综放工作面低位放顶煤液压支架安装插板技术研究

2021-06-02李新文

李新文

(潞安集团余吾煤业公司)

低位放顶煤液压支架通过顶梁的反复支撑,使得顶煤充分破碎垮落,由于放煤效果好、煤尘较少、抗偏载和抗扭能力强,在提高煤炭回收率的同时,加强了对采空区顶板的维护,是目前广泛使用的放顶煤液压支架[1-4]。

近年来,以低位放顶煤支架尾梁和插板为主体的研究得到了越来越多的关注。张德生[5]为提高后部大块煤矸破碎效率,设计依托于支架尾梁安设乳化液冲击破碎锤,实现高速重载冲压破断。文献[6-7]通过刚柔耦合法、运用液压支架空间力系,得出了尾梁的外载荷和扭矩,为支架受力分析提供参考。商献伟[8]对支架尾梁装置机构进行合理改进,使得插板在尾梁内伸缩更加顺畅。在综放工作面正常回采时,支架插板跌落情况时有发生,但是上述研究并没有对插板跌落和插板不动作的原因、井下如何安装补充支架插板和更换插板顶进行研究。

以潞安集团余吾煤业N2103工作面为工程背景,通过对低位放顶煤支架尾梁受力进行分析,采用提前联网上料管理顶板,待顶网到老塘侧时,利用倒链将插板吊起,配合尾梁千斤顶将插板安装到位。由于低位放顶煤液压支架安装插板,更换支架插板顶工序基本一致。因此,重点概述缺失插板支架安装插板的技术。

1 工作面概况

N2103 工作面胶带顺槽长3 100 m,回风顺槽长度达2 971.3 m,可采长度2 826 m,煤层平均厚度为6.4 m,煤体密度1.39 t/m3,实际可采储量为770.4 万t。N2103 工作面采用走向长壁低位放顶煤全部垮落式机械化采煤法。

N2103 工作面切眼长321 m,切眼布置有176 组ZF10000/21/38 型低位放顶煤液压支架。图1 为ZF10000/21/38 型液压支架平面图,其主要技术特征详见表1。

余吾煤业N2103 工作面支架全部由S1206 工作面直接倒运安装到位。由于支架未上井检修,支架使用时间长。为提高煤炭资源回收率,现场严格要求N2103工作面放煤架全矸收窗。

N2103 工作面从2016 年7月份开始回采,在工作面回采的4 a 内,工作面共有15 组支架插板跌落,75组支架插板顶失效不收。缺失插板的支架在相邻支架放煤时容易漏矸,影响管理支架后方的采空区,漏矸严重时压死后溜输送机,导致整个工作面直接停产。插板顶不动作的支架,无法调节摆动插板进行放煤作业,导致部分顶煤遗留至采空区,造成顶煤回收率低。为保证正规循环,急需对缺失的支架插板和插板不动作的支架采取有效措施。

2 支架插板受力分析

2.1 插板受力分析

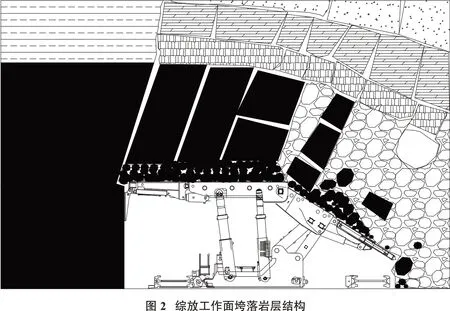

图2为综放工作面垮落岩层结构图,由于在煤壁前方支撑压力作业下,顶煤开始出现压裂效应,随着工作面推进,破裂的顶煤由于受到的约束和支撑压力变小,在支架反复支撑、顶板压力作业下发生破碎,并堆积在支架上方和掩护梁上。

根据综放工作面顶板垮落结构图,文献[6-7]构建了如图3 所示的支架外载荷受力模型。图3 中N1~N4表示支架受到的顶底板压力,T1和T2表示顶底板对支架的摩擦力。低位放顶煤支架插板是掩护采空区和实现放顶煤的重要部件,不仅需要支撑来自采空区顶板压力N5的高负荷静载荷作用,还需承受放煤过程中散体煤流和大块矸石对插板和尾梁的振荡冲击作用[8-10]。

2.2 插板跌落及插板顶失效原因

(1)支架插板由2 根插板千斤顶来控制,若2 根插板顶不能正常同步伸缩,插板整体受力斜偏和蹩卡,长此以往,导致插板跌落。

(2)支架插板通过尾梁顶的连接销轴与尾梁机械锁固相连,一旦联结销轴断裂,插板在自重力作用下,导致支架插板跌出尾梁腔体。

(3)大块煤矸碰撞尾梁千斤顶划伤活塞杆镀层,进而活塞杆密封失效、插板顶串漏液不能自收,无法进行放煤作业。

(4)支架插板破碎大块煤矸属于准静态挤压劈裂破碎[5]。当破碎坚硬块矸或岩石时,容易导致插板顶活塞杆体变形,插板无法实现往复伸缩。

3 支架顶板提前管理

由于安装支架插板需进入支架后方作业,不仅靠近工作面采空区,而且作业空间狭小。如何在顶板管控有效的情况下,安全高效地安装支架缺失的插板就显得尤为关键。本研究借鉴综放工作面收尾工艺,切实加强支架顶板管理,为更换支架插板提供有利条件。

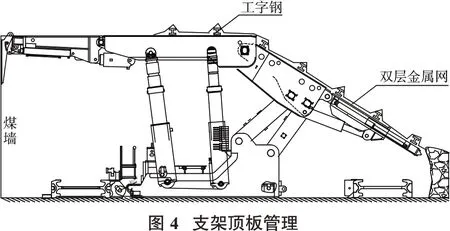

3.1 金属网铺设

第1 趟先上3 m 网片,对安装插板的支架和相邻2 组支架,每1 架上1 片(规格3 m×1 m,网格40 mm×40 mm,10#铅丝)。上第1趟网片时,先将3 m网片沿长度方向对半平折,半圆从中间穿过并用绑丝相联;落小梁并打出伸缩梁,将半圆和网片塞到伸缩梁上,伸缩梁挑住半圆后,将支架升紧。

工作面推进1 刀后,开始上5 m 双层金属网,要求金属网沿平行切眼方向铺设,双层网重叠交错铺开,网片搭接长度不少于200 mm,搭接处上下两边均双丝三扣,孔孔相联,联网后梳理成辫,保证支架安装插板时顶板不漏矸。

3.2 工字钢安装

开始上第1趟双网时,对安装插板的支架上工字钢管理顶板。选用4 m 的11#矿用工字钢,每刀煤平行与工作面方向铺设1~2根,搭接到相邻支架上的长度不少于1 m。可根据工作面现场顶板条件,适当增加工字钢的数量和上料范围。

为加强顶板支护,要求每刀煤铺设1趟双层金属网和工字钢,随着工作面推进,当支架顶网压住掩护梁时,停止铺设金属网和工字钢。图4为采空区老塘顶板压住双层金属网时,支架整体的顶板管理示意图。

4 安装支架插板工艺流程

4.1 准备环节

安装支架插板前,将后溜全部开空并拖过后溜,将支架插板运输到位。提前将尾梁腔体内清理干净,避免较硬的碳块或石头遗留在尾梁腔体内,保证插板导轨无阻挡。

工作面所有支架尾梁升彻并伸出插板,将需待安装插板的支架拉出超前架,保证进入后溜有足够作业空间。由于需安装插板的支架后方,已提前铺设双层金属网并用工字钢搭接在相邻架间支护老塘,保证了安全作业空间。若采空区老塘紧跟,提前用DW20-180/110 型单体柱或φ200 mm 圆木打设戗柱支护相邻支架采空区,确保安装支架插板时顶板管控有效。

4.2 安装支架插板

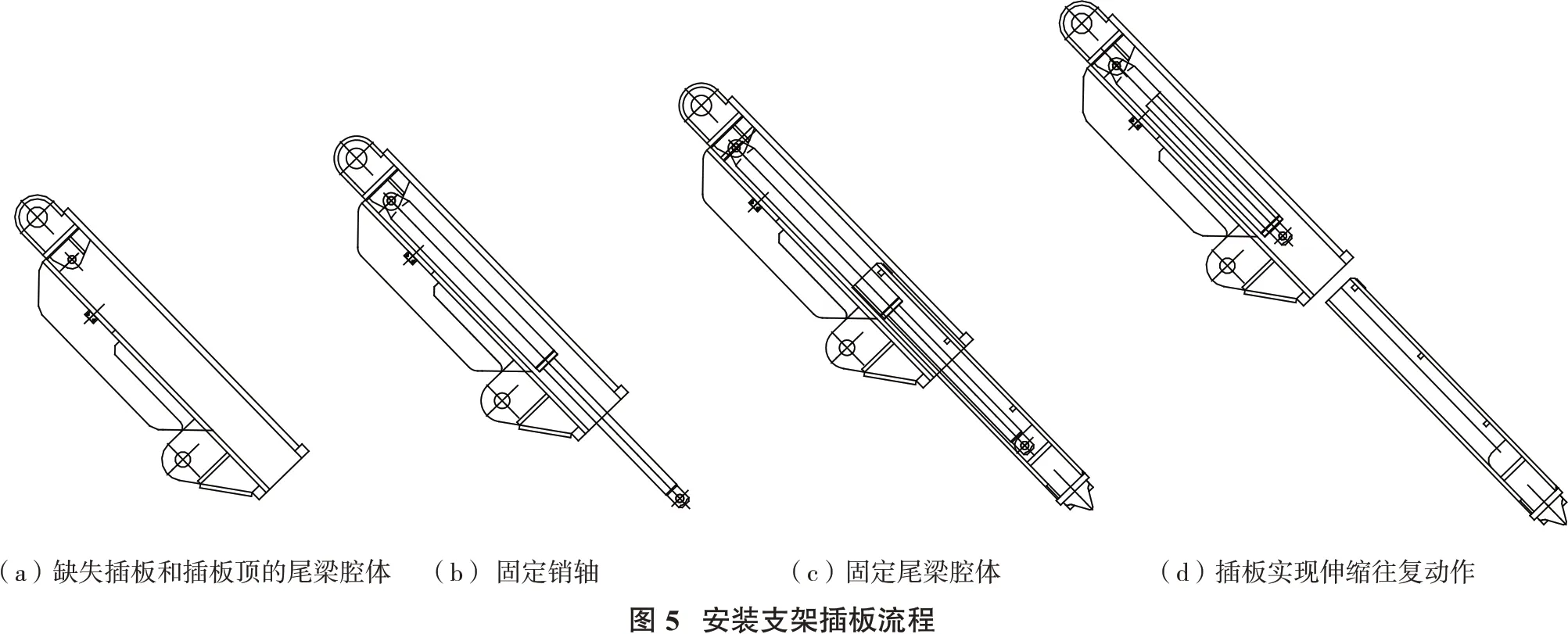

图5(a)为缺失插板和插板顶的尾梁腔体示意图,由于支架没有插板,导致支架后方的采空区顶板得不到有效的支护。尤其是支架进行放煤作业时,无法伸出插板挡住煤矸,极易导致采空区大块矸石流入后溜,拥堵放煤通道。

如图5(b)所示,为保证顺利安装支架插板,需先将2根插板千斤顶伸出活塞杆,将插板顶末端穿过尾梁中间箱体内部,通过固定销轴将插板顶末端与尾梁腔体内的耳销底座相连。

如图5(c)所示,将插板顶活塞杆完全收回,将2个5t 倒链分别固定到掩护梁两侧的吊装孔作为插板起吊的着力点,然后用倒链将插板缓缓起吊,插板在受斜向上方的合力作用下被逐渐吊起。当插板紧靠尾梁时,操作本架尾梁手把调节尾梁摆动、倒链起吊调整插板方向和角度,方便将插板拉进尾梁腔体内。

如图5(d)所示,支架2根插板千斤顶伸出尾梁腔体,将插板顶活塞杆头与插板耳销底座用连接销轴固定。由于尾梁腔体内布置有导轨和导条,插板安装在滑道里,从而保证插板运动时,以尾梁装置上下2 个面作为纵向滑动导向面、以尾梁腔体内的导轨与插板主筋作为配合导向面,使插板实现伸缩往复动作。

值得说明的是,缺失插板的支架安装插板、插板不动作的支架更换插板顶,两者的安装工序区别是后者先将倒链固定插板,然后拆卸插板连接销轴,依次将插板和插板顶进行回撤。将支架插板顶准备到位,即可如图5所示进行安装支架插板工序流程。

5 现场应用

通过提前联网和上工字钢管控支架顶板,在顶板管控有效的情况下,先安装插板顶,用吊链配合尾梁,操作尾梁手把调节尾梁摆动、倒链起吊调整插板方向和角度,以便将支架插板安装到位。截止目前,N2103 工作面已累计补充5 组支架插板,现场应用效果明显,其余无插板支架和插板顶不回收支架正在逐步更换。

5.1 安全效益

(1)缺失插板的支架安装插板后,通过尾梁和插板的协调配合,有效地支撑破碎的顶煤及采空区,维护了采场的顶板安全和安全作业空间,保证了放煤作业的连续性,避免了作业人员进入后溜破碎矸石,创造了良好的工作环境。

(2)更换完毕支架插板顶后,通过支架插板破碎大块硬煤和破坏掩护梁上方的“煤拱”和“煤矸拱”,在提高煤炭回收率的同时,隔绝了采空区大块矸石进入后溜,保证了N2103工作面安全高效生产。

5.2 经济效益

(1)N2103 工作面实行“二九一六制”组织生产,即2 个生产班、1 个检修班生产。N2103 工作面剩余回采长度468 m,日循环3.0 刀煤,每刀进尺0.8 m,剩余可采期为195 d。以每个生产班后溜涌煤影响1 h进行计算,预计节约生产时间350 h,N2103 工作面可以提前27 d回采完毕。

(2)工作面75 组支架插板不动作,造成3.2 m 厚的支架顶煤遗留采空区。更换支架插板顶后,按放煤回收率92%进行计算,75 架×1.75 m/架×3.2 m×468 m×1.39 t/m3×92%=25.1 万t,即可多回收25.1 万t煤炭资源。

6 结语

本研究的安全和经济效益分析是基于N2103 工作面目前的支架插板和插板顶的情况。值得注意的是,若不积极采取安装支架插板和更换插板顶措施,随着工作面的回采,N2103工作面整体支架的插板工况影响生产将变得更加突出。

通过以N2103工作面ZF10000/21/38型低位放顶煤支架缺失插板和插板顶不动作为出发点,针对性地提出提前铺设金属网和上工字钢管理支架顶板,安装插板的准备工作和工艺流程。现场应用效果明显,可操控性强,为类似条件的放顶煤支架安装插板提供了有益参考。