低位放顶煤液压支架插板与尾梁锁固方式设计

2018-05-31李岩

李 岩

(西山煤电(集团)有限责任公司 机电厂,山西 太原 030053)

放顶煤液压支架是随着放顶煤开采方法应运而生的,综合机械化开采运用到放顶煤开采工作面后,使放顶煤开采技术进入一个新的发展阶段[1]. 低位放顶煤液压支架在掩护梁后部铰接一个带有插板的尾梁,插板通过液压油缸控制,在尾梁箱体内伸出、收回,用以放煤和破碎大的煤块,低位放顶煤液压支架可以在支架前部、后部各布置一条运输机,实现双运输机运煤,达到高产高效。

插板通过液压油缸与尾梁相连,当插板处于收回状态时,由于液压油缸未带锁,插板在自重作用下,会从尾梁腔体内伸出,为了保证插板的不伸出,通常将插板与尾梁通过锁销的形式进行机械锁固。

1 常用的锁固方式

1.1 锁固方式

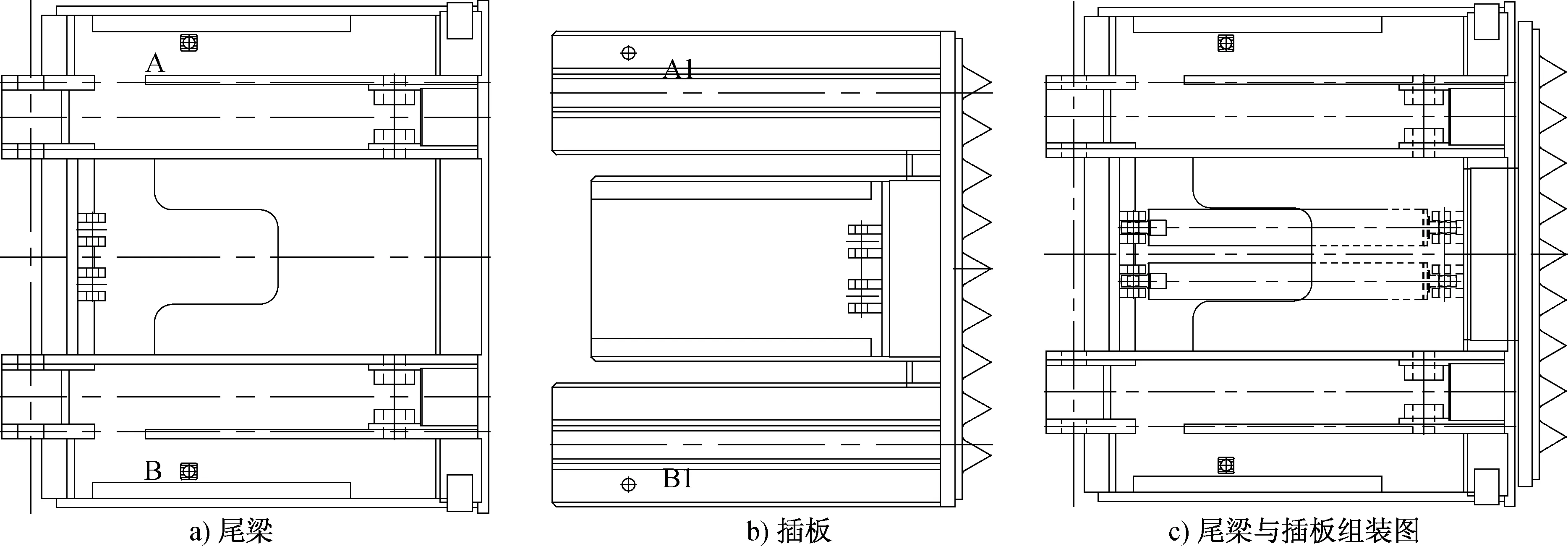

目前常用的锁固方式见图1.

从图1中可以看出,常用的锁固方式中,主要是在尾梁盖板两侧对称位置加工A、B两孔,并各焊接一个挡销座,同时在插板相应的位置,即当插板千斤顶处于收回状态时,A、B两孔所对应的位置加工A1、B1两孔。当插板处于收回状态时,为了防止插板由于自重从尾梁腔体内滑出,用锁销通过A与A1孔、B与B1孔将插板与尾梁进行机械锁固,从而达到设计目标。

图1 常用尾梁与插板锁固图

1.2 存在的问题

上述机械锁固方式主要是支架在运输过程中使用,当支架在井下工作时,插板通过液压油缸在尾梁腔体内滑动,达到放煤、破煤的作用,此时就必须去除锁销,但在井下放煤过程中,由于插板受力大且存在受力不均匀,导致液压油缸的联接销轴发生断裂,插板掉出尾梁腔体,导致插板掉落采空区,严重影响了井下的安全生产。针对此情况,设计了 一种新型的,既可在运输时保证插板不掉出,又可在井下使用时,当液压油缸联接销轴断裂后可有效阻止插板掉落的插板与尾梁锁固方式。

2 新型锁固方式

2.1 设计思路

新型插板与尾梁的锁固方式需要具有以下特点:

1) 不能随意改变插板与尾梁的结构,不能影响到插板与尾梁的联接方式,以及与其他结构件之间的联接方式。

2) 不能降低插板与尾梁的结构强度。

3) 具有良好的推广性、通用性。

新设计尾梁与插板锁固图见图2. 从图2 a)中可以看出,相比于图1中的尾梁,此尾梁多开了C、D两孔。图2b)的插板相比于图1b)中的插板,在插板两侧开有长孔,插板两侧的长孔与尾梁的4个孔之间存在相应的位置关系,其关系可从图2c)、图2 d)中可以看出:a) 当插板处于收回状态时,将锁销插于A、B两孔,此时尾梁上A、B两孔需对应插板长孔的左端,达到机械锁固作用。b) 当井下使用时,插板通过液压油缸在尾梁腔体内滑动,此时,将锁销从A、B两孔内拔出,插入C、D两孔,随着液压油缸的伸缩,锁销在插板长孔内滑动,同时保证了插板在尾梁腔体内滑动,当液压油缸发生断裂后,锁销会通过C、D两孔与插板的长孔左端形成一个机械锁固方式,保证了插板的不掉落。

图2 新设计尾梁与插板锁固图

2.2 设计原则

2.2.1尾梁上锁孔的设计

1) 插板的相对销孔位置可以开长孔。

2) 在插板运动方向,尾梁两个锁孔位置的距离应与液压油缸的行程相等。

2.2.2插板上长孔的设计

1) 插板处于收回状态时,插板长孔一端的中心必须与尾梁上A、B锁孔的中心重合。

2) 插板上长孔的中心距略大于插板千斤顶的行程。

3) 长孔的宽度略大于锁销的直径。

3 实例分析

以ZF5800/17/32型放顶煤液压支架为例,此支架的尾梁及插板的锁固方式选用新型的锁固方式,此支架插板千斤顶的行程为600 mm,锁销为d30 mm,按照设计方案,将尾梁上锁孔的大小设计为d32 mm,A孔与C孔之间的中心距与插板千斤顶的行程相等,为600 mm,而插板上长孔的尺寸见图3,中心长度略大于插板千斤顶的行程,长孔宽度为34 mm,略大于锁销的d30 mm.

图3 插板长孔图

ZF5800/17/32型放顶煤液压支架已在汾西水峪矿井下使用,效果良好。

4 结 论

新型插板与尾梁的锁固方式不仅可以保证支架在运输状态时插板的不掉出,同时保证了在井下生产过程中当液压油缸联接销轴断裂后插板的不掉落,操作简单,此种锁固方式不仅可以在新型低位放顶煤液压支架设计时使用,同时也可以对旧式的尾梁及插板进行改造,有效地保证了插板的不掉落,保证了井下的安全生产,减小了经济损失。

参 考 文 献

[1] 王国法.液压支架技术[M].北京:煤炭工业出版社.1999:246.