气囊置换充填体工艺研究

2022-06-21刘海生刘卫国

刘海生 刘卫国 吴 旭

(河北省矾山磷矿有限公司,河北 张家口 075641)

0 引言

矾山磷矿是我国北方唯一的一座大型磷矿,也是目前国内正在开发利用的最大的低品位磷矿之一。企业目前拥有120万 t/a磷铁矿采选、11万 t/a硫酸、10万 t/a磷肥等主要生产装置和能力。矾山磷铁矿床赋存于矾山杂岩体内的层状辉石岩带中,其东西长3 000 m,南北宽1 500 m,标高598~32 m,具有典型的岩浆分异成矿特征。矿体宽度变化不大,受白云岩层产状的制约,形成与白云岩产状相一致的向南突出的半盆形层状矿床,矿体排列方向与区域构造线方向一致,长轴呈北东50°~60°,两端分别向北及北西弯转,形成各矿体有规则的弧形弯曲。矿体均向中心部位倾斜,其中段向北西倾,西段向北东倾,东段向西倾,倾角一般20°~45°,矿体顶部倾角稍大,向深部逐渐变缓。主矿体的规模,以半盆状弧长计:长度2 200~2 864 m,厚度21.53~35.77 m,延深356~865 m。

矾山磷矿从2010年开始试验充填法采矿,先后采用了上向进路式充填采矿法、上向点柱式充填采矿法、条柱式充填采矿法、无底柱分段菱形嗣后充填采矿法、平底结构分段凿岩阶段出矿嗣后充填采矿法等[1]。目前采用的平底结构分段凿岩阶段出矿嗣后充填采矿法成本低、效率高。该方法沿矿体走向每120 m划分为一个盘区,盘区间留设矿柱,盘区内矿房垂直矿体(或沿矿体布置)布置,每个盘区内布置7~8个矿房,每个矿房的宽度为13~15 m,长度为20~40 m,矿房之间不留间柱,连续回采[2]。

1 目前充填工艺以及存在的问题

1.1 目前的充填工艺

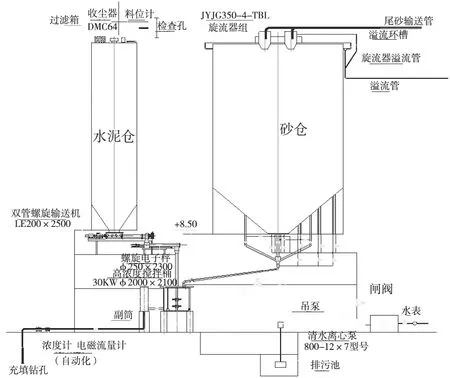

矾山磷矿充填站位于副井井口东侧,标高762.3 m。充填系统主要由砂浆制备系统(尾矿输送系统、胶结料输送计量系统、水供给系统、混合料搅拌系统)、充填料输送系统及控制系统组成。充填站设4座1 000 m3的立式砂仓,4座180 m3的尾砂固结材料仓。充填站设储水池,水池水通过水泵加压泵送用于造浆和清洗用水。充填系统采用胶结尾矿管道自流输送。

选厂排出的尾砂进入尾矿浓密池,由砂泵泵入立式砂仓顶部的旋流器组进行分级,沉砂沉入立式砂仓,溢流尾砂经管路自流至浓密池,再经泵送至尾矿库。砂仓底部安装造浆环形管和造浆喷咀,充填时通入高压水和高压风,使沉淀的饱和尾砂流态化,通过放砂管放入搅拌桶。水泥罐车将散装C料运来后通过风力输入尾砂固结材料仓,尾砂固结材料仓中C料通过双管螺旋输送机和螺旋电子秤送入搅拌桶。充填灰砂比(C料:尾砂)配比通过电子自动计量装置进行调节,可实施胶结充填。充填工艺图见图1。

图1 充填工艺图

充填管路通过充填钻孔从地表到井下+470 m水平,共有充填钻孔6个,直径φ146 mm,在+470 m水平以下利用接力风井下放充填管路,经作业中段上水平阶段运输平巷、回风穿脉、充填平巷进入采场充填工作面。最大充填倍线6.5,满足自流输送要求。

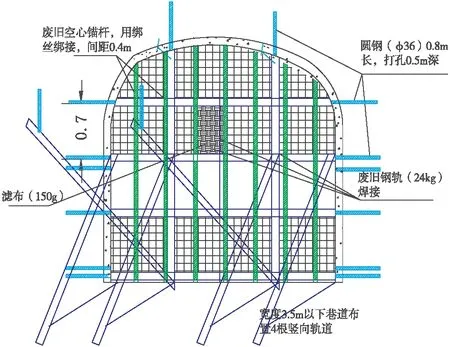

矿房回采结束以后,清理好空区边缘的矿石,在距离采空区口2~4 m的位置制作钢结构充填挡墙(见图2)。封闭各分段所有与空区联通的通道口,充填管由上部中段充填平巷接入,充填到挡墙位置时,每次充填高度1 m,养护24 h,然后再充填1 m,直到充填体超过挡墙高度后开始连续充填,对整个空区实施接顶充填。整个空区充填完成后养护28天,然后再二次掘进挡墙位置的充填体(拉槽用),充填体掘完成后开始施工下一个矿房的中孔,进入下一个循环。

图2 充填挡墙制作图

1.2 目前充填工艺存在的问题

目前充填工艺存在以下4个问题。第一,前一个矿房充填完毕以后需要二次掘进充填体,每次掘进充填体工程量小,需要频繁搬运凿岩设备和出渣设备;第二,掘出来的充填体需要专门运到地表或者临时堆放在巷道内,等形成空区后再把充填体倒入采空区内,该工作费时费力,而且影响生产;第三,二次掘充填体影响相邻矿房施工中孔,必须在完成充填体掘进后才能施工中孔,增加矿房之间生产衔接时间;第四,为了减少充填体掘进量,制作充填挡墙时离空区太近存在安全隐患。如果不采用掘进的方法去掉该部分充填体,则造成充填体混入矿石内,造成矿石贫化,影响选矿回收率指标。

2 充填工艺的优化

通过一段时间的现场考察和收集有关资料,结合矿山的实际情况,初步考虑采用其它材料放置在充填挡墙内需要预留空间的位置,这样就不用二次掘进充填体,就解决了以上问题。共进行了两种试验,一种是在充填挡墙内放置水袋,另一种是在充填挡墙内放置气囊。

2.1 水袋置换充填体

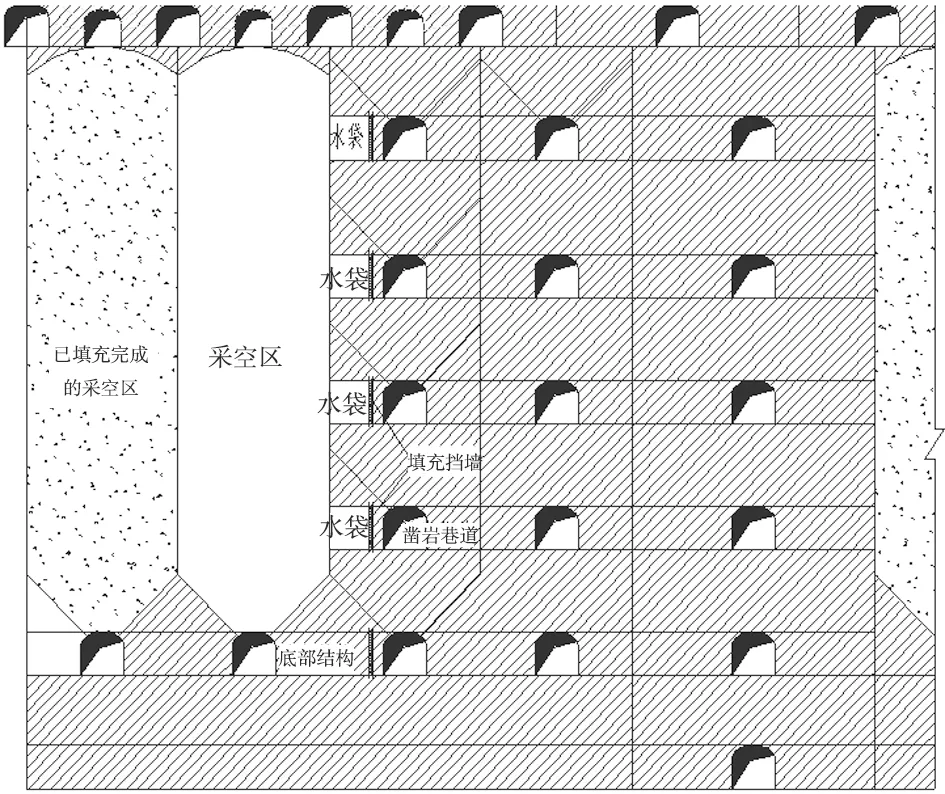

首先试验的是利用水袋置换充填体。该方法是在充填挡墙和采空区边缘之间需要留设空间的位置放置储水袋。储水袋放置位置见图3,储水袋结构见图4。

图3 储水袋放置位置图

图4 储水袋结构图

充填挡墙选择在岩石较好的地段制作,距离采空区边缘约3~4 m,然后在充填挡墙里面放置一个储水袋,储水袋预留一个进水口、一个排气口。储水袋长度3~4 m。在充填之前向储水袋内注水,水袋一侧在空区边缘,注水时水袋向空区内滑落,掉入空区内,试验失败。

2.2 气囊置换充填体

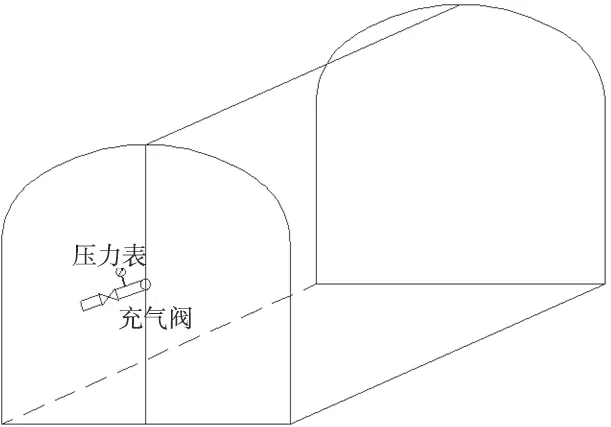

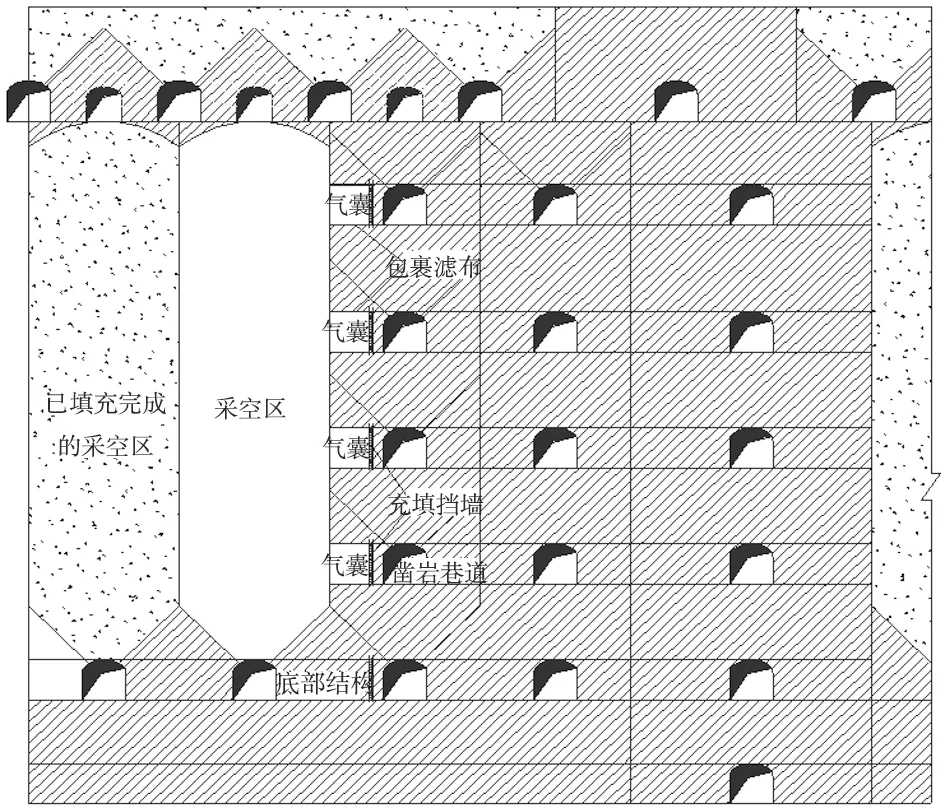

在第一次试验失败的基础上,对储水袋进行了改进,改造成储气袋。把进气口处的塑料法兰改成钢制法装兰,取消原排气口,只留一个进气口,增加一个压力表。放置的位置还是在充填挡墙和采空区边缘之间。气囊外侧包裹两层充填滤布,防止巷道壁上的尖锐物体刺坏气囊。本次向储气袋内充气以确保气囊稳定在放置的位置上,气囊规格长×宽×高分别为3 m×3.2 m×3 m。气囊结构见图5,气囊放置位置见图6。

图5 气囊结构图

图6 气囊位置图

矿房出矿完成后,对空区口处进行喷浆处理,然后按照正规钢制挡墙形式制作挡墙骨架,在绑扎锚杆和网片前放置好气囊。然后安装锚杆和网片,订滤布。在巷道壁的一侧预留充填观察管,共留3根观察管,在距离巷道底板1 m处留设一根,在距离巷道底板2 m处留设一根,在距离巷道底板3 m处留设一根,用来观察空区内充填体充填高度。把水袋上的进气口留到挡墙外,方便操作,然后在气囊充气口处安装好压力表和阀门,并连接到供风管路上充气,充气压力保持50~60 kPa,达到压力后关闭阀门,开始进行充填。观察管位置见图7。

图7 观察管位置示意图

充填过程中的关键点:气囊能承受的极限压力为80 kPa,充填时气囊内气体压力为50~60 kPa,可知气囊最大可承受侧向充填体的压力为50~60 kPa,否则气囊将变形损坏。充填料浆浓度按照1.75 g/cm3计算,充填体每充1 m高度,侧向压力为17 kPa。充填使用新型的胶固材料,简称C料[3],该胶固材料早期强度高,需要的灰砂比低。为了保证充填时不把气囊压坏,当充填体高度到达气囊位置时,要求充填1 m高后,即最低处的充填观察管出水时停止充填,把该观察管封闭,并养护24 h,等待充填体初凝,然后再充填1 m,即中间的充填观察管出水时停止充填,并把中间的观察管封闭,再养护24 h后继续充填最后一部分,即最上部的观察管出水时停止充填,然后养护72 h。充填挡墙位置共分3次充填到顶,充填到顶以后可以连续充填。充填过程中时刻注意压力的读数,如果压力有异常应立即停止充填。以此类推,直到充填体充填接顶为止。充填完成并养护14天以后,开始从下到上进行充填挡墙拆除。拆挡墙的顺序是:先打开气囊的进(排)气阀把气囊内的气体排出,等气体完全排出后,采用木棍把气囊向内顶开,防止电焊、气焊作业时损坏气囊。做好这些准备工作后进行钢制挡墙的拆除,挡墙拆除完成后把滤布用剪刀剪开,然后对气囊进行回收,完整回收以后可以重复使用。气囊拆除完成以后即可进行相邻矿房炮孔的施工,进入下一循环。

3 应用效果

矾山磷矿西区充填采矿工艺,每个矿块有12个矿房,每个矿房有6~8个位置需要气囊置换,分别是:底部出矿分段切井联巷、出矿1川、出矿2川、凿岩巷正口;第一辅助凿岩分段切井联巷、凿岩巷正口;第二辅助凿岩分段切井联巷、凿岩巷正口。每个位置置换充填体长度3 m,共计216 m,巷道断面8.37 m3,每个矿块共计需置换1 808 m3充填体。通过采用气囊置换充填体工艺改进,共计节约掘进成本38万元,扣除气囊成本23.4万元(按照每个位置都使用新气囊),净节约14.6万元,每个矿房出矿量按30万t计算,每吨矿石可节约0.49元。气囊可以重复使用,可进一步节约成本。另外,缩短了采充衔接时间,每个矿房可以缩短二次掘进充填体的时间20天,大幅提高了生产效率,减少了无用的充填量,改善了作业现场的文明生产条件。

4 结语

矾山磷矿西区充填法采矿工艺中二次掘进充填体工作是一项非常困难的工作,因为二次掘进充填体位置比较分散,分别在不同的分段,每个分段只有3~4 m,需要频繁的搬运凿岩设备、出渣设备、风水管路等,而且泥水多,施工难度大。通过采用气囊置换充填体工艺改进前后,生产效率大幅提高,减少了气囊部分的充填量和二次掘进的费用,为矿山增加了经济效益。该工艺在其它矿山没有应用先例,在矾山磷矿为首次应用,取得了比较好的效果,为采用类似充填法的矿山提供借鉴的经验。