某钢厂450 m2烧结机活性焦脱硫脱硝系统扩能升级改造应用实践

2022-06-21闫小燕

闫小燕

(中冶北方(大连)工程技术有限公司, 辽宁 大连 116600)

0 引言

2015年,某钢厂450 m2烧结机活性焦脱硫脱硝系统正式投运,按照当时环保排放控制指标进行设计与项目建设,即颗粒物、SO2、NOx排放浓度分别不得超过20、50、100 mg/Nm3。项目建成投产后,烧结烟气排放指标均优于设计指标。

2019年,生态环境部等五部委联合印发《关于推进实施钢铁行业超低排放的意见》[1],明确烧结机头烟气在基准含氧量16%条件下,颗粒物、SO2、NOx排放浓度分别不得超过10、35、50 mg/Nm3。为应对国家日益严格的环保要求,该钢厂决定对450 m2烧结机现有活性焦脱硫脱硝系统进行扩能升级改造,扩能升级改造仍采用活性焦脱硫脱硝技术。

扩能升级改造后的活性焦脱硫脱硝系统,在对原有活性焦脱硫脱硝装置的烟气系统、制酸系统、氨站系统进行技术改造的基础上,对活性焦装置的核心设备吸附塔和再生塔进行扩能升级改造。升级改造后的活性焦系统,与现有的活性焦系统共同处理所有烧结烟气,使烧结烟气达到超低排放指标要求。

1 扩能升级改造技术难点

1.1 气场分布

活性焦脱硫脱硝技术,气场分布是否均匀将直接影响系统脱硫脱硝效果。扩能升级改造的难点是如何在现有活性焦烟气系统上,保证扩能改造后的活性焦系统整体烟气气场均匀。

1.2 场地限制

现有活性焦脱硫脱硝装置,是在450 m2烧结机已建成投产后建设的,与烧结主体不是同时设计,前期没有考虑脱硫脱硝预留空间,因此在建设脱硫脱硝时面临场地空间不足的问题。如何在现有场地基础上,在满足生产、检修及美观的前提下,优化布局,实现扩能升级改造是工程的难点之一。

2 扩能升级改造技术介绍

2.1 烟气系统改造技术方案

活性焦脱硫脱硝烟气系统是指将待处理的烧结烟气送入吸附系统,同时将净化后的烟气送入烟囱排出。烟气系统改造围绕如下内容进行,确保烟气流场均匀。

1)取气点位置研究。本次烟气系统改造的总体方案是在不另设增压风机和烟囱的前提下,将烧结烟气引出和送入现有烟囱排放。根据现场实际情况,需要躲避管道支架等现有建筑,综合考虑,取气接点为图1所示取气接点位置,从图中可以看出,原烟气系统中,烧结烟气经主管进入烟气集气箱,经集气箱送入6个烟气支路。本次烟气改造是在集气箱的端部取气,经管道远距离输送,后送入3个新增设的烟气支路。

图1 烟气取气点及烟气系统改造图

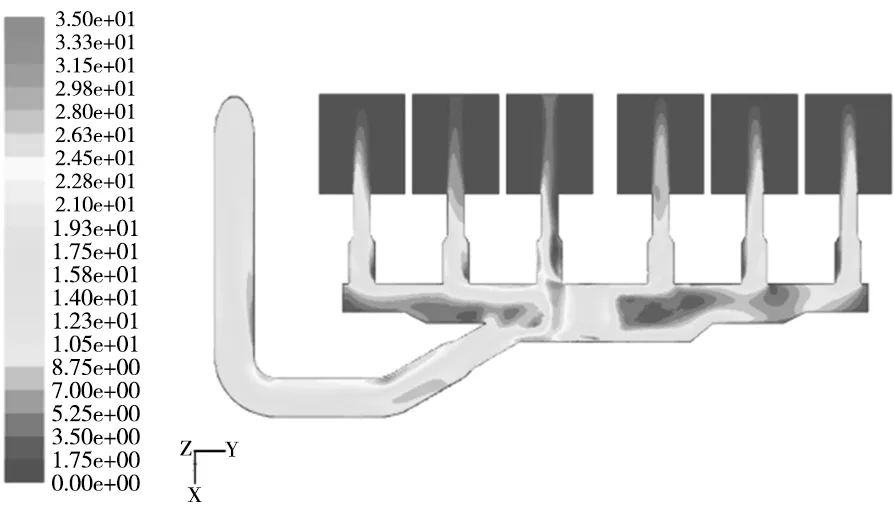

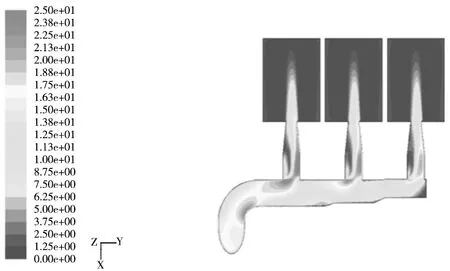

2)流场模拟分析。对整个烟气系统进行流程模拟,对取气点附近流场模拟见图2,对新增设的烟气系统管道流场模拟见图3。从图2中可以看出,从取气接点取气,能够保证新增设烟气系统气流的输入;从图3中可以看出,在不设置导流板的情况下,烟气管道内的流速存在不均匀的现象。在施工图设计过程中,对流场模拟过程中出现的气流不均匀位置,均设置了导流板,确保各部分的气流均匀。

图2 原烟气系统中心面速度云图

图3 新增设烟气系统中心面速度云图

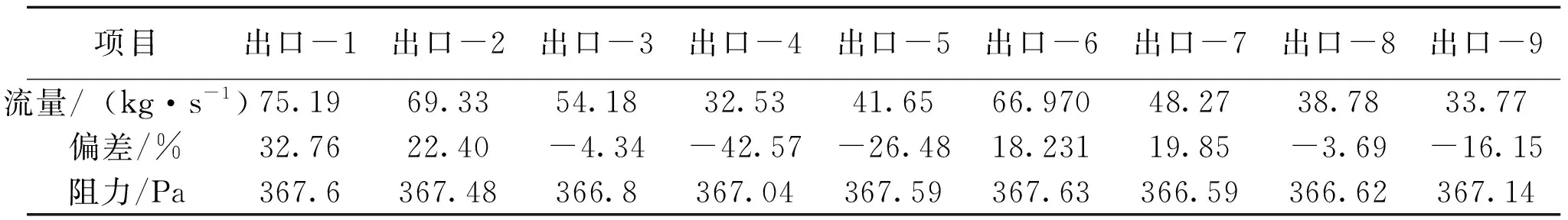

3)流量偏差及阻力分析。进入各台吸附塔的流量及其偏差、阻力(模拟区域入口至该出口的静压差)见表1。

从表1中可以看出,在不考虑调节阀门作用下,新增设烟气系统流量偏小,原烟气系统流量偏大,因此必须考虑调节阀门的作用,在进行工艺设计时,需采用调节性能及密封性能较好的阀门,各阀门需配有独立的、带远程操作的执行机构,便于操作人员在中控进行远程操作。从表1中计算出来,新增烟气系统与原烟气系统在模拟区域入口至各自出口的静压差基本一致。

表1 流量、流量偏差、阻力分析

4)烟气入塔压力及入塔温度的保证。为保证新增活性焦脱硫脱硝系统的正常运行,对新增烟气系统进行阻力计算,通过现场生产实际及校核现有增压风机选型数据,确认增压风机风量、风压能够满足改造后活性焦脱硫脱硝的需求。

为确保烟气温度控制在135 ℃以下进入吸附塔,对现有的烟道换热系统进行能力复核,确认现有烟道换热系统换热能力能够满足改造后的需求。

2.2 吸附再生系统扩能改造技术方案

1)工程技术基础数据确定。烧结烟气的污染物处理是在吸附系统内完成的,吸附再生系统扩能改造是本工程的核心。吸附系统内活性焦的装填量、烟气穿过活性焦床层的流速、烟气在吸附系统内的停留时间是考核烟气脱硫脱硝效果的重要因素。为保证烟气的脱硫脱硝效果,在现有烟气条件下,经过大量的实验,确定了本工程烟气条件下的工程参数,工程参数见表2。

表2 烟气在脱硫段与脱硝段内的工程参数表项目

2)扩能改造工程技术配置方案。在对原有吸附系统进行能力核算的基础上,根据单台吸附塔的装填能力,本次改造增设3个吸附单元。为与新增吸附单元相配套,配置了一套再生系统,用于恢复活性焦的活性。增设吸附再生后的效果如图4所示。

图4 扩能改造后吸附再生系统效果图

吸附再生系统扩能改造新建一套活性焦物料输送系统,满足新建吸附设施与再生设施之间的物料倒运,以及活性焦消耗的补充,同时新建物料输送系统与原物料输送系统通过设置物料溜管联通旁路设施改造实现两个输送系统间的物料倒运。

3)吸附再生扩能改造场地解决方案。为了保证扩能改造的吸附再生系统与原有吸附再生系统能协同处理烧结烟气,保证系统的脱硫脱硝效果,根据现有场地情况,增设的吸附再生系统与原有的吸附再生系统场地尽量靠近,以实现物料之间的倒运。根据现场实际情况,对现有制酸系统的干吸工段、转化工段、成品工段进行拆除,拆除后的场地用于吸附再生系统的建设。

4)吸附再生工艺。吸附系统是整个烟气净化系统的一个核心。SO2、NOX、二噁英、重金属及粉尘等污染物的吸附全部在吸附塔内完成。新增吸附单元采用错流式、二级移动床吸附塔。首先,烧结烟气由烟道送入一级吸附塔的进气室,烟气在进气室内均匀流向两侧吸附层,与活性焦错流接触,在接触过程中,烟气中污染物被活性焦吸附。一级净化后的烟气进入过渡气室,在过渡气室喷入NH3,混合均匀后进入二级吸附塔,再次与活性焦错流接触,一方面深度脱除SO2,另一方面脱除NOX,在两次错流接触过程中,烧结烟气中的其他污染物也一并被脱除,从而完成了烧结烟气的净化工艺。

再生系统是恢复活性焦的活性,收集过程中产生的富含SO2的气体。再生塔由上至下主要有再生塔缓冲仓、双层给料阀、预热段、加热段、抽气段、冷却段、卸料器及溜管等组成。在再生塔中,吸附污染物的活性焦被加热,再生塔中需通入N2,一方面保证活性焦与空气隔绝,避免活性焦发生燃烧着火事故,另一方面被活性焦吸附SO2的被释放出来,与保护气体N2混合形成富含SO2的气体,富硫气体输送至制酸工段制取浓硫酸;被活性焦吸附的二噁英在高温及活性焦催化环境下,促使其苯环间的氧基破坏,发生结构转变裂解为无害物质。释放或者分解吸附的污染物后,活性焦获得再生,再生后的活性焦通过系统设置的输送设备循环使用。

5)吸附再生系统材质选择。在本次改造过程中,吸附塔再生塔的结构材质的选择是改造的重点工作。

在吸附塔中,与原始烟气接触的吸附塔进气格栅采用碳钢渗铝防腐处理;吸附塔下级床层最底部料室进气侧及出气侧的透气格栅板材质采用不锈钢;吸附塔最下一段活性焦料室及下部下料锥斗采用不锈钢材质;再生塔的加热段、抽气段换热管及壳体采用不锈钢材质,冷却段换热管采用不锈钢材质。

通过提升塔体材质的级别,保证了吸附塔与再生塔的使用寿命,减少日常的检修工程量。

2.3 物料输送系统改造

2.3.1 新建活性焦系统物料输送系统

新建吸附系统与再生系统之间活性焦物料输送设备,采用以下形式:吸附塔塔底与塔顶均采用振动给料机,提升段采用斗式提升机,经工程实践证明,此种物料输送形式安全可靠,故障率较低。活性焦各输送设备的转运点设置除尘口,系统内溜槽、溜管采用耐磨、耐腐蚀材质,优化结构形式,避免发生漏料现象。

新活性焦系统设置活性焦储料仓一座,满足新吸附再生系统正常15日消耗量,且新储料仓的上料,采用便捷高效的上料方式,即活性焦采用斗式提升机的形式输送至储料仓,并加大除尘力度,避免活性焦粉尘对工人的伤害。

2.3.2 原上料系统改造

原储料仓采用电动单梁起重机上料方式,过程复杂且效率较低。本次改造将电动单梁起重机上料形式改为斗式提升机上料形式,减少人工参与并提高上料速度。改造内容包括拆除电动单梁、增设斗式提升机、加料斗及破袋装置、增设除尘罩及除尘风机。本次改造在原有场地靠近原有储料仓位置进行,需要避开现有热风炉进气管道等,改造难度较大。

2.3.3 原有活性焦系统与新活性焦系统之间的物料连通

原有活性焦输送系统与新增活性焦系统之间设置联通旁路,在事故状态下,能够实现老系统与新系统之间的物料倒运。改造方案分两部分:①新活性焦系统吸附塔进料斗式提升机出口设置旁路溜管,物料经溜管引至原有吸附塔底部链斗机中部,实现新活性焦系统向原有活性焦系统的物料倒运;②原活性焦系统吸附塔塔顶振动给料机尾部出料口设置旁路溜管,物料经溜管引至新吸附塔底部振动给料机端部,实现原有活性焦系统向新活性焦系统的物料倒运。

2.4 制酸系统改造

2.4.1 制酸系统改造场地解决方案

制酸系统改造分两大主体部分改造,第一大部分是制酸前置洗涤及附属配套工段;第二大部分是制酸主区域工段,包括干吸工段、转化工段、成品工段以及配套的公用工程等。

制酸前置洗涤及附属配套工段,建设场地不变,利旧使用原制酸系统的净化工序设施,将制酸系统净化工段、服务于净化工段的循环水泵站设施等在原区域升级改造,在核算净化能力的前提下,对部分设备进行扩容改造。

制酸主区域工段,建设场地为异地新建区域,制酸主区域与制酸前置洗涤区域距离460 m,在新建区域,根据制酸系统设计能力,重新进行干吸工段、转化工段、成品工段以及配套的公用工程等设计。

2.4.2 制酸系统改造

为配合吸附再生系统的改造,制酸系统改造后处理的再生气来源为两大部分:①450 m2烧结机原配套再生塔产生的再生气;②450 m2烧结机新建再生塔产生的再生气。

以上两部分再生气通过管道汇合后共同进入改造后制酸系统的前置洗涤工段,在前置洗涤工段净化降温后,经玻璃钢管道远距离输送至新建制酸系统主区域,经干吸工段并经后续转化工段处理后最终制取98%浓硫酸。

本项目新建制酸主区域产生的制酸尾气,经管道返回至450 m2烧结机烟气净化系统配套增压风机上游入口管道处,不外排,同时将原有尾气接口处的尾气接管截断并封堵。

2.5 氨站系统改造

本工程新建活性焦系统氨气气源从原有氨站系统中引出。原有氨站系统的氨气稀释混合区,已配套稀释风机全风压8 500~9 000 Pa,风量9 000~10 000 m3/h,并配套建设氨空气混合器1台。但业主在调试喷氨管路过程中,发现氨空混合器出口流量最大只能达到6 000 m3/h,远远达不到9 000~10 000 m3/h,无法保证后续生产使用。针对工程实际,对原氨站系统稀释混合区进行扩容改造,以满足新建吸附再生系统对喷氨量的需求。

2.5.1 稀释风机系统改造

原稀释风机拆除,新设两台稀释风机,一用一备。风机流量11 000 Nm3/h(设计裕度10%),设计压力为15 kPa。液氨蒸发后,用空气进行稀释,稀释后混合气体中氨的体积浓度≤3.5 %,使NH3浓度低于爆炸下限,稀释后的氨气由喷氨装置均匀喷入各吸附单元的过渡气室内。风机出口采用手动蝶阀,因喷氨量及比例由氨气调节阀控制,空气流量固定无需调节,故空气流量不再设置调节阀。

2.5.2 增设空气预热器

为保证氨空混合器的出口混合气温度≥110 ℃,在稀释风机与氨空混合器之间增设空气预热器,保证混合器出口混合气温度≥110 ℃,空气预热器能力需预留一定的富裕量,保证冬季时混合气温度也能≥110 ℃,同时加热能力可根据环境温度及工艺工况流量可调节。

2.5.3 氨气/空气混合器改造

为保证氨空混合气的流量,减少压力降,改造方案为拆除原有氨气/空气混合器,新设氨空混合器一台,新设氨空混合器能力与新设稀释风机能力相配套。

2.5.4 氨气管道

根据能力核算,原氨气缓冲罐至氨空混合器之间的氨气输送管道的能力满足改造工程的需要。氨气管道改造方案为氨空混合器之前的氨气管道维持不变,对氨空混合器之后的管道进行技术改造。改造系统中涉及氨气管道、氮气管道、蒸汽管道等改造以及管道上的阀门、仪表、电气、控制联锁等改造内容。

3 超低排放改造效果

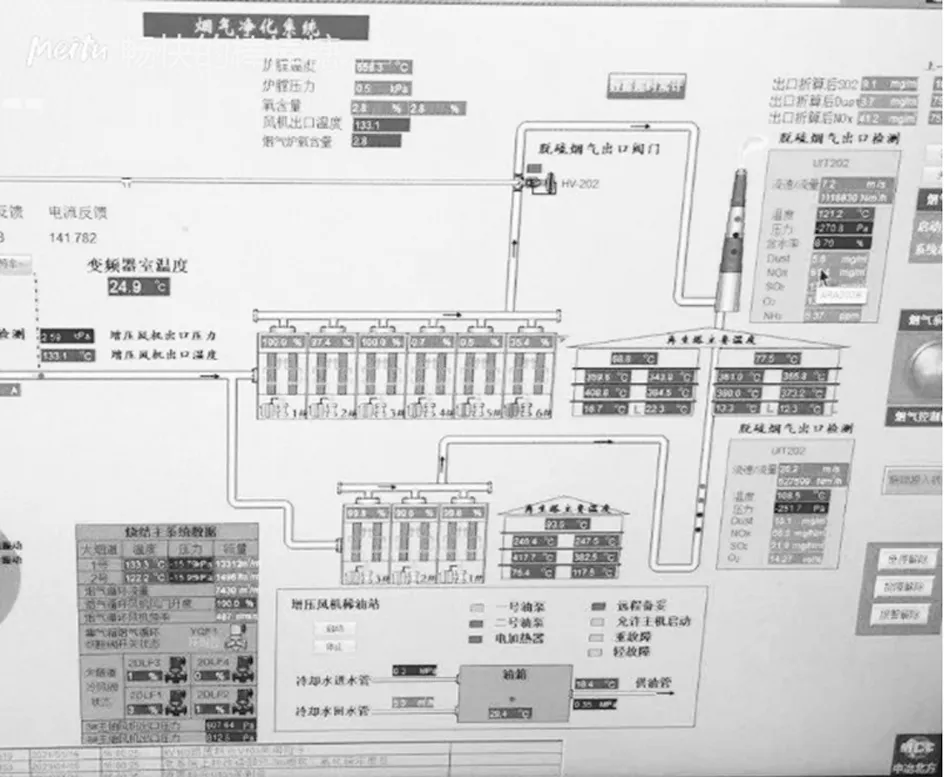

随着扩能升级改造工程的顺利实施,在450 m2烧结机生产能力及产生烧结烟气量不变的情况下,新增3个单元的活性焦脱硫脱硝系统投入使用后,减少原有6个活性焦脱硫塔的烟气处理量,在整个脱硫脱硝系统正常运行下,烟囱上CEMS的检测数据显示,烧结烟气达到超低排放标准,硫化物、氮氧化合物及粉尘的排放指标均优于标准要求,超低排放改造工程顺利完成。图5为现场操作画面。

图5 现场操作画面图

4 结语

1)活性焦脱硫脱硝系统可以通过增加吸附塔单元数,增加烟气在活性焦系统内的停留时间,达到超低排放的要求。

2)活性焦系统超低排放改造过程中,烟气流场分布是改造的关键,要通过流场模拟,全流程压头计算等手段确保烟气流场分布均匀。

3)活性焦系统改造,增设吸附系统与增设再生系统需同步考虑,确保活性焦系统完整性。

4)活性焦系统改造,需要复核原制酸系统和氨站系统能力,制酸系统能力不足,将导致副产物无法有效回收,影响吸附再生系统的正常运行;氨站系统能力不足,影响系统的脱硝能力,无法实现超低排放限制要求。