WK系列矿用挖掘机ACS800变频器编码器故障分析

2022-06-21陈星纬

陈星纬

(内蒙古包钢钢联股份有限公司巴润矿业分公司,内蒙古 白云鄂博 014080)

0 引言

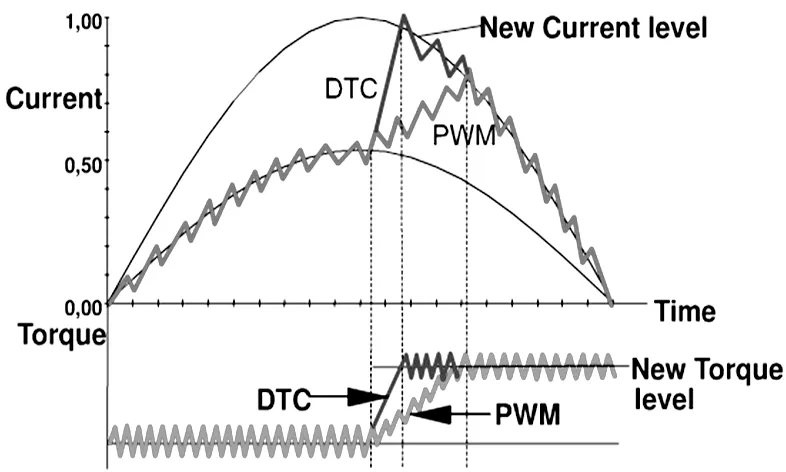

WK系列矿用挖掘机在国内各大露天矿山得到广泛应用,是单斗-汽车开采工艺系统中的关键设备[1]。采用ABB公司ACS800变频系统的挖掘机因变频柜的功率单元采用一体式模块化设计,使其在恶劣的工况条件下体现出了较强的稳定性。其中,提升机构采用主从电机DTC直接转矩控制方式,见图1。其速度闭环控制原理保证了作业效率的提升,见图2。脉冲编码器作为电机速度反馈的重要原件,其使用过程中普遍存在“7301”故障。通过现场维修保养的实际经验,对典型的编码器故障进行总结分析,同时提出相应的预防措施。

图1 直接转矩控制电流-扭矩关系

图2 速度控制系统框图

1 编码器故障介绍

ACS800系列变频器发生编码器故障后会在逆变机构控制面板报出“7301 ENCODER ALM/FLT”故障代码,常出现机构逆变器跳车的现象,影响作业效率。提升机机构发生该故障,严重时可能导致溜车,造成提升钢丝绳搅乱或者铲斗砸车等事故,威胁人身和设备安全。通过多年的经验总结,编码器故障的发生受多方面因素影响,查找故障耗时较长。

ABB固件手册对该故障的解释为ENCODER FLT(7301)脉冲编码器和脉冲编码器接口模块之间的通讯,或模块和传动单元之间的通讯出现故障。可能的原因是电缆松动、通信超时、脉冲编码器不完整、脉冲编码器模块不完整或者是内部计算速度和实际测量速度之间相差太大。

手册中对该故障原因的描述比较模糊,只是方向性的解释,对日常实际的故障排查指导意义不足,见表1。

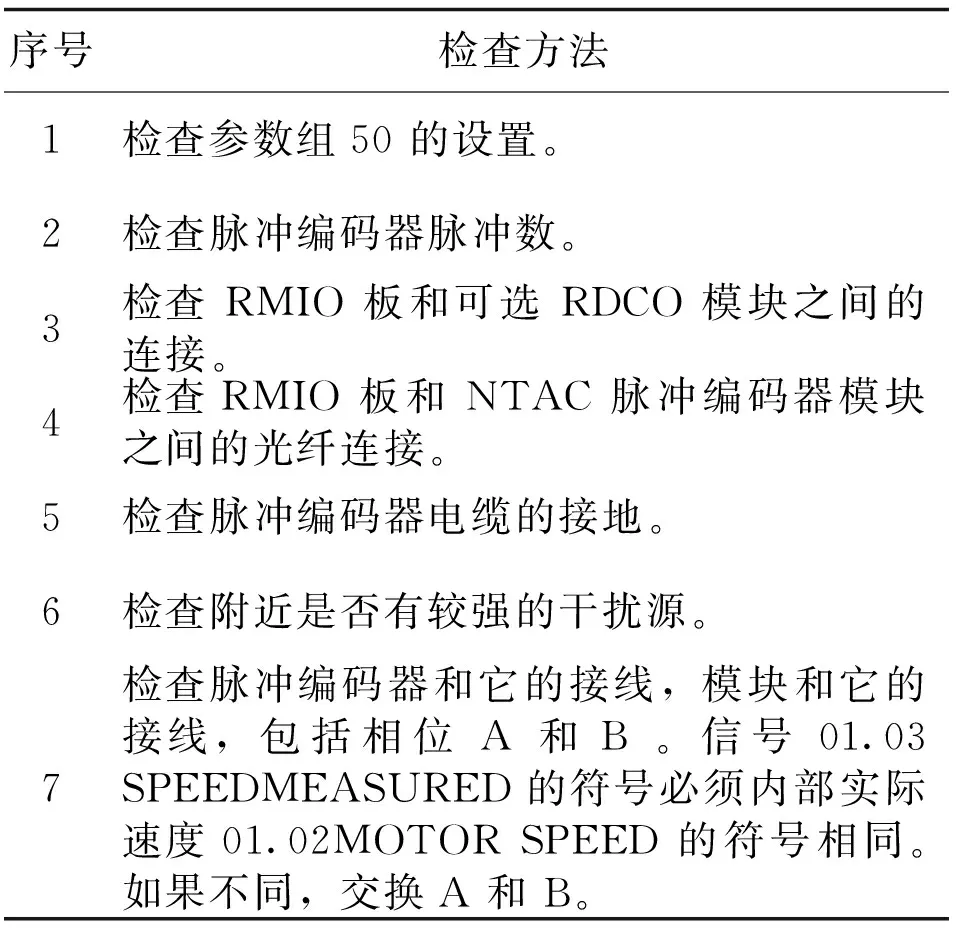

表1 ABB固件手册指导的检查方法

2 编码器工作原理及安装方法

2.1 工作原理及作用

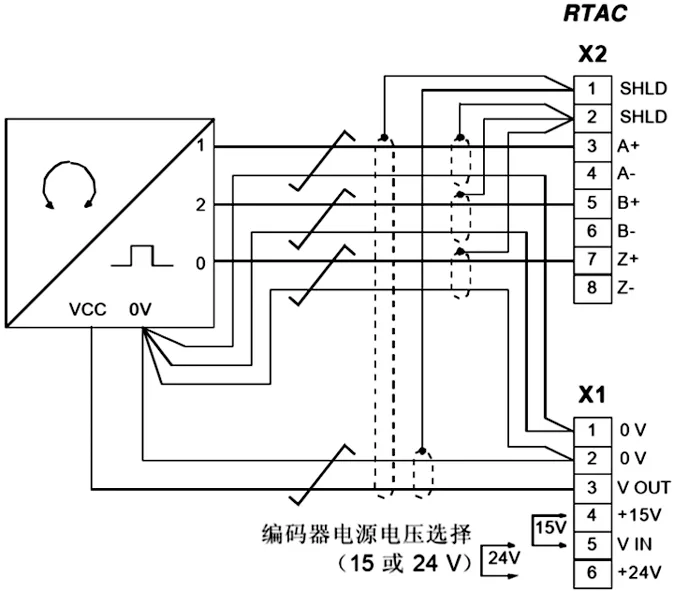

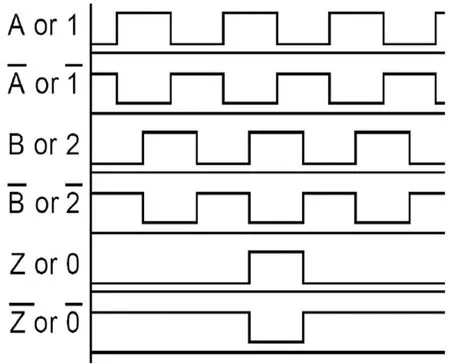

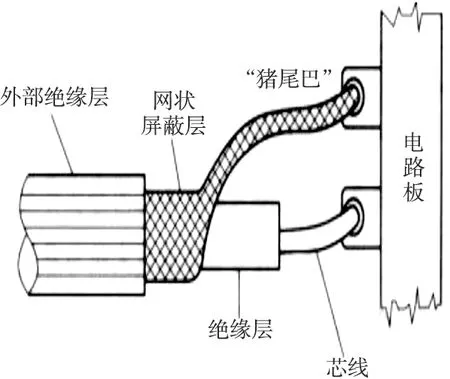

脉冲编码器是一种光学式位置检测元件,编码盘直接装在电机的旋转轴上,以测出轴的旋转角度位置和速度变化,其输出信号为电脉冲[2],是一种常用的角位移传感器,同时也可作速度检测装置。以WK系列挖掘机提升机构为例,增量式脉冲编码器在控制系统中可以保证电机精准的力矩控制,提升作业效率。在提升主令控制器零位时可实现提升电机非抱闸状态维持铲斗任意位置停留,即“握持控制”。编码器与变频器RTAC-01模块通过信号线缆相连,采集计算速度信号参与控制。两个输出通道(通常标记有1和2或A和B)的相位差为90 ℃,当传动单位正传时,相位超前的输出通道应连接于RTAC的输入通道A,相位滞后的通道连接于输入端B,信号通道见图3。

图3 编码器信号通道

2.2 安装及接线方法

原设计采用单端接地的方式,见图4。电机侧编码器外壳不与电机外壳在一起。电缆屏蔽层应该在ACS800逆变器RTAC模块侧接地,逆变器柜内及编码器内端子排接线必须牢固,且线缆无虚接、断股、断路等异常情况。电缆长度选择合理,依据脉冲数进行选择,避免电缆过长导致功率消耗,影响信号稳定。信号线缆避免与动力电缆混布同一线缆槽架,防止电磁干扰[3]。电缆选用截面积0.5~1.0 mm2的4×(2+1)具有独立屏蔽层和公用屏蔽成的双绞线,见图6。

图4 单端接地接线方式

图5 线缆长度选择

图6 屏蔽层制作

3 运行数据分析

WK系列挖掘机(简称电铲)除提升机构电机装有速度脉冲编码器外,根据型号不同在行走、回转机构电机也装有编码器。其中提升机构编码器故障发生较为频繁且具有代表性,典型故障分析主要以提升机构为例进行论述。某露天铁矿所使用的WK-20电铲曾多次发生“7301”故障导致提升溜车,对安全运行影响较大。为此,技术人员从信号干扰和参数配置两个方面开展运行数据积累和分析。利用DriveWindow对各项数据曲线进行在线监测分析和参数配置查看,情况如下。

3.1 直接录取数据曲线

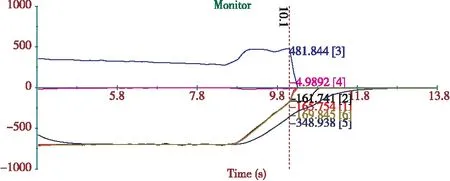

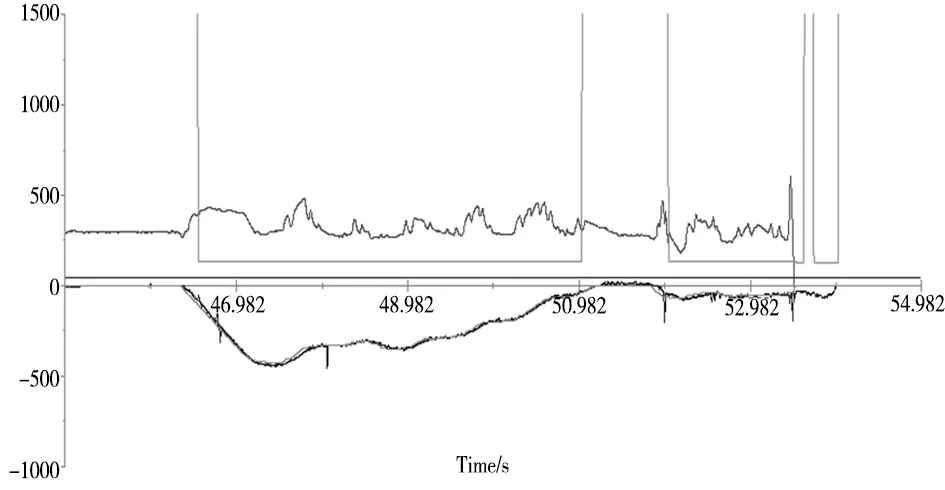

前期录曲线都采用直接录的方式来观察速度、电流变化,采样间隔0.1 s,而这0.1 s内是否有干扰造成速度的尖峰脉冲就观测不到,而且这种录曲线的方式不能确定故障点发生在那个时刻。在多次录曲线后发现报“7301”故障时的速度基本是在160~210 rpm或-210~-160 rpm转速这个范围区间,均是在速度减小的时候发生故障,见图7~9。

图7 直接数据曲线1

图8 直接数据曲线2

图9 直接数据曲线3

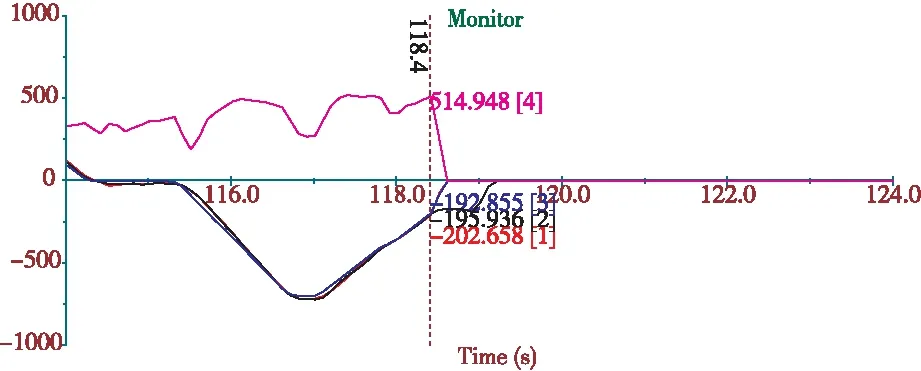

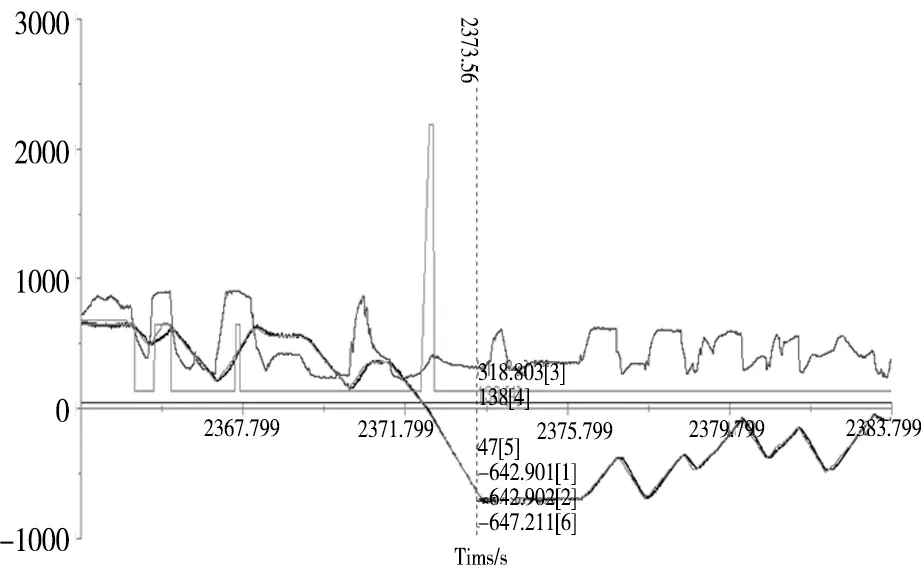

3.2 带故障触发录取数据曲线

采用带故障触发的Datalogger来录曲线(这是软件精确录曲线的一种方法),采样周期1 ms,可监控到极短时间出现的速度尖峰脉冲。在编码器未做处理前的曲线,见图10(竖线所在时刻故障产生,触发Datalogger)。可以看到故障触发时刻实际速度有很明显的尖峰脉冲波动,与计算值偏差有220 rpm,前两个脉冲波动也是干扰产生,可能这个扰动没达到故障触发的条件,最后一次扰动造成过大的转速差就报出7301故障。这种尖脉冲表现在一般的曲线是有许多毛刺,见图11。

图10 故障数据曲线1

图11 故障数据曲线2

通过多次数据分析对比,造成速度尖峰脉冲的原因应该是受到电磁干扰,对故障电铲的回路检查发现编码器屏蔽层“猪尾巴”已经接地不牢靠,故重新对编码器屏蔽接地进行处理,同时将编码器接线电缆从动力电缆槽抽出,从柜子外面走线。在几小时的监控下,实际速度很好的跟随,曲线整个过程没有毛刺一样的尖峰脉冲。观察的曲线结果和上图类似,无毛刺,见图12。

图12 屏蔽处理后数据曲线

3.3 固件参数配置分析

虽然通过数据曲线监测和分析得知信号干扰是导致编码器故障的主要原因,但是溜车现象发生的原因尚未明确。为此,技术人员将固件参数配置作为主要分析方向。ABB变频器系统固件参数共有100组,其中第50组参数为速度测量的控制参数,用于配置给定、通道、反馈值、脉冲数、故障方式、极限值、延时等重要参数。

从固件手册给出的速度控制方式可以看出,如果将50.05设为fault,由于提升机构带encoder(编码器),可以看出最终选择的速度是实际编码器测量的速度。此时的控制精度完全取决于编码器的精度。根据手册P83关于速度测量故障的说明可以知道,估计速度与实际速度之间有20%的误差时会报出“7301”,说明这个速度超差范围是固定不可调的。能将速度差稳定在20%的误差范围完全是依赖编码器的实际效果。但是从控制板到编码器模块,再到编码器,在编码器本身精度不高的情况下可能的原因除了可能的硬件和通讯故障。

如果将50.05设为alarm,当编码器无故障时仍然是选择的实际速度,一旦估计速度与测量速度偏差高于1%时就会直接报出ENCODER ERROR,从而传动开始采用估计速度而不是实际速度。其实只是用估计速度来代替实际速度来完成速度的反馈过程。但是估计速度完全是由电机模型计算所得,一方面是计算的估计速度与实际速度有偏差,不能与实际速度同步,维持时间短。另一方面ABB的电机模型在低速段不太好,这都会导致一旦传动采用估计速度后会很快起不到调节作用,速度反馈过程崩溃,就会出现实际速度与给定差别过大,直接溜车,这也是提升机构溜车的主要原因。

50.05在ABB系统默认是alarm,可能是为了避免编码器设为fault后停机故障太频繁。但是从上面分析知道设为alarm后就存在这个溜车的隐患。所以现场建议一般按fault处理,将线接好,屏蔽做好。现场这样处理后故障比以前少,但是仍然报警,调整了PI参数后,运行良好。

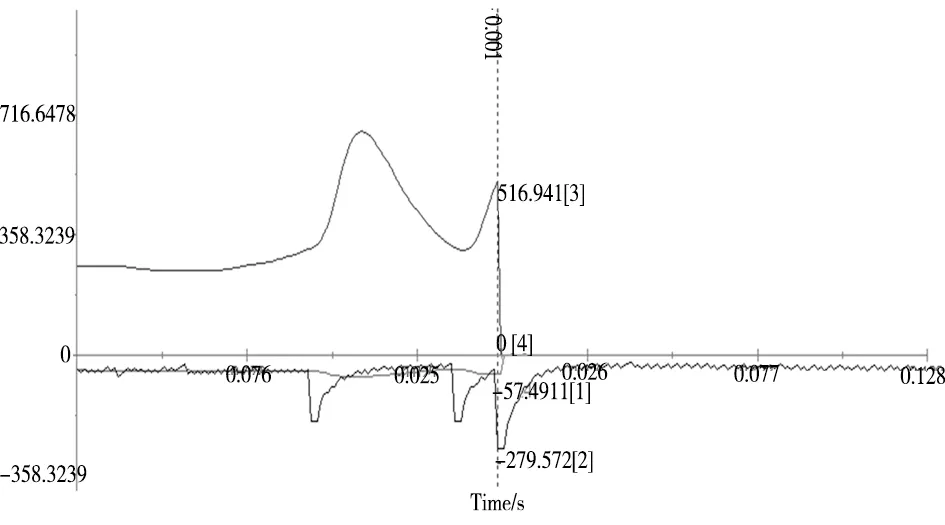

其实就整个速度控制的过程来看,处理50.05的取值、编码器线、屏蔽等都只是速度控制的前端信号处理,图13中的“to speed control”就是将这些信号传给速度控制器的(见固件手册P235)。而调节速度控制器的PI值,同样也是在优化这个过程。

图13 速度控制字框图

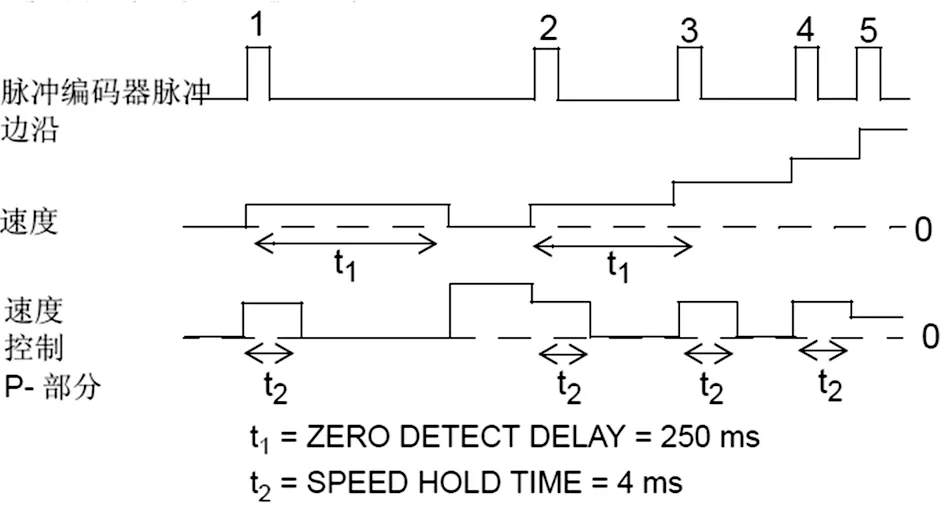

另外,对于速度控制器的调节,目前只是调整了PI参数,但是由于实际速度控制过程属于滞后有余差的速度反馈,PID调节效果可能更好,可以在PI的基础上调节微分系数,加强系统的预判能力,速度控制时序见图14。

图14 速度控制时序

4 故障归纳分析

通过大量数据分析可知屏蔽接地和参数配置是影响脉冲编码器测速环节稳定运行的重要因素,但在长期的实践经验中发现仍有许多因素会造成“7301”故障的发生。为此,笔者将故障进行梳理归纳总结,方便从事该行业的技术人员明确故障排查方向、处理方法。

4.1 速度偏差

内部速度和实际测量速度之间相差太大,即编码器实际测量的速度与变频器模型计算的内部(估计)速度出现偏差(以下简称速度偏差)。除屏蔽接地因素导致受到电磁干扰外,机械、电气及其它因素也会引起速度偏差。

机械结构原因:主从电机均通过挠性联轴器与提升减速箱一级减速齿轮连接,主机采用速度控制,从机使用转矩控制。当主机出现联轴器断或一级齿轮打齿问题无法正常传递电机转矩时,电机失速出现速度偏差。

动力传输原因:提升、行走机构电机共用一套逆变器,在使用不同机构时需要进行切换,包括电机电缆的切换和变频器控制参数的切换。当电机切换接触器某一相接触不良时将导致电机缺相,电机无法启动,处于左右摆动状态,出现速度偏差。此外,动力电缆接地后可能会形成强电干扰,通过车体金属结构作用在编码器信号线绝缘最薄弱的地方。

电机码盘原因:脉冲编码器的安装与电机轴端码盘有一定的间隙,不同型号的的间隙要求不同。当电机轴承损坏导致电机轴偏心达到一定程度时,编码器与码盘摩擦互相损坏,编码器无法准确测量速度,形成速度偏差。此外,电机轴端码盘位置密封不严,过量的磁性尘土的进入也会影响速度测量精度。

PLC故障原因:某露天矿在排除所有可能的屏蔽接地原因后,依然在运行过程中出现无规律的“7301”故障。经过长时间的跟车观察发现,PLC控制器跳闸也会引起转速偏差问题。这是由于PLC控制器因某个内部故障跳闸后电机机械抱闸会自动抱死,进而保护机械机构。抱闸瞬间(毫秒级)电机实际速度为零,与正常运行变频器的内部(估计)速度形成偏差。

4.2 通讯连接

RTAC模块:露天矿场工况条件较差,粉尘易引起电路板散热、接触不良,缩短使用寿命。内部电子元件损坏后无法转换编码器信号,导致通讯故障。尤其铁矿的外界环境粉尘含铁量较高,对电路板的影响较大,某露天铁矿单台电铲RTAC模块的年更换量有时高达3~4个。此外,节点ID选择器(S1)选择不当也会造成无法通讯。

通讯连接线:通讯线缆接地、断路将会直接导致编码器与RTAC模块的通讯信号丢失或断开。

脉冲编码器:内部连接端子接触不良或断路及电子元件烧毁也会造成转速信号无法传输。

5 预防措施

5.1 点检维护

定期对编码器通讯线路接地情况进行检查,保证接地屏蔽良好;同时建议由单端接地改为双端接地;定期对线路连接可靠性进行检查,保证连接端子可靠连接;定期检查编码器连接线路绝缘情况(包括临近动力电缆);定期检查切换接触器触头,万用表测量接触阻值;定期对电机进行振动测试,确保电机轴承运行正常;定期检查电机电缆各接线端子螺丝是否松动;定期对逆变柜及RTAC模块进行除尘维护,有条件的可以使用专用电气设备清洗液进行清理。定期对电机挠性联轴器和一级减速齿轮进行检查,保证机械连接可靠。

5.2 其它要求

更换编码器后要按照说明书调整与码盘的配合间隙并做好密封防尘;电机电缆各连接端子紧固时规范连接并达到力矩要求;在更换控制盘后及时下载、校对固件参数,不要轻易更改第50组的各项参数;保证电机机械抱闸良好,出现编码器“7301”故障后可以有效制动,避免溜车事故;通讯连接电缆易磨损部位要加装防磨护套或胶垫,保护外绝缘。

6 结语

WK系列挖掘机ACS800变频器脉冲编码器“7301”故障是一个较难排除的故障。该故障发生后对设备作业效率和人身、设备安全有较大的影响。为了避免或尽快排除编码器故障,本文从基本原理和数据分析出发,分析归纳出排查方法和预防措施,可以帮助维修人员高效的处理故障。总而言之,抓住故障要点,落实预防措施,掌握数据分析,方可有效地降低故障率,保障设备稳定运行。