电动汽车用PMSM电磁设计及其转矩控制

2022-06-20罗森侨王金玉

罗森侨,王金玉

(1.四川城市职业学院 汽车工程系,成都 610000;2.东北石油大学 电气信息工程学院,黑龙江 大庆 163318)

0 引 言

汽车使用量的日益增加使大气污染、温室效应以及不可再生的化石燃料的替代问题成为愈发受关注的重点。为解决上述问题,新能源车技术得到迅速发展。作为电动汽车的重要部件,电动汽车用牵引电机的类型主要包括直流电机、异步电机、开关磁阻电机和永磁同步电动机(Permanent Magnet Synchronous Motor,PMSM)[1]。其中PMSM具有体积小、重量轻、损耗小、效率高等优点[2],加之永磁体材料的发展和电机驱动调速系统的发展,成为应用最为广泛的电动汽车牵引电机。

电动汽车用永磁同步电动机转子多为内置式转子结构,转子永磁体的结构越复杂,制造工艺越复杂,对应的制造成本也就要高一些。复杂的转子永磁体结构,如“U”型、“分段”型具有更强的转矩性能,并且在空载反电动势波形、转矩脉动等方面均表现得更加优越[3]。但基于性能需求和成本价格的双重考虑,本文选择“V”型内置式永磁体转子结构形式。

在典型城市路况下对电动汽车用电机的性能具有较高要求,如电动汽车用电动机在汽车频繁启停过程中要能够具有快速的响应能力、较宽的转速运行范围,同时在爬坡过程中需要满足低速大转矩的性能要求,这对电机的转矩平稳性具有较高要求。降低PMSM齿槽转矩是提高电动车用电机运行平稳性的有效途径。同时考虑到电动车用电机的节能因素,应降低其铁损,这就要求减小气隙磁密的波形畸变,因此在电机设计过程中还需要重点考虑磁密设计的合理性。

为此,本文进行了电动汽车用永磁同步电动机电磁设计和转矩特性分析。为降低电动汽车用PMSM齿槽转矩产生的转矩脉动,减小电机控制系统的控制误差。本文设计了基于转子永磁体磁极偏心结构的电动车用PMSM,可有效降低齿槽转矩。

1 电磁设计和仿真

1.1 电动汽车用永磁同步电动机功率确定

电动汽车用PMSM功率的选择对汽车整车动力性能非常重要。若电机额定功率过大,将常处于欠载状态,若额定功率较小,则常处于过载状态[4]。电机功率选择取决于最高车速、加速性能和最大爬坡度[5]。汽车在最高速度行驶时,永磁同步电机功率计算公式如[6]:

(1)

式中,vmax为最高车速,单位km/h;ηt为传动系统效率;m为整车质量,单位kg;g为重力加速度,单位m/s2;f为滚动阻力系数;CD为空气阻力系数;A为汽车迎风面面积,单位m2。

汽车在最大加速度行驶时,其功率计算公式如:

(2)

式中,vm为汽车加速的末速度,单位km/h(初速度为0);β为汽车旋转质量换算系数,通常取1.08-1.10;dV/dt为汽车传动系统传动比。

汽车在最大爬坡度行驶时,其功率计算公式如:

(3)

式中,vi为汽车最大爬坡时所需要的速度,单位km/h;αmax为汽车汽车最大爬坡角度。

一台电动汽车的主要性能参数如表1所示。

表1 电动汽车主要的性能参数

按以上参数代入计算电动汽车用永磁同步电动机的最大驱动功率计算式,可得:Pmax1=45 kW、Pmax2=127 kW、Pmax 3=114 kW。驱动电机的最大功率应该为以上3个功率中最大值,即Pmax=Max(Pmax1,Pmax2,Pmax3)。电动机的额定功率Pn为

Pn=Pmax/λ

(4)

式中,λ为驱动电机的过载倍数,通常取1-3,本文设计的电动汽车用永磁同步电动机设置过载倍数为1.5。

根据电动汽车的参数,从而可确定该车所用驱动永磁同步电动机的设计任务如下:

(1)额定电压:540 V(DC,蓄电池供电);

(2)额定转速:1250 r/min;

(3)最高转速:3000 r/min;

(4)额定功率:80 kW;峰值功率:135 kW。

1.2 电动汽车用永磁同步电动机电磁设计

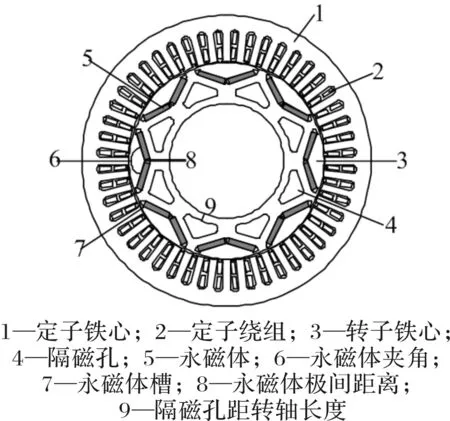

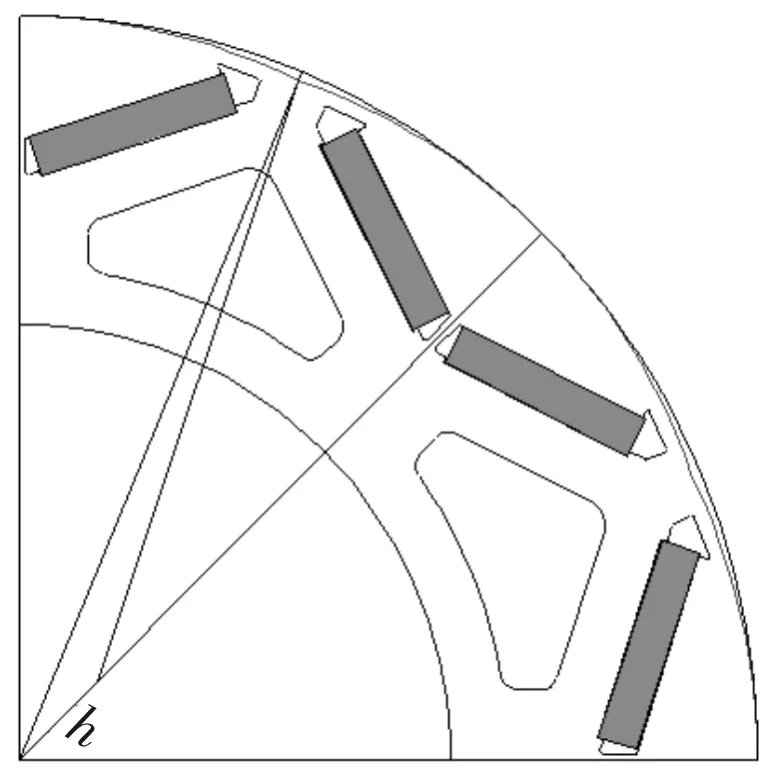

为保证电动汽车用PMSM的永磁体利用率、转矩特性、弱磁性能、生产成本等[7],PMSM转子结构采用如图1所示的内置式转子。

图1 内置式转子结构

永磁体的槽形如图2所示,槽形端部突出部分的作用是进行顶部隔磁,防止出现明显的漏磁问题;转子上减重孔可以减轻转子质量,同时扩大散热面积,加快散热速度。

图2 永磁体的槽形

转子采用偏心气隙构造,永磁体材料选择钕铁硼N35UH。综合考虑电机转速和变频器频率以及PMSM成本等因素,当永磁同步电动机极数为8极时,永磁材料利用率较高。永磁同步电动机的主尺寸和电磁负荷的关系如:

(5)

式中,Di1为汽车电机定子内径,单位cm;Lef为汽车电机定子计算长度,单位cm;Temax为汽车电机输出的最大转矩,单位N·m;Bδ1为汽车电机气隙磁密基波幅值,单位T;A为汽车电机定子线负荷的有效值,单位A/cm。

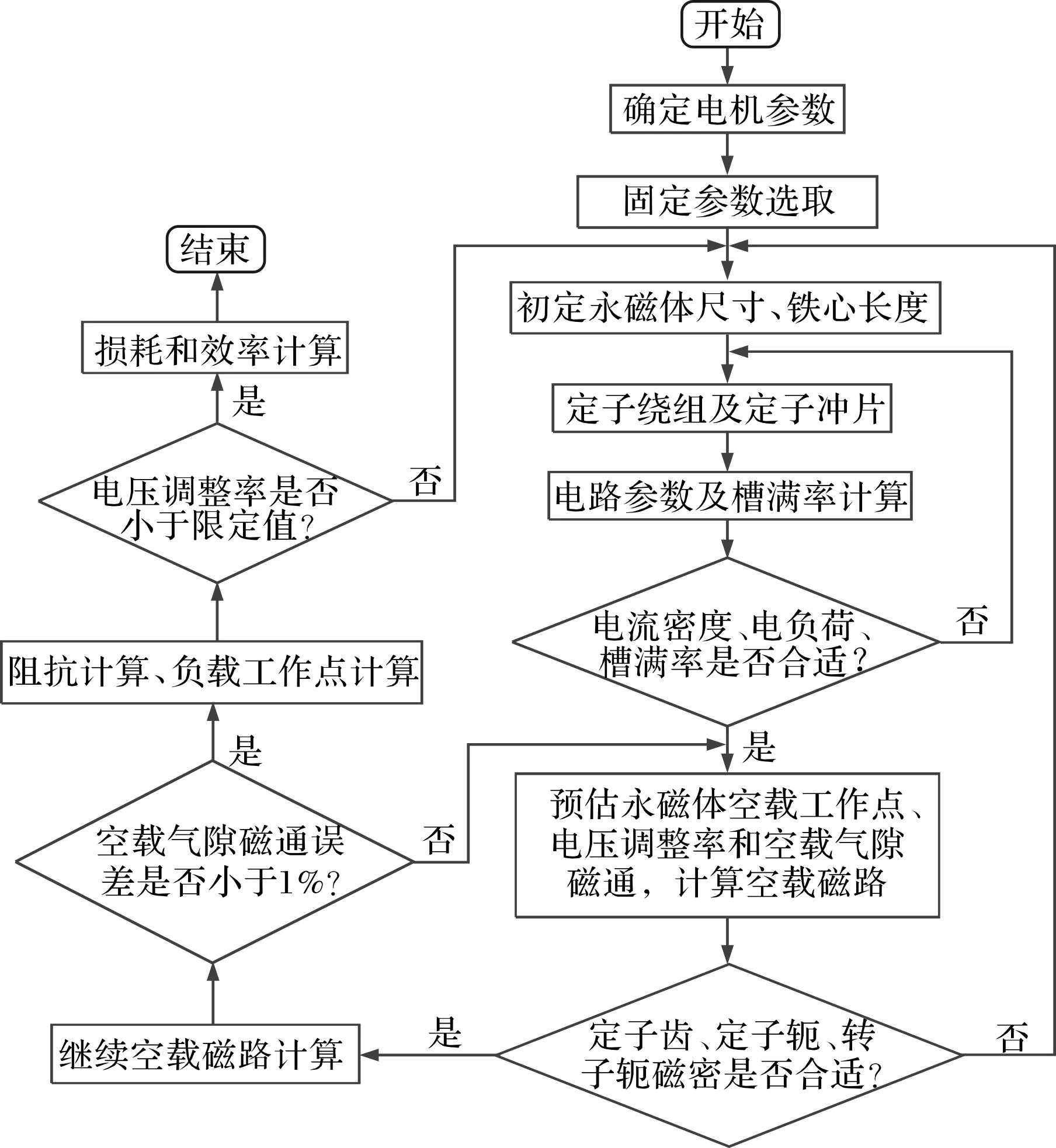

在选择定子内径和长度上,通过优化设计以便于获得较高的效率。永磁同步电动机设计的基本流程如图3所示。

图3 永磁同步电动机设计流程

永磁同步电动机电磁设计的流程首先是假定结构参数,计算出有关的电磁参数[8],再根据材料性能或工艺水平等判断假定结构是否可行,不可行时重新假定,直到得到可行的电磁和结构方案。通过迭代计算,电动车用PMSM主要的参数如表2所示。

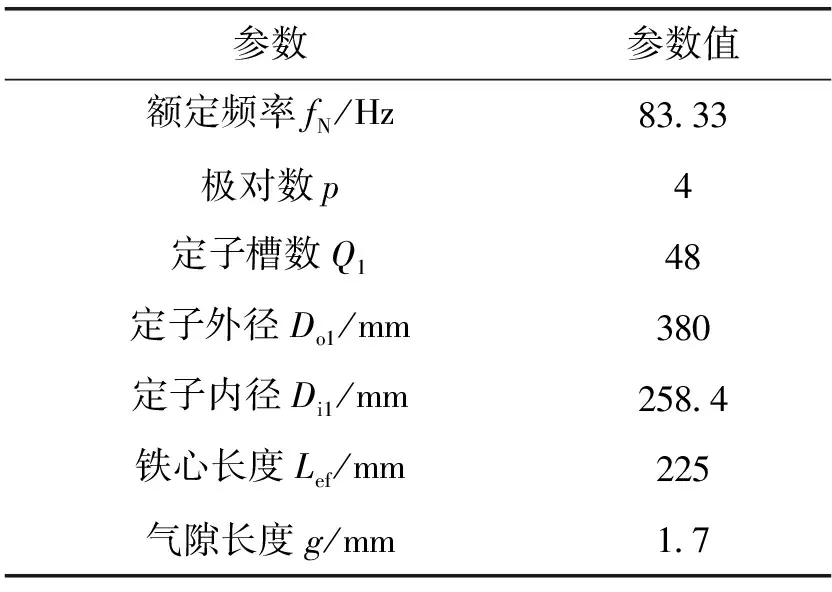

表2 永磁同步电动机基本参数

定子槽形采用梨形槽,电动汽车用永磁同步电动机的定子、转子结构如图4所示。

图4 永磁同步电动机定转子结构

转子永磁体选用N35UH材料,有较高的居里温度,可保证永磁体在高温环境下长期运行不退磁[9]。永磁体槽端应用了空气隔磁设计,可减少极间漏磁。此外转子设计为气隙偏心结构,这样气隙磁通密度波形类似于正弦波,可以起到降低齿槽转矩的作用,最终达到减小振动噪音的目的。

1.3 电动汽车用PMSM的电磁场仿真

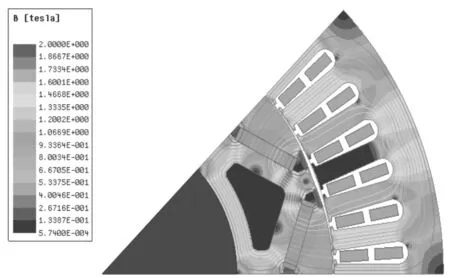

应用有限元分析软件Maxwell Ansoft建立电动汽车用PMSM的电磁仿真模型,进行磁通密度分布求解。对于8极48槽的永磁同步电动机模型,考虑对称性,取八分之一,即圆周45°的模型进行有限元求解。

空载时,磁密分布云图如图5所示。定子齿磁密不超过1.50T,定子轭磁密的上限值为1.50T,均为进入饱和状态的转折点,说明此设计的经济性较好。在永磁体槽和转子外部相连的位置,同极永磁体之间的区域,由于永磁体端部磁场叠加,磁场达到了饱和状态,磁密值约为2.0T,不过这部分所占的比例非常小,对整体性能的影响基本可以忽略。

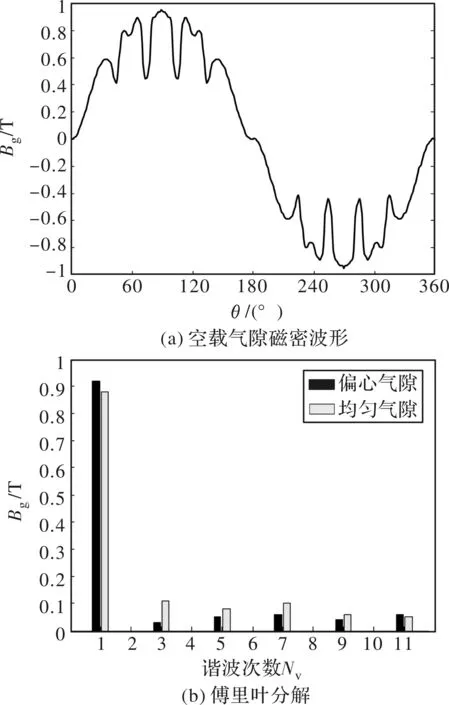

该永磁同步电动机的空载气隙磁密的波形以及傅里叶分解如图6所示。由图6(a)可知偏心气隙时的空载气隙磁密呈正弦波形态;图6(b)展示了不同谐波下的气隙磁密含量。

图5 空载时磁密云图

图6 空载气隙磁密波形以及其傅里叶分解图

空载反电动势是决定永磁同步电动机输出电磁转矩大小的关键因素,合理的空载反电动势能够起到提升电动机效率,降低温升的效果。该永磁同步电动机空载反电动势有效值和额定相电压有效值之比为90%。

2 偏心气隙结构研究

采用偏心气隙结构如图7所示,对电动汽车用永磁同步电动机的气隙磁密波形畸变率、齿槽转矩、电磁转矩等均有一定的改善作用。

图7 转子偏心结构

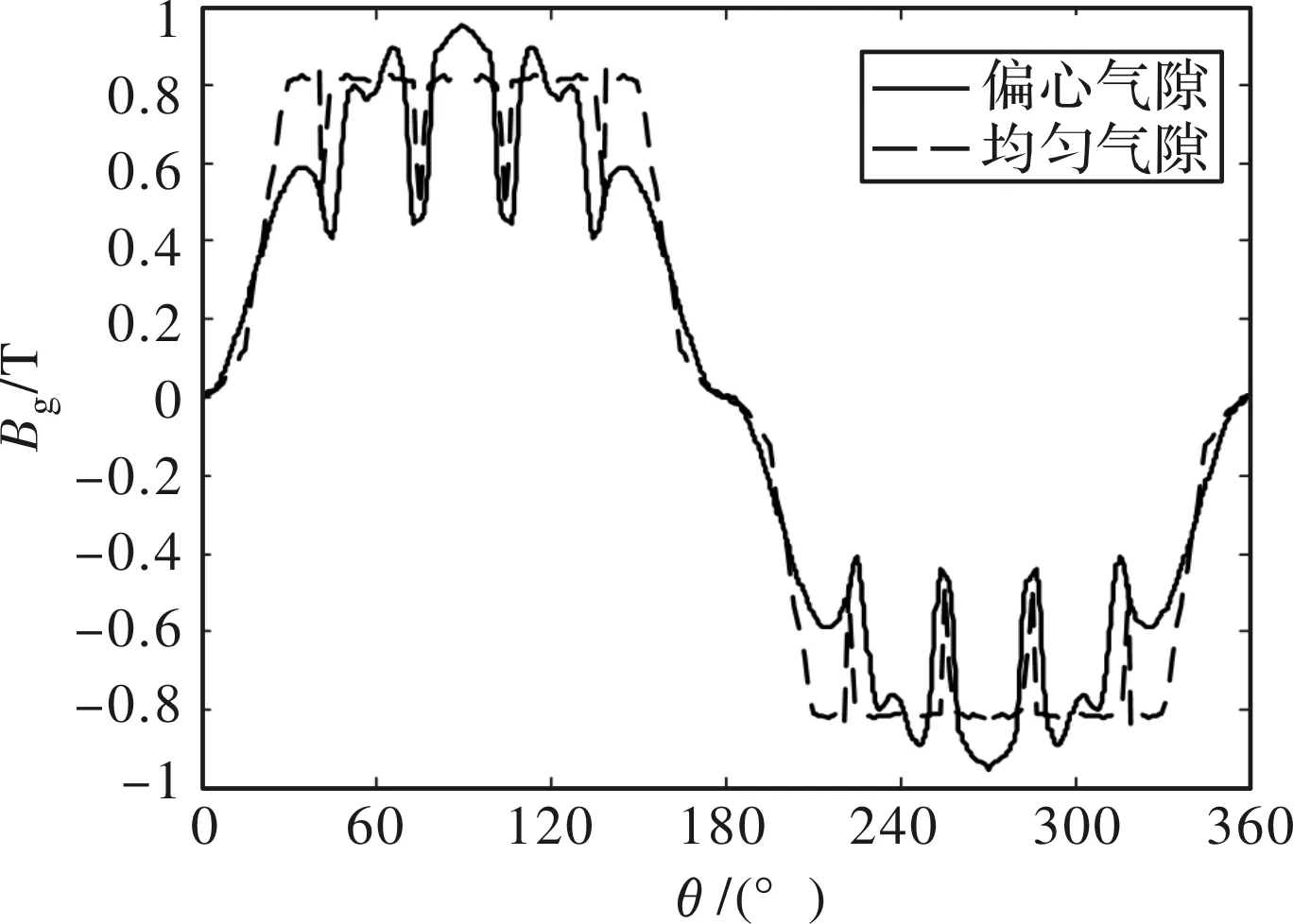

均匀气隙和偏心气隙磁密波形如图8所示。

图8 均匀气隙和偏心气隙磁密波形

均匀气隙时气隙磁密波形为平顶波,偏心气隙时波形更加接近正弦波。偏心气隙时,气隙磁密波形畸变率为21.5%,均匀气隙时气隙磁密波形畸变率为14.1%。

偏心气隙偏心距10 mm时,齿槽转矩的幅值最大值是6.8 Nm,均匀气隙时齿槽转矩幅值最大值是10.2 Nm,偏心气隙比均匀气隙的齿槽转矩减少29.7%。不同位置的齿槽转矩如图9所示。

图9 均匀气隙和偏心气隙齿槽转矩

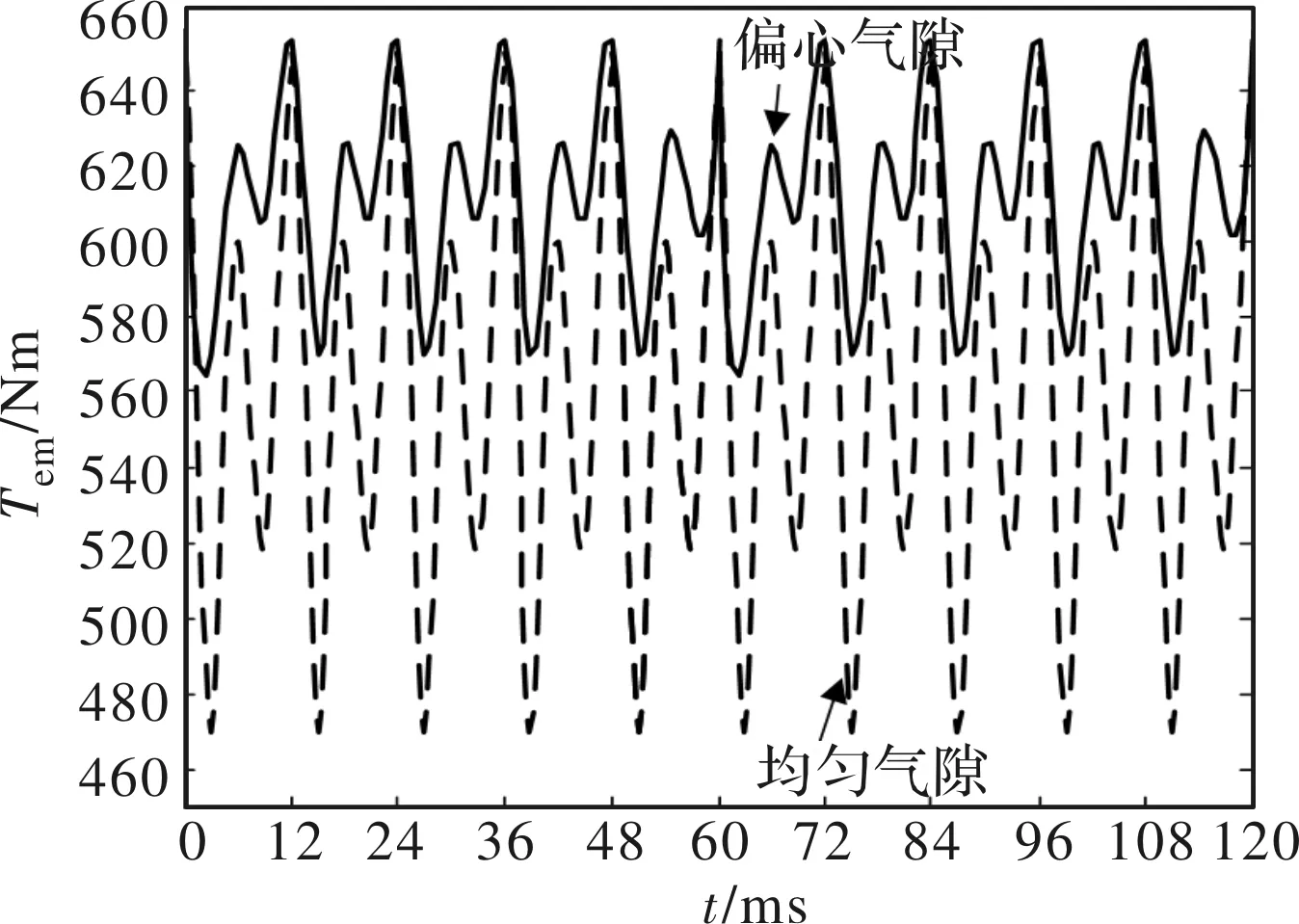

在额定转速下,均匀气隙和偏心气隙结构电磁转矩波形如图10所示。偏心气隙结构时,永磁同步电机电磁转矩的上、下限值分别为655 Nm和571 Nm,其平均值为613 Nm,永磁同步电动机的转矩脉动为13.70% 。均匀气隙时,永磁同步电动机电磁转矩最大值最小值分别为632 Nm和476 Nm,平均值为554 Nm,转矩脉动为28.70%。偏心气隙的电动机转矩脉动减少了14 %。

图10 均匀气隙和偏心气隙电磁转矩

均匀气隙和偏心气隙下的其他永磁同步电动机性能对比如表3所示。

表3 均匀气隙和不均匀气隙下PMSM性能对比

采用不均匀气隙,具有改善气隙磁密波形的正弦性,减小空载反电动势的波形畸变率,额定转矩变大,齿槽转矩,转矩脉动明显得到了改善。

3 转矩控制

永磁同步电动机的控制策略采用最大转矩电流比(Maximum Torque Per Ampere, MTPA)控制策略,最大转矩电流比控制的思想是在电磁转矩相同的情况下,通过调整d、q轴电流使定子电流值最小。电动汽车行驶过程中,车速变化归结为电动汽车用PMSM转矩的变化。控制电动汽车用PMSM的电磁转矩可对电动汽车的速度进行控制。汽车行驶加、减速时导致速度变化频繁,在MTPA控制方法下,可有效节约电能,同时系统具有较强的鲁棒性。

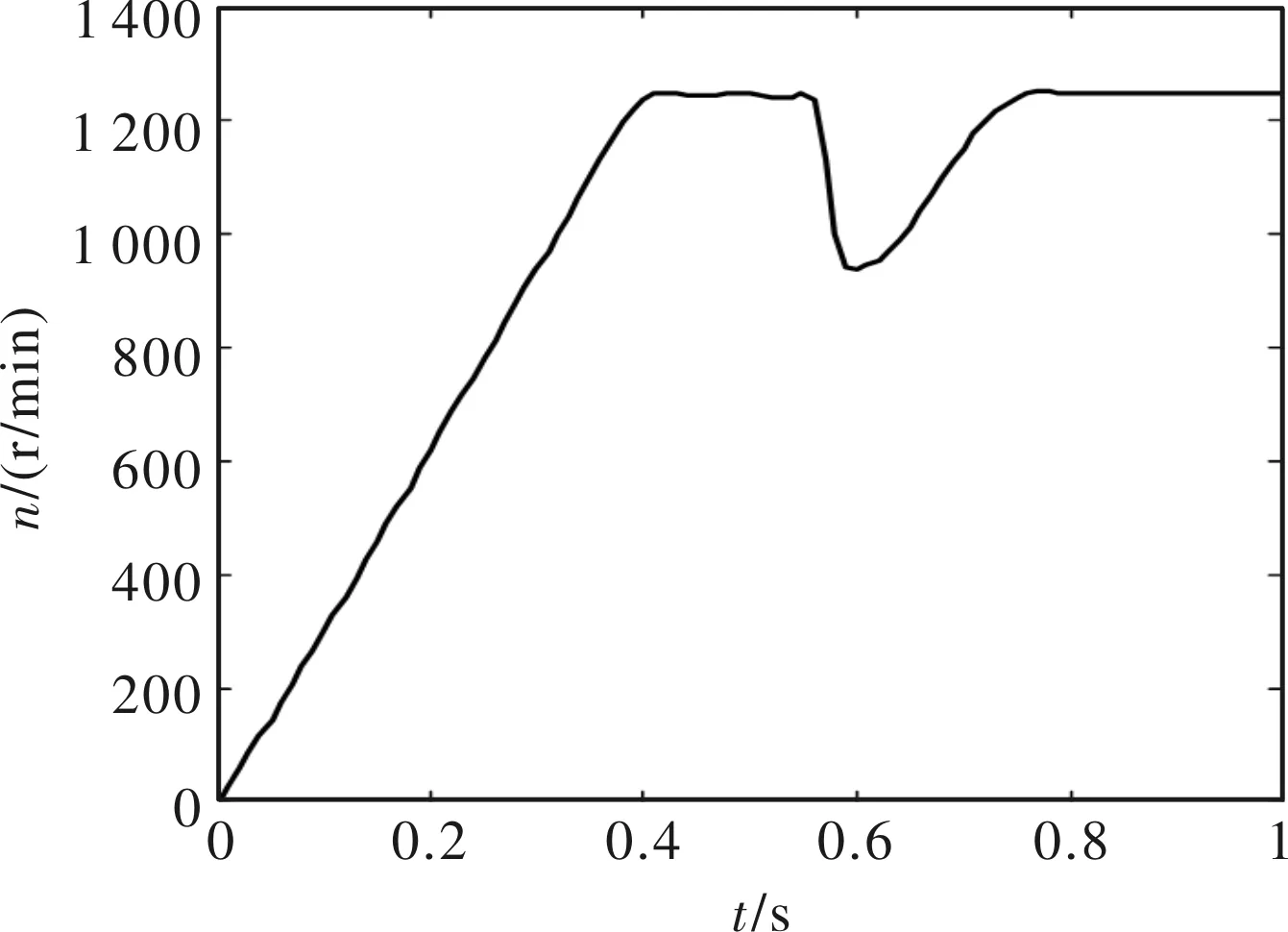

利用Matlab软件对电动汽车用PMSM的驱动系统进行仿真,观测MTPA控制方法的动态响应性能。给定转速1250 r/min,同时施加610 Nm的负载转矩,电机在0.4 s左右达到额定转速,在0.55 s时,负载转矩突然增加到900 Nm,转速随后出现了波动,然后很快恢复到额定转速,如图11所示。这表明MTPA控制方法有很好的动态响应性能,对负载的扰动具有很好的鲁棒性。

图11 MTPA控制下转速动态响应

4 样机与试验

根据电磁设计方案,研制出一台电动汽车用永磁同步电动机样机如图12所示。

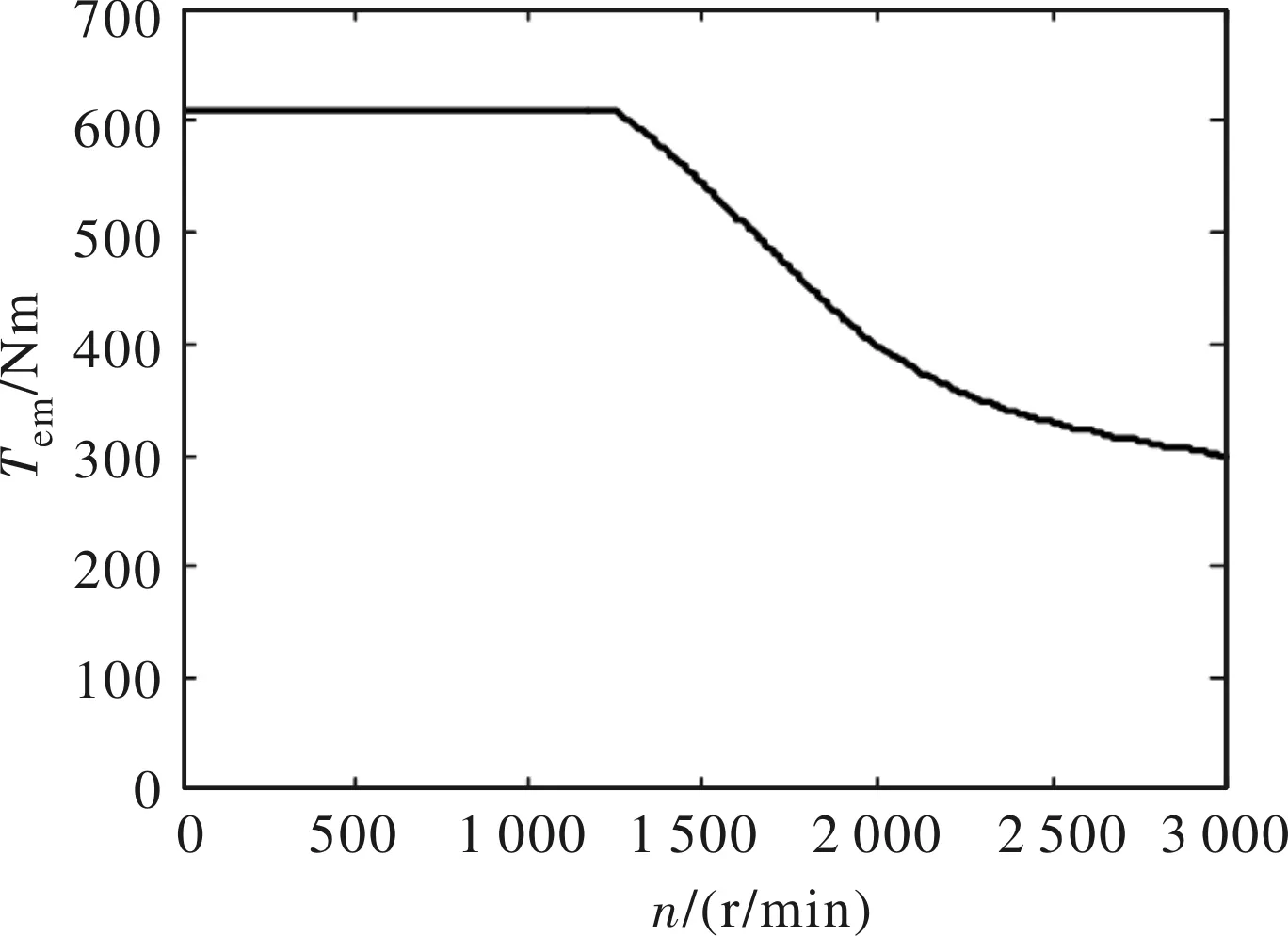

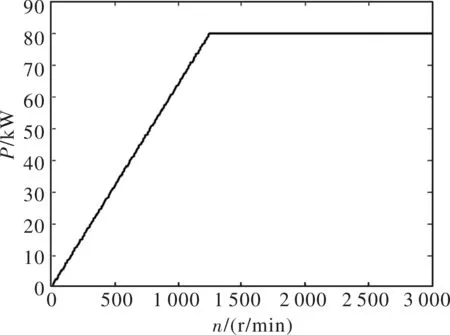

在215 r/min、607 r/min、750 r/min、1000 r/min、1250 r/min、1607 r/min、2000 r/min、2410 r/min、2800 r/min、3000 r/min 10个转速点的转矩及功率。进行平滑处理后的转速-转矩和转速-功率曲线如图13和图14所示。试验的结果与相应的系统仿真的结果十分接近。通过试验验证了电磁设计和仿真的正确性和可行性。

图12 电动汽车用永磁同步电动机样机

图13 转速-转矩曲线

图14 转速-功率曲线

5 结 论

以电动汽车整车参数及行驶条件为目标,根据设计要求,设计完成一台电动汽车用永磁同步电动机。在转子结构上,电动汽车用永磁同步电动机采用偏心气隙结构,减小气隙磁密、空载反电动势的波形畸变率和减小齿槽转矩,改善电动汽车用永磁同步电动机的性能。

在控制方法上,电动汽车用永磁同步电动机选用MTPA控制,效率高,有利于提高能源利用率,同时,电动汽车控制系统的鲁棒性较好,有利于抵抗外部干扰。

通过仿真分析软件进行辅助分析以及通过试制样机和样机试验,验证了电磁和气隙偏心结构设计方案方法的准确性和控制策略选用的可行性,可满足电动汽车用电机的性能要求。