车用微电机性能的优化设计

2022-06-20朱桂英

朱桂英

(浙江经贸职业技术学院 应用工程学院,杭州 310018)

0 引 言

随着电子技术的飞速发展,人们对生活品质的不断追求,使得汽车上的电子化产品越来越多[1-2],近几年汽车上的后视镜越来越多的应用了电子折叠功能。使得汽车在较狭窄的空间情况下可以通过电动折叠后视镜的方式,快速安全的通过,此功能一方面给车主带来了良好的驾驶乘坐体验,但是一方面在使用中电动后视镜存在诸多问题。主要有以下几条[3-4]:反应不灵敏,转动折叠时震动大,有工作噪声,有异响甚至出现卡顿等等情况。这种种问题的出现,影响了客户的体验感和对汽车使用的满意度,降低了客户消费的积极性。而这些问题的产生很大一部分来自于汽车后视镜中的微电机,因此研究汽车后视镜微电机的工作特性,降低微电机的起动电压,使得后视镜的转动平稳,降低工作声音是有意义和市场价值的。

1 车用微电机性能及原理

汽车后视镜微电机采用的是有刷280直流微特电机。汽车用微电机的有以下几个特点[5-6]:(1)低电压、大电流。汽车上的电源特点是双电源,一是蓄电池供电,一是发电机发电,电压一般为直流14 V,所以汽车后视镜电机是低压直流电动机,其工作电流较大;(2)工作电压波动大。汽车上的众多用电设备和电子系统,都由蓄电池供电。在不同汽车工况下蓄电池供电的电压变化范围大,所以要求车用微电机在电源电压8 V~16 V范围内都能正常工作;(3)环境条件苛刻。汽车用微电机与其他电机相比,环境条件要更为苛刻,车辆是一种户外使用产品,因此所用电机应满足一定程度的耐热、耐振动、防水,防腐蚀等要求;(4)“三防”性能好。汽车作为一种交通工具,由于其工作环境的特殊性,要求所用微电机具有良好的防潮、防霉、防尘的性能。(5)效率高。随着耗电量的增加,发动机的负载增加,燃油经济性变差,从而使耗电量上升。因此要求车用微电机的效率要高。

汽车后视镜微电机的工作原理[7-8]如图1所示。

图1 电机工作原理

这是最简单的两极直流电机模型,它的固定部分(定子)为两个静止的磁极N、S;旋转部分(转子)为电枢线圈,由硅钢片叠成铁心和线圈构成,线圈同一方向缠绕,当通电后根据安培右手定则,可以确定转子通电时的磁场方向[9]。换向片是两个不导通的弧形铜片,固定在转子上连接线圈两极,石墨电刷与换向片接触并固定在电机外壳上,与电源连接。

当电源导通后由于定子与转子异性排斥,则导致转子相对定子旋转运动。当转动到定子转子磁性平衡位置时,电刷恰好在两换向片间隙,电路断电,线圈无磁性,此时线圈由于惯性继续运动,导致换向片,换向连接电刷,使得电流换向,电机继续转动[10]。

直流永磁电机电磁转矩公式:

T(t)=CT*Φδ(t)*i0(t)

(1)

电流公式:

(2)

稳态时感应电动势公式:

e(t0=Cen0Φδ(t)

(3)

式中电磁转矩常数:

(4)

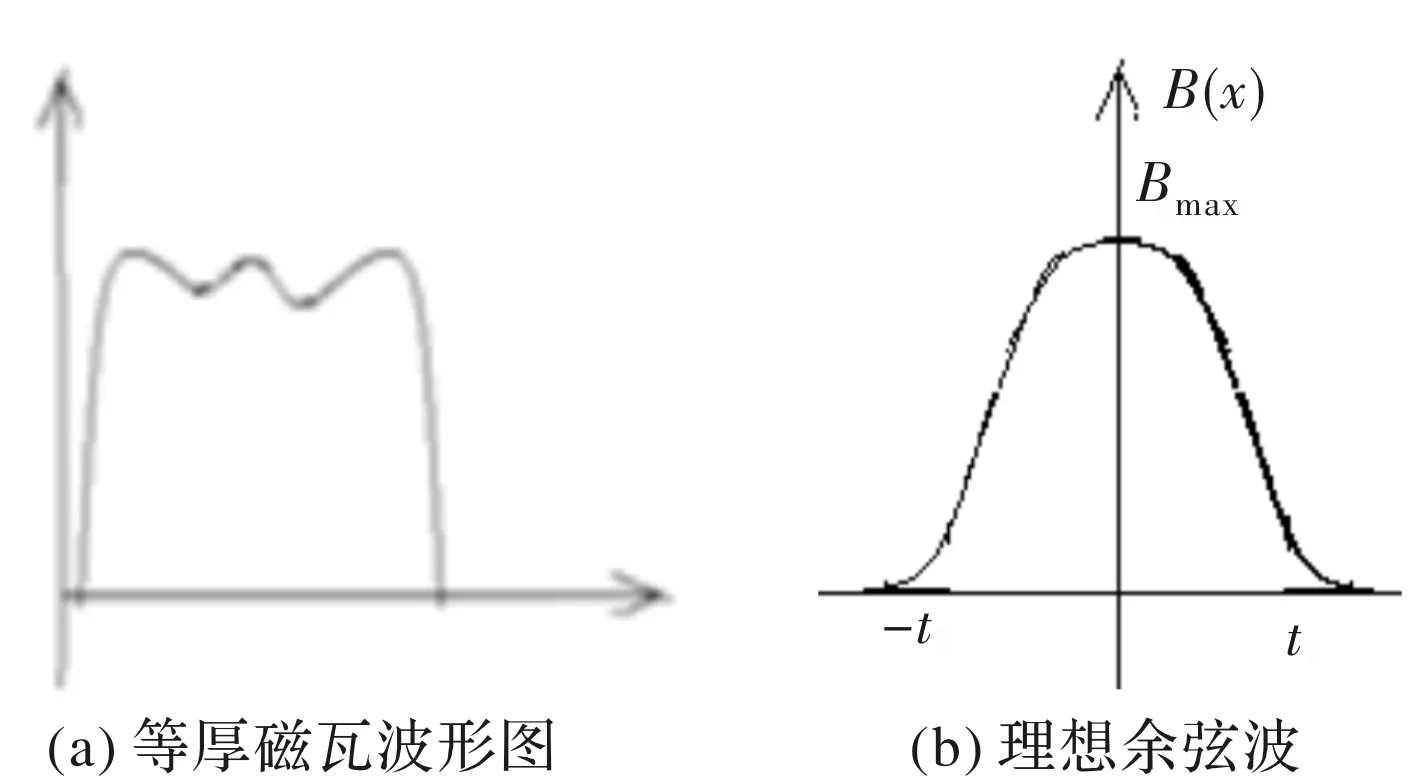

磁瓦磁通密度分布函数:Bδ(x)表示的磁通密度分布函数,单个密度分布函数形式,矩形或梯形分布函数图形如图2(a)所示,正弦函数磁通密度分布函数图如图2(b)所示。

图2 磁通密度分布函数图

电机转动之后,磁密波形表现为连续的磁通密度分布函数,即为周期性矩形波函数和正弦波函数,如图3所示。

图3 周期性磁通密度分布函数

对以上两种磁通密度分布函数进行傅里叶阶数展开:

(5)

矩形波傅里叶阶数展开:

(6)

各次谐波分量值分析如下:

n=1时,

直流分量幅度:

(7)

其中,T0≈2*t,则

(8)

n=2时,

(9)

n=3时,

(10)

n=4时,

(11)

n=5时,

(12)

后续高频率波忽略,因此合成磁密波形函数为

Bδ1(x)=Bmax*0.5+0.667*Bmaxcos(wt)+0.217*Bmaxcos(3wt)+0.128*Bmaxcos(5wt)

(13)

磁密余弦波傅里叶阶数展开:

Bδ2(x)=Bmax*0.5+0.5*Bmaxcos(wt)

(14)

对比分析,两种磁密波形的实时磁通函数:

Φδ1(t)=Bmax*l*(0.5*(t+T0)+0.667*sin(wt)/w+0.217*sin(3wt)/3w+0.128*sin(5wt)/5)

(15)

Φδ2(t)=Bmax*l*(0.5*(t+T0)+0.5*sin(wt)/w)

(16)

转矩公式得出:

T(t)=CT*Φδ(t)*i0(t)

(17)

从实时转矩函数显示,分析结果如下:

①从磁通函数式(15)和式(16)分析中,得出矩形波磁密分布的磁瓦电机提供的力矩大于磁瓦磁密分布为正弦波的电机力矩。

②从式(15)中,可以得出磁通函数除基波和直流分量之外,实时转矩上还叠加了三次,五次及以上谐次波转矩,因此转矩振动、噪声加大;分析式(16)得出输出转矩没有额外高次波转矩叠加,转矩比较平稳,噪声声音小。

第二,强化科技创新,推动产业高新化和生态化发展。工业发展质量的核心在于高新技术的应用,为了提高青岛市的工业经济效益,推进其新型工业化进程,必须提高工业企业的科技创新能力,提升高新技术同传统工业的融合发展水平,从驱动力上转变经济增长方式。具体做法如按照市场需求,有计划地培育高新技术产业的发展,建立科技提高生产力的产业平台;整合高校、科研机构等组织机构的科研成果,充分利用其科研成果不断变革科学技术,提高科学技术的水平和适用性;为科技创新发展营造良好的外部环境,探索产学研一体化发展的科技创新模式。

③矩形波磁瓦电机的起动电压高、起动力矩小,起动难;正弦波的起动电压低,起动力矩大,起动响应快。

在详细分析电机起动过程时,磁瓦磁密波形为矩形波情况。在电机起动瞬间磁密跳变非常大,导致电磁感应电动势跳变极大,加载在电机两端的电压很小,造成起动电流小,起动力矩过小,电机瞬间难以起动,造成卡顿,具体分析过程如下:

(18)

如果要快速起动只能提高起动电压U0。

本文从理论上分析了磁密波形为矩形会引起一系列的缺陷的原因,将采用改变磁瓦形状尺寸的方法来改进电机特性的方法。磁瓦根据工艺有干压和湿压两类,干压的研究比较成熟,对于湿压产品要达到干压的性能,目前成熟的生产厂商较少,根据电机厂的反馈性能会出现不稳定的情况。基于此,本文针对湿压磁瓦提出了一种改变磁瓦的磁密分布的方法,即不改变原有工作电路的基础上只改变磁场密度分布来改善电机的工作性能。

2 电机性能优化方法

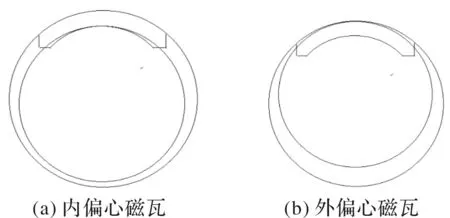

目前有很多方法可以改进或优化电机性能,本文提出一种针对湿压磁瓦新的方法,在不改变原有工作电路,通过优化设计电机磁瓦尺寸的方法来改进电机性能。传统的电机磁瓦在生产过程中因工艺限制、生产效率等方面因素,磁瓦尺寸都采用等厚度生产,结构图如图4所示,既磁瓦厚h是个恒定值。图5为电机磁瓦放置的剖面图,一般都采用在壳体内对称安装两片磁瓦,中间安装转子的方法。

图4 磁瓦结构图

图5 电机磁瓦剖面图

在汽车的微特电机上使用等厚的磁瓦会产生诸多不足之处,经特斯拉计采集磁密分布波形,其波形如图6(a)所示(类似矩形或梯形)。矩形或梯形波因带有高次谐波的成分会引起微特电机起动卡顿、噪声和振动大等缺点,表现在后视镜的转动动作特性上就是转动流畅性差、不平顺、卡顿、反映不灵敏、反应慢及噪声大等现象。如果要改善以上各种不足之处,必须过滤杂波,同时调整磁密分布波形,要求形成或接近气隙磁密波形成如图6(b)所示的余弦波。

本文已对理想气隙波形进行分析,得出引起各种缺陷的的理论原因,再通过改变励磁磁瓦的形状尺寸,改进磁瓦的磁密分布波形,以此抑制各种缺陷,并用试验结果证明各种改进方法的有效性。改进方法有三种方式,一是改变磁瓦的内弧半径R1,二是改变磁瓦的外弧半径R2,三是等厚削角外弧半径R2。

图6 磁瓦波形图

2.1 改变内弧半径R1的方式

改变内弧半径R1的方法:改变电机磁瓦内弧半径,新半径小于原来半径,新旧半径偏心间距为0.1~0.8 mm,形成两个偏心圆。通过改进磁瓦砂轮,用专用磨床对内弧边缘部分进行打磨,其磁瓦形状如图7(b)所示,减小磁瓦边缘内部两侧的厚度,也叫内偏心磁瓦,通过径向充磁后,得到的磁密波形过滤掉了主波前后的部分杂波,其波形接近正弦波。

图7 磁瓦形状分布图

2.2 改变外弧径R2的方式

图8 偏心磁瓦工艺原理图

2.3 等厚削角外边弧半径R2方式

等厚削外半径R2的方式:直线切削掉外弧边缘部分,此磁瓦也叫削角磁瓦,其磁瓦分布如图7(d)所示,这种方式是在原来等厚磁瓦的前提下,通过改进磨床砂轮尺寸,将磁瓦边缘外部两侧的厚度进行削减,加工工艺简单,减少加工的难度,体现在磁瓦磁密分布函数上就是过滤掉了气隙磁密波形主波前后的杂波,使其波形接近正弦波。

3 实验结果波形分析

以汽车后视镜电机磁瓦280为例,通过对磁瓦外形尺寸加工进行工艺改进,完成了磁瓦尺寸形状的重新设计,选取各100片进行工艺改进,并从中随机选取10片,进行电机安装,对改进后的磁瓦的微特电机性能参数测试试验。该磁瓦的基本参数如表1所示。

表1 磁瓦280结构参数

(1)对电机电流波形进行测试

对安装了改进后的磁瓦的电机电流进行检测,检测方法如下:在电机的接线端串联一个两欧姆电阻,示波器测试电阻两端的电压,得到的测试电流波形,具体分析几种情况。

图9 改进后磁瓦电流波形图

等厚磁瓦电机,示波器检测到的电流波形如图9(a)所示,杂波大、波形失真严重,但是转矩大。内偏心磁瓦电机,选择偏心距为0.3 mm,其波形如图9(b)所示;外偏小磁瓦电机,选择偏心距为0.3 mm,其电流波形图如图9(c)所示;外削角磁瓦电机,其削角的角度为30°,选用其波形图如图9(d)所示。

(2)对磁瓦电机进行性能测试

通过微电机综合性能检测仪对随机选取的各10片磁瓦进行进行性能测试,并求取平均值得到各个参数,其各项性能参数如表2所示。

表2 电机性能测试比较

通过实验参数对比,从电流波形上三种改进后磁瓦电机的电流波形基本都是正弦波,波形失真度小,满足优化的要求,从性能上来看改善了等厚磁瓦噪声大,性能不稳定的问题,达到了改善电机性能的目的,但是从生产工艺上来看,在改善磁瓦性能的情况下不需要改变壳体的工艺和尺寸,对于厂家选择改变磁瓦内弧径的方法更加经济。而削角的方法改变斜边角的方法改善了电机的换向性能,但是增加了磁瓦的加工难度。单从理论分析和实践测试三种改进方法都达到了电机优化的要求,但是同时需要满足工艺和经济性的要求,就需要从磨床工序等多方面进行进一步优化设计。

4 结 语

本文对磁瓦的磁密分布函数形状进行分析,通过理论推导得知等厚磁瓦电机存在起动难、噪声大,性能不稳等问题,通过改进磁瓦磨削砂轮,改变磁瓦的内径、外径、削角三种方法,成为内、外偏心磁瓦或外削磁瓦,得到气隙波形为理想的正弦波,改善了电机的性能,提高了使用体验感。在电机的设计中,选择不同的方法,合适的形状和尺寸,达到调节理想的电机特性。对于偏心距的选择需要进行功能的试验和换算,对于不同大小的磁瓦需要通过试验的方法来确定,才能得到最优性能峰值。本文提出的方法可以改善电机的使用性能,提升电子产品的使用效果。对于汽车微电机的设计有一定的指导意义。