铝合金硫酸阳极氧化表面点蚀问题分析

2022-06-20罗润娟张一鸣王会玲刘天泽

罗润娟,张一鸣,赵 振,王会玲,刘天泽

(1. 西安微电机研究所有限公司,西安 710100 ;2. 长安大学 材料科学与工程学院,西安 710018)

0 引 言

铝合金材料由于其优良特性广泛应用于航空、航天的各类机壳、端盖、插座等各类零件。铝合金零件的表面一般采用阳极氧化处理,增加各零件表面的耐蚀性、耐晒性、耐磨性等。目前各大工厂、单位常采用硫酸阳极氧化对铝合金表面进行处理[1]。铝合金硫酸阳极氧化后出现的一系列问题,经常会影响产品的质量及正常交付。本文针对铝合金零件硫酸阳极氧化后表面出现的点蚀问题进行分析研究[2]。

1 概 述

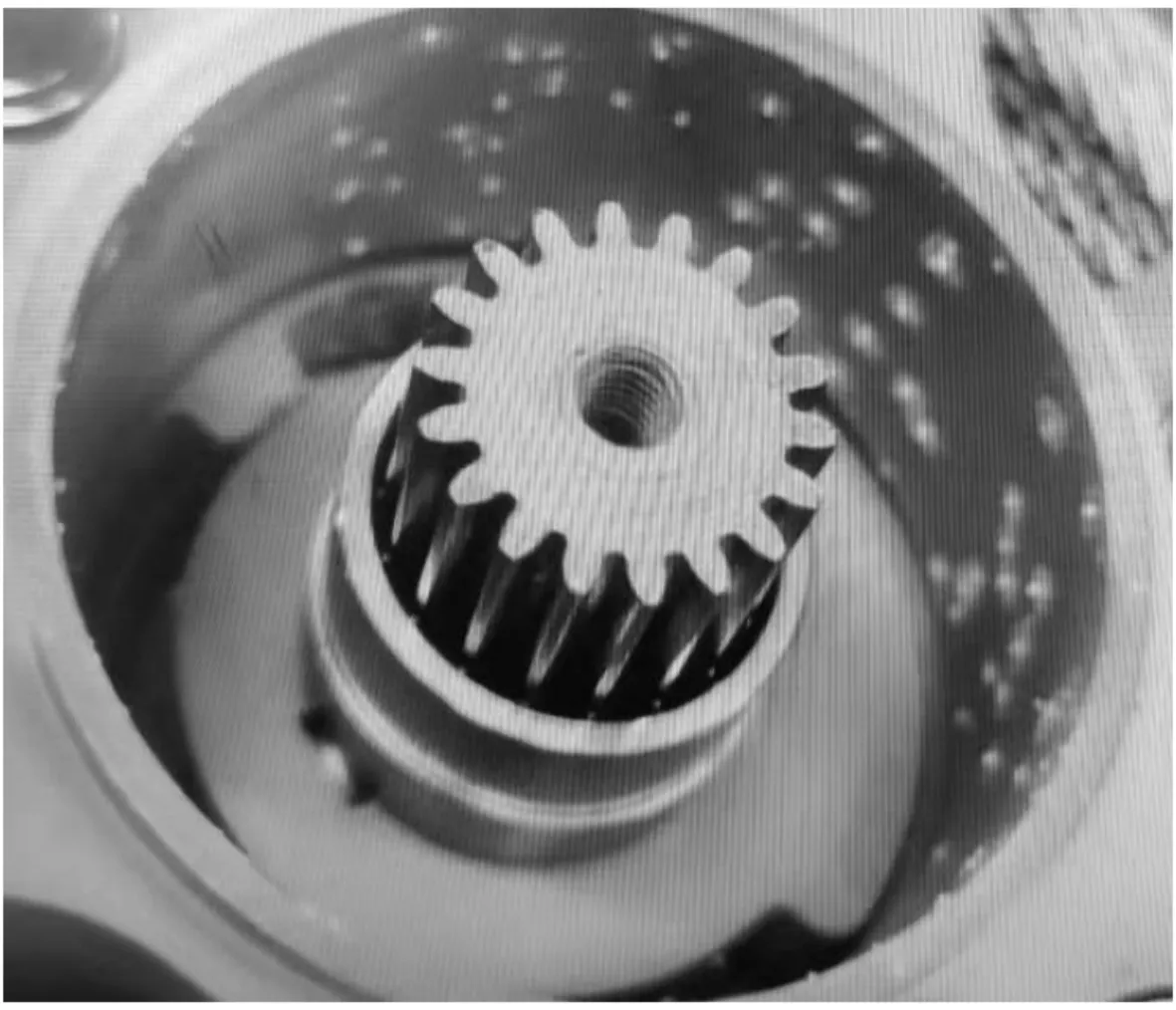

某批电机组件用端盖组件在96小时稳态湿热试验后,进行常规拆解。笔者发现组成端盖组件的部分铝合金零件内孔及表面出现不同程度的点蚀(如图1所示)。该电机端盖组件各零件均为铝合金2A12材料,表面经硫酸阳极氧化处理呈灰色。

图1 端盖组件件发生点蚀

2 故障件理化分析

对故障件锈蚀处取样进行了电子显微分析及组织成分的能谱分析,如图2所示。

图2 电子显微图

查资料得知,正常阳极氧化膜的主要元素为氧和铝,还有硫。氧来源于氧化过程中水的电解,铝来源于铝基体,硫为电解液中的硫酸根离子(其在氧化膜中的含量一般小于15%)[3]。上图中除了正常的阳极氧化膜元素成分外,还有杂质碳元素及异常的氯元素。碳主要来自电解液中的杂质,异常元素氯元素,其质量分数高达8.6%。氯离子为还原性阴离子吸附在阳极氧化膜上,取代了正常阳极氧化膜三氧化二铝中的氧离子,从而破坏阳极氧化膜的正常结构,进而降低了阳极氧化膜的防护能力。

3 生产过程复查、分析

铝合金零件阳极氧化表面后发生点蚀,与零件的基材、机械加工过程、阳极氧化过程及阳极氧化后的封闭措施、外来离子氯离子(由于氯离子直径较小,故其渗透力较强,易吸附在铝合金基体上,诱发并促进铝合金零件的点蚀。)等腐蚀介质均有关系。为进一步确认问题发生原因,对该批产品发生问题的零件质量控制情况进行了如下追溯、分析。

3.1 材料缺陷

铝合金基材的成分对阳极氧化过程生成的阳极氧化膜的外观和防护性能有很大影响。

铝合金2A12为铝铜合金,其组成成分除铝元素外,其它元素主要为铜、镁、锰、硅、铁等。复查该批次电机端盖组件各零件的加工周转卡,该批次零件材料的检验批号均为同一批次材料。检查对应批次的材料检验报告单,该材料检验依据《铝及铝合金棒材GB/T3191-2010》规定的要求进行检验。该国标规定2A12铝材中的其它元素含量百分比如下:Cu:3.8-4.9;Mg:1.2-1.8;Mn:0.3-0.9;Si:≤0.5;Fe:≤0.5。材料检验报告单中各材料元素百分比含量实际检测结果如下:Cu:4;Mg:1.49;Mn:0.61;Si:0.058;Fe:0.16。材料各元素检验结果合格。

因此材料缺陷可以排除。

3.2 机械加工时精加工切削液腐蚀

铝合金工件在精切削加工时,为了保证工件表面的光洁度及尺寸精度要求,一般均使用切削液进行辅助加工,便于工件表面冷却和润滑,从而保证工件加工质量。切削液浓度及PH值不合适,也容易造成工件表面腐蚀,阳极氧化后工件表面易出现花斑。

为了避免切削液浓度及PH值不合适对铝合金工件表面产生腐蚀,需要对二者进行控制。

我单位编制的《水溶性切削液使用规程》规定精加工机床所使用切削液的PH值,要求操作者每三天用PH试纸检测一次,正常值应保证在8.5~9.6之间。加工铝合金等有色金属前,用浓度检测仪和PH试纸检测当前的切削液浓度,如果达不到上述标准要求,必须按上述规程调整溶液的浓度要求再使用。要求操作者严格按以上文件规定进行操作并记录。

因此精加工切削液腐蚀因素可以排除。

3.3 阳极氧化电解液浓度超标影响

我单位编制的《LY系列硬铝合金阳极氧化工艺守则》规定每月对阳极氧化电解液槽中的电解液进行溶液浓度化验。具体电解液浓度应满足上述工艺守则的要求:硫酸(180~200)g/L;草酸(15~20)g/L;铝离子≤20mg/L。查询该批次所有故障件的加工周转卡,追溯该批次零件阳极氧化的加工周期。复查该批次零件电解液在上述加工周期内的化学分析报告单,溶液浓度均合格,满足阳极氧化要求。因此阳极氧化电解液浓度超标因素可以排除。

3.4 阳极氧化过程工艺参数影响

阳极氧化过程中电解液温度、电流密度、氧化时间等参数与阳极氧化膜的正常生成密切相关。

阳极氧化过程中电解液温度较低不易形成氧化膜;电解液温度超过30℃,会造成氧化膜封孔困难,也易起封孔“粉霜”。当电解液温度恒定时,阳极电流密度过高,温升剧烈,氧化膜也易疏松呈粉状或砂粒状;当电解液温度高且电流密度小时,膜层溶解快,生成的膜层薄,也易造成工件耐蚀性差。阳极氧化的时间长短与氧化膜膜厚也有一定关系。

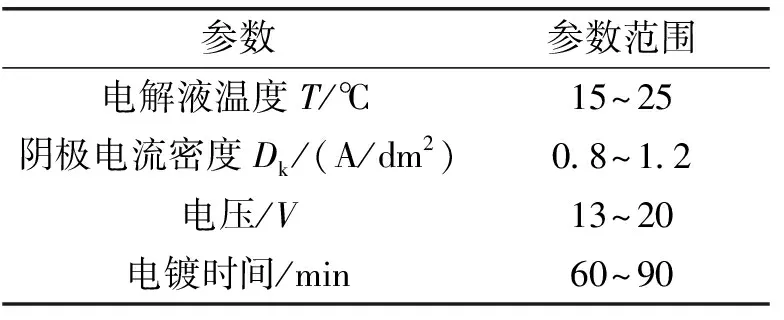

按照我单位编制的《LY系列硬铝合金阳极氧化工艺守则》规定的工艺参数详见表1。复查相应操作记录,该批次零件对应的操作记录均符合工艺守则要求。因此阳极氧化过程未按工艺守则的工艺条件进行操作的因素可以排除。

表1 阳极氧化工艺参数要求

3.5 挂具与工件接触不良

铝合金阳极氧化用的挂具,一般使用中等硬度铝合金2A12。挂具每次在使用前,电镀操作工均会在碱池、酸池中将挂具原有的氧化层退镀,并检查挂具保证其有充足的弹性。

由于铝阳极氧化膜的绝缘性较好,所以铝合金制件在阳极氧化前必须牢固的装挂在通用或专用挂具上,以保证良好的导电性。

阳极氧化时挂具与工件接触不良,接触面积过小,会使工件表面氧化膜厚度变薄或无氧化膜。对故障件的镀层进行检测,实测其阳极氧化膜厚为0.018 mm~0.020 mm。满足该产品图纸、工艺要求的膜厚。

因此挂具与工件接触不良导致氧化膜异常的因素可以排除。

3.6 封闭不当

阳极氧化过程中在工件表面形成了氧化膜,该氧化膜是由阻挡层与多孔层组成。封闭处理是把阳极氧化过程形成的氧化膜多孔层的孔隙封闭,从而保证膜层具有良好的耐磨性、耐蚀性、耐候性、耐晒性和绝缘性。若封闭液的浓度、PH值、温度和封闭时间不合适,就不能很好地封闭膜层孔隙,会使零件表面防锈功能大大降低,从而在零件表面产生锈蚀[1]。

阳极氧化工艺要求按照我单位编制的《LY系列硬铝合金阳极氧化工艺守则》进行封闭,封闭的工艺参数如表2所示。

表2 封闭工艺参数要求

对该批次的电机端盖组件各零件阳极氧化后的封闭过程进行复查,发现该批次零件阳极氧化完成后,没有进行封闭处理。

故封闭不当的因素不可排除。

3.7 工艺文件不完善造成氯离子对阳极氧化防护性能的影响

3.7.1 零件机械加工过程中氯离子的影响

对故障件各零件的机械加工过程及工艺过程卡进行复查,该电机端盖组件各铝合金零件在机加过程中均按照我单位编制的《水溶性切削液使用规程》要求使用自来水配制的冷却液进行冷却,且加工完毕均使用自来水涮洗工件。切削液中氯离子及工人使用自来水涮洗工件的过程会导致自来水中的氯离子残留在工件表面。

故障件各零件结构复杂,且各种原因会导致加工周期较长。氯离子对铝合金零件的侵蚀是一个长期的过程,应加强工序间的防护并缩短机械加工过程到阳极氧化的时间。

3.7.2 零件阳极氧化过程中氯离子的影响

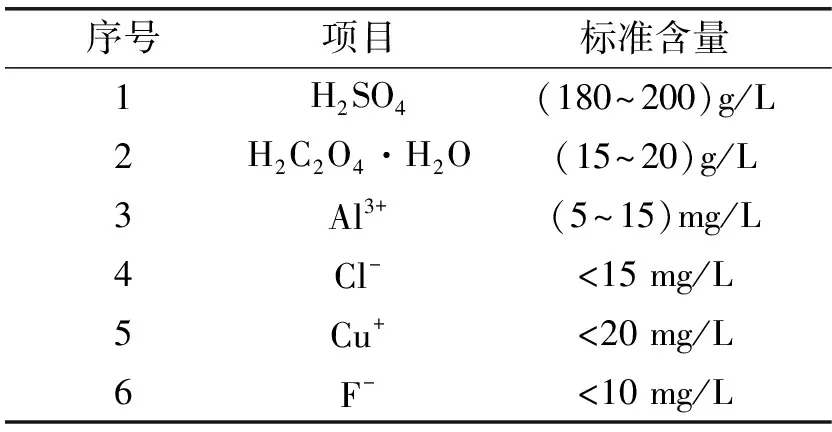

对工艺文件《LY系列硬铝合金阳极氧化工艺守则》进行复查,每月一次对阳极氧化电解液进行检查,工艺守则仅要求检验电解液中的硫酸、草酸及铝离子含量,没有对电解液中的氯离子、铜离子、氟离子等影响阳极氧化膜异常的元素进行检测。

该工艺守则在阳极氧化前后也没有措施避免冲洗水(冲洗水均为自来水)中的氯离子进入电镀液或封闭液中。

铝合金零件阳极氧化前处理即工件碱洗、酸洗后,经过温水(自来水)冲洗、冷水(自来水)冲洗,未经过蒸馏水或去离子水冲洗,直接放入阳极氧化溶液池中,故工件表面残留的自来水中的氯离子会间接引入电镀液中。

原阳极氧化各过程工艺流程如下:

有机溶剂除油→碱洗→温水冲洗→冷水冲洗→酸洗→冷水冲洗→装挂零件→阳极氧化→冷水冲洗→封闭→干燥→包装工件→检验

因此工艺文件不完善造成氯离子对阳极氧化防护性能的影响的因素不可排除。

4 问题定位

综合上述复查、分析,该电机端盖组件各铝合金零件进行阳极氧化处理时,机械加工过程、阳极氧化前处理过程工件表面的氯离子进入氧化膜层,电镀人员在零件完成阳极氧化后封闭不当,从而导致膜层防锈能力变差,在该电机组件做完96小时稳态湿热试验后,零件表面出现点蚀。

5 采取的措施

针对以上故障原因,我们进行了以下措施改进:

5.1 零件的加工过程进行防护。

完善铝合金阳极氧化零件机械加工艺内容,该连接器部件的所有铝合金阳极氧化工件在机械加工完毕,使用气枪清理干净铁屑,使用煤油清洗并使用油纸独立包裹周转。

5.2 零件的包装、周转过程进行防护。

零件在机械加工完成后的清洗及包装、检验、阳极氧化各过程,禁止操作者裸手触摸工件。阳极氧化完毕的工件采用无纺布独立包裹。

5.3 阳极氧化各工艺过程完善

5.3.1 完善阳极氧化时各溶液液的检测项目。阳极氧化电解液在检查硫酸、草酸、氯离子浓度的基础上,增加氯离子、铜离子、氟离子等的检测。同时增加对酸洗液(硝酸及氯离子浓度)、碱洗液(氢氧化钠、磷酸钠、硅酸钠及氯离子)各组成成分的检测。

5.3.2 铝合金零件阳极氧化前处理即工件酸洗出光后,再经过冷水冲洗,必须经过蒸馏水冲洗并淋洗,再放入电解液池中进行阳极氧化。阳极氧化后的零件经冷水冲洗后,也需要经过蒸馏水冲洗并淋洗,再放入达到温度要求的蒸馏水中进行封闭。

改进后的阳极氧化各过程工艺流程如下:

有机溶剂除油→装挂零件→碱洗→温水冲洗→冷水冲洗→酸洗→冷水冲洗→蒸馏水冲洗并淋洗→阳极氧化→冷水冲洗→蒸馏水冲洗并淋洗→封闭→干燥→包装工件→检验

5.3.3 对阳极氧化过程的工艺参数进行了细化,严格控制电解液温度范围、电镀时间范围。具体如下:

阴极电流密度Dk=(1.0±0.2)A/dm2;

电解液温度(槽温)T=20±2℃;

电镀时间t=(60±5)min

5.3.4 在阳极氧化过程中增加了使用无油空气压缩机对电解液的搅拌,使溶液温度均匀,从而促使阳极氧化膜层的均匀性。

6 试验验证

6.1 验证方案一

笔者抽取与故障件同批次零件,该批零件已经机械加工完毕且没有阳极氧化。该状态铝合金零件作为样件,按《LY系列硬铝合金阳极氧化工艺守则》的原操作过程在原电解液池进行阳极氧化。阳极氧化完毕后,不进行封闭处理。

以上样件阳极氧化后,进行96小时稳态湿热试验。零件湿热试验完毕,出箱后对各零件表面及内孔进行观察。发现各零件内孔发生点蚀且点蚀状态与故障件相同。

6.2 验证方案二

为了验证我们采取措施的有效性,我们又进行了以下方案。

根据完善后的工艺试加工了一批铝合金零件。各零件在每道工序的精加工完毕,使用气枪清理铁屑,再使用煤油清洗工件,并用干净的煤油涮洗一遍,使用无纺布擦干净后,用油纸包裹周转。

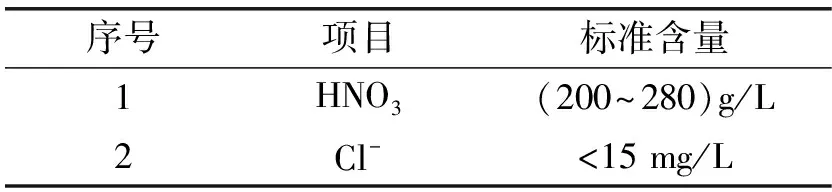

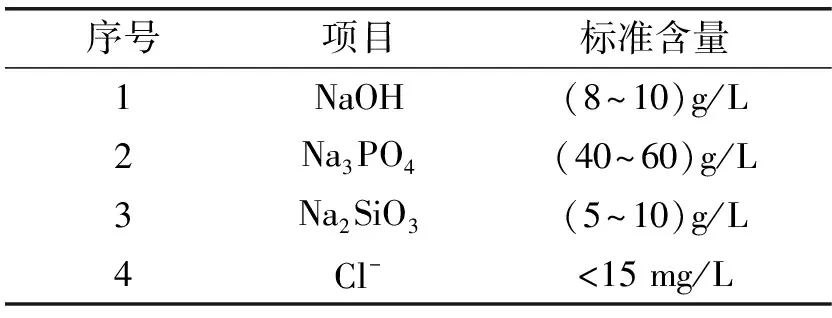

该批零件加工完毕,按照完善后的阳极氧化工艺守则进行阳极氧化及封闭处理。阳极氧化前,重新配制酸洗液(检验项目见表3)、碱洗液(检验项目见表4)、阳极氧化电解液(检验项目见表5),并且各溶液均取样进行送检,各溶液浓度均满足完善后的工艺守则浓度要求方可进行阳极氧化操作。

表3 酸洗液检验项目

表4 碱洗液检验项目

表5 阳极氧化电解液检验项目

工件进入阳极氧化溶液池及封闭蒸馏水池前均需经过蒸馏水冲洗并喷淋避免自来水中的氯离子进入。

阳极氧化完毕,将该批零件放入湿热箱进行96小时稳态湿热试验。出箱后,观察各零件表面及内孔均无点蚀。

7 结 语

本文根据故障现象,从零件的机械加工过程及铝合金硫酸阳极氧化各过程对氯离子进行控制,完善相关工艺文件及工艺守则、严格落实各工艺过程,有效解决了经硫酸阳极氧化的铝合金零件进行稳态湿热试验后零件表面发生点蚀的问题。