低温疲劳载荷下CFETR极向场线圈绝缘系统性能研究

2022-06-20张之荣徐明圆刘敏莹鲁翠萍邹春龙朱玲俐姚英武

张之荣,吴 涛,谷 曼,徐明圆,刘敏莹,鲁翠萍,邹春龙,朱玲俐,姚英武

(1.合肥学院 先进制造工程学院,安徽 合肥 230601;2.中国科学院 等离子体物理研究所,安徽 合肥 230031;3.芜湖舜富精密压铸科技有限公司 产品技术开发部,安徽 芜湖 242400)

中国聚变工程实验堆(China Fusion Engineering Testing Reactor,CFETR)是我国目前大力支持的新一代托卡马克聚变装置[1-3]。其主体结构是基于国际热核聚变实验堆(International Thermonuclear Experimental Reactor,ITER)装置,同时吸收消化了我国大科学装置(Experimental Advanced Superconducting Tokamak,EAST)多年的工程设计制造及运行经验[4-5]。其主要研究目的是为了弥补ITER和DEMO(Demonstration)装置之间的技术差距,有针对性地开展一些关键技术问题研究,为我国未来商用聚变堆建设奠定工程基础[6-7]。

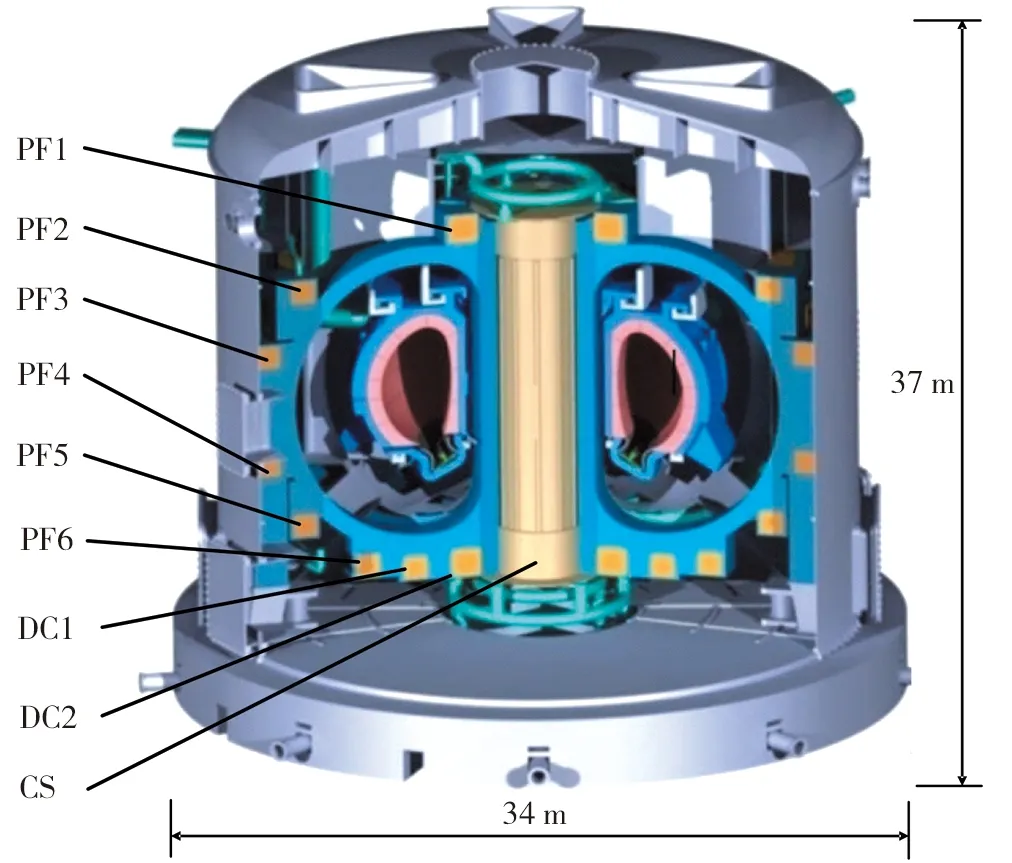

CFETR聚变装置主机结构较为复杂,主要包括磁体系统、内部部件、真空室、偏滤器、内外冷屏、外真空杜瓦、相应的馈线系统等[8-9]。其中,超导磁体系统是其中重要组成部分之一,该系统主要由极向场(Poloidal Field,PF)超导磁体系统、环向场(Toroidal Field,TF)超导磁体系统和中心螺管(Central Solenoid,CS)超导磁体系统组成,具体结构如图1所示[10-12]。极向场超导磁体系统主要是由两个偏滤器线圈(Divertor Coil,DC)和PF1~PF6多个线圈组成,其主要作用是控制内真空室等离子体的形状和位移[13-14]。对于每一个极向场超导磁体的主要研制过程,首先是将CICC(Cable-in-Conduit Conductors)导体通过双线并绕的方式绕制成双饼线圈(Double Pancake,DP),且在绕制过程中通过自动包绕机完成单根导体的绝缘处理,并利用玻璃丝毡(1.2 mm)对匝间和层间绝缘进行适配修复填充。接着,待导体全部绕制完成后,对双饼线圈进行真空压力浸渍(Vacuum Pressure Impregnation,VPI)绝缘固化处理,并使其通过相应的电学性能测试。依此步骤完成所有DP线圈的制造。然后,将所有DP线圈按顺序依次堆叠装配,并完成其对地绝缘包绕和VPI固化工作,进而形成极向场超导磁体(Winding Pack,WP)。最后,完成配套夹具和保护板安装工作,CFETR极向场超导磁体主要制备工艺流程如图2所示。

在物理实验正式运行过程中,PF超导磁体在大电流、超低温和强磁场的作用下,将承受超强且复杂的循环电磁载荷。为了确保PF磁体能够安全稳定的工作,按照CFETR磁体结构设计和测试要求,所设计制造的PF线圈除了具有必备的电学性能之外,还需要满足较高的机械疲劳性能要求。因此,有必要对其低温机械疲劳性能进行测试研究。

图1 CFETR装置主机结构示意图

图2 CFETR极向场超导磁体主要制备工艺流程

1 样件结构介绍

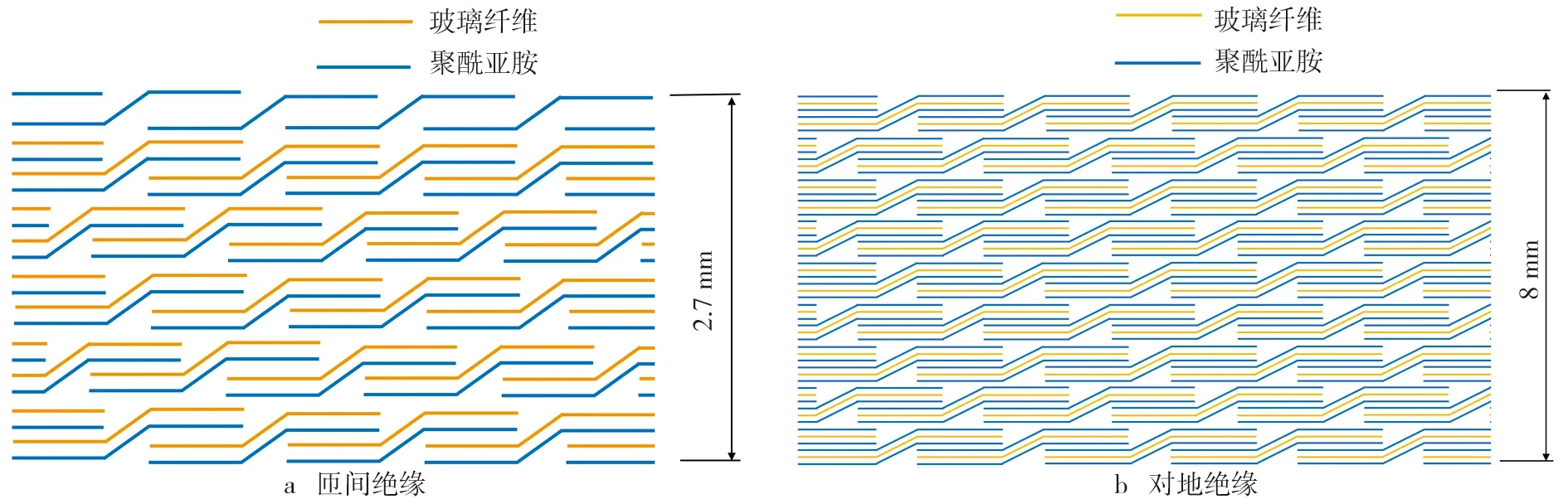

CFETR极向场线圈目前还处于工程设计和关键部件预研阶段,考虑到该线圈实际结构尺寸大且制造成本非常高。为了获得CFETR极向场线圈绝缘低温疲劳性能,所设计的测试试样需模拟实际工况下线圈关键绝缘包绕的工艺步骤,即线圈导体的选择、匝间、层间和对地绝缘的包饶以及整个试样VPI绝缘固化与实际制造工艺尽可能一致。本研究借鉴了相关聚变装置(EAST或ITER)极向场线圈工程测试经验,试样导体选用具有同等特性的ITER PF5,其结构参数和绞缆方式分别如表1和图3所示。通过模拟线圈实际制造工艺,设计并制造了一个等效线圈绝缘结构试样,并将该结构称之为“3×3试样”,其具体截面结构如图4所示。匝间绝缘与对地绝缘结构示意图如图5所示。由图5可知,匝间绝缘是由玻璃丝带-聚酰亚胺复合带(GK)通过半叠包(50%重叠)的方式包绕5层,其成型厚度为2.7 mm(见图5a);而对地绝缘则是采用玻璃丝带-聚酰亚胺-玻璃丝带复合带(GKG)通过半叠包的方式包绕9层,半叠包的最后成型厚度为8 mm(见图5b);层间绝缘是由一层厚度为0.7 mm的玻璃丝布半叠包而成。试样匝间和对地绝缘所用玻璃丝带和聚酰亚胺薄膜规格型号如表2所示。试样对地和匝间绝缘复合带小样如图6所示。试样在VIP绝缘固化后试样截面外形尺寸为192 mm×195 mm,长度为260 mm。

表1 ITER PF5超导缆结构参数

参数值铜线直径/mm2.85超导缆截面积/mm2370.5超导缆空隙率/%34.1超导缆直径/mm35.3导体外形尺寸/mm×mm51.9×51.9

图3 ITER PF5导体绞缆结构 图4 “3×3试样”截面结构示意图

图5 匝间绝缘与对地绝缘结构示意图

表2 试样匝间和对地绝缘所用玻璃丝带和聚酰亚胺薄膜规格型号

2 实验

2.1 低温疲劳实验方法

为了获得绝缘试样的低温疲劳性能,根据CFETR具体测试要求:在其低温疲劳测试期间,试样表面所承受的最大压应力为20 MPa,最小压应力为2 MPa(最大压应力的10%),目标疲劳循环次数为30 000次,加载频率为4 Hz。结合试样的外形结构尺寸及受压作用面积,在分析计算后得出,低温疲劳拉伸机所施加压力载荷的变化范围是-73~-730 kN。另外,考虑到“3×3”短样表面在绝缘固化后,上、下表面均会存在一定不平行度,为了使试样在疲劳测试过程中上、下表面受力均衡,除了在试样表面通过半叠包的方式将降落伞带(超导磁体制造中常用的一种辅助材料,具有抗拉、抗压和耐磨等特性)包绕至5 mm厚,还选用定制的不锈钢过渡压板。图7显示了试样加载辅助不锈钢板结构。在低温疲劳测试过程中,所施加的压力载荷通过定制不锈钢板和降落伞带过渡层传递至“3×3试样”。

图6 试样对地和匝间绝缘复合带小样

另外,为了确保试样绝缘在降温过程中电学性能的完整性,避免因温差过大而导致绝缘损坏,要求测试过程中试样各点温差最大不超过50 K[15]。为此,结合测试过程中试样温控的特点,在试样上、下两侧不锈钢压板上分别布置温度计T1和T2,具体位置如图8所示。本测试主要降温过程可分为两个阶段:加载前降温过程和加载后测试过程。由于在加载测试过程中试样采用液氮浸泡的方式冷却,所以只需确保试样一直浸泡在液氮中。具体是通过实时记录布置于试样上方的温度计温度,并确保其显示值为77 K;而在加载前的降温过程,主要通过采集布置于试样上、下两个温度计数值并实时计算其温差,当温差高于50 K则自动触发警报,并降低注入液氮的流量,待其温差低于50 K后继续进行降温工作。另外,为了更好地完成加载前试样降温工作,避免在室温状态下因液氮直接通入容器而出现温度骤降的现象,实验前期通入冷氮气方式进行预降温,待两温度计差值基本稳定不变后再通入液氮。

图7 试样加载辅助不锈钢板结构示意图 图8 试样温度计分布位置图

在试样绝缘经历低温疲劳性能测试后,为了验证其绝缘电学性能仍具备完整性,一般对疲劳测试后的试样进行相关电学性能测试,具体指试样匝间绝缘直流电阻测试。其中,试样导体电极排序分布如图9所示。直流耐压测试电压水平不低于5.7 kV,直流电阻不低于500 MΩ[15]。按照匝间绝缘直流测试要求,共测试5次,具体高压电极和接地极分布情况如表3所示。匝间绝缘直流电阻测试电压曲线如图10所示。其中,测试电压从10 kV/min左右速率开始直到升至最高值,而后再保压1 min后降压。

2.2 实验平台

本测试所使用的低温疲劳拉伸系统主体结构如图11所示。该系统主要包括主机加载模块、设备冷却模块、测试控制模块、液压总控模块和低温控制模块等。其中,测试主机所允许的最大施加拉/压为为2 000 kN,且最高加载频率不高于4 Hz。在尺寸允许的范围内,测试样件可垂直或水平放置于容器内,利用上、下夹具完成其安装固定和载荷的施加。另外,该低温疲劳拉伸系统所配备的液压总控模块由3组独立液压泵组构成,并配备了全自动风冷系统,保障了系统持续安全稳定运行。

表3 匝间绝缘直流电阻测试电极位置汇总表

序号高压极接地极4C1B1、B2、C25C3B2、B3、C2

图9 绝缘试样PF5导体电极排序分布图 图10 匝间绝缘直流电阻测试电压曲线图

图11 低温疲劳测试装置结构示意图

2.3 实验步骤

(1)使用降落伞带通过半叠包方式对试样表面进行包绕,直至单边壁厚增加0.5 cm左右;

(2)依次安装下不锈钢压板、测试样件和上不锈钢压板,试样安装现场如图12所示;

(3)在指定的位置粘贴上、下温度计,并检查温度计与温度监视器连接是否有效;

(4)关闭测试容器门,通过预留在测试容器内壁的不锈钢管往测试容器底部通入冷氮气,完成“3×3”短样及整个测试装置的预冷工作,避免出现骤冷现象;

(5)待上、下温度计差值基本稳定后,关闭冷氮气通道,向测试容器底部通入液氮,直至上温度计显示77 K,试样处于完全被液氮浸泡状态即可;

(6)浸泡20 min,确保试样完全冷却;

(7)实验开始:设置疲劳主机最大和最小压力载荷分别为-730 kN和-73 kN;

(8)疲劳主机以1 000 N/s速度对试样缓慢施加压应力载荷,直至压力值达到-730 kN停止加载;

(9)疲劳主机以2 000 N/s速度开始卸载,当主机压力载荷卸载到-73 kN时停止卸载;

(10)按照步骤(8)、(9)完成加载和卸载往复3次;

(11)设置低温疲劳加载频率为4 Hz,并正式开始低温疲劳测试,测试过程中采集两温度计实时温度,正式疲劳测试现场如图13所示;

(12)当疲劳加载次数达到目标循环30 000次时,停止加载,停止记录相关数据,关闭相应设备,排放测试容器中的液氮,待样件48 min回温后取出试样;

(13)完成试样匝间绝缘电学性能完整性测试;

(14)完成测试数据整理和分析讨论。

图12 试样安装现场图 图13 正式疲劳测试现场图

3 结果和分析

疲劳测试过程中试样上、下两测点温度曲线如图14所示。从图14中可以看出,整个降温过程主要由两部分组成:前期降温阶段(300~77 K)和正式测试阶段(浸泡式77 K)。前期降温耗时共计12 000 s左右,平均降温速率约67 K/h,且任一时刻试样上、下测点温差△T(T1~T2)均不超过50 K,完全满足测试要求。另外,从前期降温曲线中可以看出,试样整体曲线并非一直处于光滑过渡状态。其中存在几处较大波动点,其主要原因是测试现场没有超大型的液氮罐,无法持续提供液氮冷源。为此,本次选用了多个自增压液氮罐,每罐液氮容量为250~300 L。由图14可见,曲线波动点均出现于液氮罐更换期间,且波动点上、下两点温差也没有超过50 K,满足降温测试要求,由此可认为次波动温差对试样绝缘的电学性能完整性无影响。

77 K低温下试样疲劳测试部分加载曲线如图15所示。其中,施加最大压力载荷为-730 kN,最小压力载荷为-73 kN,加载频率为4 Hz。所加载的正弦曲线较为光滑,说明在测试过程中该低温疲劳拉伸机能够提供稳定的循环载荷曲线。最后,顺利获得了绝缘试样30 000次低温疲劳性能。

图14 实验过程中试样上、下降温和温差曲线图 图15 绝缘试样77 K下疲劳测试部分加载曲线

该结果说明所设计的绝缘试样结构能够满足CFETR设计要求,具体包括绝缘材料和导体的选择、绝缘的包绕工艺方案以及绝缘真空压力浸渍方法等。尤其是在试样外形结构尺寸严格受限的情况下,所设计的绝缘结构(匝间绝缘:GK复合带半叠包绕5层;对地绝缘:GKG复合带半叠包绕9层)在满足电学性能要求的同时仍具有足够的低温疲劳性能。这也进一步验证了试样结构方案的可行性。

在77 K低温疲劳性能测试后,为了验证试样绝缘电学性能仍具备完整性,完成其匝间绝缘直流测试。汇总了试样匝间绝缘电学性能测试结果如图16所示。结果表明,试样各匝间绝缘直流电流均在0.001~0.005 mA之间,其中,当导体B2接高压电极,导体A2、B1、B3、C2接地时,其产生的最大直流电流接近0.005 mA。其他匝间绝缘最大直流电流均小于0.002 mA,其主要原因可能是绝缘试样中心导体B2处在环氧树脂固化过程存在局部固化不充分的现象。通过测试结果可知,所有匝间绝缘直流电阻均远大于设计要求的500 MΩ,均完全满足电学性能测试要求,即绝缘试样在经历了低温疲劳后依然具有良好的电学性能。该结果将对CFETR PF线圈结构设计制造和安全运行具有重要的参考价值。

图16 低温疲劳测试后试样匝间绝缘直流测试

4 结论

本文针对CFETR极向场线圈绝缘结构进行了低温疲劳性能实验研究,分析了极向场磁体绝缘结构、设计了低温疲劳测试夹具和绝缘试样低温疲劳性能测试方案,进行了低温疲劳性能测试和试样匝间绝缘电学性能直流电阻测试。结果表明:绝缘试样能够承受77 K温度下30 000次疲劳载荷(-73~-730 kN,4 Hz);所有匝间绝缘直流电阻均大于500 MΩ,完全满足磁体绝缘设计要求。研究结果将对未来CFETR极向场线圈的安全运行具有重要参考价值。