基于微振动监测的AFT厂房结构-浆液耦合振动特性

2022-06-16宋波,李邦✉,肖楠,劳俊

宋 波,李 邦✉,肖 楠,劳 俊

1) 北京科技大学土木与资源工程学院,北京 100083 2) 强震区轨道交通工程抗震研究北京市国际科技合作基地,北京 100083 3) 北京国电龙源环保工程有限公司,北京 100039

近年来发电厂不断发展,高效的脱硫技术对工业建筑结构的要求也不断提高.单塔双循环[1]的脱硫工艺中,除脱硫吸收塔结构外,还有吸收塔外浆液池结构,又称AFT(Absorber feed tank)氧化风机厂房结构(以下统称为AFT结构)与之匹配,此种结构将浆液罐置于钢筋混凝土结构之上,罐内浆液既要保持悬浮状态,以防止产生较多沉淀,又要鼓入氧化空气,以提高浆液反应效率,在结构“头重脚轻”的基础上,浆液罐内部设置有搅拌机与氧化风持续作用[2].由此AFT结构振动因素更加复杂,AFT结构-液-气三场耦合作用下,AFT结构振动问题凸显.

此类结构的研究内容之一是流体、空气等多种振源作用下结构的振动特性,目前针对AFT结构的相关研究中,陈佳[3]以一个直径和高度均为13 m的大型侧进式搅拌釜为研究对象,对其内部均相宏观流场进行数值计算,计算得到的搅拌功率曲线和流体速度分布与实验数据吻合较好.徐国徽和顾学康[4]研究大型液舱围护结构弹性对液舱内晃荡冲击压力的影响,采用基于显式时间积分方法的有限元程序模拟流体和结构的运动和变形及其相互作用.Xu等[5]分析了引起小顺江泵站振动异常的原因,结合频谱进行诊断分析和结构模态分析,获得振动的傅里叶变换信号离散时间、振动源频率分布特性及结构响应.虽然仅有相似结构的其他专业领域研究[6-12],但为本文提供了结构及浆液加载条件的计算思路.

目前的结构现场监测和数值模拟研究较多[13-18],与本文使用的监测手段及模拟分析方法类似,董霄峰等[19]以现场整体风机结构在停(开)机、台风等工况下的振动响应数据,分析结构的振动响应时频域特性与变化规律.王延林等[20]根据海洋平台冰激振动的特点,设计现场监测系统,检验阻尼隔振系统的减振效果,对平台隔振的上下两层甲板的加速度和相对位移响应进行监测,并对实测数据进行对比分析.Rohan等[21]对大跨度桥梁的结构使用变传感器和加速度计进行损伤检测,结合了每种类型传感器的优势.朱斌等[22]利用现场监测数据建立ANSYS/LS-DYNA三维有限元数值计算模型,分析计算了不同运行压力条件下埋地燃气管道的动力响应特性.Qarib等[23]以变电站的诸多结构振动报告为基础,进行模态分析和ANSYS 3D双向流固耦合(FSI)模型对涡激振动效应进行了数值分析预测和研究并找到预测和预防振动的方法.吴嵌嵌等[24]将系统突增负荷过渡过程纳入机组−厂房结构振动研究体系,并对水电站机组结构振动特性进行分析.由于AFT结构受力复杂,搅拌混合容器内,搅拌桨叶轮附近的流体以射流的形式朝着相对的壁面推进,当到达壁面,流体流动方向将发生改变:(1)在水平方向上,流体对称地分成两个支流,转向沿着壁面流回到搅拌桨附近;(2)在垂直方向上,大部分流体沿着壁面从釜底部向液面流动,到达液面后再被卷吸回到搅拌机附近.从而流体在水平方向上在射流两边形成两个大的回转流动,而在垂直方向上产生一个大的循环流动.另外陈功国等[25]的模拟或实验结果都有类似结论.与AFT厂房类似的结构研究主要集中在厂房模态分析、振动检测和对单一储液罐的流固耦合分析,对AFT厂房结构进行流固耦合的振动研究分析较少.本文以某电厂AFT结构为研究对象,在结构现场微振动监测的基础上,建立AFT结构-浆液模型,并利用提出的简化搅拌机及氧化风作用的数值模拟方法,进行流固耦合分析,旨在研究AFT结构产生振动的原因,明确结构振动机制,为此类结构设计提供参考依据.

1 工程背景

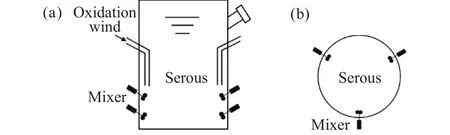

实测工程选取某发电厂AFT结构,此AFT结构截至2021年底已服役4 a,AFT结构下部钢筋混凝土柱高13 m,上部浆液钢罐内常持液高为18 m,最高可达20 m,罐直径11 m,如图1所示.同时钢罐上布置有2层共6个搅拌机作用于内部浆液,以及3个氧化风管道鼓入浆液,如图2所示结构与设备设置图.结构长期处于高温碱性环境,与结构相连的各种管道布置复杂,以及超重钢罐置于楼上的结构布置等因素均不利于结构稳定.

图1 AFT结构现场图Fig.1 AFT structure site drawing

图2 结构与设备的设置.(a)搅拌机与氧化风立面布置;(b)搅拌机平面布置Fig.2 Structure and equipment set: (a) vertical layout of the mixer and the oxidation wind; (b) plane layout of the mixer

结构柱在长期的振动作用下,底部结构中柱与填充墙之间出现明显裂缝,如图3所示结构底部裂缝,结构中梁柱节点外观未出现明显裂缝,但整体结构振动明显,其位移不容忽视.

图3 结构底部裂缝Fig.3 Cracks at the bottom of the structure

2 AFT结构微振动监测与振动响应分析

结构微振动监测采用运动轨迹监测及局部监测相结合的方法,因此所使用到的设备主要有:(1)摄像机;(2)941B 拾振器;(3)动态信号测试分析软件;(4)D1000动态系统数据接收采集仪.

2.1 运动轨迹监测与分析

对AFT结构整体的运动轨迹记录时,AFT上部钢罐结构周围布置着螺旋式钢架梯,此钢架梯平台入口的结构标高为18 m,图4为结构背立面示意图及视频监测部位的相对位置.由于AFT结构与外部保护塔架无固接,在平台入口处存在结构与塔架之间的缝隙,且光线明亮,即在此处设置视频监测测点,记录28 s AFT结构的运动轨迹视频画面.

图4 结构背立面示意及视频监测位置Fig.4 Schematic diagram of the structure’s back elevation and the video monitoring position

把AFT结构运动视频画面首帧进行分块并设置x-y坐标系,如图5所示,下侧框区域在实际结构中不发生位移变化,该区域在视频中的位移可视为视频抖动区,对分析AFT结构运动有扰,因此需要进行过滤处理,上侧框的区域则是实际的运动区域.选取图中标记的静点S、动点M为研究对象,分别定位两个标记点的运动轨迹,并逐帧分析其像素位置,点的像素位置变化形成一系列的点,即S点、M点连成的轨迹.

图5 S 点(a)和M 点(b)运动轨迹Fig.5 Motion track of S (a) and M points (b)

对S点、M点的运动轨迹,每隔4 s取一帧图像提取点,如图6所示.可以看出,M点的轨迹前20 s呈现为x轴负向位移,这主要是受S点轨迹影响.还需对视频抖动进行过滤处理,这样得到的轨迹近似可说明AFT结构运动的规律.将红色圆的运动追踪M点,将黑色圆的运动追踪S点,这样设置后,M点与红色圆同步运动,S点与黑色圆同步运动,最后将黑色圆稳定,即设置为不动点,那么再次追踪红色圆的运动轨迹即为结构的实际运动轨迹.

(2) 模型假设: 在食物与空间条件充裕、气候适宜和没有敌害等条件下,兔群数量以λ倍增长。(24为起始数量,N100为100年后的数量)

图6 S、M点各个时刻的位移轨迹Fig.6 Displacement tracks of S and M points at each time

现假定0 s时,红色圆与黑色圆重合,绘制各个时刻的相对位置.如图7所示,运动在前12 s内,相对位移较小且运动频率较大,有复位现象存在,后8 s的运动轨迹保持在x轴及y轴的负向运动,相对位移较大并难以复位,发现此现象的原因正是上部结构所受的不平衡扰力,这种扰力又以搅拌作用主导、氧化风鼓入加剧,导致AFT结构振动的规律难寻.

图7 AFT结构运动轨迹示意图Fig.7 Schematic diagram of the AFT structure movement track

2.2 AFT结构振动监测及振动响应分析

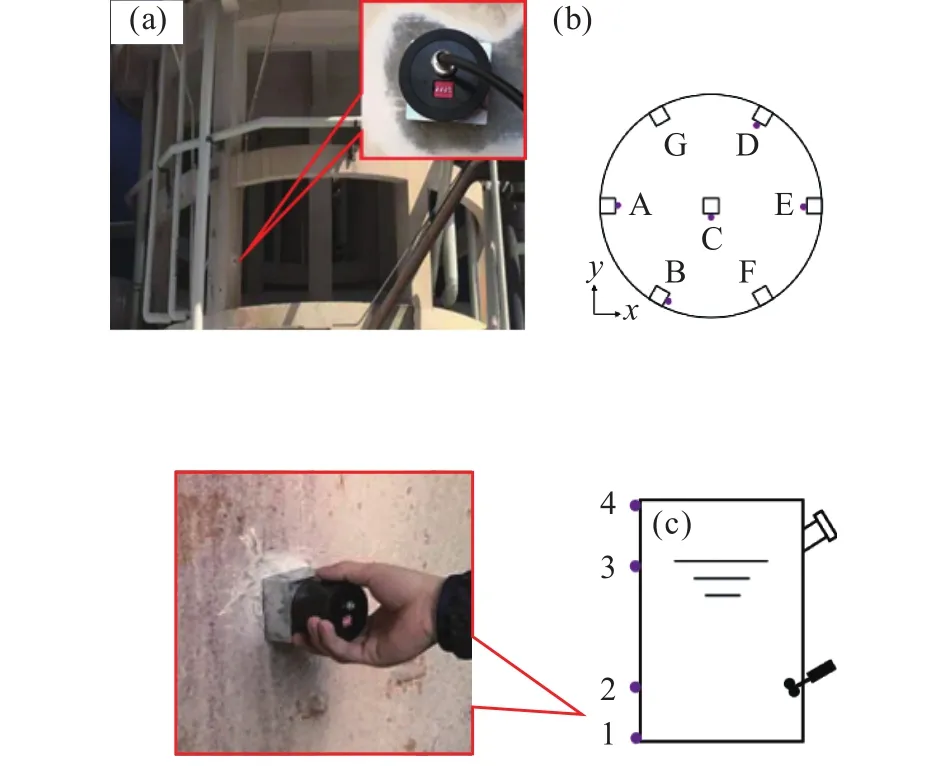

对AFT结构局部测点加速度及位移时,监测点共9个,布置如下:AFT结构底部沿中柱中心对称共布置5个,AFT上部钢筒沿竖向布置4个,竖向1、2、3、4测点分别对应钢罐底部、上层搅拌机处、浆液液面处、钢罐顶部,如图8所示.

图8 加速度及位移测点布置图.(a)底部B柱测点布置;(b)底部柱测点;(c)上部测点布置Fig.8 Layout of acceleration and displacement measuring points: (a)layout of the measuring points of the B-pillar at the bottom; (b) bottom column measuring point; (c) arrangement of upper measuring points

结构现场监测需明确两个问题,其一是在搅拌机开机及氧化风鼓入时AFT结构的振动响应呈现何种分布,其二是搅拌机开机及有无氧化风鼓入时结构的位移增幅情况,设置以下两种监测工况:①搅拌机开机及氧化风鼓入时对AFT结构柱与钢罐进行振动位移和加速度监测;②仅搅拌机开机,即无氧化风鼓入时对AFT结构柱进行振动位移监测.

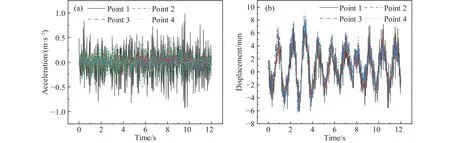

监测工况①时,沿竖向高度方向1、2、3、4测点的加速度及位移时程曲线如图9所示,测点加速度及位移最大值分布如图10所示,钢罐底部加速度最大为0.9782 m·s−2,各点的加速度沿钢罐高度增加而先减后增,浆液液面对应的结构高度处为加速度最小值.

图9 钢罐测点加速度时程(a)及位移时程曲线(b)Fig.9 Time history curves of acceleration (a) and displacement (b)

图10 钢罐测点加速度(a)及位移峰值分布(b)Fig.10 Peak distribution of the acceleration (a) and displacement (b) at measuring points of the steel tank

从图10(b)中可以看出 1、2、3、4各点的位移幅值总体上沿高度增大,位移值轻微增长,罐顶位移值为 9.022 mm.监测工况①时,A、B、C、D、E柱的加速度时程曲线分析,其频谱如图11所示,其峰值对应的频率主要集中在11.56 Hz,E柱振幅为 0.031 m·s−2,除 A 柱外,在 15~20 Hz频段之间各柱的加速度频谱都存在多个峰值,其他频段振幅较小.

图11 结构柱加速度频谱分析Fig.11 Spectrum analysis of the structural column acceleration

将监测工况①、②的监测结果对比,当搅拌机开机时,有无氧化风鼓入的A、B、C、D、E柱的位移峰值如图12(a)所示,振动响应增减明显,各柱之间的幅值增减不同.另外从图12(b)所示的结构B柱的位移曲线对比可以明显看出,当AFT结构中的氧化风不再鼓入时,即浆液只在搅拌机作用下,B柱监测到的位移峰值减小55.34%.为此可判断结构在运转期间各部位受力分布不均,同时也可判断结构自下而上的振动响应越来越大的一种原因是搅拌机、氧化风等振源位于上部结构所导致.

图12 有无氧化风作用下结构位移对比.(a)结构各柱位移峰值对比;(b)结构B柱位移曲线对比Fig.12 Comparison of the structural displacement with and without oxidation wind: (a) comparison of the peak displacement of each column; (b)comparison of displacement curves of the structural B column

如图13所示的频谱对比中可以看出,结构位移在0~3 Hz时幅值最大并且集中,其他频段的幅值较小.有无氧化风鼓入时,B柱的位移频谱幅值减小了52.30%,综上所知,结构在有氧化风鼓入时,其振动响应明显强于无氧化风鼓入的情况.即由此可知,结构主要由搅拌机引起,上部钢罐的浆液内鼓入氧化风使整体结构振动响应增大,振动现象更加明显.

图13 B柱有无氧化风鼓入位移频谱对比Fig.13 Displacement spectrum comparison of the B column with or without blowing of the oxidation wind

3 AFT结构-浆液搅拌与氧化风作用的简化模拟方法与验证

3.1 简化的AFT结构数值模拟方法

以AFT现场结构为基础,利用ADINA有限元分析软件建立计算模型.结构下部的混凝土底板标高13.0 m,上部钢罐罐顶标高34.5 m.钢罐以Sheel单元建立,厚度为14 mm,罐高21500 mm;底部柱高13000 mm,中柱横截面800 mm×800 mm,边柱700 mm×700 mm.结构-浆液边界设为流固耦合边界条件,即图14(a)所示的黄色区域,浆液液面设为自由液面.结构柱、圈梁采用8节点3DSolid单元划分网格,采用胶结网格连接,板同样采用8节点3D-Solid单元划分,柱与梁板相近节点采用刚性连接,协同变形;浆液沿环向分为12部分,沿高度分为10部分,采用8节点3D-Fluid单元划分,加载时间为12 s,计算模型如图14所示,具体材料计算参数见表1.

图14 AFT 结构计算模型.(a)AFT- Structure 模型;(b)AFT-CFD 模型Fig.14 AFT structural calculation model: (a) AFT structure model; (b)AFT-CFD model

表1 模型计算参数Table 1 Model calculation parameters

由监测数据可知,氧化风的鼓入增大了结构的振动响应,即加强了对浆液的扰动效果,故采用造波理论[6]对氧化风作用进行模拟,选取有下部搅拌机作用的3处浆液液面施加正弦荷载.搅拌机及氧化风数值模拟的加载大小需考虑搅拌机型号及转速等、氧化风风速、风管直径、浆液密度、钢罐直径等各种因素,因此在计算时控制氧化风的加载条件不变,从而通过改变搅拌机的加载大小来设置计算工况.经多种计算工况的试验,以周期为2 s、幅值为1.5 m·s−1的加载方式较为适宜.同样地,搅拌机按 1.0 m·s−1、2.0 m·s−1的加载大小.又因为结构监测了暂停氧化风鼓入的工况,模拟时为保持一致,也考虑氧化风是否加载,于是计算共分为4种工况,见表2所示.

表2 加载工况对比表Table 2 Comparison of the loading case

3.2 流固耦合模拟结果分析

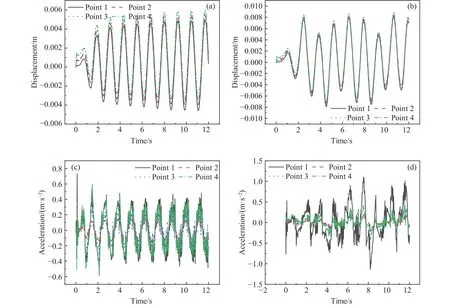

为与监测测点保持一致,便于分析,沿上部钢罐高度提取钢罐底部、上层搅拌机处、液面处以及罐顶的数据,标记为 1、2、3、4点.工况 b、d作用下,各提取点x向位移响应如图15(a)、(b)所示,工况d的位移时程曲线相比工况b更为浮动,工况d最大绝对位移为4点处的8.80 mm,而工况b的最大绝对位移为4点处的5.88 mm.工况 b、d的加速度响应如图15(c)、(d)所示,工况d各点的加速度分布较工况b而言变化更加复杂.

图15 沿罐高位移及加速度时程曲线.(a)工况b沿罐高的x向位移时程;(b)工况d沿罐高的位移时程;(c)工况b沿罐高加速度时程;(d)工况d沿罐高加速度时程Fig.15 Displacement and acceleration time history curves along the tank height: (a) x-direction displacement time history of Conditionb along the tank height; (b) displacement time history of Conditiond along the tank height; (c) acceleration time history of working Conditionb along the tank height; (d)acceleration time history of working Conditiond along the tank height

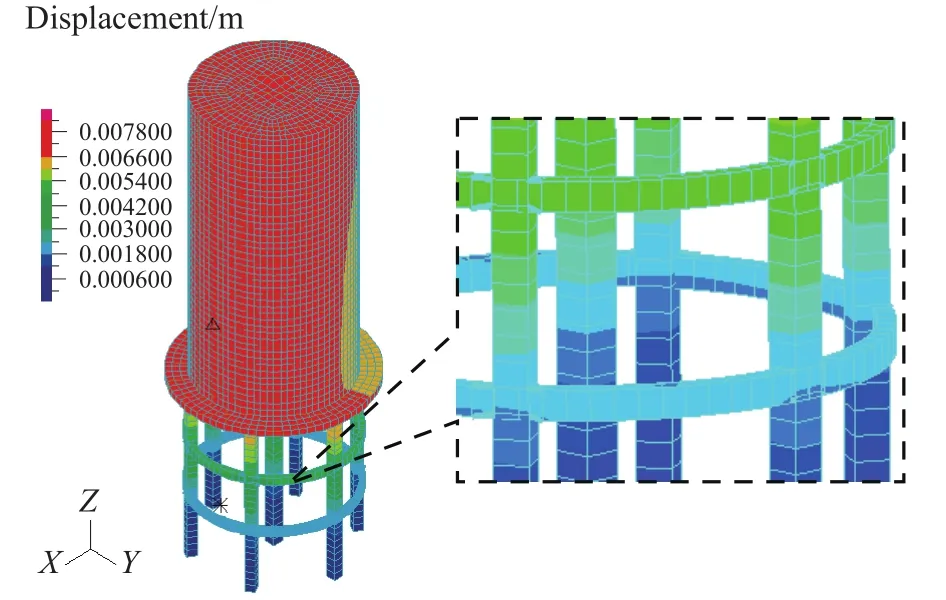

如图16所示,工况d的AFT结构x向位移云图可以看出,从下至上结构位移值逐步增大,在下部结构的梁柱节点处也存在着较大的位移变形,这与现场监测时结构底部出现明显裂缝相对应.

图16 工况d的AFT结构位移云图Fig.16 Displacement nephogram of the AFT structure in Condition d

如图17(a)所示,可以看出各工况随加载大小的增加,位移值逐步提高.如图17(b)所示,工况 a、b、c、d的最大加速度均在钢罐底部,其分布形式都是先减小后增大.工况d与监测工况①相比,即都是在搅拌机开机及氧化风鼓入的情况下,1、2、3、4点的位移模拟值与监测值的平均差为0.345 mm,而加速度模拟值与监测值的平均差为0.0087 m·s−2.

图17 各工况沿罐高的位移峰值(a)及加速度峰值(b)对比Fig.17 Comparison of the peak values of displacement (a) and acceleration (b) along the tank height under different working conditions

图18为AFT下部结构柱监测位移与各工况模拟的柱位移峰值对比,工况c与监测工况②相比,即都是在搅拌机开机且无氧化风鼓入的情况下,各柱的位移模拟值与监测值平均差的为0.3 mm,而工况d考虑了氧化风的加载后,工况d与监测工况①相比,位移模拟值与监测值的平均差为0.22 mm.

图18 结构柱各工况的位移峰值对比Fig.18 Comparison of the peak displacement of the structural column under different working conditions

对工况d沿罐高的1、2、3、4点位移及加速度时程曲线做频谱分析,从图19的(a)中可以看出,当频率为0.748 Hz时,沿罐高的1、2、3、4点均达到位移峰值,4点的位移峰值为5.39 mm.

由图19(b)可以看出,当频率 0.78 Hz时,沿罐高的1、2、3、4点均达到加速度峰值,1点的加速度峰值为0.35 m·s−2,结合上述分析,验证了简化搅拌机及氧化风作用的模拟方法快捷、有效.与此同时监测及模拟结果还表明:上部钢罐内部的两层搅拌机作用于浆液时,搅拌机的运转不同步性、浆液内部流速分布不同等引起结构各柱、上部钢罐不同位置的动力响应规律不同;氧化风鼓入作用导致浆液内部流速分布更加不均,使结构各柱、上部钢罐不同位置的动力响应规律差异性更大.

图19 工况 d 频谱图.(a)位移频谱;(b)加速度频谱Fig.19 Displacement (a) and acceleration spectra (b) of Condition d

4 结论

(1)通过对结构进行动态视频分析,研究了结构运动轨迹的规律,对复杂的AFT厂房结构,采用现场视频监测的方法可快速明确结构运动轨迹.

(2)根据结构加速度及位移监测,定量分析结构不同部位的振动响应,结构的振动主要有钢罐内搅拌机的作用造成结构振动,氧化风鼓入加剧了结构振动,内部浆液运动的不规律性引起结构各部位动力响应的差异性,导致结构不同部位出现不同程度的损伤.

(3)提出了简化搅拌机与氧化风作用的模拟方法,并验证了此方法简单、快捷、有效.将AFT结构的数值模拟工况d的计算结果与现场监测工况①的结果对比发现,各点的位移及加速度响应拟合,简化的模拟方法可为分析此类结构振动响应、损伤机制以及加固设计提供参考.