500 kA大型预焙槽高等级低铁优质原铝生产实践

2022-06-16穆旭平朱建军

穆旭平,朱建军

(山西中铝华润有限公司,山西 兴县 033600)

电解铝生产用氧化铝为原料,冰晶石为主要熔剂,通入直流电进行电解,形成冰晶石-氧化铝熔盐电解法。直流电通入电解槽,在阴极和阳极上发生电化学反应,得到电解产物,阴极上是液体原铝,铝液用真空抬包抽出后,经过净化和过滤,浇铸成多种商品铝锭,或直接送至下游铸造厂作为原料。作为原料的液态原铝中含有20多种金属杂质,杂质含量是影响原铝品质的主要因素,其中最主要的杂质是铁和硅。在多年的生产实践中,由于电解工艺本身的特点,影响电解原铝液质量的最主要的杂质是铁,而波动最大的杂质也是铁,铁含量升高直接会造成原铝液品位的降低,会影响后续铸造配铝工作,造成产品等级下降,进而影响到产品销售收益,公司自投产以来,坚持走高质量发展道路,将实现铝锭Al99.85率100%作为追求的目标,所以,降低铝液铁含量是实现高等级低铁优质铝锭质量的必然选择。

1 电解铝液杂质分析

1.1 铝液铁含量

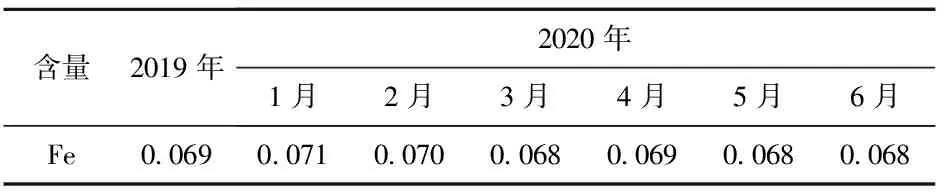

公司自投产以来,原铝液铁含量一直维持在0.07左右,见表1,为了提高铝锭质量,如何降低原铝液铁含量成为技术人员攻关的目标。

表1 实施前原铝液铁含量 %

1.2 影响原铝铁含量的主要因素

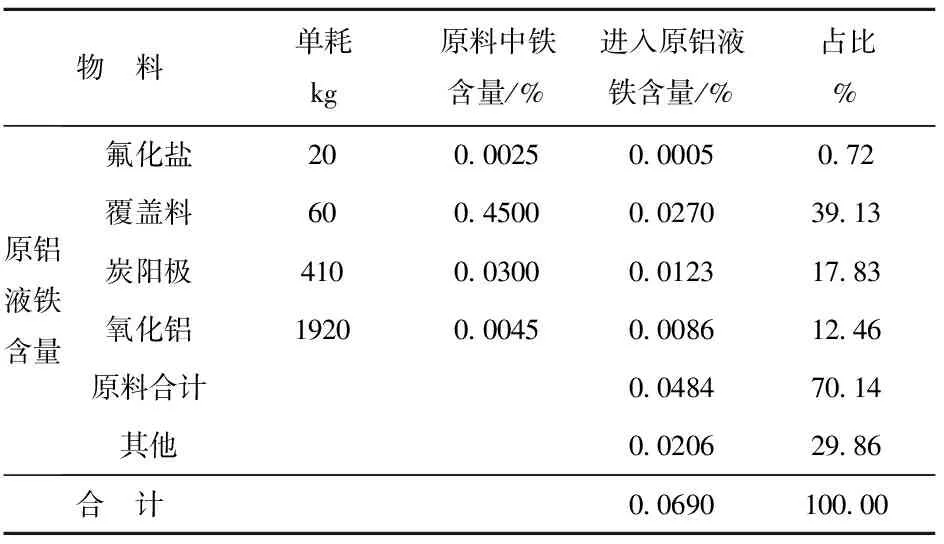

为了提高原铝质量,以便采取相应的措施,首先对原铝液中铁的来源进行了分析,见表2。通过分析,原铝液铁含量的主要来源为以下几个方面:

表2 原铝液中铁元素来源平衡分析

(1)原料方面:从氧化铝、氟化铝、炭阳极、覆盖料中带入;

(2)操作方面:操作用铁工具在高温下熔化进入铝液;操作不当,阳极化钢爪;组装浇铸质量差,磷铁带入;

(3)电解槽内衬方面:由于槽内衬破损,致使槽壳钢板和阴极钢棒中的铁被液态原铝部分溶解。

通过对铁、硅含量的来源研究分析,电解系列为刚启动的电解槽,侧部温度为300℃左右,阴极钢棒温度为160℃左右,原铝硅含量稳定维持在0.02%左右,确定槽内衬完整未破损,电解槽破损不是铁含量升高的原因;钢爪化爪占比较少,只影响个别槽原铝质量,不会造成工区及系列铁含量升高,可以排除化爪影响铁含量。

综合以上分析,为了解决原铝铁含量高的问题,我们从原材品质、电解生产工艺及操作、组装浇铸、覆盖料除铁等方面采取措施,以实现降低铝液中铁含量的目的。

2 原材料品质管控

在执行企业质量标准的基础上,制定原辅材料质量验收制度,对氧化铝、氟化铝、阳极等主要原料执行标准控制,建立质量追溯机制,从源头杜绝不合格原辅材料进入流程,对于让步接收的原料,采取物料少量混兑或单槽集中使用原则。

2.1 原材料标准管控

参考电解铝项目的初步设计,依照国家及有色行业标准,结合生产实际需要制订企业内控标准;采购部门按照企业内控标准,在采购合同中将质量标准涵盖进合同条款中,进行质量约束,同时明确质量违约责任及赔偿;进厂原材料必须在合格供方名录中采购。

2.2 原材料验收管控

制定大宗原材料质量验收管理办法,明确各验收环节责任单位,建立管控流程;质量部门做好取样、化验分析,并及时发布化验结果;采购部门依据质量标准及化验分析情况,做好不合格品的处置;生产部门做好跟踪使用及效果评价。

2.3 原材料不合格管控

原材料入厂后,由于化验分析的滞后性,在外观质量合格的情况下,取样完成后,卸车入库进入待检区,化验结果公布后,根据化验分析指标,合格原材料进入生产流程使用;不合格原材料根据指标情况,一是直接退货处理,二是按照原材料让步处置管理办法,进行让步处理;让步处理的原材料进入不合格区,根据生产需要合理安排使用。

例13标题中的Ties That Bind(收紧绳索)比喻通过政策工具来发展有益于竞争的专利联营;此外,Pool(水池、联营)具有双关,在译文中译为联营。例14也是运用比喻来表明KSR案所确立的专利法上“显而易见性”(我国专利法称“创造性”)标准的荒谬性,但如果直译该修辞,则汉译后的标题过长且与译文的正式文体不太协调。译文根据论文的观点,将设问句改译为陈述句,观点明确、语言庄重。

2.4 预焙阳极升级管控

针对阳极厂家多、指标差异的现状,阳极入库后,组装工序进行分厂家堆放,后期按照不同厂家,不同铁含量阳极分批进入生产,并在每组阳极上标明生产日期,阳极铁含量;运输工序按照电解使用计划,将不同厂家的阳极转运到电解固定使用工区;电解工序对转运阳极进行验收、记录,重点记录阳极铁含量及上槽极号,便于后续阳极质量的追溯;通过各环节措施的把控,从源头控制了阳极铁含量影响电解原铝质量。

3 电解生产工艺及操作管控

制定了《500 kA电解槽生产工艺技术标准》,此标准规定了电解槽生命周期全过程的工艺标准,匹配合理的工艺技术条件;全面推行正常生产工艺技术标准化管理,实现电解槽工艺技术标准化,解决电解槽工艺差异性问题,保障长周期的生产稳定。制定电解生产主要工序操作指导书,制做电解换极、出铝、捞炭渣等主要工序视频;覆盖全员培训,提升技术水平,各层级严格执行工序操作标准,精细化作业,杜绝生产异常。

3.1 电解生产工艺

电解工艺技术条件管理是电解生产的核心部分,直接影响到电解生产的平稳,因此,在电解工艺技术条件上,建立“稳定”压倒一切的管理思路,严格按照工艺标准控制,要求铝水平21~23 cm,电解质水平18~20 cm,分子比2.45~2.55;技术条件合格率保持在95%以上,技术条件的稳定保持,为建立规整的炉膛奠定基础,稳定的槽况和规整的炉膛为原铝质量的保持创造条件。

3.2 电解生产操作

电解生产操作主要有换阳极、出铝、捞炭渣等,操作中主要防止铁、硅杂质进入电解槽,通过标准操作抓关键工序、动作,解决杂质入槽问题。

3.2.1 换阳极作业

使用天车抓斗,打捞干净电解槽内的结壳块;换极时必须进行浇对极防氧化;新极定位使用天车自动定位,高度比残极高1.5 cm。

3.2.2 出铝作业

3.2.3 捞炭渣作业

精细操作,使用完好的工具;及时冷却或更换工具,避免熔化铁器。

4 组装浇铸质量管控

制定了组装浇铸质量操作及验收标准,开展提高浇铸质量劳动竞赛,实行岗位人员挂钩考核,从组装源头杜绝磷铁直接入槽或间接循环进入系统运行。

严格执行磷生铁配方,根据炉前分析,及时调整成分,确保铁水的流动性,为浇铸质量保障打好基础;建立班组自检、部门抽检与电解上槽前检查的三级检查体系,确保浇铸不合格、表面清理不干净的阳极不进入电解槽。

5 覆盖料除铁

电解换极后作为保温使用的覆盖料主要来源是残极上的保温料,残极上的保温料通过破碎系统破碎达到一定粒度后,重新返回电解流程,直接覆盖于阳极上,随着生产的进行而消耗,这部分原料因经过多次循环利用粘附较多的阳极钢爪氧化铁,其铁含量较高。在此循环过程中,大量的杂质进入流程,通过化验分析,覆盖料主要的杂质成分为铁,而铁含量的高低直接影响电解槽的原铝液质量。经过铁平衡分析发现,由原料带入的铁贡献比平均为70.14%(按照当期原铝铁含量平均值核算),其中覆盖料铁含量贡献率为39.13%,见表2。

5.1 关键控制点增加除铁器吸附明铁

电解车间到周期后更换下残极上的氧化铝结壳块,通过组装电解质清理机清理后,经电解质破碎系统破碎至10 mm以下,贮存在电解质料仓中,根据生产需要重新返回电解车间作为阳极覆盖料使用。

为彻底清除覆盖料破碎过程中各环节带入的铁含量,公司从组装工艺及破碎环节做了大量的工作,主要做法是在关键控制点上采取了加装各类型的除铁器进行除铁,主要为:汇总皮带加装电磁除铁器、大倾角皮带加装皮带除铁器、18米皮带加装滚筒皮带除铁器和强磁棒(如图1)。

图1 电解质破碎流程图

5.2 成品仓下料口加装强磁滚筒除铁器

原有组装除铁器只能吸除明铁,夹杂在破碎料中的氧化铁由于现有除铁器吸除过程中不能跟保温料充分接触,导致大量的氧化铁进入料仓中,通过在成品仓下料口加装滚筒除铁器,使合格的保温料与除铁器充分接触,实现了氧化铁在进入料仓时,利用滚筒除铁器将其完全吸出。

5.3 氧化铁通过螺旋输送

传统做法是将三层除铁器除后的氧化铁通过人工清理后,将其送入地面,此环节会造成员工劳动强度大,同时会造成氧化铁杂质二次进入系统,通过创新思维,利用螺旋将氧化铁通过管道输送方式直接将其送入地面,然后利用铁箱或布袋将其回收,通过叉车直接送入指定位置,减少了清理环节杂质再次进入流程。

5.4 智能化控制除铁器

原有除铁器主要依靠人工操作卸铁,岗位工的责任心直接影响除铁效果,当除铁器的卸铁间隔大时,破碎料中的铁就会因除铁器过载而无法吸除,从而导致破碎料铁含量过高;为此,对除铁器进行自动化升级改造,改造后将原有人员定时操作出铁变为除铁器定时除铁,完全实现智能化,从而杜绝了人为操作造成的除铁器除铁效果差、除铁不干净等。

5.5 改造钢爪抛丸机

原有的钢爪抛丸机处理一组钢爪的运行速度为240秒,小时处理能力为15组,运行速度慢,不能满足当班生产量,超过三分之二未处理的钢爪直接进入流程使用。造成电解在使用过程中,大量的氧化皮进入电解槽中,严重影响电解原铝质量。通过将钢爪抛丸机进行改造,钢爪抛丸清理机的推车机由原来的气缸推动、拉出改为气缸抱紧、减速电机驱动退出,可实现48组/小时以上。实现了进入生产流程的每组钢爪都进行钢爪氧化皮的清理,减少了氧化铁进入破碎流程。

图2 钢爪抛丸机除铁效果

5.6 精细管理

为了保障除铁器的运行效果,确保安装的除铁器达到除铁目标,从精细化管理入手,以保证除铁器的除铁效率。

一是电解每班清检明铁,将铁器具等杂物拣选出来并定期回收;二是现场调度每班监督负责除铁设备的运行,确保正常运行,保证除铁效果;三是对于组装除铁器除出的铁渣,要求组装每班清理干净,建立铁渣量跟踪台账。

6 实施效果

通过以上措施的实施,原材料铁含量得到有效控制并稳定保持,覆盖料铁含量平均值从实施前的0.45%降低到0.21%以下。电解原铝液铁含量从0.069%降到0.051%。极大地提升了原铝质量品位;每吨低铁铝比普铝多销售30元,2020年实现低铁创效485万元。

表3 实施前后覆盖料铁含量

表4 实施前后原铝液铁含量

7 结 语

影响原铝液铁含量的因素较多,通过铝液铁平衡的分析,查找确定了影响原铝液铁含量的主要因素;重点分析了原铝液铁元素的来源,找出了控制原铝液铁含量的重点,对原材料品质、电解生产工艺及操作、组装浇铸质量等进行管控,覆盖料除铁,使原材料铁含量稳定控制,过程操作程序化、标准化,阳极覆盖料铁含量从0.45%降低到0.21%,原铝液铁含量从0.069%降低到0.051%,达到了降低原铝液铁含量, 实现高等级低铁优质铝锭质量的目标。