粉煤灰提铝残渣碱浸过程中氧化硅的溶出行为

2022-06-16王丽萍

李 超, 王丽萍

(1.神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300;2.国家能源集团煤炭伴生综合利用研究中心,内蒙古 鄂尔多斯 010300)

神华集团自主研发的粉煤灰“一步酸溶法”提取氧化铝工艺,利用盐酸浸出粉煤灰,成功提取出符合国标要求的冶金级氧化铝,该方法得到的酸溶渣因含有丰富的SiO2,故又被称为“高硅尾渣”。其中:氧化硅含量约占68%、氧化铝含量占16%,通过碱溶出可获得硅、铝酸根离子,进一步提高粉煤灰中的硅、铝的综合利用率,可代替化学试剂偏铝酸钠与硅酸钠,意义重大。目前,我们已经成功利用高硅尾渣为原料,采用固相熔融-水热合成和碱浸水热合成技术制备了4A分子筛、13X分子筛[1-3]。

早期,诸多学者为了提高粉煤灰的综合利用率,均采用碱浸-预脱硅技术详细研究了粉煤灰的碱浸行为;陈晨等[4-5]研究了粉煤灰的碱浸体系的过程分析:影响因素和反应动力学;薄春丽等[6]研究了粉煤灰在稀碱液中的预脱硅行为,当碱浓度为150 g/L、温度95℃、溶出时间为1 h时,氧化硅的溶出率达到23.15%;李军旗等[7]在碱浓度30%、温度90℃、液固比为30∶1、溶出时间2 h时,SiO2溶出率达到58%; 杜淄川[8]在高温高压下,考察了高压釜中高铝粉煤灰的预脱硅行为,氧化硅溶出率达到42.5%、氧化铝溶出率仅为1.83%;然而,对于粉煤灰酸法提铝后尾渣的综合利用研究较少,本文详细考察碱浸条件对粉煤灰提铝尾渣的氧化硅溶出率的影响;同时,通过浸出温度考察高硅尾渣的浸出动力学行为,并计算了表观反应活化能,为粉煤灰的高效利用提供理论依据。

1 实 验

1.1 实验材料

本实验试验所用的原料来自神华氧化铝厂的高硅尾渣,具有硅铝比高、酸性强等特点,组成成分的质量分数见表1。

由表1可知,高硅尾渣的主要成分是氧化硅和氧化铝,氧化硅含量高达68.46%,氧化铝含量达到12.98%,二者通过碱液浸出获得可溶性硅源和铝源,能够替代传统的化工原料如硅酸钠与偏铝酸钠,用于分子筛系列产品的合成原料。

表1 高硅尾渣成分 %

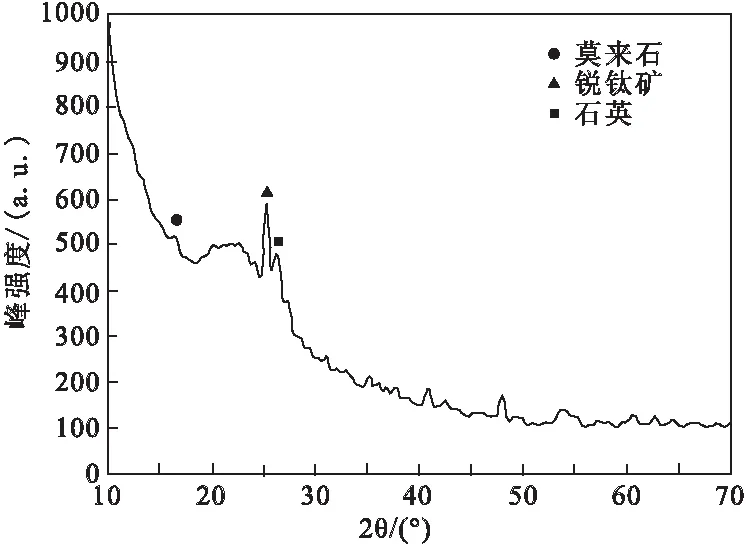

由图1可知,粉煤灰提铝后高硅尾渣的主要成分是以无定形的氧化硅为主,同时含有少量的石英、锐钛矿和莫来石。

图1 高硅尾渣的XRD谱图

1.2 实验仪器

D8 ADVANCE X射线衍射仪(德国布鲁克AXS有限公司);Laser SHIMADZU SALD-3101 analyser激光粒度分析仪;Optima-8000电感耦合等离子体原子发射光谱仪(PerkInElmer);磁力搅拌电加热套;三颈烧瓶;温度计;真空抽滤泵。

1.3 实验方法

取一定量的粉煤灰提取氧化铝后的高硅尾渣,水洗3~5次用于去除其吸附的氯离子,于120℃烘箱中烘干;准确称量60 g尾渣固体加入三颈烧瓶中,加不同浓度和体积的NaOH溶液,采用加热套加热,温度可控,磁力搅拌一定时间,真空泵抽滤后,稀释滤液通过ICP测定成分,计算高硅尾渣中氧化硅的溶出率。

2 结果与讨论

2.1 各因素影响

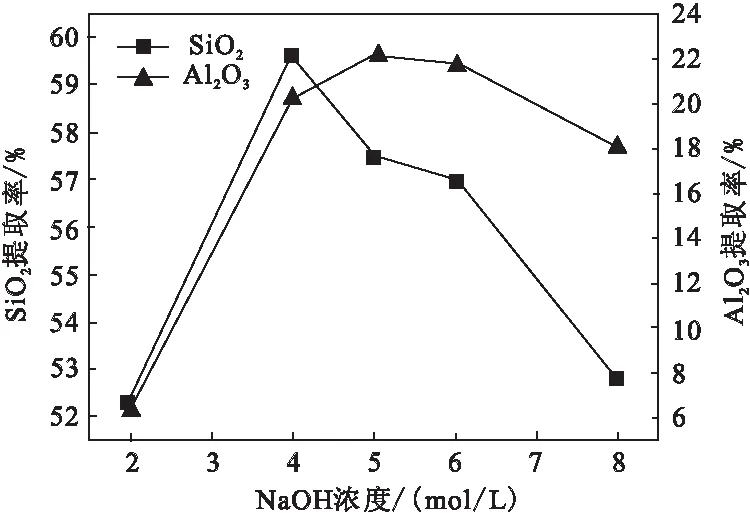

2.1.1 氢氧化钠初始浓度的影响

初始反应温度为80℃、液固比为5∶1、反应时间为2 h的条件下,我们考察NaOH初始浓度对高硅尾渣中SiO2提取率的影响。如图2所示:高硅尾渣中SiO2的溶出率随 NaOH溶液的初始浓度增加而升高,并在浓度为4 mol/L时达到最大,SiO2的溶出率为56.99%;这是由于溶液体系中OH-数量增大促进了高硅尾渣中SiO2的溶出。随着氢氧化钠初始浓度的继续增加,SiO2的溶出率呈现下降趋势;这是因为高硅尾渣中依然含有少量的高岭石,过量的OH-离子,使得高岭石中的氧化铝继续溶解,存在如下反应:

图2 氢氧化钠浓度对高硅尾渣中氧化硅溶出率的影响

SiO2+2NaOH→Na2SiO3+H2O

(1)

A12O3+2NaOH→2NaAlO2+H2O

(2)

溶液中的NaAlO2和Na2SiO3将发生反应生成聚合的铝硅酸钠,是SiO2的溶出率下降的主要原因。薄春丽[6]研究了高铝粉煤灰在稀碱溶液中的溶出行为,当碱溶液中硅铝比达到0.99时,碱液中硅酸跟与铝酸根存在形成羟基方钠石的可能性,方程式如下:

8Na++6AlO2-+6SiO32-+10H2O

→Na8A16Si6O24(OH)2·4H2O+10OH-

(3)

事实上,针对反应原料组成、性质的不同(粉煤灰、高硅尾渣),以及碱液浓度对硅、铝溶出效果的差异性,导致溶液中硅酸根的赋存状态有显著差异,如单体、二聚体及多聚体等;同时,碱溶液中的硅铝比也不同,因此形成的硅铝化合物也会存在差异,不能一概而论。

本实验中,高硅尾渣中氧化铝的溶出率同样随初始氢氧化钠浓度的增加而增大,并在5.0 mol/L时达到最大为22%;该现象再次说明:氧化硅比氧化铝更容易浸出,随着初始氢氧化钠浓度的继续增加,二者溶出率同时下降明显,主要归因于:该实验条件下,高硅尾渣中SiO2与A12O3的溶出率小于溶液中NaAlO2和Na2SiO3的结合速率。

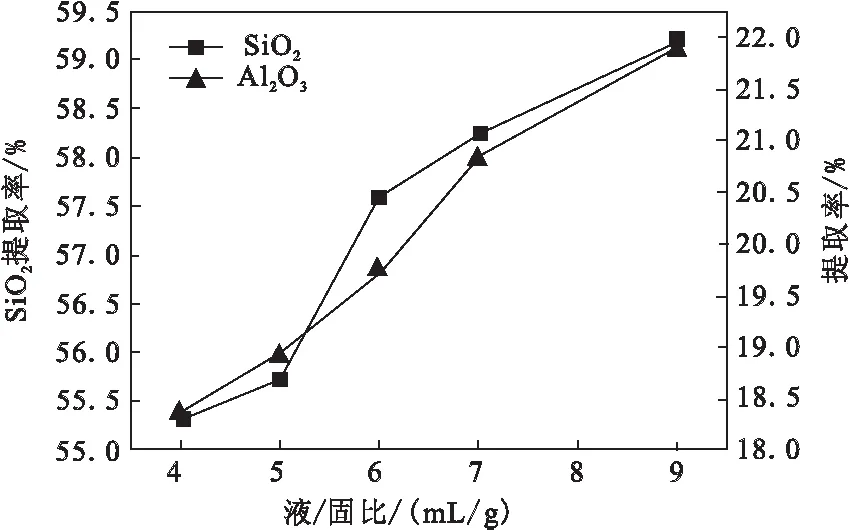

2.1.2 液固比对氧化硅溶出率的影响

初始NaOH浓度为4.0 mol/L、反应温度为80℃、反应时间为2 h的条件下,我们考察液固比对高硅尾渣中SiO2提取率的影响。如图3所示:高硅尾渣中SiO2的溶出率随液固比由4∶1增至9∶1,SiO2的溶出率由55.27%增加至59.24%;A12O3的溶出率由18.3%增加至21.79%;可见,初始反应条件中的液固比越大,对高硅尾渣中SiO2与A12O3的溶出率提高越有利;然而,考虑到经济运行成本与后续应用环境,最终确定液固比为6∶1。

图3 液固比对高硅尾渣中氧化硅溶出率的影响

2.1.3 浸出温度对氧化硅溶出率的影响

NaOH初始浓度为4.0 mol/L、液固比为6∶1、反应时间为2 h的条件下,我们考察浸出温度对高硅尾渣中SiO2提取率的影响。如图4所示: 随浸出温度由50℃增至70℃,高硅尾渣中SiO2的溶出率从54.19%增加至57.1%;这是由于溶液温度升高能够加速溶液中的离子的迁移速率,促进了化学反应的进行;同时,高硅尾渣中的硅铝酸盐的键振动形式将更为活跃,更易断裂,进而提高了SiO2与A12O3的溶出率。

图4 浸出温度对高硅尾渣中氧化硅溶出率的影响

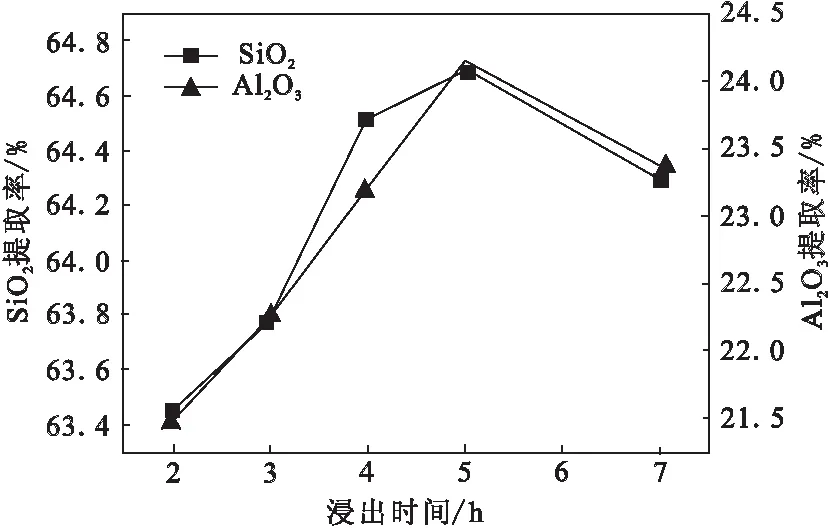

2.1.4 浸出时间对氧化硅溶出率的影响

图5 浸出时间对高硅尾渣中氧化硅溶出率的影响

2.2 浸出前后样品分析

2.2.1 高硅尾渣碱浸前后样品的XRD分析

如图6所示,在最佳碱浸反应条件下,碱液浸出后的剩余物质物相发生了明显变化,与图1原样的XRD谱图对比:无定形SiO2消失明显;而且出现了尖锐的锐钛矿与莫来石的衍射峰;此外,出现了新的物相在2θ=19.6°、30.5°、32.5°、35.6°等方沸石(Na(Si2Al)O6·H2O)的衍射峰[9],该现象证明了碱浸高硅尾渣的反应后期,溶液中的NaAlO2和Na2SiO3的结合速率远高于二者的溶出速率,形成了新物相,是SiO2与Al2O3溶出率降低的主要原因,该结果与实验部分2.1.1获得的实验结果一致,即形成新的硅铝化合物主要取决于溶液硅铝比及硅酸跟的存在状态,单体、二聚体或多聚体等因素。

图6 高硅尾渣碱浸后的XRD谱图

2.2.2 高硅尾渣碱浸前后样品的SEM分析

最佳碱浸反应条件下,高硅尾渣经碱液浸出后的剩余物质与原料相比,形貌发生变化。如图7所示,高硅尾渣表面存在硅胶状的物质、颗粒尺寸较大与较小的空隙;而浸出后剩余物质中的表面硅胶大部分溶解,颗粒尺寸较小、孔隙度较大。通过XRD分析结果,未溶解的物质应该为难溶的莫来石相和锐钛矿相。

图7 高硅尾渣碱浸前后的SEM谱图

2.3 高硅尾渣浸出的动力学研究

碱液浸出高硅尾渣提取硅源和铝源的反应,伴随副反应的发生[10]。因此,浸出实验中取前40 min数据进行氧化硅的动力学分析。假定氢氧化钠质量浓度与矿物颗粒粒径保持恒定的情况下,可以用收缩核模型来描述氧化硅的浸出动力学。在无固体产生的情况下,按照控制步骤的区别收缩核模型分为液体边界层扩散控制和化学反应控制两种类型[11-13],当反应为液体边界层扩散控制时,氧化硅的动力学方程为:

1-(2/3)X-(1-X)2/3=K*t

(4)

当反应为化学反应控制时,氧化硅的动力学方程为:

1-(1-X)1/3=K**t

(5)

式中:X——反应时间为t时刻的SiO2浸出率,%;

K*——液体边界层扩散控制的速率常数,s-1;

K**——化学反应控制的速率常数,s-1。

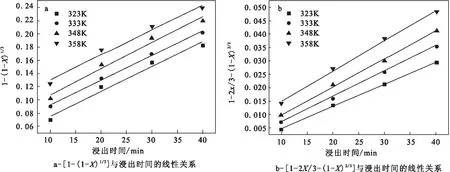

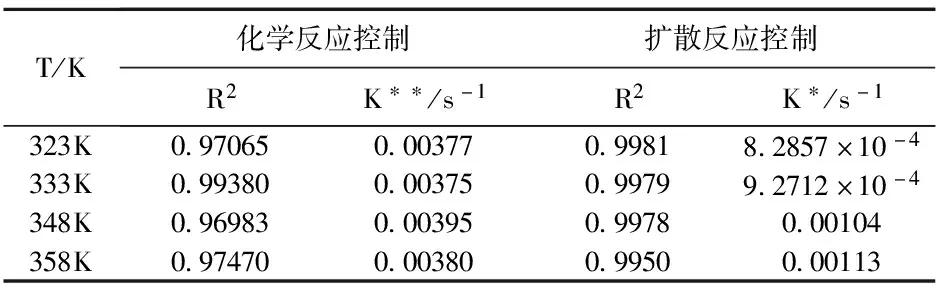

我们将前40 min的浸出实验氧化硅浸出率数据代入液体边界层扩散控制和化学反应控制的动力学方程中,来验证和明确高硅尾渣碱液浸出氧化硅行为的动力学控制因素,结果参见图8和表2。

图8 不同温度下浸出动力学与时间的线性关系

表2 不同温度下浸出动力学参数

由表2 得出结论:高硅尾渣的碱液浸出氧化硅的行为更加符合液体边界层扩散控制的动力学曲线,即动力学方程(4)有良好的线性回归关系。与之相比,动力学方程(5)的线性回归系数偏低一些。因此,我们推断高硅尾渣中氧化硅的浸出过程属于液体边界层扩散为主收缩核模型。

在化学反应中,可通过Arrhenius方程计算反应的表观活化能:

Ink=-Ea/RT+InA

(6)

式中:Ea——反应的表观活化能,kJ/mol;

R——摩尔气体常数;

T——反应温度,K;

k——反应速率常数;

A——频率因子。

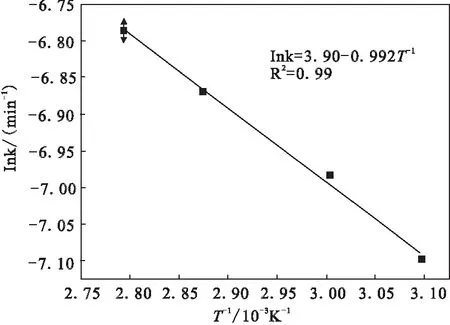

我们以lnk为纵坐标、1/T为横坐标作图,结果见图9。

图9 浸出SiO2 的 lnk-T-1 关系曲线

图9显示lnk与1/T呈现良好的线性关系,斜率为-Ea/R,R取值为8.314,线性方程式为 Ink=-3.91-0.992T-1,求得该浸出反应的表观活化能为8.247 kJ/mol。这一表观活化能与王若超等[14]粉煤灰提取残渣浸出硅的活化能8.668 kJ/mol的结果相近,而且活化能介于4.0~12 kJ/mol之间[15-16],表明高硅尾渣碱浸提硅的反应前10~40 min内,属于收缩核模型中的液体边界扩散控制。

3 结 论

本文以循环流化床粉煤灰“一步酸溶法”提取氧化铝后的高硅尾渣为原料,通过碱液浸出方式成功提取了部分氧化硅和氧化铝,为高硅尾渣中的硅源与铝源回收与利用提供了新途径,高硅尾渣碱浸实验结果表明:

(1)原料组成差异(粉煤灰、高硅尾渣)和碱液浓度差异,使其对硅、铝溶出效果的存在差异性,影响了溶液中硅酸根的存状态,如单体、二聚体及多聚体等;进而导致碱溶液中的硅铝比不同,形成的硅铝化合物也不同。

(2)在 NaOH 浓度为4.0 mol/L、液固比为 6∶1、浸出温度70℃、浸出时间为4 h,SiO2溶出率达到64.70%。

(3)在碱浸过程中高硅尾渣在碱液中溶解的硅酸钠与铝酸钠会再次结合生成方沸石Na(Si2Al)O6·H2O。

(4)氢氧化钠溶液浸出高硅尾渣中的SiO2反应的表观活化能为8.247 kJ/mol,前40 min内,该反应遵循液相界面扩散控制的收缩核模型。