7A06铝合金空心圆铸锭裂纹产生的原因及其控制措施

2022-06-16裴长世雷延霞

裴长世,雷延霞

(1.青海省金星矿业有限公司,青海 西宁 810000;2.青海省工业学校,青海 西宁 810000)

由于空心圆铸锭的结晶组织要优于实心圆铸锭的,且加工过程中产生的几何废料少,生产成本低,用铝合金空心圆铸锭挤压管材已经成为一种趋势。某公司为用户生产规格为Ф136 mm×4.5 mm的7A06铝合金无缝管,结合公司挤压设备状况和挤压参数计算,确定无缝管挤压用Ф258 mm/Ф136 mm规格的空心圆铸锭。在生产试验阶段,7A06铝合金空心圆铸锭常常出现裂纹缺陷,导致空心铸锭报废。为此,对裂纹缺陷产生的原因进行了分析。

1 7A06铝合金空心锭裂纹缺陷产生的原因

在Ф258 mm/Ф136 mm规格7A06铝合金空心铸锭的铸造缺陷中,由于裂纹缺陷所形成的废品最多。某公司对2017年度因铸造缺陷而报废的7A06铝合金空心圆铸锭进行了统计,结果表明,在整个150件空心锭废品中,裂纹缺陷废品为120件,占废品总量的80%。由此可见,裂纹是影响7A60铝合金空心圆铸锭质量的主要因素。

1.1 7A06铝合金特性对其空心锭裂纹倾向的影响

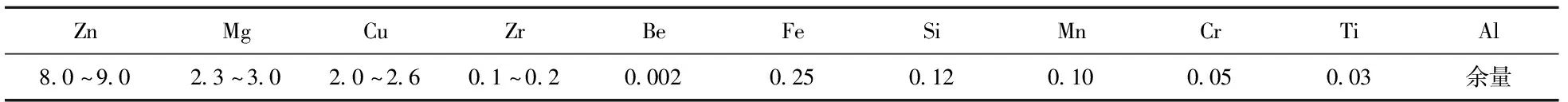

7A06铝合金化学成分如表1所示。

表1 7A06铝合金的化学成分(质量分数/%)

由表1可以看出,7A06铝合金中的合金元素除Zn、Mg、Cu外,还添加了一定量的Zr元素,该合金的组成比较复杂。7A06铝合金的合金化程度高,各合金元素含量总和占合金总质量的13.3%~14.8%。由于合金中Zn、Mg元素含量高,合金的结晶温度范围宽,固-液区塑性低,加之合金中的强化相种类较多,因此合金熔体流动性差,导致合金铸造性能差,因此合金铸锭易产生气孔、疏松和裂纹缺陷。同时,由于合金中的ω(Mg)高达2.3%~3.0%,合金具有钠脆性倾向,也增加了7A06铝合金的热裂倾向。

1.2 合金中各元素对7A06铝合金空心锭裂纹倾向的影响

7A06铝合金中合金元素和杂质元素较多,几乎每个元素对其裂纹倾向都有影响。

Zn元素:Zn元素是7A06铝合金中的主要合金化元素。Zn元素可以与合金中的Mg元素形成η(MgZn2)和T(Al2Mg2Zn3)相,对合金产生明显的强化作用,但使合金的塑性降低。由于7A60铝合金的ω(Zn)高达8.0%~9.0%,使合金熔体的粘度增加,流动性降低,铸造性能下降,导致合金铸锭凝固后期补缩较为困难,增大了合金形成疏松和气孔缺陷的倾向,进而增加了合金铸锭开裂倾向。因此,随Zn含量增加,7A06铝合金的裂纹倾向增加。

Mg元素:在7A06铝合金中,Mg含量的增加可降低合金铸锭的裂纹倾向性,这可能是由于合金在凝固过程中,Mg元素与Si元素形成Mg2Si相,降低合金中游离硅数量的缘故。

除了Zn、Mg各自含量对7A06铝合金空心铸锭的影响外,Zn、Mg元素的相对含量(即ω(Zn)/ω(Mg)比值)对7A06铝合金空心锭也有很大的影响。随着ω(Zn)/ω(Mg)比值增大,7A06铝合金塑性越差,7A06铝合金空心铸锭铸造时产生热裂的倾向性增加[1]。

Cu元素:7A06合金中的Cu元素含量较高,虽然对提高合金强度有一定的积极作用,但这对于7A06合金热裂倾向的控制极为不利。因为Cu的加入也会增加Al-Zn-Mg-Cu合金中粗大Al2CuMg相的数量。而粗大Al2CuMg相的存在,会导致合金韧塑性下降[2],使合金的热裂倾向呈明显增加的趋势。

Zr元素:就Zr元素本身而言,对铝合金铸态晶粒具有一定的细化作用。但是,Zr元素是易使Al-5Ti-1B晶粒细化剂产生“中毒”,增大7A06铝合金空心铸锭产生羽毛状晶缺陷的的几率[3]。而羽毛晶缺陷的产生,使晶粒表面积减小,单位表面积上液膜数量和厚度增加,从而增大了7A06铝合金空心圆铸锭的热裂倾向[4]。

Fe和Si元素:Fe和Si元素是Al-Zn-Mg-Cu系合金中最为常见、但又无法避免的杂质元素,它们的存在对7A60铝合金的热裂性能有明显的影响。Fe和Si易与Al基体形成FeAl3、Al7Cu2Fe、AlFeMnSi、Al2Fe2Si和Mg2Si等不溶或难溶化合物,这些化合物为性脆,分布于铸锭的晶界或枝晶界上,在合金凝固结晶过程中,稍有应力施加就会形成应力集中,导致铸锭产生热裂,严重降低合金塑性和断裂韧性。尤其是当合金中的ω(Si)>ω(Fe)时,优先形成对合金危害作用很大的β-FeSiAl5或(Fe2Si2Al9)相,加剧合金在凝固过程中的热裂倾向。

1.3 铸造工艺参数对7A06铝合金空心锭裂纹倾向的影响

铸造工艺参数主要包括铸造温度、铸造速度和冷却强度,它们对7A06铝合金空心锭的裂纹倾向都有很大的影响。

1.3.1 铸造温度对7A06铝合金空心锭裂纹倾向的影响

由于7A06铝合金合金化程度高,结晶温度范围宽,因此,其铸造性能差。虽然提高铸造温度可以改善合金的流动性和铸造性能,并减少冷隔和疏松等缺陷,但是,铸造温度过高,会使空心铸锭的液穴加深,导致7A06铝合金熔体中的异质晶核数量大大减少,形核率降低,易产生粗大晶粒、甚至出现羽毛状晶组织缺陷。粗晶(羽毛晶)的出现,使得晶粒表面积减小,晶粒与晶粒之间的接触面积减小,导致晶粒间结合力减弱,而且晶界上存在大量低熔点共晶物,加之合金的凝固和不平衡结晶使铸锭中存在较大的铸造应力,因此,铸锭的热裂倾向增加。而铸造温度过低,会使铸锭凝固结晶时的过渡带宽变大,合金熔体的粘度增加,流动性下降,铸锭凝固过程中的排气和补缩性能降低,铸锭产生气孔、夹渣、氧化膜缺陷的机会增加。由于这些缺陷的存在,使得在稍有应力施加的情况下,就会形成应力集中现象,从而增加7A06铝合金空心铸锭开裂倾向。

1.3.2 铸造速度对7A06铝合金空心锭裂纹倾向的影响

铸造速度直接影响7A06铝合金空心铸锭的结晶速度、液穴深度及过渡带宽窄,是决定空心铸锭裂纹倾向的重要参数。铸造速度过快,会使空心铸锭的液穴变深,而铸锭的液穴深度与铸造速度成正比。当铸造速度增大时,铸锭液穴深度及温度梯度随之增大,将会在液穴中心的底部出现无法补缩的液穴区段,产生较大的收缩应力,使得铸锭热裂倾向增大。如果液穴深度过大使其底部延伸到结晶器之外,就会增加形成中心裂纹倾向,位于结晶器外的液穴底部,由于周边金属已经凝固,造成空心铸锭壁厚中心收缩发生困难,导致在铸锭内层形成拉应力,当这种拉应力增大到超过当时温度下铸锭的延伸率极限时,便形成了中心裂纹。

1.3.3 冷却强度对7A06铝合金空心锭裂纹倾向的影响

在7A06铝合金空心铸锭铸造过程中,铸锭的冷却强度及冷却水分布的均匀性对铸锭裂纹倾向有很大的影响。由于空心铸锭铸造时有两套水冷(多了一套水冷芯子),如果冷却水的分布不均匀,将会造成铸锭的冷却强度不均匀,导致铸锭各部分收缩大小不一致和收缩的不同步。由于铸锭是一个整体,这种收缩大小的不一致和收缩的不同步就会在各部分之间产生热应力,从而引起铸锭裂纹倾向的增加。当热应力达到该温度下金属的抗拉强度极限时,便会导致铸锭开裂。此外,由于7A06铝合金凝固收缩率大,若冷却强度过大,空心铸锭壁厚在较短时间内产生的收缩量也会过大,更容易引起空心铸锭的裂纹缺陷。

1.4 熔体质量对7A06铝合金空心铸锭裂纹倾向的影响

熔体质量对7A06铝合金空心锭裂纹倾向的影响主要反映在熔体的气体、氧化夹杂物和熔体过热度等方面。

(1)熔体中的气体主要来自不清洁、潮湿的炉料和炉气成分,特别是在燃气炉中熔炼7A60铝合金时更加突出。如果熔体除气措施不得当,就会造成熔体中氢含量升高,加之7A06铝合金流动性差,在合金凝固结晶过程中,气体不容易排出,易形成气孔或渣气型疏松。在一定的铸造条件下,这类缺陷就会成为应力集中源,导致铸锭开裂。

(2)熔炼铸造温度。铝合金极易与炉气中的氧及水蒸气发生反应生成Al2O3夹杂物,加之7A06合金中的Mg含量较高,而Mg元素的化学活性比Al的高,7A06铝合金熔体中含有大量Al2O3和MgO夹杂物,造成7A60铝合金熔体纯净度比较低。如果熔体过滤除渣措施不当,就会在7A06铝合金空心圆铸锭中形成氧化膜夹渣缺陷。由于夹杂物与合金本体的弹性模量相差较大,在合金凝固收缩过程中二者的收缩量也会有很大差异,从而产生应力集中现象,进而导致铸锭开裂。

(3)在实际生产中,一方面由于各种原因会造成熔炼时间过长和熔体在熔炼炉和保温炉中停留时间过长,导致熔体长时间处于过热状态。另一方面,熔炼过程中燃气熔炼炉烧嘴喷射火焰直接与炉料碰撞,也会使得熔体局部产生过热。熔体过热使异质形核质点数量减少和活性衰退,在凝固结晶过程中形成粗大晶粒,甚至出现羽毛状晶组织。这种组织缺陷的出现会使得晶粒的表面积减小,造成晶粒间接触面积的减小,而接触面积的减小又会造成晶粒间结合力的减小,加之低熔点共晶和其他杂质分布于晶界上,在铸造应力作用下便会导致裂纹缺陷的产生。

1.5 空心圆铸锭工艺装备对7A06铝合金空心铸锭裂纹倾向的影响

影响7A06铝合金空心圆铸锭裂纹倾向的铸造工艺装备主要是空心圆铸锭结晶器。如果铸造前安装空心锭芯子系统时,芯子表面除锈不彻底,表面光滑程度差,或者芯子表面出现凹凸变形等,将会在铸造过程中影响芯子顺利脱模,或者将铸锭内表面拉伤,并因此造成应力集中而导致空心铸锭开裂;如果对空心铸锭外形结晶器和芯子的进出水通道检查疏通不彻底,水道或出水孔堵塞,将会造成冷却水的分布不均匀,进而造成铸锭各处冷却强度不均匀,使铸锭各处收缩不均匀而引起铸锭中较大应力形成,最终导致铸锭产生裂纹缺陷。

1.6 铸造操作对7A06铝合金空心铸锭裂纹倾向的影响

铸造操作对7A06铝合金空心圆铸锭裂纹倾向的影响重点表现在铸造开头阶段,这对于硬铝和超硬铝合金的铸造尤为关键。由于7A06铝合金铸造性能差,铸造开头阶段冷却速度大,合金凝固速度快,先凝固金属的塑韧性极低,加之铸造开头流入结晶器的熔体纯净度差(溜槽、除气除渣箱内衬及流盘上附着细微的耐火材料和金属、氧化物颗粒),极易因夹杂物的存在造成应力集中而导致锭头部位开裂。7A06铝合金空心圆铸锭铸造时进行铺底作业是消除锭头裂纹的主要措施。但如果铺底铝的纯度过低,或温度过低,或打渣不干净,或打渣完成后没有及时放流铸造等,都将使铺底操作失去意义,造成铺底操作失败,最终导致铸锭开裂。

7A06铝合金空心圆铸锭铸造收尾操作对于消除铸锭尾部裂纹非常关键。收尾时的关键操作是对空心圆铸锭进行自回火处理,如果空心铸锭回火温度不够,或铸锭的回火长度过短,必定达不到通过自回火来提高空心铸锭尾部金属塑性,进而消除锭尾开裂缺陷的目的,也将会在锭尾部位产生裂纹。

2 7A06铝合金空心铸锭裂纹缺陷的预防措施

2.1 7A06铝合金化学成分控制及优化

(1)在7A06铝合金空心圆铸锭铸造时,将Zn、Cu元素含量按照标准的下限控制,同时,将Mg含量按照标准的上限控制,有利于消除空心圆铸锭的热裂倾向。

(2)除了控制Zn、Cu元素含量于成分范围下限和Mg含量于成分范围上限外,ω(Zn)/ω(Mg)比值大小对于7A06铝合金空心圆铸锭的裂纹倾向也有很大的影响。ω(Zn)/ω(Mg)比值越大,7A06合金的强度越高,但塑性越差,空心锭的热裂倾向越大;但是,也不能将ω(Zn)/ω(Mg)比值控制的过低,否则就会使7A06铝合金达不到要求的高强度。因此,将7A06铝合金的ω(Zn)/ω(Mg)比值控制在2.7~3.0范围,合金不仅有比较理想的强度和最大的应力腐蚀抗力,而且还可以提高合金的塑性,降低合金的裂纹倾向[5]。

(3)Fe、Si含量及ω(Fe)/ω(Si)比值控制在7A06铝合金空心圆铸锭生产时,控制Fe含量在标准范围的上限,控制Si含量在标准范围的下限,且保证ω(Fe)>ω(Si),使ω(Fe)/ω(Si)≥3.5,这是因为只有当ω(Fe)/ω(Si)≥3.5以后,才能在7A06铝合金凝固结晶过程中生成较多塑性较好的骨骼状α(FeSiAl)相,从而提高7A06铝合金空心圆铸锭的抗热裂能力[4]。

(4)Na含量控制。由于7A06铝合金中的Mg含量较高,当合金中的Na含量较高时,不仅会降低7A06铝合金的铸造性能[6],而且还可能因为钠脆性原因[7]增加空心圆铸锭的热裂倾向。因此,在7A06铝合金熔铸过程中,应控制ω(Na)<5×10-6。

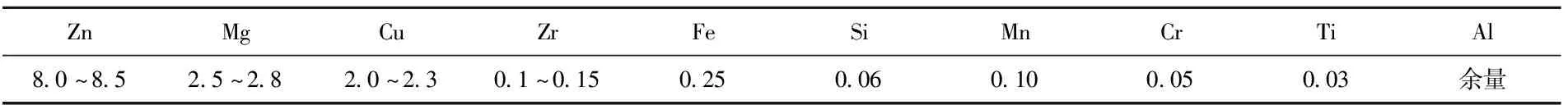

根据上述措施,对7A06铝合金空心圆铸锭的化学成分进行优化,见表2。

表2 优化后的7A60铝合金的化学成分(质量分数/%)

2.2 7A06铝合金空心铸锭的熔铸工艺控制

2.2.1 7A06铝合金熔炼用炉料的质量控制

7A06铝合金熔炼用的主要炉料包括:99.70%的重熔铝锭、Al-Zn-Mg-Cu系一级工艺废料、电解铜板、纯金属锌锭(Zn-1)、纯金属镁锭(Mg-1)、锆盐(KZrF6)、Al-5Ti-1B晶粒细化剂和2号熔剂。在选用回炉料时,除了要保证其干燥和无油污、泥沙、水分污染外,还要通过炉料精细化管理手段,确保回炉料没有粗大晶粒、羽毛状晶粒和光亮晶粒等组织缺陷,避免因为炉料遗传性[8]引起7A06铝合金空心圆铸锭中出现粗大晶粒、羽毛状晶粒和光亮晶粒等组织缺陷,导致7A06铝合金空心圆铸锭裂纹倾向增加。

2.2.2 7A06铝合金熔炼工艺控制

以加快7A06铝合金熔炼速度、减少金属氧化烧损和提高熔体质量为目的,按照以下投料顺序加料熔化:熔铝锭+工艺废 →电解铜板(1083.4℃)→纯金属锌锭(419.53℃)→干燥锆盐(KZrF6)→纯金属镁锭(648℃)。因为要提高Zr元素实收率,添加锆盐时,必须将熔炼温度提升至800℃左右[9],待锆盐完全熔化后,利用电磁搅拌使熔体温度和化学成分均匀化,然后将熔体温度降至正常熔炼温度720~750℃。最后以装填镁笼形式添加金属镁锭。之所以将镁的添加放在最后,是因为金属镁极易氧化烧损,增加7A06铝合金熔体的吸气和造渣倾向,如果先加入纯镁锭,在比较长的熔炼过程中,必将造成金属镁的严重烧损,使合金中的ω(Zn)/ω(Mg)比值增加,从而加大7A60铝合金空心圆铸锭的裂纹倾向。熔炼过程中用电磁搅拌装置对熔体进行搅拌,以降低由于Zn、Cu元素偏析而导致的7A06铝合金空心铸锭热裂倾向增加[10]。

2.2.3 7A06铝合金熔体的炉内精炼工艺控制

为提高熔体纯洁度,在熔炼炉内用四氯化碳浸泡砖对熔体进行预精炼,然后静置、扒渣、取样分析并用2号熔剂覆盖熔体。

7A06铝合金熔体转入静置炉后,同时用炉底透气砖精炼装置和高纯氩气为载体向熔体通入四氯化碳的方式对7A06铝合金熔体进行联合精炼,以除去熔体中的非金属夹杂物、溶解氢和钠等碱金属杂质。在熔体成分和温度调整至工艺要求后,用2号熔剂覆盖熔体并进行10~15 min静置后,进行放流铸造。

2.2.4 7A06铝合金空心铸锭铸造工艺控制

(1)选择热顶铸造工艺进行Ф258 mm/Ф136 mm规格空心铸锭铸造。这是因为热顶铸造具有下列特点[11]:因为热顶结晶器的有效结晶高度小,铸锭冷却速度提高,使铸锭晶内结构更为细薄,也使铸锭的液穴变浅,过渡带变窄,因而铸锭密度提高,化学成分沿铸锭截面的分布更为均匀,力学性能高(尤其是铸锭边部);同时由于热顶铸造取消了漏斗,实现了同水平供流,结晶器内液面氧化膜稳定,不发生搅动,因而有效防止了熔体的二次污染,提高了金属内部纯洁度。

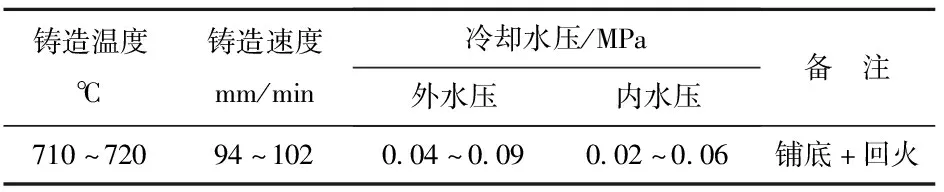

(2)7A06铝合金空心铸锭热顶铸造工艺参数见表3。

表3 7A06铝合金空心锭的热顶铸造工艺参数

(3)7A06铝合金空心圆铸锭的铺底和回火工艺。为防止7A06铝合金空心圆铸锭的锭头开裂,在铸造开始之前,必须进行铺底作业,控制铺底铝液的纯度不低于99.70%,铺底铝液厚度不小于35 mm,铺底铝液温度在700~720℃,并在铺底后认真进行打渣操作,防止因夹渣造成应力集中导致锭头产生裂纹。上述操作完成后,立即使进行放流铸造,以防时间过长铺底铝液凝固失去铺底的意义[12-13]。为防止7A06铝合金空心圆铸锭产生锭尾裂纹,对锭尾部位进行自回火处理。其方法是,铸造结束时,让铸锭上部80~100 mm长度范围依靠液穴内残余金属的余热自动加热至350℃以上的操作过程,可使浇口部位的晶格歪扭回复,从而提高铸锭浇口部位的塑性,同时适当补缩处理和减少浇口部位夹渣,使浇口部位已经产生的应力得以消除[14],达到降低铸锭裂纹倾向的目的。

(4)采用炉内添加Al-5Ti-1B和在线Al-5Ti-1B晶粒细化剂的方式进行7A60铝合金的晶粒细化[15]。为防止晶粒细化剂细化效果衰退,通常在放流铸造之前的15 min,将计量好的Al-5Ti-1B细化剂添加到保温炉内的7A060合金熔体中;放流铸造后,用喂丝机以逆流方式将Al-5Ti-1B晶粒细化剂添加在静置炉出口与在线除气箱入口之间的铝液溜槽中,对7A06铝合金熔体进行晶粒细化,控制ω(Ti)元素的加入量不大于0.03%。

(5)用Hycast®I-60 SIR型在线除气箱对7A06铝合金熔体进行在线除气,确保氢含量不大于0.11 mL/100 g-Al[16]。

(6)用30 ppi/50 ppi孔目配置的双级泡沫陶瓷过滤装置对7A06铝合金熔体进行在线过滤。

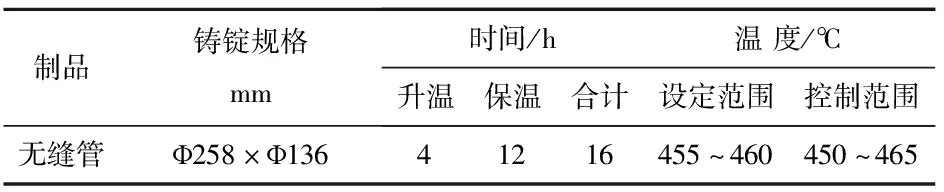

(7)7A06铝合金空心铸锭铸造完成后,尽快进行均匀化处理,防止铸锭停放期间由于振动、碰撞等造成铸锭内应力释放过快导致铸锭开裂。7A06铝合金均匀化处理的工艺参数见表4。由于7A06铝合金中Zn、Mg、Cu含量较高,在半连续铸造过程中形成大量非平衡凝固结晶相和残余铸造应力,通过均匀化处理可以消除非平衡结晶相[17],并使残余铸造应力得以消除,从而避免空心锭在后续加工过程中出现开裂现象。

表4 7A06铝合金空心锭的均匀化处理工艺

2.2.5 铸造工艺装备的维护保养

(1)铸造前对铝液溜槽、铸造流盘、除气箱和除渣箱内衬耐火材料进行检查、修补、干燥并用钛白粉涂料进行保护处理,避免因铝液溜槽、除气、除渣箱内衬及流盘上附着细微耐火材料和氧化物颗粒,随熔体流入结晶器在铸锭中形成非金属夹杂物,造成应力集中而导致顶头部位开裂。

(2)铸造前安装空心锭芯子系统时,提前做好芯子表面打磨除锈,确保芯子表面光滑;对表面出现凹凸缺陷而影响铸锭正常成形的芯子予以更换;检查和疏通芯子的进出水孔的通畅程度,确保铸造过程中芯子冷却水的均匀分布,避免由于铸锭冷却不均匀造成铸锭不均匀收缩而导致的铸锭开裂。

3 实施结果

上述措施在7A06铝合金空心圆铸锭熔铸生产中实施后,7A06铝合金空心圆铸锭的裂纹缺陷大幅下降。对2018年1月至6月底的7A06铝合金空心圆铸锭废品情况分析表明,在整个75件空心锭废品中,裂纹缺陷废品为35件,占废品总量的46.7%,比2018年下降了33.3%,取得了较为满意的效果。

4 结 语

在7A06铝合金空心圆铸锭熔铸生产过程中,除了合金特性对其裂纹倾向有显著影响外,几乎所有的生产工序、工艺装备和铸造工艺参数对7A06铝合金空心圆铸锭的裂纹倾向都有影响。因此,必须认真分析研究7A06铝合金空心圆铸锭裂纹倾向的影响因素,并针对这些因素逐一制定切实可行的预防措施,在实际生产中加以认真实施、总结和完善,只有这样才能稳定生产出满足下游加工工序要求的高品质7A60铝合金空心圆铸锭。