电弧电流对AZ31B/DP980激光诱导电弧焊接接头成形及力学性能的影响

2022-06-15李传瑜刘黎明

宋 刚,李传瑜,郎 强,刘黎明

(大连理工大学 材料科学与工程学院,辽宁 大连 116024)

在全球变暖的背景下,世界各国以全球协约的方式减排温室气体,我国由此提出碳达峰和碳中和的目标,因此节约能源、减少碳排放尤为重要。现如今汽车作为主要交通工具,通过材料选择和结构设计减轻车身质量以达到节能减排的目的成为汽车制造领域研究的重要方向,随着汽车高强钢和高性能镁合金的开发和广泛应用,两种材料之间的连接需求也日益迫切[1-2]。

Mg和Fe两者物理化学性质差异极大,属于典型的不反应难固溶异质材料[3]。Fe的熔点(约1535 ℃)远高于Mg的熔点(约1100 ℃),所以镁合金/钢焊接研究主要采用熔钎焊[4-8]和固相焊[9-12]方法,接头采用搭接焊形式。曹睿等[4-6]采用冷金属过渡焊方法,分别开展了AZ31B镁合金与Q235裸钢和HDG60镀锌钢焊接技术研究,发现锌层的存在能够提高镁合金的铺展能力并使得镁合金/钢界面产生冶金结合,接头拉剪强度可达218 MPa。Tan等[7-8]采用激光填丝熔钎焊方法,分别开展了AZ31B镁合金与Q235裸钢和Q235镀锌钢焊接技术研究,发现钢表面的镀锌层提高了液态镁基钎料的润湿和铺展能力,接头最大拉伸载荷从160 N/mm提高到190 N/mm。Schneider等[9]采用搅拌摩擦焊方法,分别开展了AZ31B镁合金与DX54D裸钢和镀锌钢焊接技术研究,发现锌镀层的介入可以使镁合金/钢界面附近形成低熔点的Mg-Zn共晶组织,使用镀锌层钢板可使接头最大拉剪强度由100 MPa提升至160 MPa。

综上可知,镁合金/钢直接焊接时镁合金在钢上的润湿铺展能力很差,并且镁合金/钢界面结合弱,因此目前主要通过添加夹层和镀层的方式改善上述问题,以此实现接头性能的大幅度提高。本课题组[13-15]采用激光诱导电弧复合焊接技术进行镁合金/钢对接焊发现,将激光作用于钢侧提高界面反应温度能够改善镁合金/钢接头润湿性和界面冶金结合能力,焊接界面为纳米尺度的“双固溶体”结构,AZ31B和Q235钢对接焊接头抗拉强度达到235 MPa。在前期工作基础上,本工作拟采用激光诱导电弧复合焊接技术,开展AZ31B镁合金和DP980高强钢直接搭接焊研究,探索焊接工艺对镁合金/钢搭接焊接头润湿性和界面结合能力的影响规律,并阐明性能提升机理。

1 实验材料和方法

1.1 实验材料

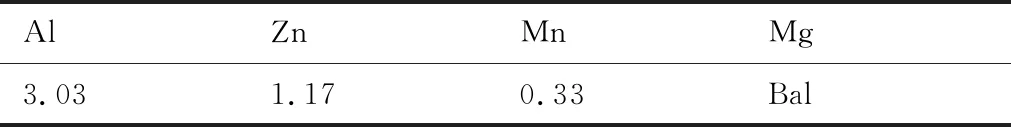

实验采用1.5 mm厚的AZ31B镁合金和1.6 mm厚的DP980高强钢,将板材裁成50 mm×100 mm的待焊试件,表面使用砂纸磨光,并用酒精擦拭去除油污。镁合金与高强钢的化学成分分别如表1和表2所示。

表1 AZ31B镁合金的主要化学成分(质量分数/%)

表2 DP980高强钢的主要化学成分(质量分数/%)

1.2 实验方法

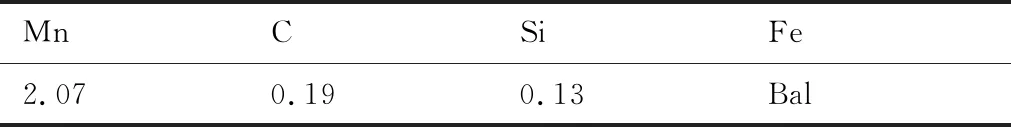

焊接设备选用脉冲激光诱导钨极惰性气体保护(tungsten inert gas,TIG)电弧复合焊接系统。焊接及拉伸试样示意图如图1所示,采用AZ31B镁合金在上、DP980高强钢在下的搭接接头,激光诱导电弧复合热源沿着距离镁合金板边缘2 mm处,以激光在前、电弧在后的方式施焊,钨极尖端与激光水平距离(DLa)为1.5 mm,钨极高度为1.5 mm,激光离焦量计算位置为镁合金板上表面,焊接过程中使用氩气(Ar)保护,保护气体流量为13 L/mm,焊接工艺参数如表3所示。

图1 激光诱导电弧搭接焊(a)及拉伸试样(b)示意图

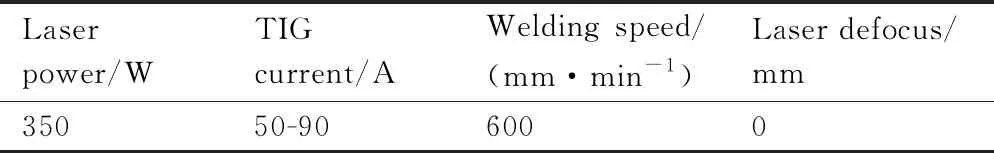

表3 焊接工艺参数

焊后沿着垂直于施焊方向线切割处宽度为15 mm的拉伸试样,使用DNS300电子万能试验机进行拉伸,拉伸速率为1 mm/min,同一个参数取3个试样拉伸求平均值。金相试样依次采用400#,800#,1200#,2400#砂纸打磨,随后用0.5 μm的抛光膏抛光,使用草酸腐蚀液腐蚀后观察镁合金的微观组织及焊缝的宏观形貌。焊接接头界面处采用JXA-8530F PLUS场发射电子探针观察,并通过自带的能谱仪对各区域进行线、面分析。

2 实验结果与分析

2.1 宏观形貌

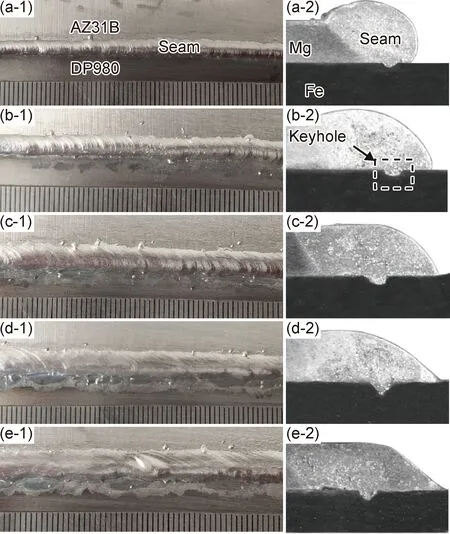

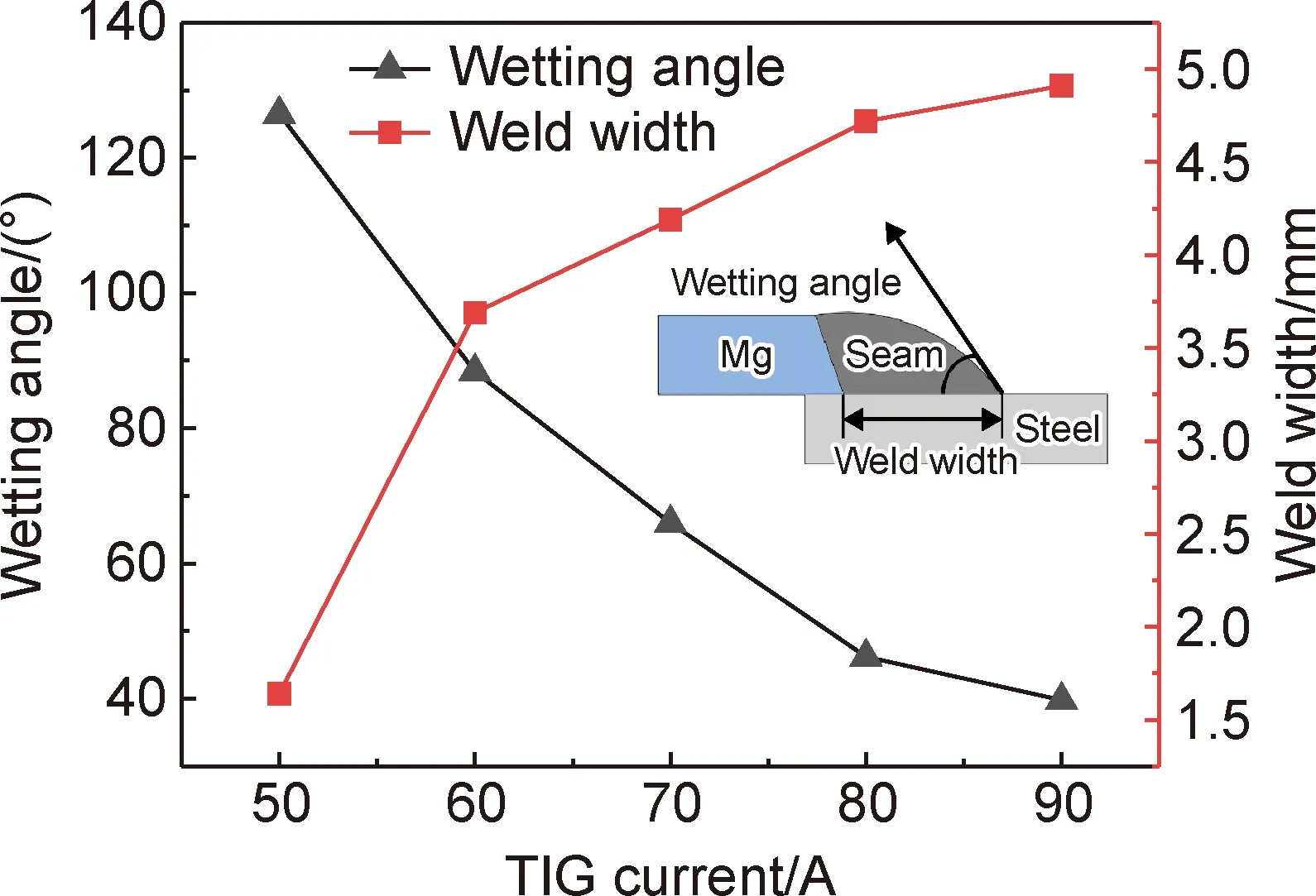

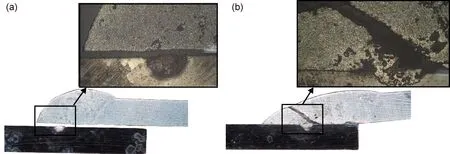

图2为不同TIG电弧电流下AZ31B镁合金/DP980高强钢激光诱导电弧复合焊接接头成形和横截面成形宏观图片,当TIG电流≤80 A时获得的焊缝表面成形连续美观。由横截面成形可以看出镁合金/高强钢接头焊缝区以熔化的镁合金为主,钢基体只有在激光直接作用的位置发生了少量的熔化。图3为焊接接头润湿角和焊缝宽度随TIG电流变化曲线。结合图2和图3可以看出,随着TIG电流的增大,润湿角不断减小,从50 A时最大值126.5°减小至90 A时最小值40°;同时焊缝宽度不断增大,由50 A时最小值1.64 mm增大至90 A时最大值4.91 mm。但当电流达到90 A时,由于热输入的增大,镁合金的蒸发烧损严重,焊缝变得不连续,开始出现较为明显的缺陷。从横截面还可以看到,焊缝中的镁合金可以填充激光在高强钢板上形成的匙孔,使得镁合金和高强钢界面处形成了机械咬合的结构。

图2 镁合金/钢激光诱导电弧焊接接头(1)与横截面(2)宏观图片

图3 润湿角与焊缝宽度随TIG电流变化曲线

2.2 力学性能

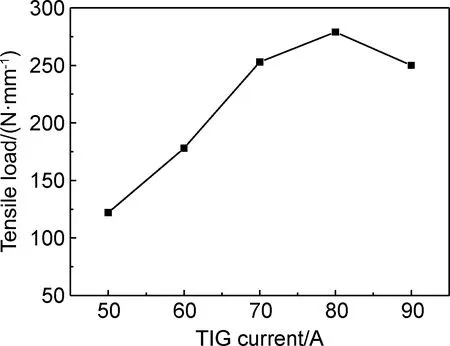

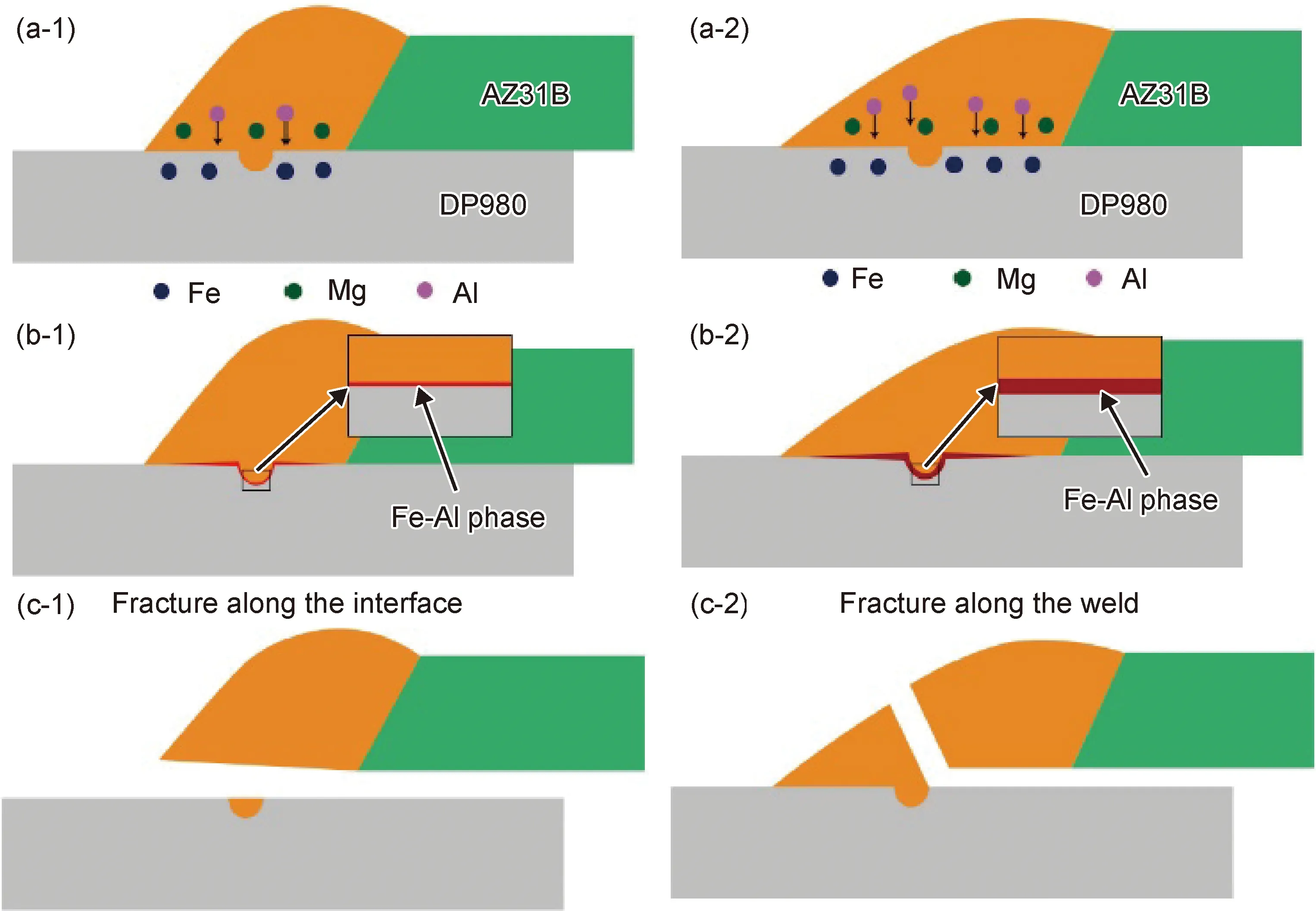

图4为不同TIG电弧电流下的镁合金/钢激光诱导电弧复合接头拉伸载荷,可以看出随着电流的增大,接头拉伸载荷先增大后减小,当电流为80 A时达到最大强度279 N/mm;而在电流高于80 A后,接头的断裂方式由沿镁合金板和钢板结合界面处断裂转变为在焊缝处断裂,两种断裂情况如图5所示,其中图5(a)为60 A电流下的断裂示意图,图5(b)为80 A电流下的断裂示意图。由图5(a)可以看出,在沿界面断裂时,位于匙孔处的镁合金并未脱离,而是在受拉剪力的作用下与上部分镁合金之间断裂;图5(b)中沿焊缝断裂时,匙孔处的镁合金与部分焊缝镁合金残留在钢板上。

图4 不同电流下接头最大拉伸载荷曲线

图5 两种断裂情况 (a)沿界面断裂;(b)沿焊缝断裂

2.3 微观形貌及组织

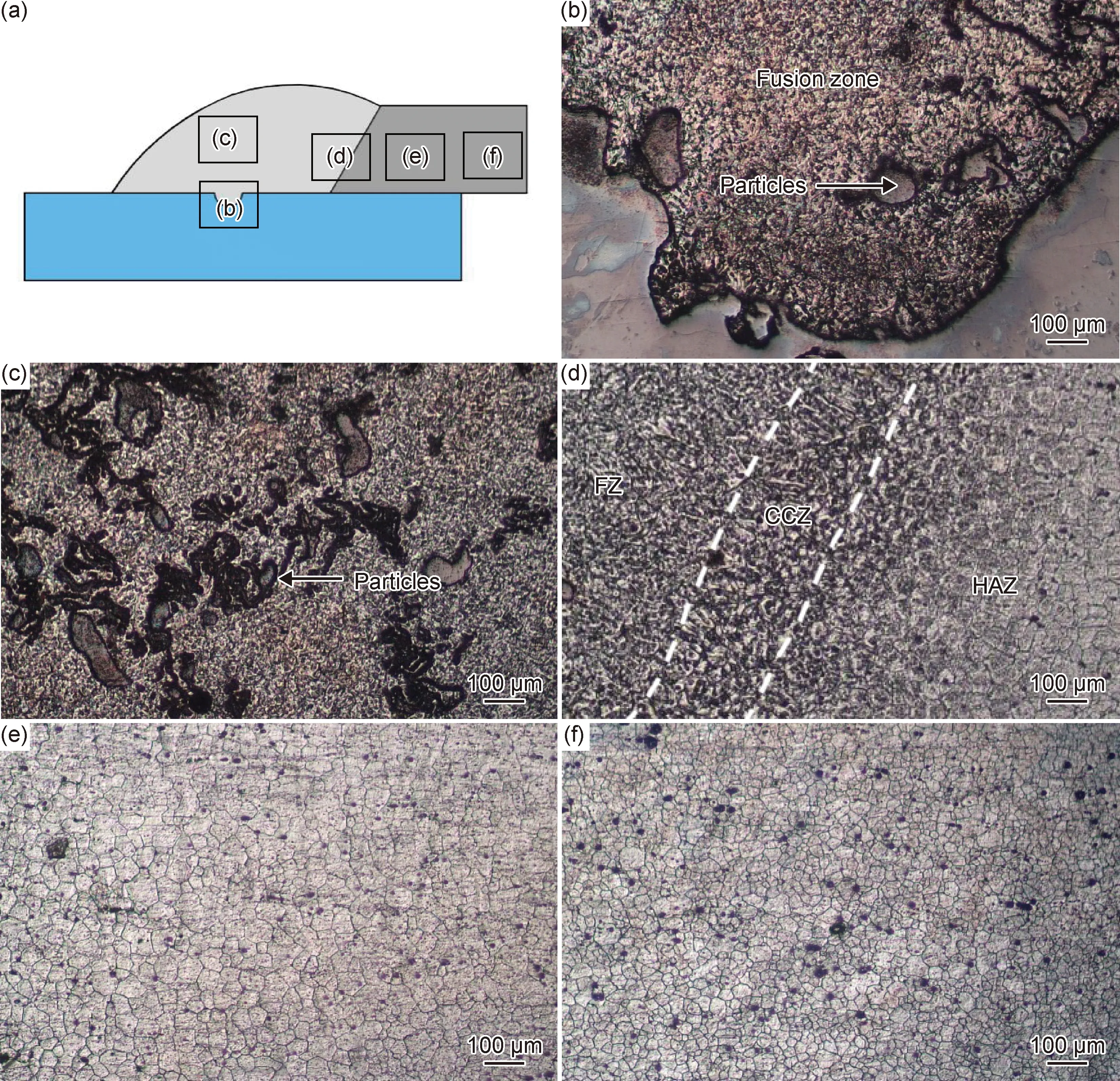

图6为TIG电弧电流为80 A时AZ31B镁合金与DP980高强钢接头金相图片,可以看出在激光诱导电弧作用下的镁合金/高强钢焊缝主要由熔化的镁合金组成,所以其成分与AZ31B相同。图6(a)为镁合金/高强钢连接接头示意图,图6(b)为激光电弧作用下形成的匙孔,熔化的镁合金填补了匙孔处,与高强钢形成了机械咬合。图6(c)为镁合金熔化区,可以看出熔化后的高强钢金属熔滴分散在焊缝中的镁合金金属中,由于镁钢之间不发生反应,Mg,Fe之间也不互溶,使得高强钢熔滴凝固后独立呈絮状、颗粒状分布在焊缝中。图6(d)为熔合区(fusion zone,FZ),熔合区晶粒为柱状晶,柱状晶区(columnar crystal zone,CCZ)是由焊缝金属凝固时晶粒沿着垂直于温度梯度的方向长大所致。图6(e),(f)分别为热影响区(heat-affected zone,HAZ)和镁合金母材,通过对比可以看到热影响区的晶粒明显长大,平均晶粒尺寸由30.8 μm增大至39.3 μm。镁合金和高强钢在激光电弧造成的凹坑两侧均有界面接触,但从金相图中并未观察到明显的界面层。

图6 电流为80 A时接头金相组织

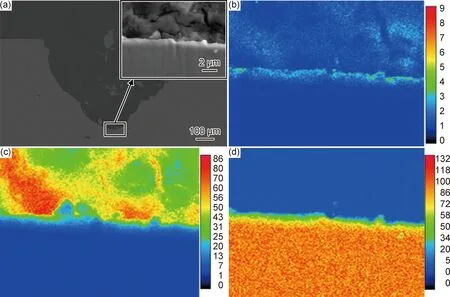

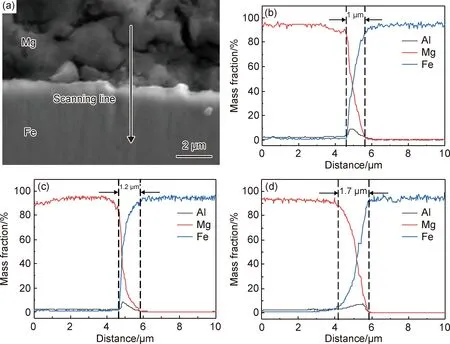

图7为TIG电流为80 A时接头激光匙孔位置界面电子探针微区分析(electron probe micro analysis,EPMA)面扫描,匙孔处温度较高,匙孔中镁合金和钢结合良好。由图7可见镁合金侧有少量的Al元素分布,并且在界面处存在Al元素偏聚的现象,厚度在1 μm左右,激光熔钎焊时也会产生类似的界面层,界面处由于Al元素的偏聚与Fe元素形成Fe-Al相[8]。从Fe元素的分布也可以看到相同的情况,界面处Fe元素含量向镁合金侧逐渐减少,厚度也在1 μm左右。图8为70,80,90 A电流下的高强钢熔化区界面处线扫描,可以看到中间层的厚度随着电流的增加由1 μm增加至1.7 μm,说明随着TIG电流的增大,位于匙孔处的界面层厚度也在增加,随着界面处Fe-Al相厚度的增大,更有利于形成连续的界面层。

图7 TIG电流为80 A时接头高强钢熔化区EPMA面扫描

图8 不同电流下界面线扫描 (a)扫描方向示意图;(b)70 A;(c)80 A;(d)90 A

3 分析与讨论

由上述实验结果可知,采用激光诱导电弧焊接技术可以获得镁合金/高强钢高性能直接搭接焊接头,焊缝成形连续美观。镁合金/高强钢搭接焊接头的性能主要由焊缝宽度、界面层厚度和焊缝余高共同作用决定。

由图2和图3可知,当电流为50~70 A时,随着电流的增大,镁合金在钢板上的润湿性增强,焊缝宽度增大,润湿角减小,这使得镁钢之间有较大的接触面积。同时在激光电弧作用下形成匙孔的位置,由于界面温度较高,使得焊缝金属在凝固过程中,Al元素向界面偏聚,并且与Fe元素在界面处形成1 μm左右的Fe-Al相,随着电流的增大,焊缝的热输入增大,界面温度升高,促使更多的Al元素向着界面处偏聚,Fe-Al相的界面层厚度增加,更有利于形成连续的界面层,增强界面结合强度。焊缝宽度的增加和界面层厚度的增大是电流由50 A增大至80 A的过程中接头性能不断提升的主要原因,当电流大于80 A时,由于热输入的增大造成的蒸发烧损导致焊缝不连续,并且焊缝余高的降低导致接头性能开始下降。图9为断裂模式示意图,当电流为50~70 A时,由于焊缝余高与电流为80 A时相比相对较大,界面层较薄,焊缝宽度小,界面承载能力低于焊缝承载能力,使得在拉剪力的作用下,接头断裂在界面处。反之,当电流为80 A和90 A时,界面层厚度增加以及焊缝宽度增大,导致界面结合力提升,焊缝余高降低,同时由图6(c)可以看到焊缝中的高强钢絮状颗粒使焊缝处强度降低,并且由于匙孔的原因使焊缝处容易产生应力集中,从而使焊缝强度低于母材和热影响区,接头的薄弱位置由界面转变为焊缝,拉伸断裂模式也由沿界面断裂转变为在焊缝处断裂。随着电流进一步增大,焊缝余高越来越低,接头强度也随之下降,并且在电流大于90 A后,镁合金蒸发烧损严重,焊缝成形困难。当电流为80 A时,接头获得最大强度,此时接头断裂模式为沿焊缝处断裂。与此同时,由激光电弧作用使高强钢熔化后形成的匙孔,一方面使激光电弧作用位置的接触面由直线变为曲线,增加了镁合金与高强钢的接触面,提升接头强度;另一方面,镁合金与高强钢的机械咬合在拉剪力作用下使匙孔起到了钉扎的作用,进一步提升了接头强度。

图9 断裂模式示意图 (a)界面反应过程;(b)焊接接头;(c)拉剪后断裂;(1)50~70 A;(2)80,90 A

4 结论

(1)采用激光诱导电弧的焊接方式可以实现AZ31B镁合金和DP980高强钢高质量直接搭接焊,接头拉伸载荷最大可达到279 N/mm。

(2)TIG电流越大,焊缝宽度越大,形成的Al-Fe界面层厚度越大,焊缝余高越低,接头强度先升高后降低,当电流为80 A时强度达到最大。

(3)采用激光诱导电弧焊接后可以在钢板上形成匙孔,这些匙孔可以使镁合金起到钉扎作用,与高强钢产生机械咬合,提高接头强度。

(4)焊缝宽度、焊缝余高和界面层厚度共同影响断裂模式,当电流低于80 A时界面结合力弱,断裂模式为沿界面断裂;当电流≥80 A时,界面结合能力增强,断裂模式为沿焊缝断裂。