固体浮力材料用复合泡沫的研究进展

2022-06-15任素娥王雅娜

任素娥,王雅娜,杨 程,2*

(1 中国航发北京航空材料研究院,北京 100095;2 北京石墨烯技术研究院有限公司,北京 100094)

随着经济不断发展,人类对自然资源不断开发,陆地作为世界上物质资源最丰富的生态系统,已经远远不能满足人类日益增长的物质需求。海洋作为人类已经或将来重点探索的方向,蕴藏着丰富矿产、海洋和能源资源,为世界的长远发展提供了可靠的物质保证,建设和发展海洋成为当今社会发展的必然趋势。目前,深海开发主要以深潜技术为基础,利用深海潜水器在深海领域进行观察、测量、取样、安装必要的仪器等进行水下作业。当人类无法到达深海时,各种探索活动则要靠水下机器人辅助来完成。从目前研究现状来看,深海潜水器,特别是深海载人潜水器,是海洋开发的前沿尖端技术之一,其水平可以体现出一个国家在材料、控制、海洋学等领域的综合科技实力。

在深海探索的过程中,人类也面临着巨大的困难和挑战,除了要面临严酷且未知的深海环境外,还要受到来自深海的巨大压力,即每增加100 米,物体受到的压强就会增加约10个标准大气压,即1 MPa。浮力材料应具有较高的静水压强以应对深海的巨大压力冲击,开发低密度、高比强度和低吸水率的固体浮力材料成为当前的研究热点。复合泡沫材料作为一种常见的固体浮力材料,因其优异的物理和力学性能,被广泛用在海底电缆铺设机、声学多普勒流速剖面仪平台、无人遥控潜水器、载人潜水器等众多深海设备中。本文综述了近年来复合泡沫材料的研究进展,阐述了内在因素微结构组成和外在因素,如冲击速率、温度、长高比对力学性能及失效行为的影响规律,借助X射线扫描断层和有限元分析方法,揭示不同工况条件下材料的力学行为及失效机理。这些研究将为高性能固体浮力材料的结构设计、制备及性能表征提供重要的理论和科学依据,具有重要的科学价值和工程价值。

1 固体浮力材料的分类及概述

固体浮力材料(solid buoyant materials, SMBs)是一种能够为海洋深海探测器提供足够浮力的固体材料,主要由浮力调节介质和基体组成,具有低密度、高强度、耐腐蚀和低吸水率的特性。其中,通常浮力调节介质包括气体空穴、空心微球、中空塑料球、大球径的玻璃球等,根据浮力调节介质的组成不同,又可以将固体浮力材料分为化学泡沫和复合泡沫材料。

1.1 化学泡沫材料

化学泡沫材料是通过化学发泡法,利用树脂固化产生的热量或通过外部加热方法使加入的发泡剂分解释放出气体后,在树脂中形成空腔得到的一种复合材料[1],具有密度小(≈0.008 g·cm-3)、强度低的特性,可通过调整发泡剂用量获得不同性能泡沫材料。常见的类型有聚氨酯泡沫、环氧泡沫塑料、聚氨酯-环氧硬质泡沫、PVC泡沫等[2-6]。早期,以聚氨酯、环氧树脂泡沫或其他发泡材料作为浮力材料,但长时间使用会造成孔壁破裂并发生渗水,导致材料失去浮力,大大降低了材料的使用安全性。为降低吸水率和提高使用的安全性,可利用表面涂层技术方法在材料表面涂覆一层防腐耐水涂层,但由于材料自身抗压强度较低,通常为几兆帕到十几兆帕,难以满足深海用固体浮力材料高强度需求。

1.2 复合泡沫材料

不同于传统化学泡沫材料,复合泡沫材料[7-16]是由粒径为20~150 μm的一种或几种空心微球(如中空玻璃微球[8-9,11]、中空碳球[10]、中空陶瓷微球[14]、塑料微球等)与基体(如树脂[8-9,11]、金属[12-13,16]、陶瓷等)经混合、成型、固化等工艺后得到的复合材料[7-19]。它具有比强度高、密度低、比模量高等优异特性,可用在水下勘探设备、海上浮标、装备海军舰艇、钻井立管等方面[17-20],也可用于飞行器的辅助件、发动机绝热层、水下输送管道等方面[21]。此外,由于优良的电绝缘性能,复合泡沫材料也常被用作电子元器件的封装材料。表1对比了化学泡沫材料和复合泡沫材料性能[22]。随深海水域探索下潜深度和环境恶劣程度的增加,传统的泡沫材料远不能够满足极端深海服役环境的需求,研制并开发大深潜用高强低密度固体浮力材料具有重要的科学价值和工程应用价值。

表1 化学泡沫材料与复合泡沫材料物理性能[22]

2 复合泡沫材料的基本组成及分类

固体浮力材料作为一种最常见的复合泡沫(syntactic foams)材料,主要由填料和基体两部分组成,二者按照一定的比例经真空模压成型、固化、干燥等工艺后得到的一类复合材料。作为增强相的填料多具有中空结构,组分可以是无机物、有机物,也可以是金属。作为连接相的基体可以由树脂、陶瓷、金属等材料构成。按照其化学组成的不同,可以将填料分为中空陶瓷微球、中空聚合物微球和中空金属微球。按照获得方式不同,又可以将中空陶瓷微球分为两类,一类是通过人工合成方法得到,如中空玻璃微球、中空氧化铝微球,中空氧化硅微球[23];另一类是从自然界直接得到的,如粉煤灰漂珠。除基体和填料外,在复合泡沫材料中还可能同时存在一定量的气孔,根据材料中有无气孔,可以将复合泡沫材料分为两相和三相复合泡沫材料[8-9]。两相复合泡沫材料是指材料中不含空隙,只有基体和填料两部分。三相复合泡沫材料是指材料中除基体和填料外,还有孔隙。图1分别是两相复合泡沫材料和三相复合泡沫材料的示意图[8-9]。在复合泡沫材料中,主要有两种类型的气孔,即开气孔和闭气孔。根据气孔的定义,如果这种包体的表面上有气孔,孔与孔构成密闭的小空间且与外界不相通,那么这种孔称为闭气孔,反之,由相互连通的包体组成的气孔称为开气孔[24]。在材料制备过程中,由于受到多种因素的影响,复合泡沫材料中往往存在一定的孔隙,因此,复合泡沫材料主要是指三相复合泡沫材料。闭气孔主要来源于中空微球的空腔,而开气孔则与加工过程中产生的气泡有关。由于闭气孔不同于发泡过程中形成的气孔,单从这一特点来看,该复合泡沫材料与传统泡沫材料结构存在较大差异。尽管复合泡沫材料属于颗粒增强复合材料的范畴,但是其性能又与颗粒增强复合材料性能存在较大差异,其原因主要与材料中存在的闭气孔有关。在复合泡沫材料中,按照基体的化学组分分为金属、陶瓷、聚合物三大类,分别对应的复合泡沫材料主要有金属基、陶瓷基、聚合基复合泡沫材料。表2[11-15,18-20,25-33]是常见的复合泡沫材料类型以及相应的物理特性。

表2 常见的复合泡沫材料的物理特性

图1 复合泡沫材料结构示意图[8-9]

2.1 金属基复合泡沫材料

金属基复合泡沫材料是采用粉末加压熔化的方法,将一定量金属粉末和中空微球放入压铸机压射腔内,加热使金属粉末发泡变为半固态,然后将半固态金属压射到铸型内得到的一类材料。基体可以是单一组分金属粉末,也可以是合金粉末,常用的为Al粉末、Ti粉末、Al合金粉末。填料可以是中空碳化硅微球、粉煤灰漂珠、中空玻璃微球、中空氧化铝微球中的一种或几种。国内外学者在金属基复合泡沫材料的制备、性能表征方面做了大量的工作。

大连理工大学郝海课题组[27]研究了膨胀玻璃颗粒和中空氧化铝微球的加入对铝基复合泡沫材料力学性能的影响。他们假设基体和界面没有发生化学反应,准静态压缩实验结果表明,在其他因素相同的条件下,由小尺寸微球制备的复合材料其抗压强度高于相应的大尺寸微球制备的复合材料,且压缩强度、平台强度和吸收能量值均随膨胀玻璃颗粒加入量的增加而不断减小。Su等[34]研究结果表明,在薄壁圆管填充相同量的微球后,铝基复合泡沫在轴向方向的吸能效果要好于径向方向,且不管压缩方向如何,作为整体的薄壁圆管的吸能效果要好于单个分量的能量吸收之和。受微球粒径和热加工工艺的影响,该铝基复合泡沫材料的吸能效果也有所不同。

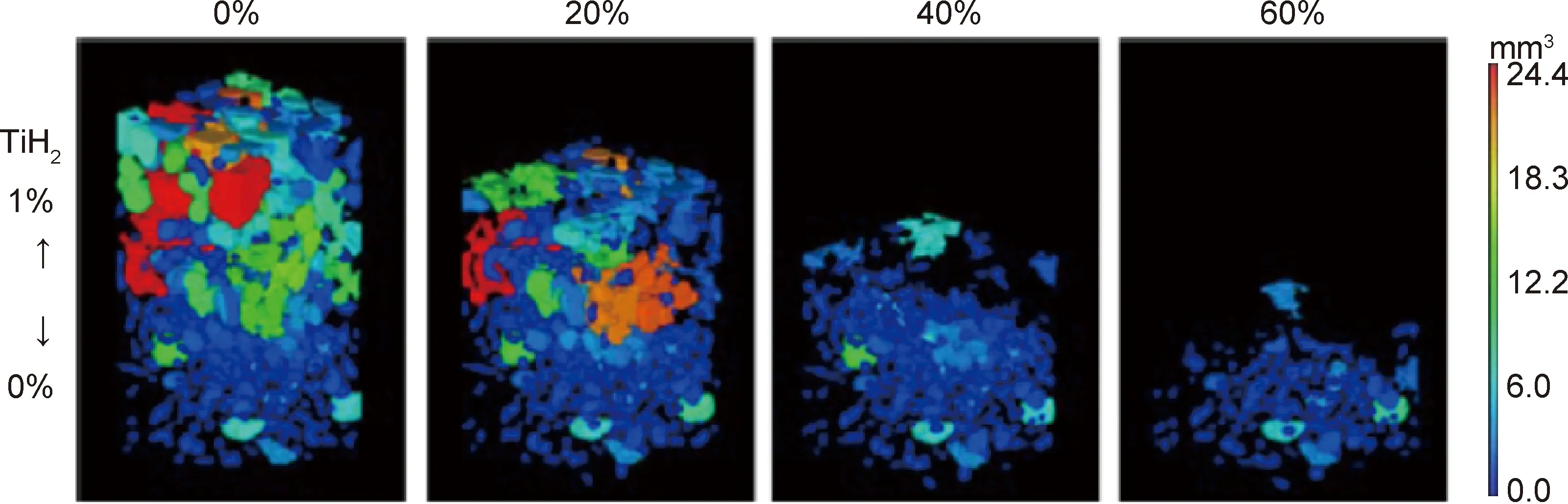

哈尔滨工业大学张强课题组[35]研究了Mg的加入对铝基复合泡沫材料微观结构和力学性能的影响,实验结果表明,Mg可引起基体与填料玻璃微球发生化学反应,同时析出MgAl2O4,Si和Mg2Si相,其复合泡沫材料的抗压强度、刚度和吸能效果等性能有所提高,而应变率的敏感性有所下降。Orbulov等[12]以膨胀的黏土颗粒为填料,金属Al为基体,利用熔融渗透方法得到金属铝基复合泡沫材料。实验结果表明,材料表现出塑性破坏特征,没有明显裂缝。纽尔斯卡大学的Fiedler课题组人员[36]研究了搅拌铸造法和反重力渗流铸造法两种加工工艺对金属铝基复合泡沫材料力学性能和微结构的影响,并采用μ-CT检测方法对微结构进行了表征。他们[37]还研究了功能梯度金属复合泡沫在冲击载荷下的动态压缩行为,建立了试样的几何长度与力学性能之间的对应关系。此外,他们[38]还研究了超低温对该泡沫力学性能的影响,其结果表明,超低温对金属基泡沫材料影响不大。Hangai等[39]利用CT检测方法研究了不同孔隙率的功能梯度的Al基复合泡沫材料在压缩中的实时力学行为。其实验结果表明,单轴压缩时该材料初始变形发生于低密度区,紧接着发生于高密度区,该现象与形变区的孔隙结构是一一对应的。图2是利用CT重构模型分析该材料在不同孔隙率的力学行为[39]。Chen等[40]利用泰森多边形建立了功能梯度的金属泡沫材料的冲击模型,分析了该材料在不同冲击速度的冲击响应,利用该方法他们获得了最佳计算参数,并且将该参数与实验结果进行了比较,验证了该模型的可靠性。Kozmai等[41]将CT检测技术和典型压缩实验相结合,得到了Al基复合泡沫材料在准静态压缩下完整的力学行为,其实验结果表明,基于CT重构的有限元方法可以有效预测材料的力学行为和失效方式。纽约大学工程技术学院的Gupta组[13,42-45]在金属基复合泡沫材料的制备、力学性能表征及评价方面开展了一系列研究工作。他们[25]制备了目前为止最轻的镁合金复合泡沫材料,其密度为0.92 g·cm-3,该研究为轻质浮力材料的制备提供了重要的参考依据。上述金属复合泡沫材料虽然有独特的微结构和优异的力学特性,在抗冲击、电磁屏蔽、减震等方面有较大的应用价值和市场前景,但由于密度大、吸水率高、抗静水压强度低,因此该材料往往不宜用作深海固体浮力材料。

图2 使用voxel model研究Al复合泡沫在不同体积分数的破坏行为[39]

2.2 陶瓷基复合泡沫材料

陶瓷复合泡沫材料是一种具有三维网络结构的复合材料,气孔率为20%~95%,气孔的尺寸从纳米、微米到毫米不等,耐热温度高达上千摄氏度甚至更高。根据材料中气孔的类型,可以将陶瓷复合泡沫材料分为开气孔和闭气孔陶瓷复合泡沫,本节主要介绍闭气孔陶瓷泡沫材料。闭气孔陶瓷泡沫材料可通过加热处理中空微球的方法得到,其基体可以是无机组分,也可以是经热处理后由有机物生成的无机组分,常见的基体主要有聚硅氧烷、玻璃、磷酸盐等。常见的中空微球主要有中空玻璃微球、中空陶瓷微球、粉煤灰漂珠等。中空玻璃微球作为一种最常见的制备陶瓷基复合泡沫材料的填料,主要组成成分为碱石灰硼硅酸盐玻璃,粒径为几微米至上百微米,壁厚1~2 μm。它质量轻、体积大、抗压强度高、热传导系数小、流动性好、稳定性高,还有隔音、吸水率低、防辐射、无毒等优良特性,被称为“空间时代材料”,被广泛应用于建材、橡胶、涂料、石油开采等领域。中空陶瓷微球是一种常见的用于制备陶瓷泡沫材料的填料,常见的有中空Al2O3,SiO2,SiC微球[18]。与空心玻璃微球相比,该微球密度大、强度高[46-47],还有耐高温、耐酸碱优异特性,在高温防热领域有潜在应用。国内外学者在陶瓷基复合泡沫材料的制备、力学性能表征及破坏机理方面开展了大量的研究工作。

20世纪80年代初,Green等[28-29]将空心玻璃微球经一定温度烧结后,得到了密度为0.208~0.566 g·cm-3,相对密度为0.086~0.234的轻质多孔材料,但由于微球颈部收缩、局部致密化乃至变形等,导致材料耐压强度较低。Verweij等[30]实验结果表明,以石英玻璃微球为填料的试样有稍好的力学性能,密度为0.18 g·cm-3时,材料的抗压强度和弹性模量分别为0.8 MPa和1.0 GPa,此外,该试样还有很好的机械可加工性。Wang等[31]制备了陶瓷泡沫材料,其体积密度均小于0.48 g·cm-3,最大抗压强度为14.9 MPa。Kenig等[32]制备的陶瓷复合泡沫材料密度和压缩强度分别为0.277~0.339 g·cm-3和2.06~4.41 MPa。首尔大学的Jang等[33]采用干压成型结合热处理的方法后得到陶瓷复合泡沫材料,试样气孔率为42%~62%,压缩强度为60~150 MPa。Ren等[48-53]在陶瓷复合泡沫材料的制备、表征与性能评价方面做了大量的研究工作。他们以中空玻璃微球为填料,以硼硅酸盐玻璃为基体,经原位成型工艺在常温下将二者结合,实现了基体对填料的完全包覆,获得了高性能的坯体,经一定温度热处理后得到高耐热性的陶瓷基复合泡沫材料,并对该陶瓷泡沫材料的物理、力学和高温性能进行了表征和性能评价。综合上述分析,陶瓷复合泡沫材料有密度高、强度低、气孔率高的特性,但由于其基体为陶瓷,该材料有耐高温、耐腐蚀、化学稳定性好的特性,大大拓宽了浮力材料在深海领域的应用范围。但由于该材料气孔率较高,导致吸水率高、强度低,因此,在使用该材料之前,需要在其表面涂刷防水涂层。

2.3 树脂基复合泡沫材料

树脂基复合泡沫材料,通常也称为聚合物复合泡沫材料,因其密度低、比强度高和吸水率低等优异性能被用作深海固体浮力材料。按照树脂的化学性质划分,主要有热固性和热塑性树脂。热固性树脂常用于制备树脂基复合泡沫材料,例如,酚醛树脂、环氧树脂、乙烯基树脂。国内外学者在树脂基复合泡沫材料的研制和力学性能的表征及评价方面做了大量的工作。

Puterman等[8-9]以酚醛微球和玻璃微球两种空心微球为填料,将其分别与聚酰亚胺树脂粉末混合均匀,经一定温度加压固化后,得到了三相复合泡沫材料,并分别建立了微球添加量与体积密度和压缩强度之间的关系。Zhang等[54-55]研究了热处理温度对中空碳微球/酚醛树脂材料电导率和热导率的影响。实验结果表明,经热处理后孔隙率明显增加,导致力学性能和导热性能降低。但中空碳微球经偶联剂预处理后,其相应复合材料断裂韧性有显著提高。Zhou等[56]以碳微球为填料,酚醛树脂为基体,利用热压成型的方法得到了树脂复合泡沫材料,该材料有低密度和高强度的特性。Li等[57]的研究结果表明,轻质、高强的中空碳微球/环氧树脂复合泡沫材料在电化学等方面有许多潜在应用。

曹成昊等[58]考察了基体组成对树脂/空心微珠材料物理性能和耐热性能的影响。Yuan等[15]讨论了中空玻璃微球的表面改性对高性能复合泡沫材料力学性能的影响。其结果表明,经改性后材料的断裂韧性有显著提高,压缩强度也有所提高。Zhang等[59]研究结果表明,树脂和基体的界面粘接强度对环氧树脂基复合材料力学性能有较大影响。Gaurav课题组[60-61]讨论了纤维和中空玻璃微球协同增强对聚丙烯基复合材料比强度的影响,并将实验结果与经验公式、前人研究成果进行了比较。Adrien等[62]利用μ-CT技术,讨论了基体对复合泡沫材料性能的影响。以聚丙烯和聚氨酯为基体的材料,断裂呈均匀分布特性,但受微球粒径影响较大。以环氧树脂为基体的材料在大应力作用下微球易破坏,微球破坏与在空间的分布密切相关,但与粒径没有直接关系。试样发生断裂形成的裂纹可首先在微球处被观察到,随应力不断增大,裂纹尺寸不断增大,当裂纹端部应力超过该部位的结合强度时,裂纹开始失稳而扩散,导致复合材料逐层断裂。Afolabia等[18-19]的实验结果表明,两相复合泡沫材料的基体和填料界面粘接强度高,力学性能优异。

Gupta等[11]研究了放置位置和微球壁厚对环氧树脂基复合泡沫材料力学性能的影响。随微球内径不断减小,材料压缩强度和弹性模量值不断增加。对同一试样来说,其侧置比平放更能承受较大压力,微球壁厚对试样压缩强度和断裂行为有较大影响。此外,他们还研究了[63]功能梯度的粉煤灰-环氧树脂复合泡沫材料在抗压、抗弯作用下的力学性能和失效行为。研究结果表明,梯度分布有利于应力在材料结构中均匀分布,从而提高材料整体力学性能。其破坏机制主要表现为,弯曲载荷作用下裂纹不断地产生和扩展,直至材料完全失效。在理论方面,Shams和Porfiri[64-65]提出了一个简单框架模型来分析单轴拉伸下复合泡沫材料颗粒-基体界面脱粘行为。他们[66]还研究聚合物复合泡沫材料在高应变速率下的失效机理及响应机制。该研究大大扩宽了材料在动态冲击环境的应用,有助于设计并获得在高应变率下的轻质复合材料。Nian等[67]研究了中空颗粒形状和分布对树脂基复合泡沫材料弹性性能的影响。当颗粒单向排列时,复合泡沫材料弹性性能受颗粒形状影响较大,弹性常数与空心粒子取向角θ的关系取决于空心粒子的形状,该研究为复合泡沫材料的微观结构优化提供了理论依据。此外,他们[68]还采用渐进损伤失效分析方法模拟该复合泡沫材料在压缩下的失效过程,并将该结果与实验结果进行比较,结果表明模拟结果与实验结果较吻合,验证了该分析方法的合理性。

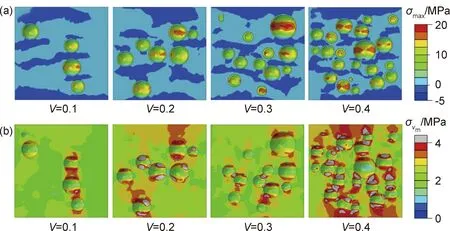

Lachambre等[69]利用X射线扫描断层方法研究了复合泡沫材料的压缩行为,更好地揭示了材料在静水压载荷作用下的破坏机理。Huang和Li[70]利用有限元的分析方法研究了空心玻璃微球的体积分数对环氧树脂基复合泡沫材料的变形和断裂行为影响。结果表明,压力作用下,材料内部产生的局部应力可使中空玻璃微球发生破坏并在该处形成微裂纹(如图3所示),这与材料内部较高体积分数空心微球密切相关[70]。当载荷达到某一临界值时,裂纹就会扩展进而发生破坏,并最终在纵向(空心微球体积分数较小区域)或对角线处(空心微球体积分数较大区域)形成更大的裂纹,该结果与实验结果是一致的。他们[71]还利用μ-CT观察复合泡沫材料在单轴压缩下微结构的变化,建立了该结构对应的全尺寸有限元模型,分析了试样在外力作用下的压缩变形机制与失效模式。

图3 空心玻璃微球不同体积分数时,环氧树脂复合泡沫材料体系的最大应力分布图(a)和环氧树脂基体的米塞斯应力分布图(b)[70]

2.4 其他复合泡沫材料

复合泡沫材料一般是由基体和增强相两部分组成,但由于加入的增强相多为陶瓷(如中空玻璃微球、中空陶瓷微球、粉煤灰漂珠),且所占体积分数较高,因此,复合泡沫材料在外力作用下多呈现出脆性断裂失效模式,这主要与陶瓷本身的脆性密切相关。此外,作为基体的热固性树脂本身也具有脆性,虽然两者经成型和热处理工艺后得到了高性能固体浮力材料,但是其材料本身的脆性并没有得到改变。因此,在使用这些复合材料之前,首要考虑材料的本质脆性,避免因材料脆性造成不可逆转的破坏。为克服材料脆性,提高材料断裂韧性,可以向复合材料中引入纤维、纳米颗粒、石墨烯、碳纳米管等第二增强相,在提高断裂韧性和断裂伸长率的同时,还可以提升材料的安全性。

纤维按化学组分主要分氧化物纤维和非氧化纤维。氧化物纤维的主要组分为氧化物,常见主要有玻璃纤维、氧化硅纤维、莫来石纤维等;非氧化物纤维的主要组分为非氧化物,常见的主要有碳化硅、碳、碳纳米管纤维等。纤维作为第二增强相加入树脂基体中,可以通过裂纹偏转、纤维拔出、纤维桥联等方式提高断裂韧性。在复合泡沫材料中,由于加入的纤维通常是不连续(短)的,因此,在外力作用下,基体主要承载外力载荷,当纤维与基体有一定界面结合强度时,纤维受力断裂后被从基体中拔出,这时需克服基体对纤维的黏接力,从而提高材料断裂韧性。为实现提高材料断裂韧性,首先,纤维的压缩强度和弹性模量应远高于基体;其次,纤维与基体有一定界面结合强度,且纤维的排列方向最好与构件的受力方向保持一致;再次,纤维与基体不能发生化学反应而降低界面结合强度;最后,纤维的体积分数、长径比也需要满足一定要求。

国内外学者在纤维增强复合泡沫材料方面做了大量的研究工作。Palumbo等[72]向基体中加入一定量第二增强相,主要有颗粒和纤维相,如碳纳米纤维[73-76]、碳纳米管[77]、石墨烯[78],他们借助有限元分析方法和μ-CT测试方法,研究材料在不同工况下的变形行为和失效模式,并揭示了断裂机理。Alonso等[79]研究了玻璃纤维对环氧复合泡沫材料力学性能的影响,结果表明,加入玻璃纤维后试样的强度显著提高,且稳定性高于芳族聚酰胺纤维增强的复合泡沫材料。Dimchev等[80]研究结果表明,加入质量分数为0.25%的碳纳米纤维可以提高材料的拉伸强度和拉伸模量值,但压缩强度值没有明显变化。他们[81]还研究了碳纳米纤维对复合泡沫材料黏弹性的影响。结果表明,加入碳纳米纤维后,碳纳米纤维/复合泡沫材料在室温下的储存模量和损耗模量分别提高了14.6%和22.6%,最大使用温度和玻璃化转变温度分别提高了27.1%和25.0%。Ferreira等[82]研究了玻璃纤维和碳纤维对中空玻璃微球复合材料力学性能的影响,结果表明,加入玻璃纤维可有效吸收冲击能量,加入碳纤维可以有效提高复合材料断裂韧性。Song等[83]研究结果表明,加入碳纤维后,材料的密度提高到0.68 g·cm-3,相应的比压缩强度和模量分别提高了98%和75%。帝国理工学院Lee课题组的[84]研究结果表明,加入短切纤维后可显著提高环氧复合泡沫材料的临界应力因子,其失效模式由灾难性破坏转变为渐进式破坏,面内压缩强度比面外压缩强度值有显著提高,这主要与材料各向异性的力学响应有关。Wang等[85]研究了玻璃纤维对环氧/中空玻璃微球复合材料的弯曲性能影响,结果表明,玻璃纤维布增强的复合材料弯曲强度和模量分别增加了2.5倍和2倍,而密度仅增加了9.3%。Wang等[86]利用有限元方法模拟了碳纤维取向对中空玻璃微球/环氧树脂复合材料的弹性模量和应力分布的影响,结果表明,纤维的取向对基体的弹性模量有较大影响。随基体弹性模量增加,中空玻璃微球可承受最大应力值逐渐减小,而复合材料的应力值却不断增大。当碳纤维沿受力方向分布时,增强效果最好,基体弹性模量值达到最大值。

除纤维外,碳纳米管、石墨烯、氧化物颗粒也可以作为第二增强相加入复合泡沫材料中,以此来提高复合材料的力学性能。石墨烯和碳纳米管作为最常见的碳材料,具有优异的力学、电学和热性能,弹性模量值在1 TPa以上,与金刚石的弹性模量值相近,还有极高的比强度,大约是钢的600倍,碳纤维的40倍。此外,还有很好的韧性,在一定范围内压缩或扭转之后能够恢复到原来的状态,经过多次大幅度的反复弯曲后不会发生明显断裂。国内外的科学家在石墨烯、单壁碳纳米管、多壁碳纳米管等增强复合泡沫材料方面做了大量研究工作。Bao等[87]研究结果表明,加入多壁碳纳米管(MWCNTs)可以显著提高复合泡沫材料力学性能,他们建立了MWCNTs和中空微球的加入量与冲击响应之间的对应关系。Ya等[88]研究了超声分散对多壁碳纳米管增强的中空玻璃微球/环氧树脂复合材料的密度、压缩强度和吸水率影响。结果表明,经超声分散后,碳纳米管可均匀分布于复合材料中,一旦中空玻璃微球的体积分数高于70%时,体系中将产生大量孔隙,超声分散对材料压缩强度影响不大。超声分散可降低复合材料的吸水率,一旦微球体积分数高于70%时,吸水率显著增加,这与材料较高的气孔率相关。Ullas和Jaiswal等[89]研究了埃洛石纳米管(HNTs)对环氧复合泡沫材料力学性能的影响,结果表明,加入体积分数为0.3%的HNTs可以显著提高复合材料的力学性能,断裂韧性可以提高至60%。Doddamani等[90]研究了硅粉的加入对环氧复合泡沫材料的影响。结果表明,加入体积分数为5%的硅粉,比拉伸强度、弯曲强度和断裂韧度分别提高了47%,54%和23%。Shadlou等[91]研究了应变速率对石墨烯增强的环氧纳米复合材料拉伸和压缩性能的影响。结果表明,在高应变速率下,加入石墨烯可以显著提高复合材料的屈服强度和杨氏模量。

3 结束语

本文针对潜水器不同下潜深度用固体浮力材料,围绕其基本组成包括基体、填料、增强相等综述了近年来固体浮力材料的研究进展。重点阐述了以低密度、高强度的中空玻璃微球为填料和高性能树脂为基体的聚合物基复合泡沫的组织性能,综述了其影响因素包括填料的粒径分布、壁厚及体积分数,基体与填料的界面性能,增强相对复合材料的物理、力学性能以及失效模式的影响规律。在提高材料整体力学性能方面的可行性制备方法及先进实验表征方法方面总结出以下3点:

(1)可通过修饰填料和树脂基体官能团的方法来提高基体-填料的表面粘接强度,借助模压成型的方法实现高性能复合泡沫材料制备与生产,从而提高复合泡沫材料整体的力学性能。

(2)可向复合泡沫材料中加入第二增强相,如纤维、碳纳米管、石墨烯、氧化物颗粒,通过提高基体与增强相结合强度来提高复合材料整体的力学性能。此外,加入纤维后还可以改变裂纹偏转方式,当纤维拔出基体时会消耗很大一部分能量,提高材料的力学性能。

(3)针对材料在高、低速的准静态与动态力学行为,可以借助计算机断层扫描(μ-CT)和扫描电子显微镜,在分析和重构材料相应的微结构基础上,借助有限元方法分析材料的力学行为,将实验结果与模拟结果进行比较,揭示材料的破坏机理。