工业纯铁退火过程中的位错密度和磁性能

2022-06-15孟亦圆罗忠兵

张 瑞,孟亦圆,陈 军,车 枫,林 莉,罗忠兵

(大连理工大学 无损检测研究所,辽宁 大连 116085)

对工艺-结构-性能关系深入认识和理解一直是材料科学研究的重点[1-2]。工业纯铁作为具有典型元素、结构和基础研究意义的金属,在工程中有着重要应用。电磁应用就是其中之一,如电磁纯铁,有较低的矫顽力、较高的磁导率、较好的冷热加工性能,广泛应用于电器、电讯、仪表和国防尖端工业,是不可或缺的一种重要功能材料[3]。已有研究表明:合金元素、轧制变形量及退火工艺是影响工业纯铁磁性能的重要因素;在实际生产中,同一批次坯料经过不同轧制及热处理工艺,矫顽力也有很大差别[4]。因此,热处理过程中工业纯铁的性能研究就显得尤为重要。

近年来,退火工艺对位错密度的影响得到广泛关注。Huang等[5]发现沉淀硬化不锈钢随着退火时间的延长和退火温度的升高,位错密度均降低。Bai等[6]建立基于位错演变理论的去应力退火有限元模型,发现退火初期,位错密度迅速下降;随着时间推移,下降速率减缓,最终趋于稳定。唐荻等[7]发现异步轧制的翼缘板钢再结晶退火后,存在位错密度较高的区域。不同材料经过不同退火工艺,位错密度的变化规律存在差异。有关位错密度的测量方法主要包括金相腐蚀法、透射电镜观察划线法、电子通道衬度成像法、X射线衍射(X-ray diffraction,XRD)分析法。四种方法各有优缺点,腐蚀法以腐蚀坑形式直观显示位错[8],操作简单,但具有破坏性,测量误差大。透射电镜观察划线法[9]和电子通道衬度成像法[10]简单直观,但是单点测试区域小,位错密度高时测量误差大。XRD分析法是通过衍射峰的半高宽计算位错密度,制样简单,在位错密度高于1014m-2时仍适用。对应位错密度计算方法主要有两种,一种是通过微观应变直接计算[5],另一种是通过修正的Williamson-Hall积分宽度法和修正的Warren-Averbach傅里叶积分法进行计算[11-12],而后一种准确性更高。

对于电磁纯铁而言,其重要性能参数如矫顽力、剩磁等都具有组织敏感性,与位错结构密切相关。有研究证实[13-14],孤立位错线和位错胞结构对磁畴的阻碍作用不同,导致磁参数的变化也不同。对于电磁纯铁退火后磁性能的研究,多数研究都没有考虑微观结构对磁性能的影响。因此,本工作以工业纯铁为研究对象,利用X射线衍射法研究不同退火时间下的位错密度变化规律,并结合磁滞性能分析,探讨位错密度与工业纯铁磁学性能的相关规律。

1 实验材料与方法

实验材料为商用热轧工业纯铁(太原钢铁(集团)有限公司生产),生产工艺流程为:高炉铁水顶底复吹转炉冶炼后精炼处理,再经板坯连铸后纵向切割成方坯,最后热轧成圆钢。化学成分经X射线荧光分析,列于表1。除铁元素以外,含有少量的C,Si,Mn等元素。经热轧得到直径100 mm棒状试样,如图1所示。考虑垂直于棒状试样轴线方向与平行于轴线方向的组织性能存在差异,为排除轧制取向对实验结果的影响,本实验在垂直于棒状试样轴线方向取6个15 mm×15 mm×5 mm试样。

表1 实验用工业纯铁的化学成分(质量分数/%)

图1 工业纯铁退火取样示意图

对6个试样进行去应力退火,工艺曲线如图2所示。在HT1600真空热处理炉中650 ℃分别保温1,2,3,4,5 h后随炉冷却到350 ℃空冷。采用Leica MEF-3对试样进行金相组织分析,使用SHIMADZU XRD-6000型X射线衍射仪进行XRD表征,射线源为CuKα,射线波长为0.154 nm,扫描方式为θ-2θ联动,发散狭缝1°,散射狭缝1°,接收狭缝0.3 mm,扫描范围40°~140°,扫描速率2 (°)/min,步进0.02°。使用LakeShore-7400震动样品磁强计测量磁滞回线。

图2 不同退火时间下工业纯铁的退火工艺图

2 结果与分析

2.1 不同退火阶段的微观组织分析

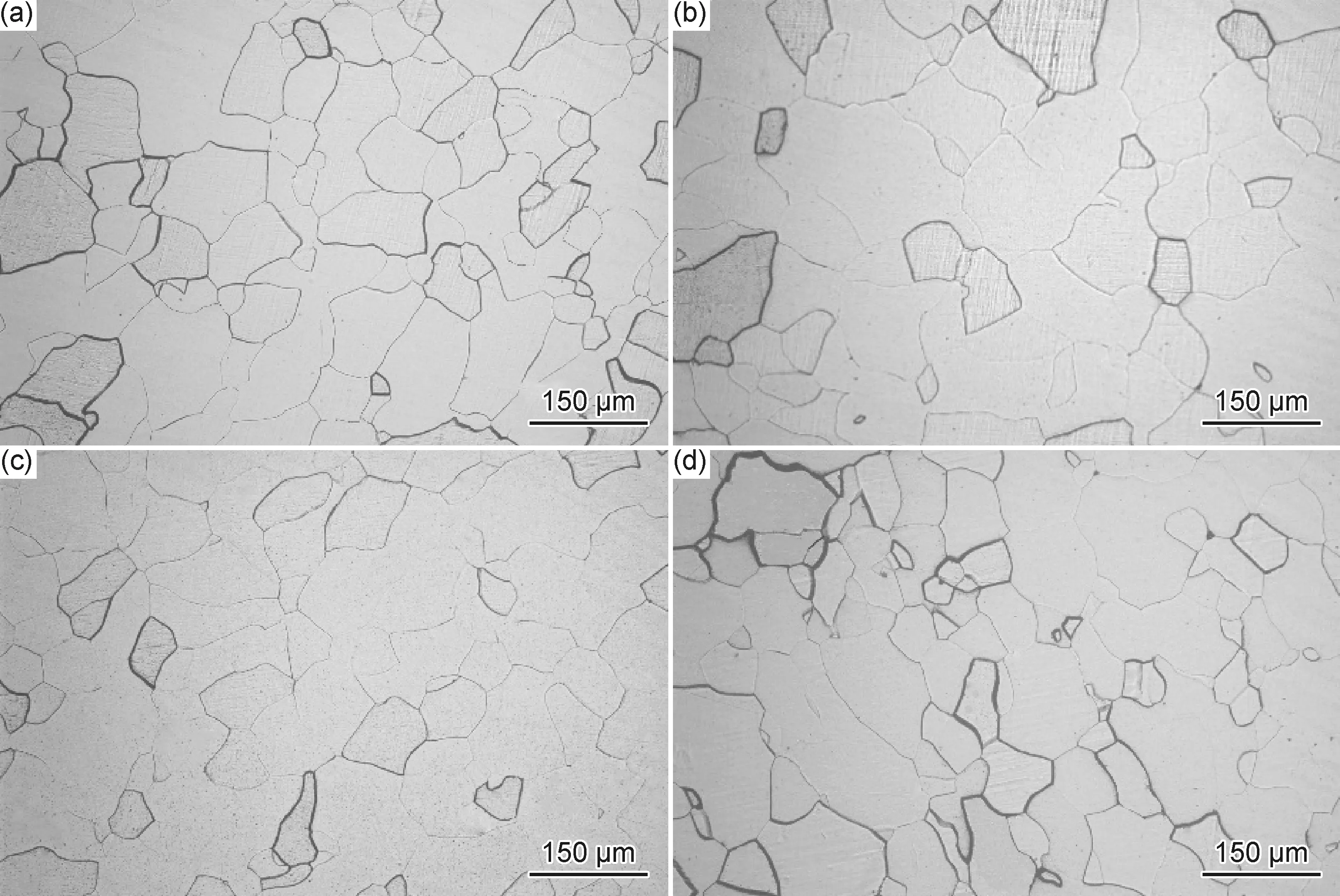

图3为热轧工业纯铁在不同退火时间下的金相照片,显微组织为近等轴铁素体晶粒,平均晶粒直径约为100 μm,最大可达200 μm,同时也存在个别直径为30 μm的晶粒,与Hu等[15]研究热轧低碳钢横向(transverse direction,TD)显微组织非常相似。从图3还可以看出,随退火时间延长,晶粒尺寸和形态没有明显变化。采用GB/T 6394—2002中面积法对晶粒度进行统计,如图4所示,晶粒度由初始3.80级稍有降低,在2 h处达到最小值3.50级,后又逐渐恢复至初始状态。由面积法测量精确度可知,误差小于±0.25级[16],退火2 h处的突变应该主要由测量所致。因此,随着退火时间的延长,晶粒度变化不大。

图3 不同退火时间下工业纯铁的微观组织

2.2 不同退火阶段的XRD分析

图5为不同退火时间下工业纯铁的XRD图谱。不同退火时间下,6个衍射峰的数量和强度没有明显变化,但在0~3 h内所有衍射峰均发生轻微左移,移动幅度小于1°,退火4 h后所有衍射峰明显右移。以(110)衍射峰为例(图5(b)),退火3 h后左移到44.6°,退火4,5 h时,衍射峰分别移动到44.78°和44.82°。由布拉格方程:

图5 不同退火时间下工业纯铁的XRD谱图

2dsinθ=λ

(1)

式中:λ为X射线的波长;θ为衍射角;d为晶面间距。由此可知衍射角偏移反映晶面间距的变化,是材料中杂质、第二相、应力等引起的晶格畸变造成的。根据Vegard定律[17],固溶体的成分与晶格常数呈线性关系。因此,合金中成分的改变会造成衍射峰的偏移。Aoyama等[18]根据这一现象设计了中间相中Fe含量的在线监测系统,发现随Fe含量增加,衍射峰会不断右移。除固溶体成分外,微观应力也会改变晶格间距。Hoffman研究了应力对XRD结果的影响,提出了双轴应力模型[19]:

(2)

式中:σ为应力;d0为常数;E为杨氏模量;ν为泊松比。由式(1),(2)可得,当d>d0,σ<0,材料受压应力;随压应力增加,d增大,θ减小。Lin等[20]在研究镀Li的ZnO薄膜时,也发现(002)峰值的异常偏移与Li离子的浓度和微观应力有关。由于本实验用材料是质量分数为99.75%的工业纯铁,在650 ℃退火不会出现第二相,所以衍射峰变化主要受残余应力影响。综上可得,退火前期衍射峰的左移应是受到微观压应力的影响。随着退火时间的延长,工业纯铁热轧后产生的残余应力不断减小,晶格畸变也随之减小,衍射峰发生右移,在退火4 h时,内应力释放最为明显。

2.3 不同退火阶段的位错密度计算

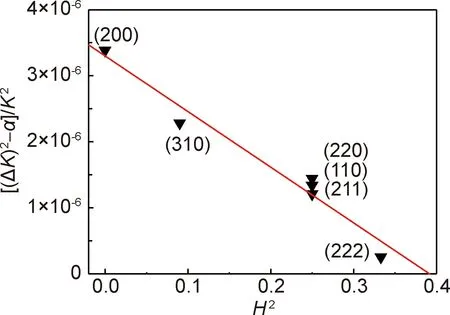

基于以上衍射峰的变化,提取每个衍射峰的半高宽(full width at half maximum,FWHM)和衍射角θ,使用修正的Williamson-Hall方程和修正的Warren-Averbach方程对位错进行表征[11]。修正的Williamson-Hall方程为:

(3)

式中:K=2sinθ/λ;ΔK=2cosθ(Δθ)/λ;Δθ,θ分别为半高宽与衍射角;λ为X射线的波长(λ=0.154 nm);D为平均晶粒尺寸;ρ为位错密度;b为柏氏矢量(bα-Fe=0.252 nm);M为与位错有效外截半径Re有关的常数;O为未展开的高阶项。式(3)又可以写成:

(4)

图6 热轧态工业纯铁[(ΔK)2-α]/K2与H2的关系

修正后的Warren-Averbach方程为:

(5)

式中:L为傅里叶变量;A(L)为XRD谱图傅里叶系数的实部;Re为位错的有效外截半径。可以得到Y/L2和lnL之间的关系,即:

(6)

(7)

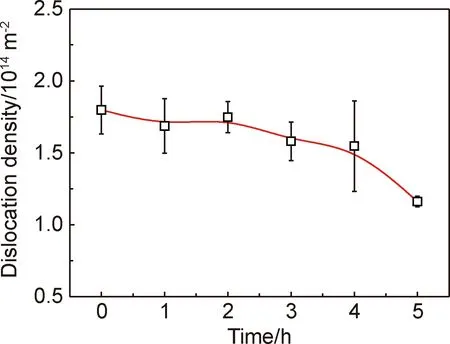

根据XRD得到的数据绘制Y/L2-lnL曲线,如图7所示,通过拟合后的斜率计算出热轧态工业纯铁的位错密度为1.80×1014m-2。每个试样同一位置测两次取平均值,重复以上方法得到不同退火时间下的位错密度,如图8所示,随着退火时间延长,位错密度逐渐减小,退火5 h后达到最低值,为1.16×1014m-2,较初始降低了35%。这是因为热轧后,材料内部会产生大量位错[22],随退火进行发生回复,位错可以在滑移面上滑移或交滑移,一部分异号位错相遇后发生湮灭,另一部分位错移到晶界或者外表面,位错密度逐渐减小。由于实验采用退火温度为650 ℃,刃型位错不能发生攀移,更不能以多边化形成亚晶,所以退火5 h后,位错密度下降没有再结晶退火明显。Mujica等[23]对有关XRD测量位错密度的偏差问题进行了研究,发现其标准差约占测试平均值的4%~12%,个别情况约为测试平均值的60%。对于图8结果,同一位置重复测试对应标准差为(0.04~0.31)×1014m-2,占测试平均值的3%~11%,仅退火4 h对应偏差较大,为平均值的20%,与上述研究结果基本一致。

图7 热轧态工业纯铁Y/L2与lnL的关系

图8 工业纯铁不同退火时间下的位错密度

2.4 不同退火阶段的磁滞分析

磁滞回线不仅可以直接提取剩磁、矫顽力、磁导率等材料磁参数,还可为磁巴克豪森和磁记忆等技术提供依据,是重要的磁性分析方法。图9为工业纯铁在不同退火时间下的磁滞回线。以热轧态对应磁滞回线为例,磁场强度增加时,磁感应强度快速增加,当磁场强度达到5.2×105A/m时,磁感应强度接近于饱和,达到2.09×10-3T;反之,当磁场强度减小时,磁感应强度也随之快速减小,体现出软磁材料对外加磁场的高灵敏性。磁滞回线形状较窄,滞回环面积也较小,说明工业纯铁具有高磁导率和低矫顽力。随着退火时间延长,磁滞回线的形状没有明显变化。

图9 工业纯铁不同退火时间下的磁滞回线

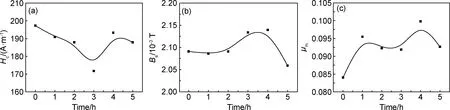

进一步提取矫顽力Hc、饱和磁感应强度Bs及最大磁导率μm3个参数,如图10所示,以分析退火时间对工业纯铁电磁应用的影响。3个参数随退火时间变化都存在一定波动,Hc先降低后增加,而Bs则与Hc变化相反,μm虽在退火5 h有下降但整体呈增加趋势。Pal’a等[14]在研究低碳钢拉伸变形对磁性能的影响时,发现随位错密度增加,Hc增大,μm下降。2.3节已经证实位错密度在退火过程中不断降低,说明图10(c)中最大磁导率的变化规律与Pal’a等[14]研究结果基本一致。不同之处在于,矫顽力在退火3 h时呈极小值,分析认为矫顽力不只与位错有关,同时也受影响磁畴壁迁移的因素制约,包括材料中夹杂、第二相、孔隙数量、内应力起伏的大小及分布等。因此,需要考虑多个因素分析其变化原因。

图10 工业纯铁不同退火时间下的磁参数

20世纪90年代,Yi等[24]研究CrMoV钢等温退火过程发现:磁滞回线随退火时间变窄,矫顽力减小,饱和磁感应强度增大。2018年,Hasif等[25-26]对比电工钢及纳米晶合金在应力下的磁化过程,发现纳米晶合金磁滞损耗与应力无关,拉应力下电工钢的磁滞损耗基本不变、压应力下却明显增加。原因在于电工钢磁区跨晶粒分布,压应力与电工钢的磁致伸缩方向相反,90°磁畴壁的移动受阻,造成矫顽力和磁滞损耗增加,而纳米晶合金的晶界不会阻碍磁畴壁移动,磁滞损耗不会改变。有关矫顽力变化机理目前主要有内应力理论及杂质理论[3]。根据内应力理论:

(8)

式中:λs为饱和磁致伸缩系数;σ0为材料所受应力。材料的矫顽力Hc与λsσ0成正比,与饱和磁感应强度Bs成反比,且与内应力弥散分布情况有关。这与图10(a),(b)中Hc和Bs变化规律相吻合。结合图5中峰值偏移情况,退火过程中微观应力分布并不均匀,这可能是矫顽力突变的原因,后续还需进一步研究。

从图10中还可以看出本实验选用工业纯铁最大磁导率高于0.084,满足电磁纯铁的性能要求,但矫顽力为171.8~197.3 A/m,大于普通级电磁纯铁矫顽力的阈值96 A/m。根据杂质理论,一些非金属元素如碳、硫等含量稍高时,会造成晶格畸变,使磁性能发生恶化。由表1可得本研究中工业纯铁含碳量为0.008%(质量分数,下同),而电磁纯铁的含碳量低于0.007%时才有可能满足技术条件的要求[4],因此,进一步控制成分有望提升所用材料的磁性能,从而拓展其应用空间。

3 结论

(1)热轧处理的工业纯铁在650 ℃下退火,组织为近等轴铁素体晶粒,随退火时间延长晶粒度基本不变。

(2)利用XRD方法计算得到热轧态工业纯铁位错密度约为1.80×1014m-2,并在退火过程中不断降低,5 h后降低约35%,原因在于晶粒回复、位错湮灭等。同时,衍射峰出现偏移,退火初期存在残余压应力,后期得以释放。

(3)磁滞分析可以有效表征工业纯铁退火过程磁性能变化。退火过程中最大磁导率增加,与位错密度呈负相关,矫顽力和饱和磁感应强度变化均存在突变点。说明矫顽力和磁感应强度不只与位错有关,同时也受其他影响磁畴壁迁移的因素制约。

(4)退火处理通过影响位错结构、内应力分布进而改善工业纯铁的磁性能。综合考虑成分(如含碳量)进行一体化调控,能够进一步提升工业纯铁的磁性能及电磁应用空间。