工程塑料在轻武器上的应用及发展

2022-06-14王沛夏柳蔡欢喜武伟超王强刘业宝

王沛, 夏柳, 蔡欢喜, 武伟超*, 王强, 刘业宝

(1. 北京理工大学机电学院, 北京 100089; 2. 31700部队, 辽阳 111000; 3. 航天时代飞鸿技术有限公司, 北京 100089)

在中国经济腾飞式增长的背景下,技术的变革越来越受到人们的关注,而科学技术发展的物质基础便是材料。在19世纪初期,高分子材料就进入了大众的视野,经过100多年不断的发展和完善,高分子材料已经成为人们日常生活中不可或缺的一部分。高分子材料主要分为塑料、橡胶、纤维三大种类,其中塑料根据用途又可以分为通用塑料、特种塑料和工程塑料[1]。工程塑料是指具有优异的力学性能以及耐热性能,可用作结构材料,在较宽的温度范围内持续使用并保持良好的尺寸稳定性的新型塑料材料。在过去十多年中,中国工程塑料行业产值年均增长在20%以上,企业规模高速扩张,拜耳、杜邦等跨国公司也先后进入中国合成树脂领域[2],极大地提升了工程塑料产品的产能,推动了塑料行业的发展[3]。工程塑料资源广泛、成型加工简单、强度高、质量轻,塑料复合材料又具有低密度,高比强度,绝缘性,良好的耐腐蚀性、耐热性、耐磨性等特点[4-6]。并且工程塑料的改性技术日益成熟[7-11],改性方法一般为共混改性和填充改性[12],常见共混改性包括嵌段共聚法[13]、机械共混法[14-15]、反应共混法[16]等,填充改性分为一步法和两步法[17-19],通过对工程塑料的改性,可以大幅度增加其应用领域。目前在军工领域工程塑料也起到了重要的作用,已经从兵器工业中的替用品渐渐变为发展新型兵器必不可少的材料[20]。

20世纪末,高新材料技术的兴起掀起了一场新的军事革命。高新材料技术是指轻质化材料技术、功能材料技术、智能材料技术等[21],它们对现代战争具有重大的影响,也改变了军队的武器装配。轻质化材料技术对轻武器的发展做出了巨大贡献,在提高武器轻量化、功能化和高性能化的同时,对下一代新型武器的研发与设计也有着全面而深刻的影响。轻武器一般是指由单兵或者班组携行战斗的武器,其种类繁多,可装配于各种基础装备之上,使用范围较广,不仅是步兵作战的主要武器,更是全军通用性武器装备[22],其中枪械和弹药是使用最为普遍的轻武器。轻武器发展的必然趋势是单兵综合作战系统,该系统旨在最大限度地提升单兵作战能力,使士兵与武器装备形成一个有机整体,进而全面地增加了单兵的生存力、杀伤力、机动能力、指挥与控制能力以及耐久能力,实现轻武器的突破。以往在评价武器装备水平时,通常是以单件武器的性能为主,而现在的评价标准则是单件武器装备和单个战斗单元以及联合作战体系是否能够实现一体化,是否具有通联性和联动性。一体化是单兵系统建设的内在要求,也是融入联合作战体系的迫切需要[23]。因此,为了实现单兵轻武器“一体化”,在不断研制新材料、提高轻武器的性能的同时,还需要找到合适的加工方法,根据士兵的个性化需求高效定制武器装备。将工程塑料应用在轻武器上可以有效实现武器轻量化,促进单兵轻武器“一体化”,从20世纪中旬起国内外研究者们已经进行了大量的探索[24]。

1 工程塑料在枪械上的主要应用

1.1 工程塑料在枪械上应用的优势及要求

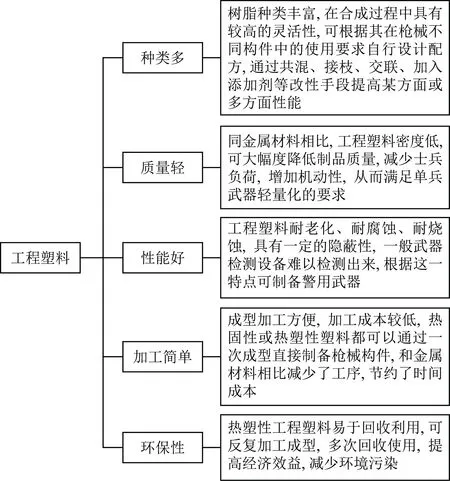

工程塑料及其复合材料之所以能够广泛地用于枪械的制造,是因为其自身具有许多木制和金属材料不具备的优势[25],从而使其逐渐发展为兵器工业中不可或缺的重要材料。枪械上的木制零部件在使用一段时间后就会出现松动,连续射击时木头会被烧焦,拼刺时容易折断,在热带地区容易发霉,淋雨后膨胀使质量加大等,并且木制零部件的木材利用率很低,加工工艺复杂,质量较重,使用工程塑料制件替代木制零部件可以有效解决此类问题。工程塑料的优点如图1所示。

这些特点使得工程塑料被广泛应用于枪械的各个方面。在不同的构件上,对于工程塑料的性能有不同的要求,需要根据不同构件在枪械上发挥的主要作用来选择合适的工程塑料制件,如图2所示。在用作受力构件和次受力构件时,工程塑料制件不仅要具有耐磨性、耐腐蚀和抗老化性能,还需具备较高的强度、刚性和韧性;在用作高频受力构件时,制件的受力情况比受力构件的更加苛刻,所受作用力大而频繁。如处于战斗状态中的击锤每分钟会发射几百甚至上千发枪弹,击锤会受到成百上千次冲击,并且对机构动作的准确性要求很高,因此对材料的性能具有更严苛的要求。该类制件除了具备耐磨性、耐腐蚀、抗老化性能外,还必须具有优异的强度、刚性、韧性和耐冲击疲劳强度;在用作与火药气体直接接触的耐高温高频受力构件时,其工作条件极其恶劣,在火药气体的高温高压环境下,枪弹在发射时的温度高达200~500 ℃。活塞、枪机等可活动制件每分钟往复运动几千次,因此对所用工程塑料的要求除了具备高频受力构件的一系列性能之外,还需要有很高的热变形温度。一般的工程塑料难以达到这些要求,故常选用碳纤维复合材料制备该类制件[26]。

图1 工程塑料在枪械上使用的优点Fig.1 Advantages of engineering plastics applied on firearms

图2 枪械上不同构件对工程塑料性能的要求Fig.2 Performance requirements of engineering plastics for different components of firearms

1.2 工程塑料在枪械上的应用

从20世纪40年代开始,工程塑料逐渐被用于枪械的制造上。奥地利的斯太尔-曼利夏公司是最早将工程塑料用于枪械上的轻武器制造商,该公司研发的AUG 5.56 mm的步枪是枪械应用工程塑料的模范,如图3 (a)所示。该步枪采用了大量的工程塑料制件,含量占比约为全枪零部件总数的20%,其握把、枪托、弹匣、扳机和击锤等部件都采用了工程塑料制件,这些部件坚固且不会生锈,具有良好的耐冲击、耐高温和耐磨性,因而有较长的使用寿命[27]。除此之外,斯太尔公司研制的半自动手枪SSP 9 mm和摧毁物资器材步枪AMR 15 mm也广泛应用了工程塑料及其复合材料。奥地利研发的格洛克 (CLOCK) 17手枪由34个零部件组成,其中有14个零件为工程塑料制件,塑料件占比高达40%,如图3 (b)所示。其套筒座以注射模压成型的方法制备而得,弹仓、托底板、瞄准器、击发机构和间隙套筒等制件也都为工程塑料。

1944年,美国研发的7.62 mm勃朗宁半自动步枪用玻璃纤维增强酚醛树脂作为枪托和护木,如图4 (a)所示。随后用棉布增强酚醛树脂用作AR-10自动步枪的枪托、护木、握把、弹匣等部件。1957年,美军换装了M14 7.62 mm步枪,该枪采用玻璃纤维增强聚酯树脂作为枪托和护木,使得枪托强度提高的同时,质量也降低了30%。在连续射击500发枪弹之内,木制枪托容易出现燃烧和碳化,而塑料枪托基本无损,如图4 (b)所示。在M14步枪的研究基础之上,M16 5.56 mm步枪的枪托、护木和握把全部采用织物增强高冲击强度酚醛树脂制备。随后的M16 A1步枪使用聚酯型聚氨酯弹性体作为枪托,聚氨酯弹性体中含有炭黑、氧化铁和二氧化钛填料,可增加其力学性能和抗紫外辐照性能,并且能够通过塑模一次成型,整体性能明显强于酚醛树脂枪托,如图4 (c)所示。另外,M16 A2步枪的枪托和护木由超韧性尼龙制成,该枪枪托的力学强度要远高于M16 A1步枪。如图4 (d)所示,AR-7运动枪使用ABS(丙烯腈-丁二烯-苯乙烯共聚物)树脂制备枪托、前托和工具容器,M60轻机枪也用该塑料作为握把;5.56 mm雷明顿步枪的枪托使用尼龙66通过一次性注射成型的方法制备而得,该兵工厂的“尼龙”步枪除枪管以外的大部分部件都是由纤维增强尼龙复合材料制备;ASP 9 mm手枪用聚碳酸酯作为透明握把,5.56 mm和4.32 mm步枪用聚碳酸酯作为透明弹匣;M86 LR 300温切斯特大威力狙击步枪和M87 ELR 12.7 mm狙击步枪的枪托均由玻璃钢制备而得。

图3 步枪和手枪Fig.3 Rifle and pistol

图4 各类步枪 Fig.4 Various rifles

俄罗斯在工程塑料在枪械上的应用研究起步较晚,20世纪70年代研发的AK-74突击步枪的弹匣由玻璃纤维增强热固性树脂制成,具有良好的力学性能,且比金属弹匣的质量减轻了28.5%,如图5 (a)所示。RPK-74轻机枪用玻璃纤维增强塑料制备枪托,如图5 (b)所示。AR-74 4.5 mm突击枪的弹匣采用玻璃纤维增强聚乙烯醇改性酚醛树脂制备而得。其他各国具有代表性的含工程塑料的枪械还有:南斯拉夫研制的22LR冲锋枪采用了大量工程塑料复合材料,其占比远超其他冲锋枪,机匣使用一次性模压成型的方法制备而得,176发透明弹鼓和大量的小型零部件都由纤维增强塑料制得;比利时FN公司研制的P90冲锋枪也充分使用了工程塑料,整把枪含有的69个零部件中有27个为工程塑料制件,如图5 (c)所示;瑞士的STG90 5.56 mm步枪枪托是由填充了合成泡沫塑料的工程塑料制成,弹匣是半透明塑料;法国FAMAS 5.56 mm步枪中的枪托、发射机座等33个零部件用30%和60%的玻璃纤维增强尼龙11制得,占全枪总部件数的16%,如图5 (d)所示;英国PM狙击步枪和SAR-87突击步枪的枪托和握把分别由玻璃纤维和石棉增强酚醛树脂制得;德国HK公司的无壳弹先进战斗步枪的机匣由玻璃纤维增强尼龙塑料制得,枪管和瞄准器由高强度工程塑料通过一次性模塑成型得到。

就中国而言,中华人民共和国成立初,很快完成了第一代装备体系,并将目光放在了工程塑料在轻武器上的应用。为了减少武器质量和节约木材,中国从20世纪60年代开始了工程塑料在轻武器上的应用研究[28],逐渐走过了以塑代木,以塑代金属制备受力构件、次受力构件、高频受力构件等关键零部件的道路。中国研制的56式冲锋枪[图6 (a)]、56式半自动步枪、63式自动步枪的枪托均使用玻璃钢制成,其护木、握把和63式自动步枪的弹匣、油壶和握把都使用了高强度工程塑料;为了取代54式7.62 mm手枪,中国自主研制了92式手枪,使用热塑性好、强度高的工程塑料整体握把结构代替传统的金属枪底把,加工工艺简单,注塑一次成型,一致性、经济性好[图6 (b)]。5.8 mm一代、二代自动步枪的枪托、护木、握把、弹匣等11个零部件均由玻璃纤维增强改性尼龙66和尼龙610制备而来。

图5 步枪和冲锋枪Fig.5 Rifles and submachine guns

图6 冲锋枪和手枪Fig.6 Submachine gun and pistol

为了加深对轻武器中工程塑料性能的了解,近年来一些研究者对枪用工程塑料的环境适应性进行了研究。范启胜等[29]针对轻武器中工程塑料在使用过程中性能逐渐下降的问题,对A、B两种材料做了热老化实验和寿命预测。将A、B两种材料分别在50、60、70、80 ℃的环境下放置不同的周期,随后测试不同环境和周期中两种材料的冲击强度,最后通过多项式拟合曲线方法对材料的贮存寿命进行预测。实验结果表明,相同的实验环境中,材料B的失效时间要远远大于材料A的。根据不同环境温度下材料的失效时间,使用3阶多项式对数据进行拟合,由拟合方程推算出A、B两种材料在常温下(20 ℃)的失效时间分别为694.53 d和1 370 d。胥泽奇等[30]使用实验室环境试验的方法,对5种枪械上用作上、下护手的工程塑料和4种用作枪械弹匣的工程塑料进行了耐磨性、耐候性、常贮性和抗霉性试验,选出了各方面综合性能最好的2种材料进行自然环境试验站的自然环境试验验证。实验结果表明,经过改性处理的枪械上、下护手及弹匣比未经改性的样品工艺环境适应性要好很多,其耐环境变色能力大幅度提高,未出现明显粉化现象,仅在海洋环境下出现少量增强纤维外露情况。

自20世纪30年代尼龙66实现工业化以来,工程塑料迅速发展,种类不断增加,在枪械上也得到了广泛应用,如图7所示。1961年,美国杜邦公司成功研制出性能优异的聚酰亚胺,打开了特种工程塑料的发展之窗。但是,特种工程塑料在枪械上应用得并不多,聚醚醚酮、聚醚酰亚胺、聚苯并咪唑等具有良好耐高温性、耐磨性、耐腐蚀性的高性能工程塑料在枪械上的应用并不多,未来在改进服役枪械和研发新型枪械的过程中,可以适当增加此类高性能工程塑料零部件,提高枪械在极端环境下的使用性能。

1.3 存在问题及未来发展趋势

虽然工程塑料在枪械上使用具备很多优势,但也暴露出了一些缺陷。例如,中国第一次大面积使用工程塑料的95式步枪,在使用过程中会出现摩擦后发白、受潮后发霉等状况,这是因为在工程塑料中添加了提升其力学性能的增强纤维,由于长时间的摩擦,导致纤维外露,俗称磨毛发白现象。另外,常用的五大工程塑料还存在如下问题。

(1)收缩率高,尺寸稳定性较差,吸水率偏大,在潮湿环境下尺寸变大,影响制件精密度。

(2)耐水解稳定性较低,对缺口敏感,耐化学性、耐磨性和耐刮痕能力差,长时间暴露于紫外线中会发黄。

(3)不耐酸,不耐强碱和不耐太阳光紫外线的辐射,耐候性差,高温热稳定性差。

(4)耐光性差,熔融流动性差,耐无机酸、碱、芳香烃、卤代烃、油类等性能差。

(5)遇水易分解,在高温、高湿环境下不宜使用。

为了解决上述问题,使得枪械上的塑料构件能在较苛刻的化学、物理环境中长期使用,对工程塑料进行改性以及制备工程塑料复合材料是最为常见的方法。同时,研发综合性能更高的新型工程塑料,改进工程塑料制件的加工方法,也是提升工程塑料制件性能的重要手段。

2 工程塑料在弹药上的主要应用

使用轻质量、高强度的工程塑料制备弹药的零部件,可以起到减轻弹体质量、增加弹丸速度和射程、提高命中精准度和威力、降低弹药成本等作用[31],同时还能节省大量金属材料,在国内外已经得到了广泛的应用[32]。工程塑料在常规弹药上的应用主要是发展弹托、弹带和闭气环三大系列。

图7 部分工程塑料工业化时间及应用Fig.7 Industrialization time and application of some engineering plastics

2.1 在弹托上的应用

弹托材料在使用过程中经历了两次革命,第一次是由铝合金代替合金钢,第二次则是由工程塑料取代铝合金,其主要目的是减轻弹托消极质量,提高弹丸初速和终点弹道威力[33],还可避免弹托破裂后对友邻枪手的伤害。

美国陆军材料力学中心对大长径比脱壳穿甲弹弹托用工程塑料及其复合材料进行了一系列的研究,包括弹托材料、有限元结构分析、结构优化设计理论和成型工艺等[34]。他们设计了两种不同结构的卡瓣状塑料弹托,一种是由4个卡瓣构成,另一种是由16个卡瓣构成。先用工程塑料制备卡瓣,再用机械和整体成型的方法把弹托固定在弹心上。在弹丸的射击过程中,由于离心力作用,膛线与弹带分离,弹托自由落下。此类弹托质量轻,成本低,塑料卡瓣可均匀脱落,飞行过程稳定[35];美国Olin军械公司在1984年研发的脱壳穿甲弹塑料弹托是由高强度工程塑料聚醚酰亚胺Ultem 1000制备而得,其悬臂梁冲击强度高于640 J/m,压缩强度在130.7 MPa以上,拉伸强度和剪切强度高于82.7 MPa,在射击过程中弹托性能稳定,大幅度提升了弹丸的准确度和穿甲速度[36];该公司还使用就地塑模法制备了无应力塑料弹托用于Phalanx弹,使得弹心、弹带、弹塞和弹托能够自动有效地配合,减轻炮管振动,提高打击精度;美国太平洋技术公司研发的12.7 mm 脱壳穿甲弹的弹托使用了力学性能良好的聚碳酸酯复合材料,20 mm和30 mm口径的穿甲弹使用尼龙基复合材料作为弹托;美国研发的“阿里法”枪弹运用了弹丸装入塑料弹托内的组合结构,工程塑料特殊的润滑作用能使摩擦造成的动能损耗降低至0.5%,该弹丸的初速度比常规弹丸大50%,后坐力减少36%,散步降低1/2~2/3[37];近年美国还在纤维增强工程塑料上取得了较大的突破,使用碳纤维增强聚醚酰亚胺复合材料制备的120 mm M829A3穿甲弹弹托展现出了优异的性能,且制造成本较低;法国研发了一类可应用于不同口径的手枪、步枪和冲锋枪的西尼克斯高性能枪弹,该弹同样采用了弹头嵌入塑料弹托内的组合结构,降低膛内摩擦的同时提高射击初速度;瑞士、德国、荷兰等国也采用新型热塑性树脂复合材料制备了各类弹托用于不同口径的穿甲弹,使得弹丸的综合性能显著提高;工程塑料在其他国外弹托上的应用情况如表1所示。中国在弹托中应用最为广泛的工程塑料是尼龙材料,增强增韧尼龙66、增强改性尼龙610等材料已成功应用于25、30 mm脱壳穿甲弹弹托和30 mm曳光钨合金脱壳穿甲弹弹托上。

表1 国外塑料弹托部分应用情况Table 1 Application of plastic sabot of foreign countries

2.2 在弹带上的应用

塑料弹带的研发始于20世纪40年代,于1954年研制出第一个塑料弹带,其作用是降低膛线的磨损与烧蚀,提升弹丸初速度和速射能力,延长火炮使用寿命。塑料弹带通常分为固定式和滑动式,固定式塑料弹带常用于线膛炮和滑膛炮发射的靠旋转稳定的弹丸上,滑动式塑料弹带用于线膛炮发射的尾翼稳定的弹丸。塑料弹带常用的材料有聚乙烯、聚苯硫醚、聚碳酸酯、聚甲醛、聚醚砜、聚四氟乙烯、尼龙等,这些材料拥有优异的延展性和抗挠曲性,受热后能够发生明显的塑性流动,可以完美地嵌入膛线并密封弹丸,使之与炮管紧密结合,从而减少对炮管的磨损。

美国研发的M61A1式6管航炮弹中,钢弹带被塑料弹带取代之后,其发射初速度由1 036 m/s提升到1 125 m/s,射速由6 000 发/min提升到7 200 发/min,寿命可达15万发,生产成本也有所降低;30 mm GAV8/A舰炮穿甲燃烧弹采用塑料弹带后,射速可达750发/min,炮管使用寿命提高了3倍;90 mm M431式破甲弹和105 mm M68U式脱壳穿甲弹都采用尼龙66制备滑动式弹带,解决了弹体结合不牢固的问题,且制备方法简单;通用电气公司研发的30 mm口径GAU-8/A“复仇者”7管炮弹采用了塑料旋转弹带,使得整个体系的质量减少了272 kg,导弹寿命有所延长。苏联研发的30 mm加特林6管机炮弹中,使用塑料弹带取代铜弹带后,初速度提高的同时,射速从3 000 发/min提升到9 000 发/min,枪管磨损降低,使用寿命延长;德国研制的27 mm毛瑟BK27式航炮弹使用塑料弹带之后,与烧结铁弹带相比,生产成本下降,身管的磨损减少了90%,初速度提升了6%,并使连发射击过程中相邻两发弹的初速跳动量降低;工程塑料在其他国外弹带上的应用情况如表2所示。中国从20世纪70年代初开始塑料弹带的研发工作,积极探索新材料、

表2 国外塑料弹带部分应用情况Table 2 Application of plastic belt of foreign countries

新技术、新工艺在塑料弹带研发中的应用,目前已取得了很大的进展。中国兵器工业集团在20世纪80年代成功研制出用于大口径整体塑料弹带的微晶纤维素(microcrystalline cellulose,MCC)、单体浇铸(monomer casting,MC)尼龙和聚丙烯材料,同时发展了弹带整体装配成型工艺技术,分别应用于7种口径脱壳穿甲弹9个不同弹种上,并已经取得了良好的效果,其性能在某些方面已经超过了国外同类弹带[38]。

2.3 在闭气环上的应用

塑料闭气环也属于塑料弹带的一种,其主要作用是在弹丸发射时闭气和定心。弹丸发射之后,塑料闭气环会受到旋转离心力、发射药气体作用力以及空气阻力等作用力而破碎脱落[39]。目前塑料闭气环在线膛炮和迫击炮的各种不同口径的炮弹上广泛使用,且效果良好。

美国Martin Marietta公司研发了一类带有V形槽的脱耦式塑料闭气环,可用于线膛炮发射高精度炮弹。此类塑料闭气环能够刻入膛线,气密性良好,能够保证炮弹发射时有足够的推力,又能让炮弹在炮管末端脱离膛线,使其转速低于20 r/s,并且可耐受204.4 ℃高温。此类闭气环分为陆军和海军使用的两种类型。前者由对位芳纶增强127E型尼龙制备而得,在炮弹飞行过程中为炮弹的一部分,离开炮管时不会破碎,环形槽部分较稳定,V形原件部分容易变形,可刻入膛线;后者是未用纤维增强的127E型尼龙制备,炮弹发射后就会破碎。美国United Technogies公司用刚性较好的工程塑料制备了一种双件消旋型闭气环,它是由刚性环体和柔性滑动片组成,能够在极端环境中使用,起到高压和低压密封作用,使炮弹在高速发射的过程中在炮管内保持合适的位置。中国制造的81、82、100、120 mm迫击炮榴弹和105 mm破甲弹、155 mm 榴弹都使用了塑料闭气环,其制备材料主要为聚砜、尼龙和聚乙烯。

2.4 塑料弹带和弹托的作用机制

对于不同类型的炮弹,弹带和弹托使用的塑料种类各异,其对弹药的作用机制也有差别。每一种类型的塑料弹带和弹托都具有其特殊的作用,但又存在基本的共同之处。主要作用如下。

(1)闭气、定心、导旋和微旋作用。工程塑料具有优异的塑性变形能力,耐磨性较好,摩擦因数小,使得弹带的摩擦热低,利于装配成型。因此塑料弹带、弹托及闭气环的闭气定心效果要比金属材料强,尤其是滑动式塑料弹带的微旋作用是金属弹带不能做到的。

(2)提升射击密度。由于塑料弹带和弹托及闭气环的闭气定心效果,降低了弹丸靠向膛壁的速度,减少了膛壁弹丸间的作用力,弹丸的最大摆动角度也减小,因而减小弹丸在膛内振动和碰撞所产生的起始扰动和弹丸外弹道散布,进一步提升了弹丸弹道飞行稳定性及射击密度。

(3)提高初速度和射程。塑料弹带和弹托相较金属材料有更好的密闭定心作用,可更加充分地利用火药气体的能量,降低摩擦剪切动能,改善内弹道性能,因此无论是对于线膛炮还是滑膛炮都能够提升初速度和射程,增加弹药威力[38]。

3 结语与展望

随着高分子材料行业的蓬勃发展,中国工程塑料的生产技术水平取得了巨大进步,研发生产的工程塑料及其复合材料的各方面性能也在不断提高,使其能够更广泛地应用于兵器工业中,为轻武器的研发提供了坚实的物质基础和保障。如图8所示,为满足各行业对材料质量及强度的需求,所研制出的工程塑料的性能也随之提高,通用工程塑料和特种工程塑料已经在航空航天、汽车、军工等领域展现出了巨大的潜能[40-45]。未来可能还会研制出性能更好、质量更轻的工程塑料,再结合纤维增强技术、共混与合金技术以及填充与纳米技术[46-51],进一步提升轻武器中塑料构件所需性能和质量占比。

PI(聚酰亚胺),PAI(聚酰胺酰亚胺),PBI(聚苯并咪唑),PEEK(聚醚醚酮),PEI(聚醚酰亚胺),PPS(聚苯硫醚),PTFE(聚三氟氯乙烯),PSU(聚砜),PC(聚碳酸酯),PET(聚对苯二甲酸乙二醇酯),PBT(聚对苯二甲酸丁二酯),PE(聚乙烯),UHMW(超高分子质量聚乙烯),PMMA(有机玻璃),POM(聚甲醛),PA(聚酰胺),PPO(聚苯醚),ABS(丙烯腈、丁二烯、苯乙烯三种单体的三元共聚物),PP(聚丙烯),HDPE(高密度聚乙烯),LDPE(低密度聚乙烯),PS(聚苯乙烯),PLA(聚乳酸),PVC(聚氯乙烯)图8 工程塑料和通用塑料的性能Fig.8 Performance of engineering plastics and other general plastics

在制备工艺方面,3D打印(增材制造技术)这一革命性制造方法的兴起,对传统制造业产生了巨大的冲击,对未来军事领域的发展也必将产生重大的影响[52-59]。该方法是通过CAD或其他建模软件建立三维模型之后,使用3D打印机以“自下而上”的材料堆叠方式制得实物模型,可在短时间内精准地打印出用于轻武器上的工程塑料制件[53]。自2013年首款3D打印手枪“解放者”(全枪16个零部件均由塑料ABS制得,见图9)问世以来[60],3D打印技术已经充分应用于美军的装备研发,近年来美军在此技术上的投资也越来越大[61-64]。美军曾在非常短的时间内打印出AR-15半自动步枪的实体和大部分零部件,并且使用此枪发射600多发子弹,展现出良好的实用性能。此外,由于士兵体型、射击和瞄准习惯等个体差异,枪械的个性化定制变得尤为重要。3D打印技术可根据士兵的握枪习惯及手感,打印出不同质量和形状的枪托、护木、握把等零部件,替换批量生产的枪械上的制件,满足不同需求,让士兵在使用此类定制枪械时更加得心应手,提高士兵的作战能力。与机器制造的零部件相比,3D打印技术生产的制件质量更轻,时间更短,且机械强度相差不大,可全面应用于轻武器的制备,如枪械构件在实际作战中有所损伤,采用此技术可迅速生产所需构件,替换破损零部件,及时补给军用装备。张永弟等[65]分析了国内外武器装备维修现状,并使用3D打印技术实现军工零件的快速维修,通过对结构、材料的双重拓扑优化(图10),将组合件通过3D打印技术一体成型, 省去了装配环节, 节约成本和时间, 达到轻量化的效果。结合战地抢修要求和3D 打印技术工艺特点, 成功地将3D 打印技术应用在了武器装备维修上。Kim等[66]提出了一个数学模型,用于通过调整优化便携式3D打印机进行武器零件的高效生产,大幅度缩短了零件生产时间,可在行军或作战过程中及时补给轻武器构件。Yang等[67]用3D打印技术制备了推进剂,为后续轻武器弹药的3D打印成型研究提供了新思路。在未来很长一段时间内,3D打印必将会成为制造轻武器零部件的重要手段,研发性能更好的新型工程塑料及其复合材料,结合不断进步的3D打印技术,制备出尺寸精准、综合性能优异的轻武器零部件是轻武器未来发展的必经之路。

图9 3D打印手枪“解放者”零部件[60]Fig.9 Parts of Liberator 3D printing gun[60]

图10 某武器装备连接件拓扑优化[65]Fig.10 Topology optimization of a weapon equipment connector[65]

工程塑料在轻武器上的质量占比某种程度上代表了它的发展水平,目前中国在轻武器的研发方面和世界一流水平还有一定差距。面对全球新一轮技术革命的挑战,一定要把握机会,寻找对策,一方面加强材料的基础研究,另一方面专研新兴材料成型工艺,充分利用互联网资源,引进先进技术,联合攻关技术难题,加强工程塑料在轻武器上的应用,促进兵器工业和国民经济的发展。