末制导炮弹塑料弹带强度研究

2018-03-01唐红春史永高

唐红春,王 璐,史永高,2

(1.西安工业大学北方信息工程学院 建筑工程系, 陕西 西安 710025;2.西安工业大学 教学督导团, 陕西 西安 710032)

末制导炮弹是上世纪末发展起来的一种新型炮弹。它是指炮弹主弹丸在弹道中段采用惯性制导,而在弹道末段依靠自身的制导装置搜索、跟踪目标的炮弹。对于这种先进的制导炮弹,它的每一个零部件都有着特别的作用及严格的要求,其中末制导炮弹用弹带就是一种要求较高的重要零件。

为了减少金属弹带对炮膛的磨损,降低制造成本,研制代替金属弹带的软金属或塑料弹带[1-3]。塑料弹带相对其他材料的弹带具有良好的闭气作用和定心作用、微旋作用[4-5],发射过程的起始扰动小,弹丸外壁压力小,导引头污染少。

研究弹带强度的方法有解析法、试验法、数值分析法等[6-8],本文采用解析与试验结合的方法进行研究,提出了一种塑料弹带设计理论和试验方法,为塑料弹带的设计定型提供技术支持。

1 滑动式塑料弹带强度计算公式的建立

1.1 滑动式塑料弹带发射时所受载荷分析

在挤进过程完成后,作用在滑动式塑料弹带上的载荷主要有[9-10]:1)火药气体压力;2)膛线与滑动式塑料弹带的相互作用力;3)滑动式塑料弹带与弹丸之间的相互作用力;4)摩擦力。受力示意图如图1。

图1中:u为弹带与炮管膛壁及弹丸之间产生的相互作用力,称为初次反作用力;N为阳线侧面给予弹带的导转侧压力;α为膛线缠角;Pd为火药气体单位面积上的压力;Q为弹带与弹带槽端面的接触力;f1为弹丸与弹带间摩擦因数;f为炮管壁与弹带间摩擦因数。依据模拟试验弹弹丸出膛后的转速测定值经过转速公式反推计算,摩擦因数的值约在0.06~0.1,初步设计时均取0.07。

图1 弹带受力示意图

1.2 运动方程的建立

建立弹丸及弹带运动方程的依据是动力学定律[11-13],结合受力图,有

弹带的直线运动方程为:

(1)

弹丸的直线运动方程为:

(2)

弹带的旋转运动方程为:

nRcp1(Ncosα-fNsinα)-Rcp2f1Q-

(3)

弹丸的旋转运动方程为:

(4)

式中:Rd为弹带槽后部弹丸半径(mm);Rcp1为导转侧压力的平均作用半径(mm);Rcp1为弹带槽与弹带接触端面的平均半径(mm);r为弹槽底部半径(mm);R为弹丸半径(mm);J为弹丸的转动惯量;J1为弹带的转动惯量;n为膛线条数;Sh为弹带后端面受火药气体作用的面积(mm2);m为弹丸质量(kg);m1为弹带质量(kg)。

解上述方程组并化简得:

(5)

(6)

当弹带挤入膛线,且达到最大膛压Pm后,u≈0,有最大导转侧压力Nm:

(7)

弹带与弹带槽端面最大接触力Qm:

(8)

1.3 滑动式塑料弹带强度判断条件的建立

弹带导转侧抗压强度条件[12]

(9)

式中:Nm为最大导转侧压力(N);Δ为膛线深度(mm);b为弹带宽度(mm);σb为塑料弹带材料的抗压强度极限应力(MPa);n1为弹带导转侧抗压强度安全系数。

弹带导转侧抗剪强度条件[12]

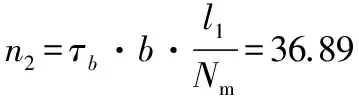

(10)

式中:Nm为最大导转侧压力(N);τd为塑料弹带材料的剪切强度极限值(MPa);n2为弹带导转侧抗剪强度安全系数;l1为炮管阴线宽度(mm)。

弹带与弹丸接触端面抗压强度条件[12]

(11)

式中:Sh1为弹带与弹丸接触端面的面积(mm2);n3为弹带和弹丸接触端面的抗压强度安全系数。

2 弹带设计

弹带结构:单层。

弹带材料:国产MC为尼龙塑料材料。

弹带主要结构尺寸:弹带直径通常比阴线直径略大[13],称弹带强制量δ,取δ=1 mm,弹带外径D5=D1+2δ=159.56 mm,D1为大口径火炮直径,弹带内径D2=144.5 mm,弹带宽度b=36.8 mm。

弹丸上弹带槽主要结构尺寸:弹带槽前部弹丸直径(取定心部)D3=154.87 mm,弹带槽后部弹丸直径Dd=2Rd=154.5 mm,弹带槽部分直径D4=144.5 mm。

3 强度计算

1) 弹带与弹丸弹带槽接触端面的强度

滑动式塑料弹带与弹丸接触端面的最大压应力为:

σ2=Qm/Sh1

弹带的抗压强度条件为:

σ2≤[σ]=σb/n3

代入强度条件公式,解得室温(假定为23 ℃)下:

由于室温与高温时的安全系数n3>1.2,所以弹丸初步设计方案的弹带与弹带槽接触端面的强度是足够的。

2) 弹带导转侧抗压强度

滑动式塑料弹带导转侧最大压应力为:

σ1=Nm/Δb

式中:Nm为最大导转侧压力(N);Δ为膛线深度(mm);b为弹带宽度(mm)。

弹带的抗压强度条件为:

σ1≤[σ]=σb/n1

[(1 +f1f)cosα+(f1-f)sinα]=315 N

3) 弹带导转侧抗剪强度

滑动式塑料弹带嵌入膛线的凸起部分的最大剪应力为:

τ=Nm/bl1

弹带的抗剪强度条件为:

τ≤[τ]=τb/n2

MC为尼龙的τb≥50 MPa。

4) 弹带强度计算结论

对于某号装药,采用上述结构及MC为尼龙制造弹带,弹带的各种安全系数均达到安全要求,在射击时强度足够。

4 模拟弹试验及其结果分析

为了研究更多影响强度的因素,全面掌握系统的性能,便于测试,加快研制周期,本项目在大口径炮弹未设计定型之前,先在制式小口径火炮上模拟研究一些大口径炮弹弹带的性能。假设它们之间的作用原理、受力状态、力学模型、运动方程、计算方法等统统相似,在小口径火炮上试验得到的定性分析结论适用于大口径实弹。大、小口径弹带如图2。

图2 大小口径弹带对比

模拟弹用火炮部分参数为:火炮代号、名称77146B-3海30毫米弹道炮,缠度η=28(倍口径),缠角6°24′(等齐右旋),膛线条数n=12,阳线直径φ30,阴线直径φ31.2,阳线宽2.85 mm,阴线宽5 mm,炮管阳线长约1 866.5 mm。

模拟弹弹药部分参数为:① 药筒WN004三七黄铜YB146-71WJ264-65,长210 mm,筒口内径29.2 mm,重0.508 kg。② 发射药单基无烟药7/14WJ17-64,重0.175 kg。③ 底火1号电底火,重0.013 5 kg。④ 弹丸重0.354 kg。

模拟弹的全弹示意图如图3,模拟弹实弹如图4。

回收每发试射炮弹的弹带,便于分析弹带强度。

4.1 强度不足的两组弹带参数及其理论计算结果

试验弹结构尺寸与质量测量结果(平均值)见表1。

第一组方案强度计算

71.05 MPa> [σ]=70 MPa

1.弹丸; 2.弹带; 3.弹尾

图4 模拟弹实弹图

第1组第2组弹带内径D2/mm27.428.2弹带外径D5/mm弹带宽度b/mm32.28弹带槽前端面平均弹径29.875弹带槽后端面平均弹径29.6弹带槽部分平均直径27弹带质量m1/g2.01.6弹丸质量m/g396.3398.2

由此判断弹带前端面抗压强度不够。弹带碎片承压的前端面发生塑性流动,如图5。

图5 弹带碎片图

第2组方案强度计算

因为σ2(二)>σ2(一),所以第二组方案比第一组方案前端面承受的压应力更大。而由弹带碎片也可以看出,第二组方案弹带前端面产生的塑性流动更严重。

4.2 标准弹强度计算和分析

标准弹是通过理论计算强度合格的模拟弹,其部分结构尺寸和参数实测(平均值)为:弹带质量m1=3.17 g,弹丸质量m=391.6 g,弹带槽后端面弹丸直径Dd=29.6 mm,弹带槽前端面弹丸直径:D3=29.875 mm,弹带槽部分直径:D4=24 mm,弹带外径:D5=33.2 mm。

试射时自动脱落的弹带碎片上标准弹弹带没有发生大的塑性变形,说明强度合格。

5 结论与展望

依据所提供的理论和方法设计了强度合格的大口径末制导炮弹滑动式塑料弹带,模拟试验结果较为理想,因此,对于在大口径末制导炮弹上安装滑动式塑料弹带这一设计方案可行。

模拟弹试验方法只是验证了单个因素对弹带强度的影响,但各种因素的综合影响值是否满足线性关系没有试验。后续对大口径实弹的研究工作应该将计算机模拟与少量试验相结合进行。

[1] HOFFMANN et al.Projectile body with a rotating band of plastic,USA,4558646[P].Dec.17,1985.

[2] ALTENAU.Method of welding a soft-iron guide band to a stell projectile body.USA,5449874[P].Sep.12,1995.

[3] 王树伦,章玉斋.塑料弹带和塑料弹托的应用进展[J].工程塑料应用,2008,36(12):75-78.

[4] 王鹏,葛建立,孙全兆,等.弹带材料对挤进过程的影响分析研究[J].机械制造与自动化,2016,45(1):54-57.

[5] 史永高,于永昌,李宪周.大口径榴弹塑料材料闭气环作用的研究[J].兵工学报弹箭分册,1990(1):19-24.

[6] 张树霞.弹带挤进过程的有限元分析[J].四川兵工学报,2008,29(2):51-52.

[7] 李宣荣,胡桂梅.弹丸挤进过程研究的概况[J].科技创新导报,2013,15:89-90.

[8] 孙河洋.弹带挤进过程动力学仿真[J].四川兵工学报,2008,29(5):46-49.

[9] 卡卢奇,雅各布森.弹道学:枪炮弹药的理论与设计[M].韩珺礼,译.北京:国防工业出版社,2014.

[10] 彭涛,王学军,黄善文.基于ANSYS的弹带挤进变形及应力分析[J].舰船电子工程,2009,29(11):156-158.

[11] 丁建春.弹丸膛内动力分析[D].南京:南京理工大学,2001:22-28.

[12] 史永高,陈阳泉.塑料弹带[M].西安:陕西科学技术出版社,1995.

[13] 孙小兵.枪炮内弹道学[M].北京:北京理工大学出版社,2014.