高碳α-烯烃装置产品分离单元的方案设计与过程模拟

2022-06-14邢玉林

邢玉林,李 杨

(1 中石化上海工程有限公司,上海 200120;2 华东理工大学化工学院,上海 200237)

α-烯烃(α-olefin,Alpha Olefins)指双键在分子链端部的单烯烃,作为一种重要的有机原料和中间体产品,被广泛应用于聚乙烯共聚单体、表面活性剂、聚α-烯烃和精细化学品领域[1]。其中以1-辛烯作为共聚单体制得的聚乙烯,其抗撕强度和抗冲击强度是以1-丁烯为共聚单体的2倍。随着聚乙烯工业的发展,1-辛烯需求量快速增长,而目前国内仍没有能够稳定运行的1-辛烯生产装置[2],因此开发具有自主知识产权的成套1-辛烯工业化生产工艺势在必行。

中石化某公司成功开发了一种氮磷配位骨架的铬催化剂[4],由金属铬化合物与氮磷有机配体形成的配位化合物,对配位骨架以及氮和磷上的取代基进行变换,能够实现乙烯齐聚制备高碳α-烯烃时高选择性三聚、四聚,同时生产1-己烯和1-辛烯。高选择性也为产品各组分分离带来了可能。

本文围绕中石化某公司特定催化剂体系下乙烯齐聚制备高碳α-烯烃装置可行性研究工作,首先对聚合产物分离单元进行初步方案设计,再结合流程模拟软件Aspen Plus,凭借其在精馏计算上的准确性,进行高碳α-烯烃分离过程模拟,验证了分离方案的可行性,获得了完整的物料平衡数据,通过对模型各参数的调整与优化,设计了一条合理、可行的工艺路线,流程模拟结果可用于下阶段工艺包开发。

1 方案设计

1.1 工艺路线

乙烯齐聚制备高碳α-烯烃总工艺流程分为四个工段:催化剂配制单元、齐聚反应单元、终止闪蒸单元、产品分离单元。

1.2 物料衡算

按反应原料乙烯消耗量18000 t/a进行物料衡算,根据中石化某公司实验结果放大得到分离单元进料组成及相应分离要求及产品指标如表1所示。其中,1-己烯(C6)、1-辛烯(C8)、甲苯为主要产品需有效分离;甲基环戊烷、亚甲基环戊烷两者物性接近,不需要相互分开,但两者的混合物产品纯度仍需满足相关要求;该体系内重组分主要包括C12、催化剂醇解物、过量的高级醇以及少量的WAX以及低分子量聚乙烯,重组分无分离要求,可统一收集后用作燃料。

表1 分离单元进料组成及产品指标

1.3 分离路线设计

高碳α-烯烃反应产物各组分沸点如表1所示,利用Aspen Plus Azeotrope Search功能对所有物质进行分析,结果表明该体系内不存在共沸物,因此考虑采用精馏操作分离各组分。根据各组分沸点高低关系设计了以下精馏分离流程:

进料首先进入精馏塔(C-201)中进行连续精馏,精馏塔塔底物料为C10、C12、蜡等重组分,塔顶物料经冷凝后送往脱己烯塔(C-202)进行下一步粗分。脱己烯塔顶组分(1-己烯、甲基环戊烷/亚甲基环戊烷)经冷凝后进入脱甲基环戊烷塔(C-204),脱甲基环戊烷塔顶组分为1-己烯,塔底组分为甲基环戊烷和亚甲基环戊烷混合物。脱己烯塔底物料(甲苯、1-辛烯)进入辛烯精制塔(C-205),塔底物料1-辛烯经冷却后打入辛烯产品罐,塔顶蒸出甲苯冷凝冷却后打进甲苯贮罐,用于反应溶剂循环使用。

由于甲苯作为反应溶剂循环使用,且精馏分离后甲苯产品中甲苯含量难以达到100%(杂质主要为1-辛烯),因此装置中会存在一定量的1-辛烯循环回用。同时由于1-辛烯产品纯度要求为98%(杂质主要为甲苯),会产生一定量甲苯损失。所以,本文以Aspen Plus为工具,搭建上述分离工艺的流程模型,以确定1-辛烯循环量以及甲苯损失量,获得完整的物料平衡数据,作为工艺包设计基础。

同时,1-己烯与甲基环戊烷/亚甲基环戊烷、甲苯与1-辛烯这两组分离对象的沸点差分别只有8.7 ℃与10.8 ℃,常压精馏塔板数、回流比要求较高,会造成设备费用及操作费用增加,因此应考虑减压精馏、共沸精馏、萃取精馏等其他方式的可行性。本文第三节将运用已搭建的流程模型对此展开研究。

2 过程模拟

2.1 热力学模型

上述分离流程中主要涉及甲苯与高碳α-烯烃混合物体系气液分相计算,采用Aspen数据库中的BWRS模型热力学方法进行模拟,BWRS模型基于Benedict-Webb-Rubin-Starling方程,包含了11个用于修正纯组分物性及二元交互参数的模型参数,可用于热力学物性计算以及气液平衡计算,还可用于高密度状态或者有凝液出现的情况[5]。对于相平衡计算,BWRS与PENG-ROB,RK-SOAVE,BWR-LS以及LK-PLOCK精度相当,但在液相摩尔体积与焓的计算上BWRS更加精确。BWRS模型特别适用于轻烃系统模拟,除常温、高温外,对于低温过程同样具有较高的准确性。

2.2 热力学模型验证及参数回归

热力学模型的准确性对于流程模拟至关重要,由于缺乏实验数据支持,本文采用NIST(美国国家标准与技术研究院)数据库中的公开实验数据对BWRS模型进行验证,对比结果如图1所示,图1中线为模拟数据,点为文献数据。

图1 热力学模型验证

图1中的文献数据是自NIST获得的一组完整、准确的甲苯/1-己烯气液相平衡数据(1 atm,335~385 K),由图1中可见,文献数据与模型模拟数据基本吻合良好,但在局部仍存在微小偏差,为尽可能地提高模型精度,运用Aspen Plus的Data Regression功能,比对上述文献数据对模型参数进行参数回归,得到甲苯/1-己烯二元交互参数。图2为修正后模型数据与文献数据对比结果,对比图1、图2两图可以发现,模型修正后对于液相组成的模拟更加准确,文献数据点全部落在模拟数据线上,完全吻合。

图2 热力学模型回归

2.3 模型搭建

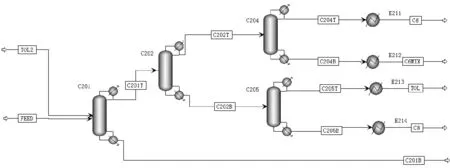

本文将按方案中高碳α-烯烃分离工艺搭建了Aspen模拟流程,如图3所示,其中C-201为精馏塔、C-202为脱己烯塔、C-204为脱甲基环戊烷塔、C-205为辛烯精制塔。FEED为进料物流,C6为1-己烯产品物流,C6MIX为甲基环戊烷/亚甲基环戊烷产品物流,TOL为甲苯产品物流,C8为1-辛烯产品物流,TOL2为回用甲苯物流。

图3 Aspen模拟流程图

结合工艺特点作以下简化及合理假设:

(1)乙烯齐聚产品中的重组分包括高级醇、金属醇解物、WAX、PE,这些组分组成难以准确测定,同时工艺上没有分离要求,且对其他轻组分气液分相计算没有影响。因此在模拟过程中重组分均以正十二烯代替,以保证物料平衡。

(2)甲基环戊烷与亚甲基环戊烷性质接近,且无分离要求,因此在模型中全部作为甲基环戊烷处理。

(3)实际生产中回用甲苯物流TOL2应加入反应器中,由于目前尚不具备建立反应器流程模拟的条件,且甲苯作为溶剂不参与反应,同时不考虑回用甲苯中少量1-辛烯对于乙烯齐聚反应平衡的影响,因此可将回用甲苯作为C-201进料处理。模拟完成后,TOL与TOL2中1-辛烯质量流量应一致,即为1-辛烯循环量;TOL与TOL2中甲苯质量流量的差值即为正常操作时系统中需补充的甲苯的量。

(4)该流程模拟仅用作项目前期物料平衡计算、塔设备尺寸初步估计以及初步的公用工程消耗估计,不涉及换热网络优化、换热器设计计算等。

按照表1分离单元进料组成设置模型进料条件,回用甲苯流量3720 kg/h为计算初值。

模型中主要的精馏塔均采用RadFrac模块。其中C-201/202/204均为常压精馏,考虑到实际生产时尾气回收需要,塔顶压力分别设为1.5 barg、1 barg、1 barg。C-205塔顶绝对压力设定为50 kPa,即减压精馏。塔板数分别25、60、60、80,回流比分别为1、5、8、13,进料板位置分别为12、15、40、68。精馏塔的塔顶采出量或塔底采出量的设定值根据物料平衡及产品收率要求确定,作为模型的输入条件。

2.4 模拟结果及分析

本文所做流程模拟为设计型计算,目的是以流程模拟软件Aspen plus为工具,确定高碳α-烯烃分离方案的可行性,获得较为完整可靠的物料平衡数据,求解连续操作中溶剂循环量、损失量以及1-辛烯在系统内的循环量。同时,凭借流程模拟软件对于精馏塔分离过程模拟的准确性,初步确定了满足分离要求所需要的塔板数、回流比等工艺参数,可用于塔设备高度、塔径、重量估算。

因此本文模拟结果的验证工作主要是考察循环物流TOL、TOL2是否匹配,分离收率及产品纯度是否达标,并无工业操作数据进行比对验证。

循环物流TOL、TOL2计算结果表2所示,两股物流中1-辛烯流量均为26.16 kg/h,这意味着由于甲苯难以100%提纯,系统中始终存在上述流量的1-辛烯循环,但不存在累积。两股物流中甲苯流量存在3.48 kg/hr差值,这意味着在实际生产过程中,需向系统内连续补充3.48 kg/hr新鲜甲苯以维持溶剂循环。这是由于一部分甲苯作为1-辛烯产品的杂质离开系统,造成了持续损失。

表2 甲苯产品与回用甲苯物流组成对比

根据模拟结果可知,当前高碳α-烯烃分离方案下,各主要产品质量指标如表3所示。其中,1-辛烯产品中1-辛烯含量达到98.05%,1-己烯产品中1-己烯含量大于99%,甲基环戊烷/亚甲基环戊烷产品纯度达到98.8%,循环甲苯中甲苯含量大于99%,符合分离单元工艺要求。

表3 主要产品质量指标

综上所述,本文建立的高碳α-烯烃分离工艺流程模型验证了该分离方案的合理、可行,并确定了连续生产过程中的关键物料平衡数据,1-辛烯循环量及溶剂甲苯损失量。同时,确认了所采用的各精馏塔参数能够满足分离工艺要求,同时仍存在优化空间。

3 辛烯精制塔设计方案对比

根据沸点和相对挥发度分析,1-己烯与甲基环戊烷/亚甲基环戊烷(C-204)、甲苯与1-辛烯(C-205)这两组物系分离难度较大。而甲苯与1-辛烯体系在1-辛烯含量较高时相对挥发度更加接近1,更加难以分离。同时1-辛烯作为乙烯齐聚制备高碳α-烯烃装置的主要产品,价格远高于1-己烯。因此,C-205辛烯精制塔是高碳α-烯烃分离单元最重要、设备投资最大、运行费用最高的关键设备。

本节基于已建立的分离单元模拟流程,对C-205辛烯精制塔进行了关于常压精馏、减压精馏两种方案的对比分析。

3.1 塔操作压力的影响

通过已经建立的高碳α-烯烃分离单元流程模型,使用Sensitivity Analysis功能,模拟研究了C-205辛烯精制塔操作压力对于分离能力的影响。C-205塔顶压力变化范围为0.1~1.3 bara。模拟结果如图3所示,塔顶甲苯产品纯度随压力降低而升高,同样地塔底1-辛烯产品纯度随压力降低而升高,但压力对1-辛烯纯度的影响更加显著。显然,减压精馏对于分离该物系是有利的,但具体真空度的确定还需要综合考虑塔、真空系统设备费用以及相关操作费用的影响。

图3 C-205塔顶操作压力对产品纯度的影响

同时分别考察了C-205操作压力对于塔顶温度、塔内气相体积流量、塔顶冷凝器热负荷、塔釜再沸器热负荷的影响。分析结果表明,塔顶操作温度随压力降低而降低,这是由于组分沸点降低;塔内气相体积流量随压力降低而增大,这是受到气相密度减小以及蒸发量增加的同时影响,而气相体积流量增加会导致塔内径增加,从而增加设备投资;冷凝器与再沸器热负荷随压力降低而增加。

3.2 经济性分析

从操作压力对于分离效果的影响可以看出,减压精馏在工艺上是有利的,接下来主要考察减压精馏与常压精馏在设备投资以及操作费用上的差异。由于减压精馏需要配备真空系统,相较常压精馏而言,增加了相应的设备费用、操作费用,同时在设备布置上对空间要求也有相应增加。

基于本文建立的流程模型,进行常压精馏塔模拟。当1-辛烯产品纯度指标满足要求时,常压精馏相比减压精馏,塔板数增加25%、回流比增加20%。塔板数增加意味着塔高增加,塔重量增加;回流比增加意味着蒸发量增加,塔径、再沸器热负荷、冷凝器热负荷也会随之增加。

利用Aspen Process Economic Analyzer功能可以对流程进行经济分析,可以快速获得设备材质、尺寸、设计温压、重量等初步参数,再结合相关工程经验对C-205进行设备费用估算,结果如表4所示。真空系统拟采用液环真空泵,一用一备,单套设备价格预估40万元。对比常压精馏与减压精馏设备费用可知,尽管增加了真空系统这部分设备投资,但减压精馏由于可以采用更少的塔板、更低的回流比,其设备费用仍然低于常压精馏。根据估算结果,减压精馏设备投资相比常压精馏可降低30%。

表4 C-205设备费用对比

C-205辛烯精制塔公用工程消耗可根据流程模拟结果中相关设备热负荷估算。塔顶冷却器冷却介质采用循环水(按10 ℃温差考虑),塔釜再沸器采用0.45 MPag蒸汽。公用工程操作费用根据石油化工设计能耗计算标准折合成标准煤,再以动力煤煤价计算得到。电力消耗主要为回流泵和真空泵。

操作费用估算结果如表5所示,可知减压精馏相较常压精馏可节约4%。综上所述,减压精馏相较于常压精馏,在设备投资与运行费用上均有优势。

表5 C-205操作费用对比

4 结 论

基于中石化某公司乙烯齐聚制备高碳α-烯烃小试结果,设计了齐聚产品连续分离工艺初步方案,采用4座精馏塔实现各组分分离。在Aspen Plus中建立了18000 t/a乙烯齐聚装置分离过程稳态模型,验证了分离方案的可行性,并确定了满足分离要求的精馏参数,获得了完整的物料平衡数据,特别是连续生产时溶剂循环过程中关键参数,1-辛烯的循环量为26.16 kg/h,以及甲苯的损失量为3.48 kg/h。

根据已建立的流程模型,考察了C-205辛烯精制塔操作压力对于产品纯度、气相体积流量、热负荷的影响,结果表明减压精馏利于组分分离,但气相体积流量,热负荷均高于常压精馏。分别采用减压精馏与常压精馏两种方案进行C-205设计计算,结合模拟结果进行设备费用和操作费用估算,结果表明,减压精馏方案(50 kPa)相较于常压精馏方案,设备费用可减少30%,运行费用减少4%。