聚醚改性环氧树脂对导电胶的影响

2022-06-14朱舒燕王晓卫宋承亮陈宏涛

刘 昊 ,朱舒燕 ,王晓卫 ,宋承亮 ,陈宏涛

(1.哈尔滨工业大学(深圳) 材料科学与工程学院,广东 深圳 518058;2.中国航天科工防御技术研究院物资供应站,北京 100854;3.深圳市振华微电子有限公司,广东 深圳 518000)

导电胶是一种在电子制造中广泛使用的高分子复合材料,在微电子组装、IC 封装制造工艺中起到机械连接、导电、散热等作用,具有操作简单、工艺温度低、与大多数界面润湿性好、细线能力强、环境友好等优点。但与传统的钎焊材料相比,导电胶存在电阻率较大、导热能力不高、抗冲击性能较差等问题[1]。为此,学者们开展了大量的研究来进一步提升导电胶的性能。有些研究人员采用纳米银粉、石墨烯纳米片或者碳纳米管代替传统导电胶中的银粉作为导电填料[2-6],实现了导电胶导电导热性能的提升,但因为这些新型填料的制备工艺复杂,成本较高,限制了其工业应用;还有些研究人员采用铜粉或者镀银铜粉等低成本导电填料[7-9],但由于铜粉易氧化,采用铜基导电填料的导电胶在长期服役时存在导电性能下降的隐患。由于微米银粉具备良好的工艺性、优异的导电性以及稳定性,其仍然是当前工业领域高性能导电胶最为理想的导电填料。

除导电填料外,树脂基体作为导电胶的另一种核心组分,对导电胶性能有着极其重要的影响。传统的导电胶主要使用环氧树脂作为基础树脂体系,但环氧树脂存在脆性较高、抗冲击能力较差的问题,因此有些学者开展了有关端羧基液体丁腈橡胶、有机硅、纳米橡胶柔性粒子等对树脂的增韧改性研究[10-14]以降低导电胶的脆性,提升其抗冲击能力。通常,改性后的树脂脆性会降低,韧性会提高,但这些改性方式使得树脂体系的粘度提高,制约后续导电胶配置过程中银粉的填充量,导致后期制备的导电胶体积电阻率一般处于10-4Ω·cm 数量级,导热系数则不超过10 W·(m·K)-1,难以满足行业发展的需求。

本研究采用聚醚多元醇磷酸酯与环氧树脂发生反应,从而实现对环氧树脂的增韧改性,在降低环氧树脂硬脆性的同时,不增加导电胶的粘度,从而可以在树脂基体中填充高比例的微米银粉来获得高导电导热性能的导电胶。通过采用不同比例双酚A 环氧树脂与改性环氧树脂混合制成树脂基体,并对比所配置导电胶的体积电阻率、热导率、剪切强度和硬度等性能参数以及观察导电胶断面微观形貌,研究聚醚改性环氧树脂对导电胶的影响,为后续开发高性能导电胶提供新的思路。

1 实验

1.1 主要原料

聚醚多元醇(3028P),上海高桥石化分公司聚氨酯事业部;多聚磷酸,阿拉丁;双酚A 环氧树脂(NPEL-128),南亚环氧树脂有限公司;甲基六氢苯酐(MeHHPA),阿拉丁;2-乙基-4-甲基咪唑(2E4MZ),新典化学材料(上海)有限公司;偶联剂(KH560),阿拉丁;稀释剂(TED85),广州太吉新材料有限公司;片状银粉(D50直径为7 μm),贵研铂业股份有限公司;球状银粉(D50直径为1 μm),长沙天久金属材料有限公司。

1.2 导电胶的制备

1.2.1 对环氧树脂进行增韧改性

将聚醚多元醇与多聚磷酸按质量比100 ∶1.8 加入带有机械搅拌功能的三口烧瓶中,反应温度控制在80℃,反应5 h 后水解3 h,再水洗3 次,去除残留的游离磷酸,得到聚醚多元醇磷酸酯。随后将聚醚多元醇磷酸酯与双酚A 环氧树脂按1 ∶10 的质量比混合,加入三口烧瓶中,在80 ℃下搅拌反应1 h,冷却,得到聚醚多元醇磷酸酯改性环氧树脂(以下简称聚醚改性环氧树脂)。

1.2.2 配置树脂体系

将前一步制得的聚醚改性环氧树脂与双酚A 环氧树脂分别按照质量比0 ∶100,25 ∶75,50 ∶50,75 ∶25,100 ∶0 混合制成五种不同树脂,充分搅拌均匀,随后分别与TED85、MeHHPA、2E4MZ、KH560、己二酸等按照质量比100 ∶25 ∶100 ∶1 ∶1.25 ∶7.5 配置树脂基体,混合均匀后备用。

1.2.3 制备导电胶

将片状银粉和球状银粉按质量比85 ∶15 制成混合银粉,分别填充到上步所制五种不同树脂基体中(银粉和树脂含量分别为质量分数85%和15%),充分研磨30 min,使银粉均匀分散。随后,将研磨充分的导电胶放入行星式重力搅拌机,转速由静止逐渐增加到2000 r/min 进行脱泡处理。脱泡后将导电胶转移到针筒中,分别标注1~5 号导电胶,备用。1~5 号导电胶中除树脂基体不同外,其他成分如银粉填料等完全相同,树脂基体成分如表1 所示。

表1 5 种导电胶树脂基体成分对比(质量分数%)Tab.1 Composition comparison of resin matrixes in different ECAs(mass fraction %)

1.3 测试与表征

1.3.1 红外光谱分析

采用赛默飞Nicolet iN10 型傅里叶变换显微红外光谱仪分析聚醚改性环氧树脂的特征官能团,从而验证对环氧树脂进行聚醚增韧改性的有效性。

1.3.2 显微形貌观察

采用日立SU5000 型扫描电子显微镜对比观察双酚A 环氧树脂与聚醚改性环氧树脂固化物,并观察1~5 号导电胶固化物的断面形貌。

1.3.3 体积电阻率

将1~5 号导电胶分别涂敷在载玻片上,尺寸约为60 mm×3 mm×0.1 mm,随后转移到高温试验箱,150℃下保温2 h 使导电胶完全固化。冷却后用千分尺测量导电胶膜的尺寸,并输入到RTS-11 型金属四探针测试仪中测量样品的体积电阻率。每个样品取5 个点测量,记平均值。

1.3.4 热导率

将1~5 号导电胶分别挤出到直径为13 mm 的圆筒中,厚度约为1.5 mm,随后将圆筒转移到高温试验箱,在150 ℃下保温2 h 使导电胶完全固化。冷却后取出固化好的导电胶,研磨成直径为12.7 mm、厚度大于1.0 mm 的光滑圆片。分别利用梅特勒Toledo 型密度计、耐驰DSC214 型差示扫描量热仪和LFA467 型激光导热仪器测量样品的密度、比热容和热扩散系数,三者乘积为样品的热导率。

1.3.5 邵氏硬度

取1~5 号导电胶,固化后研磨成表面平整、厚度不小于6 mm、宽度不小于15 mm、长度不小于35 mm的块状体。采用指针式邵氏橡胶硬度计在室温下分别测试1~5 号导电胶样品的硬度,每个样品测试不少于5 个点,取平均值。

1.3.6 芯片剪切强度

将1~5 号导电胶分别涂覆到可伐镀金的基板上,在胶点上粘贴2 mm×2 mm 的硅基芯片,每种导电胶粘不少于5 个芯片。随后将粘有芯片的基板转移到高温试验箱中,在150 ℃下保温2 h 使导电胶完全固化。冷却后取出固化好的样品,在MFM1200 型剪切力测试仪上测试芯片的剪切强度,每个样品取不少于5 个点计算平均值。

2 结果与讨论

2.1 聚醚多元醇磷酸酯的反应增韧机理分析

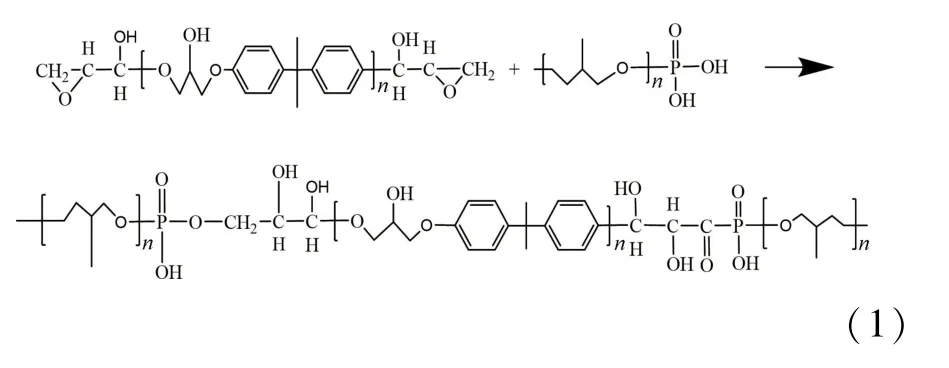

环氧树脂在酸酐作用下固化后存在脆性较大、耐冲击性不强等缺陷。通过引入活性端基(如羧基、羟基、氨基等)热塑性弹性体与环氧树脂中活性基团(如环氧基、羟基等)反应形成嵌段,将与环氧树脂不能很好相互溶解的聚醚链段(柔性基团)接枝到环氧树脂网络中,从而实现了对环氧树脂的增韧改性。具体化学反应是由于聚醚多元醇与多聚磷酸反应时形成磷酸单酯结构,且磷酸为三元酸,残存的P—OH 将与环氧树脂的环氧基团发生加成反应[15],如式(1) 所示。

由式(1) 可见,聚醚多元醇磷酸酯通过与环氧树脂发生反应,将与聚醚链段接枝到环氧树脂网络中,从而实现了对环氧树脂的改性,并且改性后的环氧树脂含有更多可参与反应的活性基团(环氧基团、羟基、羧基等)。

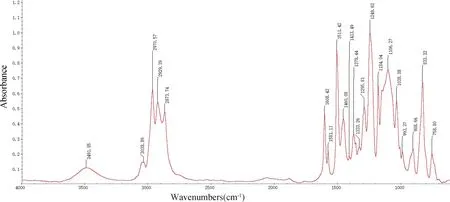

聚醚改性环氧树脂对应的是5 号导电胶所用树脂基体,对其固化物进行红外光谱分析,结果如图1 所示,样品主要成分为改性的双酚A 环氧树脂,其中红外光谱在1106 cm-1处出现改性醚键的特征吸收,证明通过共聚改性成功将聚醚基团引入环氧树脂中。

图1 聚醚改性环氧树脂红外光谱Fig.1 Infrared spectrum of polyether modified epoxy resin

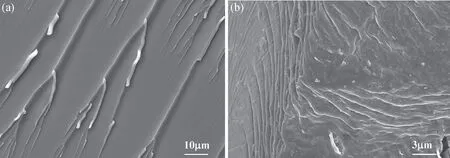

图2 为双酚A 环氧树脂和聚醚改性环氧树脂固化物的断面微观形貌,其中图2 (a)是1 号导电胶树脂基体,固化物断口整体比较平整、光滑,裂纹走向基本一致,且均沿直线扩展,未出现明显的应力分散现象,呈典型的脆性断裂特征;而图2 (b)是5 号导电胶所用树脂基体固化物的断口形貌,此时断裂面变得粗糙不平,破坏不再是在一个平面内进行,而是发生了明显的断层和沟壑,表现出大小不一、方向不同的褶皱,呈现明显的韧性断裂特征。通过环氧树脂改性前后固化物的断口对比,说明对双酚A 环氧树脂的聚醚改性有效,并且显著增加了固化物的韧性。

图2 环氧树脂固化物断面SEM 图。(a)双酚A 环氧树脂;(b) 聚醚改性环氧树脂Fig.2 Fracture morphologies of cured epoxy resin.(a) Bisphenol A epoxy resin;(b) Polyether modified epoxy resin

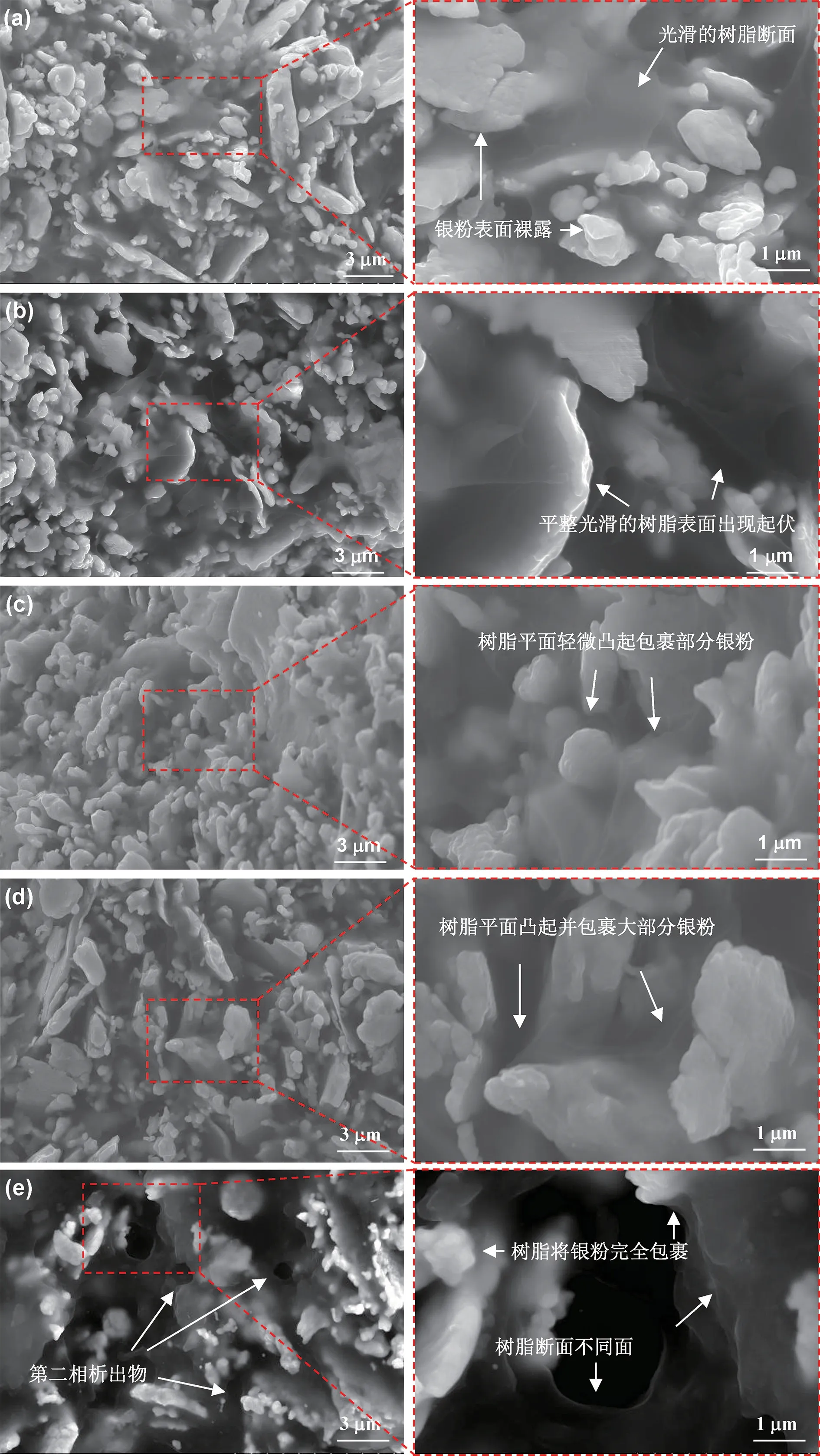

2.2 聚醚改性树脂对导电胶微观组织的影响

尽管树脂基体仅占导电胶质量的15%,在不同导电胶断口形貌对比观察中仍然发现树脂断面存在明显区别,如图3 所示。在图3 (a)中,1 号导电胶树脂基体只含有双酚A 环氧树脂,树脂断面光滑平整,基本没有起伏,呈现出脆性断裂特征;断面上的银粉表面完全裸露,说明断裂前裂纹容易沿银粉与树脂之间界面进行扩展。图3 (b)、3(c) 和3(d)分别为2 号、3号和4 号导电胶,随着聚醚改性环氧树脂含量的增加,导电胶断口中树脂表面变得不再光滑,而是出现了越来越明显的起伏,即裂纹在断面不再只沿着水平方向扩展,而是出现了裂纹纵向扩展的趋势,尤其是随聚醚改性环氧树脂含量的增加,越来越多的树脂残留在银粉表面,形成对银粉的包裹;在图3 (e)中,5 号导电胶树脂基体采用聚醚改性环氧树脂,断面上露出的银粉完全被树脂包裹,树脂断面也不再光滑平整,而是变得粗糙不平,发生了明显的断层与沟壑,甚至析出直径为0.6~0.8 μm 的柔性橡胶第二相,整体呈韧性断裂特征。分析认为,聚醚改性环氧树脂中存在大量的柔性基团,且柔性基团强度低于树脂与银粉之间的界面强度,因此随着聚醚改性环氧树脂含量的增加,树脂基体中树脂与银粉之间的界面不再是强度最低处,在受外力作用时,裂纹更倾向于沿树脂基体内分布的柔性基团萌生并扩展,断裂方向趋于分散,甚至发生相分离现象。最终在1~5 号导电胶中,随着聚醚改性环氧树脂含量的增加,树脂基体断口由光滑平面代表的脆性断裂特征逐步呈现出断口不同面的韧性断裂特征。

图3 不同导电胶断面SEM 图。(a) 1 号;(b) 2 号;(c) 3 号;(d) 4 号;(e) 5 号Fig.3 Fracture morphologies of different ECAs.(a) No.1;(b) No.2;(c) No.3;(d) No.4;(e) No.5

2.3 聚醚改性树脂对导电胶导电导热性能的影响

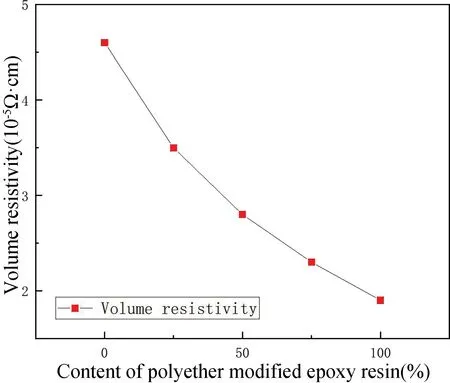

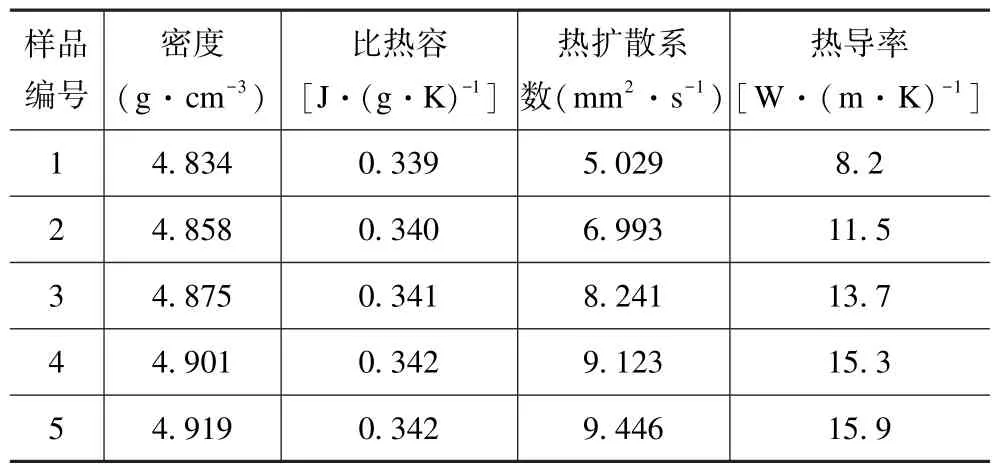

图4 为1~5 号导电胶体积电阻率的变化,表2 为1~5 号导电胶热导率的实测值。其中,未加入聚醚改性环氧树脂的1 号导电胶体积电阻率最高、热导率最低,分别为4.6×10-5Ω·cm 和8.2 W·(m·K)-1;随着聚醚改性环氧树脂含量的增加,导电胶的体积电阻率逐步下降,热导率逐渐增大;5 号导电胶的体积电阻率最低,热导率最高,分别为1.9×10-5Ω·cm 和15.9 W·(m·K)-1。

图4 聚醚改性环氧树脂含量不同的导电胶体积电阻率Fig.4 Bulk resistivity of ECAs with different contents of polyether modified epoxy resin

表2 不同导电胶的热导率(25 ℃)Tab.2 Thermal conductivity of different ECAs(25 ℃)

随着树脂基体中聚醚改性环氧树脂含量的不断增加,导电胶体积电阻率持续下降,导热性能逐步提升,说明聚醚改性环氧树脂对导电胶导电导热性能有明显的提升作用。根据经典的导电胶导电渗流理论[16],导电胶固化后电流的传导主要依靠导电填料之间形成有效的通道。而对于相同填料导电胶,当接触点越多或接触面积越大,导电胶内部有效的导电通道越多,其导电性能越好,体积电阻率越低。表2 中导电胶固化物的密度随着聚醚改性环氧树脂所占比例的增加而略微提升,很可能是由于聚醚改性环氧树脂中通过引入活性端基(如羧基、羟基等),增大了可参与后续固化反应的活性基团的密度,提升了树脂基体固化收缩率,缩小银粉颗粒之间的平均距离,极大地提高了银粉颗粒相互直接接触的概率,形成更多有效导电通道,从而提高了导电性能。此外,对于材料的热传导率,导体中可自由流动的电子远高于绝缘体中的导热声子,而导热声子是树脂基体内部或者树脂与银粉界面之间热扩散的主要方式,因此导电胶的导热性能与导电性能呈正相关性,即导电胶的热导率随导电性的提升而不断提高。

2.4 聚醚改性树脂对导电胶力学性能的影响

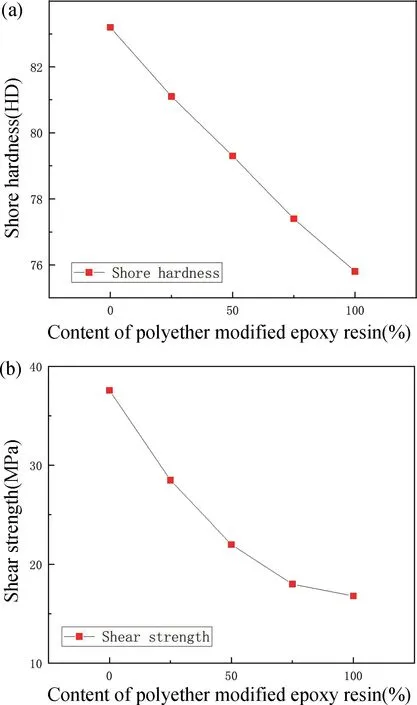

图5(a)为1~5 号导电胶的邵氏硬度的变化,图5(b)是1~5 号导电胶的芯片剪切强度的变化。可以发现,采用双酚A 环氧树脂的1 号导电胶硬度和剪切强度最高,分别为83.2 HD 和37.6 MPa;随着聚醚改性环氧树脂的加入以及添加量的增加,导电胶的硬度和剪切强度均不断降低,而且是剪切强度的下降幅度远大于硬度的下降幅度;完全采用聚醚改性环氧树脂的5 号导电胶硬度和剪切强度最低,分别为67.7 HD 和16.8 MPa。

图5 聚醚改性环氧树脂含量不同的导电胶力学性能。(a)邵氏硬度;(b)剪切强度Fig.5 Mechanical properties of ECAs with different contents of polyether modified epoxy resin.(a) Shore hardness;(b) Shear strength

在加载外力的过程中,导电胶基体的耗能过程主要有基体的剪切屈服、基体的界面形成孔洞和基体中形成裂纹带以及主干裂纹的脆性断裂等,诱发这些过程的局部应力场的幅值主要与环氧树脂基体的强度有关[17]。在1~5 号导电胶中,在导电胶其他成分不变的情况下,随着聚醚改性环氧树脂占比的提升,柔性链段的含量不断增加,导电胶固化后的硬度呈下降趋势,说明导电胶树脂基体强度随聚醚改性环氧树脂占比的增加而不断下降。而芯片剪切强度测试数据进一步证明聚醚改性环氧树脂会降低导电胶中树脂基体的强度。需要额外说明的是,在全部采用聚醚改性环氧树脂替换双酚A 环氧树脂的5 号导电胶中,芯片剪切强度平均值仍然达到16.8 MPa,远高于行业标准GJB 548B-2005 对芯片粘接的剪切强度最小值为5 MPa 的要求[18]。

3 结论

(1)通过将聚醚多元醇与多聚磷酸反应生成聚醚多元醇磷酸酯,再与环氧树脂反应,可将原本不能共溶的聚醚基团枝接到环氧树脂主链中,改性树脂固化物呈现出典型的韧性断裂特征,有效实现了对环氧树脂的增韧改性。

(2)将聚醚改性环氧树脂作为树脂基体应用到导电胶中,可以实现高比例银粉填充的同时,明显降低了导电胶固化物的硬脆性,为解决环氧树脂导电胶的抗冲击能力较弱的问题提供了可行方案。

(3)随着树脂基体中聚醚改性环氧树脂含量的不断提高,导电胶的导电导热性能实现大幅提高,体积电阻率最低达到1.9×10-5Ω·cm,热导率最高为15.9 W·(m·K)-1,使导电胶作为功率半导体器件的导电散热材料成为可能,具有良好的现实应用价值。