季戊四醇丙烯醛树脂基浇注PBX 炸药的老化性能

2022-06-14朱荣海睢贺良韦承莎

宫 正,肖 茜,王 林,朱荣海,睢贺良,韦承莎

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

高聚物黏结炸药(Polymer Bonded Explosive,PBX)是由炸药晶体和高聚物黏结剂组成的复合材料,高聚物黏结剂的引入极大改善了炸药的力学性能和成型加工特性,使其广泛应用于各类武器弹药。PBX 的本质是一类炸药颗粒高度填充的高分子基复合材料,高聚物黏结剂的特性显著影响着PBX 的物理性能,包括力学性能、热导率、线膨胀系数等,而主炸药的种类及含量则对爆轰性能起决定作用[1]。浇注PBX 的发展始于20 世纪60 年代,具有抗过载能力强、安全性高等优点,经过多年发展形成了丰富的浇注PBX 配方体系,在侵彻弹药和超音速导弹等常规武器战斗部中广泛应用,如美国的PBXW⁃109、PBXN⁃110、PBXW⁃114[2]和法国的B2213 浇注PBX 炸药[3]等。

不同于压装PBX,浇注PBX 中高聚物黏结剂含量一般较高,几乎均在10%(质量百分数)以上[4]。在长期贮存或服役使用环境下,被炸药颗粒高度填充的黏结剂高分子体系作为PBX 骨架,容易受到湿、热、力等因素影响而退化,其耐老化性能可能是影响PBX 性能劣化的主要因素[5-6],特别是高聚物黏结剂含量较高的浇注PBX。例如,PBX 炸药受环境温度和湿度等因素的影响,体系内的黏结剂可能会氧化交联甚至降解,出现质量损耗、尺寸失稳以及界面脱粘等现象,会造成炸药内部应力集中,引起装药结构损伤甚至弹体破裂[7-8]。因此,浇注PBX 的长期稳定性是特别需要关注的问题,研究其老化性能对评估武器弹药的长期贮存和使用可靠性都至关重要。

在国内,对浇注PBX 炸药的老化行为有较多的研究报道。如王芳芳等[9]报道了浇注PBX 炸药老化过程中交联密度与力学性能的关系,该浇注PBX 炸药固化体系为端羟基聚丁二烯(HTPB)/固化剂。研究表明浇注PBX 样品体系交联密度和力学性能均随老化时间延长而增加,且线性相关,发现该浇注PBX 炸药的降解和交联是由黏接剂母体结构变化引起,认为黏结剂母体是引起力学性能变化的主要原因;丁黎等[10]基于温度循环以及高温老化试验研究了环三甲撑三硝胺(黑索今,RDX)基浇注PBX 的老化性能,浇注PBX 炸药由HTPB/RDX/Al/TDI(2,4⁃甲苯二异氰酸)组成。在该PBX 老化过程中固化交联和降解断链作用同时存在,是引起PBX 炸药力学性能变化的主要诱因。

季戊四醇丙烯酸树脂基浇注PBX 具有良好的力学性质、抗热性以及抗化学侵蚀性等优点,是一类优异的浇注PBX 体系[11]。季戊四醇丙烯醛树脂,又称123树脂,由季戊四醇与丙烯醛缩合成的预聚物,再经固化而成一种热固性树脂。但目前关于123 树脂基浇注PBX 的老化研究仍不充分。本研究以季戊四醇丙烯醛树脂基浇注 PBX 炸药为研究对象,参照MIL⁃STD⁃1751[12]开展热加速老化试验,从宏观性能和微观结构两个方面分析热老化对季戊四醇丙烯醛树脂基浇注PBX 炸药性能的影响。

2 实验部分

2.1 试剂与仪器

季戊四醇丙烯醛预聚物,羟值7.0~10.5,黎明化工研究院;硫酸二乙酯(DES),分析纯,成都联合化工试剂研究所。

浇注PBX 炸药由123 树脂/固化剂(硫酸二乙酯,DES)/RDX 组成,RDX 含量约为85%(中国工程物理研究院化工材料研究所提供,123 树脂,由季戊四醇丙烯醛预聚物和硫酸二乙酯固化合成,中国工程物理研究院化工材料研究所提供;将123 树脂加工成30 mm×5 mm×2 mm试件,PBX炸药加工成Ф20 mm×20 mm药柱,Ф5 mm×50 mm 药柱,同时参照GJB772A-97 方法419.1中的C型试样加工Ф15 mm×65 mm哑铃试验件。

场发射扫描电子显微镜(Sigma HD,ZEISS);Frontier 型傅里叶红外光谱仪和红外光谱自动化测试原位加载设备;德国耐驰线膨胀分析仪(DIL 402C);日本浩视超景深三维显微测试仪(RH⁃2000)。

2.2 实验过程

2.2.1 恒温加速老化试验

恒温加速老化试验在AHX⁃863 油浴烘箱进行,加速老化温度取65 ℃,老化试验为连续进行,程序控温,温度控制精度为±1 ℃,烘箱内相对湿度小于10%。将Ф20 mm×20 mm 药柱和Ф15 mm×65 mm 哑铃试验件分成3 发/组开展平行试验,开展60,150 d 和260 d 老化试验,对其质量、密度和力学性能进行测试,计算平均值和变化率。在测试前,试件均在室温(20±5)℃平衡24 h 以上。

质量损耗试验在SETH⁃Z⁃032UF 烘箱进行,加速老化温度取71 ℃,老化试验为连续进行,程序控温,温度控制精度为±1 ℃,烘箱内相对湿度小于10%。将Ф20 mm×20 mm 药 柱 和Ф30 mm×5 mm×2 mm 123 树脂分成3 发/组开展平行试验,对老化过程中的样品质量进行连续测试,该过程均是从烘箱取出,30 min 内完成质量测试,测试室温为(20±5)℃。

2.2.2 尺寸稳定性测试

PBX 炸药形稳性试验以Ф5 mm×50 mm 药柱为研究对象,采用德国耐驰线膨胀分析仪(DIL 402C),开展高低温循环试验,研究季戊四醇丙烯醛树脂基浇注PBX 炸药的形稳性能。温度条件为-40~60 ℃,升降温速率为1 ℃·min-1,在-40,20 ℃和60 ℃温度点恒温10 min,使温度达到平衡,获取温度循环过程中的尺寸变化数据。

2.2.3 力学性能测试

拉伸和压缩力学性能测试采用英国INSTRON⁃5582型电子万能试验机,分别按GJB772A-97 方法417.1 和418.1方法执行,拉伸和压缩试验件分成3发/组开展平行试验,计算平均值,同组试样密度差不大于0.01 g·cm-3,试验温度(20±5)℃,加载速率为0.5 mm·min-1,至药柱破坏终止试验。

2.2.4 原位红外光谱测试

参照季戊四醇丙烯醛树脂基浇注PBX 炸药捏合固化工艺,采用相同的黏结剂配方体系,充分搅拌后在70 ℃固化4 h,随后将黏结剂均匀涂覆在KBr 压片表面,放入烘箱继续固化24 h,最后,取出制备好的样品装入外光谱自动化测试原位加载设备,设定70 ℃恒温老化,每间隔10 h 采集一次红外光谱,共采集了21 张谱图,研究季戊四醇丙烯醛树脂的后固化行为。

3 结果与讨论

3.1 质量与尺寸稳定性

PBX 炸药在长期贮存期间,其尺寸和质量稳定性是评价PBX 炸药贮存性能的两个重要物理参量,若弹体内的PBX 炸药发生尺寸失稳、质量明显降低,会造成炸药内部应力集中,引起装药结构损伤甚至弹体破裂。因此,首先考察了季戊四醇丙烯醛树脂基浇注PBX 炸药试样贮存过程中的密度、体积与质量变化情况。不同老化时间季戊四醇丙烯醛树脂基浇注PBX药柱的重量、体积与密度数据见表1。

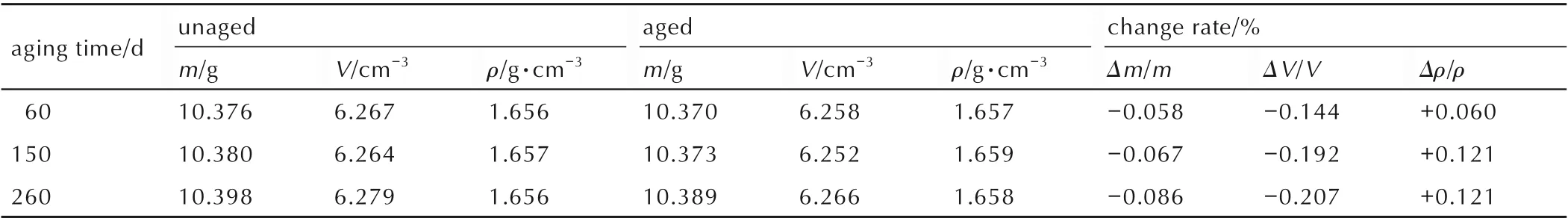

表1 试样老化试验前后质量和尺寸数据Table 1 The mass and size data of the samples before and after aging tests

由表1 可以看出,药柱质量和体积随老化时间的增长呈下降趋势,而药柱密度随老化时间的增长有增加趋势。总体而言,在老化过程中药柱的质量、体积与密度变化均不显著,经65 ℃老化260 d,药柱的质量、体积与密度变化量均小于0.25%,优于MIL⁃STD⁃1751小于1%的评价标准。

采用线膨胀分析仪对季戊四醇丙烯醛树脂基浇注PBX 药柱的尺寸稳定性进行了测试,药柱尺寸变形量随温度的变化数据见图1,结果显示,经历4 次-40~60 ℃高低温循环历程,药柱尺寸较稳定,无不可逆变形现象。综上,季戊四醇丙烯醛树脂基浇注PBX 炸药经65 ℃老化和高低温循环表现出较好的质量稳定性和尺寸稳定性。

图1 试样尺寸变形量随时间的变化Fig.1 The dimensional deformation change of a sample with time

为理解季戊四醇丙烯醛树脂基浇注PBX 药柱质量损失现象,通过提高老化温度至71 ℃加速质量损耗反应过程,对比分析了季戊四醇丙烯醛树脂基浇注PBX 药柱和季戊四醇丙烯醛树脂试件质量随时间的变化关系,在71 ℃持续老化过程中两种试验件的质量损耗试验数据如图2a 所示,结果显示在71 ℃老化过程中树脂的质量损耗显著大于PBX 药柱,经71 ℃老化45 d,树脂和PBX 药柱质量分别损耗了2.393% 和0.136%,树脂的质量损耗量是PBX 药柱的17.6 倍。

为进一步分析原因,对季戊四醇丙烯醛树脂基浇注PBX 药柱和季戊四醇丙烯醛树脂试件质量损耗数据进行了拟合,得到质量损耗拟合曲线公式(1)和(2),拟合公式对应拟合系数R2分别达到了0.996 和0.999,拟合结果较好。通过对质量损耗拟合曲线数据微分处理获得了质量损耗变化率,如图2b 所示,结果显示两种质量损耗曲线变化趋势有相同的拐点,结合质量损耗结果,可推断老化过程中PBX 药柱质量变化主要是由于药柱中黏结剂体系质量损耗引起,分析原因主要是季戊四醇丙烯醛树脂黏结剂体系含有稀释剂、增塑剂等低沸点小分子化合物,在热老化过程中小分子化合物气化、迁移、扩散造成黏结剂体系质量损耗。此外,由于聚合物一般有良好的渗透性[13],且季戊四醇丙烯醛树脂分子结构含有—OH,具有吸湿性,在热老化过程水分子的脱附也是质量损耗的原因之一;而在浇注PBX 炸药中,RDX 炸药颗粒高度填充,使得直接暴露在空气中的季戊四醇丙烯醛树脂的面积大大减小,降低了体系的吸湿性,同时高度填充的RDX炸药颗粒进一步限制了低沸点小分子化合物的扩散迁移,多种因素共同作用造成树脂的质量损耗显著大于PBX 药柱。

图2 季戊四醇丙烯醛树脂基浇注PBX 药柱和季戊四醇丙烯醛树脂试件质量损耗趋势与微分处理结果Fig.2 Quality loss trend and differential processing results of acrolein⁃pentaerythritol resins⁃based casting PBX and acrolein⁃pentaerythritol resins

式中,因变量y为质量损耗率,%;x为老化时间,d。

3.2 力学性能

采用电子万能试验机对季戊四醇丙烯醛树脂基浇注PBX 炸药老化前后的力学性能开展了研究,结果见表2。由表2 数据可知,季戊四醇丙烯醛树脂基浇注PBX 药柱经老化60 d 和150 d 后压缩破坏强度分别增加 了6.42 MPa 和13.69 MPa,增 幅 达8.46% 和18.05%,而PBX 哑铃经老化90 d 和180 d 后拉伸破坏强度分别增加了0.78 MPa 和1.13 MPa,增幅达6.34%和9.19%。可以看出,经热老化后的季戊四醇丙烯醛树脂基浇注PBX 炸药压缩和拉伸力学性能均显著增强,且抗压强度的增幅远大于抗拉强度。

表2 65 ℃热老化前后PBX 药柱力学性能数据Table 2 Mechanical property data of PBX columns before and after aging at 65 ℃

该浇注PBX 炸药不同于压装PBX 炸药老化后的力学性能结果,南京理工大学李凯丽等[14]研究发现,RDX 基压装PBX(黏结剂为聚丁二烯橡胶,BR)经71 ℃老化41 d 抗压强度从老化前的6.07 MPa 提升到10.54 MPa,抗拉强度从老化前的1.90 MPa 提升4.13 MPa,增幅分别达74%和117%。该压装PBX 炸药的压缩和拉伸力学性能均显著增加,但抗压强度的增幅小于抗拉强度,分析原因主要是由于浇注PBX 炸药和压装PBX 炸药老化机理不一致造成。对于压装PBX 炸药,高温老化过程中BR 黏结剂的流动、铺展以及BR 黏结剂氧化交联是该压装PBX 炸药的力学性能增加主要原因,而对于季戊四醇丙烯醛树脂基浇注PBX 炸药而言,黏结剂含量较高并通过高温固化成型,形成三维交联网络结构后体系流通性变差,固化后体系中的黏结剂在高温老化过程中几乎不可能流动、铺展,进而修复缺陷提高力学性能,但固化工艺结束后可能仍存在少量未充分固化的黏结剂,在加速老化过程中体系再固化现象应该是浇注PBX 炸药老化后力学性能增加的主要机制。

3.3 微细观结构

采用超景深三维显微测试仪和SEM 对在65 ℃老化60 d 的PBX 炸药进行了形貌表征分析,表征结果分别如图3 和图4 所示。

从图3 超景深三维显微测试结果可看出,老化前的季戊四醇丙烯醛树脂基浇注PBX 药柱为米白色,表面有规则排列的圆弧形线条(图3a)是在机械加工样品试件时造成的,从图3b 放大图可以看到机加后的试件有少量RDX 颗粒暴露在表面。经65 ℃老化60 d后,规则排列的圆弧形线条依然清晰可见(图3c),但颜色从老化前的米白色变为了浅棕色。从图3d 放大图可看到,暴露在表面的RDX 颗粒颜色未发生变化,试件颜色变化主要归因于季戊四醇丙烯醛树脂的老化,在加速老化过程中,浇注PBX 体系中季戊四醇丙烯醛树脂后固化现象引起体系吸光特性变化,可能是炸药柱颜色变化的主要原因。除颜色变化外,未见裂纹、气孔等其他异常问题。

图3 浇注PBX 试件老化前后的超景深显微照片Fig.3 Super depth of field micrographs of casting PBX speci⁃mens before and after aging

为进一步分析浇注PBX 炸药老化前后内部微结构信息,采用SEM 对老化前后的PBX 炸药表面和断面进行了表征,其中,试样断面的制备采用材料试验机施加准静态轴向力载荷,至试样破坏。图4a 和4b 分别是未老化PBX 炸药表面和断面SEM,图4c 和4d 分别是经65 ℃老化60 d 的PBX 炸药表面和断面SEM。对比老化前后的SEM 可发现,试件表面和断面均无显著变化。另外,断面SEM 有明显的RDX 晶粒断面,显示试件黏结剂与RDX 界面结合较强,断裂主要以RDX 穿晶断裂为主。

图4 浇注PBX 试件老化前后的表面和断面SEMFig. 4 Surface and cross⁃sectional SEM images of casting PBX specimens before and after aging

3.4 机理分析

季戊四醇与丙烯醛缩合的预聚物有Ⅰ式和Ⅱ式两种结构,如图5 所示。在固化反应中,固化剂硫酸二乙酯首先与预聚物中的羟基反应,生成催化剂乙烷基硫酸(C2H5OSO2OH)以及相应的醚化物(ROC2H5),在乙烷基硫酸的催化作用下,预聚物中的羟基和双键发生醚化反应,形成交联网络树脂[15]。

图5 预聚物Ⅰ式和Ⅱ式分子结构Fig.5 Molecular structures of prepolymer I and II.

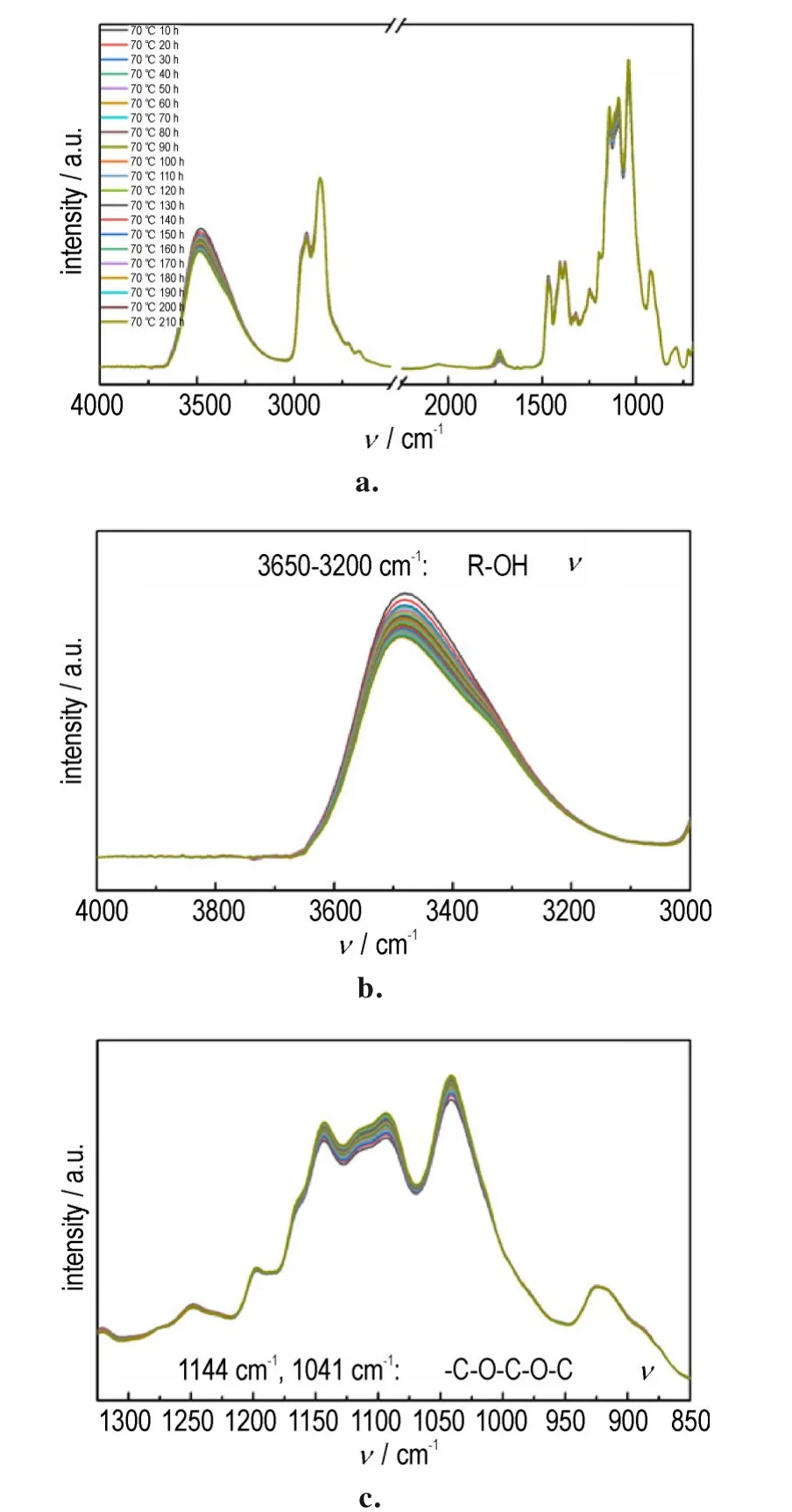

为明晰该浇注PBX 炸药老化后力学性能增加机制,本研究采用红外光谱自动化原位测试系统研究了季戊四醇丙烯醛树脂老化机理,经70 ℃老化的季戊四醇丙烯醛树脂原位红外光谱结果如图6a 所示,图6a中3600~3200 cm-1吸收峰对应—OH 基团伸缩振动,1144 cm-1和1041 cm-1吸收峰对应—C—O—C—O—C—的伸缩振动以及耦合振动[16]。从图6b 和6c 可以看出,随着老化时间的延长—OH 伸缩振动吸收峰逐渐减弱,而C—O—C 醚键的吸收峰逐渐增强,表明季戊四醇丙烯醛树脂在老化过程中—OH 逐渐反应消耗同时伴随着C—O—C 醚键生成。根据季戊四醇丙烯醛树脂固化机理,可推论这是由于在老化过程中体系仍存在后固化现象导致。

图6 季戊四醇丙烯醛树脂70 ℃老化过程原位红外谱图Fig.6 In⁃situ infrared spectra of acrolein⁃pentaerythritol res⁃ins during 70 ℃aging process

不同于压装PBX 炸药,季戊四醇丙烯醛树脂基浇注PBX 炸药老化后拉伸和压缩破坏强度增加的主要原因是浇注PBX 炸药后固化行为引起。值得注意的是,浇注PBX 药柱在65 ℃老化过程中,压缩破坏应变下降显著,而破坏应变显著下降可能是由于浇注PBX药柱在老化过程中季戊四醇丙烯醛树脂的老化造成,即加速老化过程降低了季戊四醇丙烯醛树脂与RDX颗粒界面结合力,且老化时间越长约显著,同时由于压缩和拉伸破坏机理不一样,季戊四醇丙烯醛树脂与RDX 的界面结合力降低对拉伸破坏应变影响不明显。

4 结论

(1)热老化试验表明,季戊四醇丙烯醛树脂基浇注PBX 炸药质量和尺寸稳定性均较好,质量和体积变化率均小于0.25%;除颜色变化外,老化后的样品无裂纹、界面脱黏等缺陷。

(2)通过设计实验,分析了浇注PBX 炸药质量损耗的原因,试验表明黏结剂体系的质量损耗是引起季戊四醇丙烯醛树脂基浇注PBX 药柱质量损耗的主要诱因,一方面,季戊四醇丙烯醛树脂体系含有的稀释剂、增塑剂等低沸点小分子化合物,在热老化过程中气化、迁移、扩散是质量损耗的主要原因;另一方面,RDX炸药颗粒高度填充的浇注PBX 限制了低沸点小分子化合物的扩散迁移,同时降低了体系的吸湿性,共同作用导致浇注PBX 炸药质量损失率远小于树脂的质量损失率。

(3)经65 ℃老化试验后,季戊四醇丙烯醛树脂基浇注PBX 炸药的压缩和拉伸力学性能均有所增强,基于原位红外结果,分析了力学性能增强的原因,即不同于压装PBX 炸药,季戊四醇丙烯醛树脂基浇注PBX 炸药存在后固化行为,造成了浇注PBX 炸药拉伸和压缩破坏强度增加。