零氧平衡RDX/NC/AP/Al 复合炸药的制备及其性能表征

2022-06-14徐宇轩

冀 威,徐宇轩

(四川省新型含能材料军民融合协同创新中心,西南科技大学国防科技学院,四川 绵阳 621010)

1 引言

环三次甲基三硝胺(RDX,C3H6N6O6)是当今应用最为广泛的硝胺炸药,其爆炸威力极强,是TNT 的1.5 倍,但由于其机械感度高、体积燃烧焓和能量密度均 较 低,使 得RDX 无 法 满 足 各 方 面 的 性 能 需 求[1⁃2]。近年来,纳米复合含能材料凭借各功能材料之间的协同及增强效应,有效地防止了单一组分使用过程中发生的团聚现象,成为国内外学者研究的热点[3]。目前,制备纳米含能材料的方法主要有:溶剂⁃非溶剂重结晶法[4]、物理研磨法[5]、超临界流体法[6]、自组装法[7]和静电喷雾法[8]等。

静电喷雾技术[9-10]的基本原理是溶液在高压电场的作用下分散为微小的带电雾滴,带电雾滴又在电场力的作用下定向运动被接收,随着纳米材料研究的不断深入,静电喷雾技术凭借其制备成本低和生产过程安全等优点被广泛应用在纳米含能材料制备领域。胡绵伟等[11]采用静电喷雾法制备了环四亚甲基四硝胺/氟橡胶2603(HMX/F2603)复合炸药。结果表明,静电喷雾法制备的HMX/F2603复合炸药的热爆炸临界温度(Tb)较共混样品提高了4.56 ℃。黄荣慧等[12]采用静电喷雾法成功制备了粒径在1~3 μm 的球形六硝基六氮杂异伍兹烷/硝化棉(CL⁃20/NC)复合含能微球,实验发现,当NC 与CL⁃20 的比例为1∶10 时,形成的微球由小颗粒堆砌而成;NC 与CL⁃20 的比例为1∶1 时,直接形成网状结构的微球。Luo 等[13]采用静电纺丝技术制 备 了 纳 米 复 合 纤 维2,6⁃二 氨 基⁃3,5⁃二 硝 基 吡嗪⁃1⁃氧化物/硝化棉/聚叠氮缩水甘油醚(LLM⁃105/NC/GAP),结果表明,LLM105/NC/GAP 纳米复合纤维表现出增强的能量特性、热分解特性和钝感特性(较大的比表面积、较低的热分解温度、较大的比冲(Isp=2027 N·s·kg-1)和较低的撞击感度(H50=78 cm))。梁宁等[14]采用静电喷雾法制得的RDX/NC/Al 复合炸药,发现其活化能和热爆炸临界温度分别提高了25.11 kJ·mol-1和2.4 ℃,热爆炸临界温度提高并不多,热安定性并未得到很好的改善。

氧平衡是决定炸药各组分之间的重要依据之一[15],当复合炸药的配方比例处于零氧平衡状态(ΣOBiωi=0,其中OBi为复合炸药中第i种组分的氧平衡值,ωi为第i种组分的质量分数)时,此时复合炸药发生爆炸时会产生最大放热量,做功达到最佳效果,且其释放出来的气体几乎均为CO2、H2O、N2等无毒无害的气体。鉴于此,为兼顾产品机械性能、热分解性能以及安全性能,以零氧平衡为配比依据,采用RDX 为主体炸药,NC 为粘结剂,高氯酸铵(AP)为氧化剂,纳米Al粉为燃烧剂,采用机械混合法和静电喷雾技术制备零氧平衡RDX/NC/AP/Al 复合炸药,并对样品的形貌、热分解性能和机械感度等性能进行表征,以期为后续RDX 基复合含能材料的制备提供思路。

2 实验部分

2.1 试剂与仪器

NC,含氮量12.76%,255 厂;RDX,工业级,粒径10~110 µm,805 厂;纳米Al,平均粒径为96.5 nm,上海超威纳米科技有限公司;丙酮,N,N⁃二甲基酰胺(DMF),分析纯,天津天大化学仪器厂。

SS 系列静电喷雾装置,北京永康乐业科技发展有限公司。

2.2 样品制备

2.2.1 机械混合法制备RDX/NC/AP/Al 复合炸药

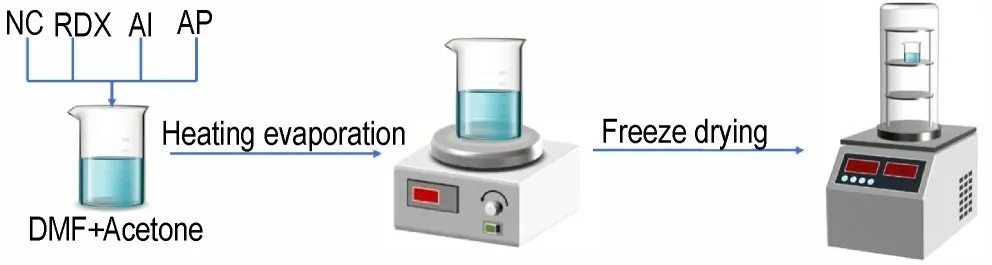

按照氧平衡为零的原则,将一定质量的NC(0.04 g)、RDX(1 g)、AP(0.588 g)和纳米Al 粉(0.412 g)溶解在丙酮和DMF 混合溶液中(体积比为1∶1,5 mL),然后在磁力搅拌器上进行蒸发结晶(温度55 ℃),蒸发40 min 后,过滤、冷冻干燥得到复合炸药。制备流程见图1。

图1 机械混合法制备RDX/NC/AP/Al 复合物流程图Fig.1 Flow chart of RDX/NC/AP/Al composive explosives prepared by mechanical mixing mthod

2.2.2 静电喷雾法制备RDX/NC/AP/Al 复合炸药

按照氧平衡为零的原则,将一定质量的NC(0.04 g)、RDX(1 g)、AP(0.588 g)溶解在DMF(5 mL)中形成混合溶液,再将纳米Al 粉(0.412 g)加入混合溶液中,超声分散形成稳定的悬浮液,然后进行静电喷雾操作,具体见图2。

图2 静电喷雾法制备RDX/NC/AP/Al 复合物流程图Fig.2 Flow chart of RDX/NC/AP/Al composive explosives prepared by electrostatic spray method

2.3 性能测试

扫描电镜(SEM)表征:采用SU8020 型扫描电子显微镜(日本日立公司)观察样品的粒径、表面形貌,样品测试前进行喷金处理,扫描电子显微镜工作电压为5 kV。

组分分析:采用Tensor⁃27 型傅里叶变换红外光谱仪(布鲁克光学仪器有限公司)(FT⁃IR)对样品的组分进行分析,测试波段范围为400~4000 cm-1。

热性能表征:采用STA 449 F5 Jupiter 型TG⁃DSC热分析仪(德国耐驰)对样品的热性能进行分析,升温速率为5,10,20 K·min-1,升温范围30~500 ℃,氮气,铝坩埚。

燃烧测试:采用快速加热丝对样品进行点燃,采用PHANTOM v 12.0 UX50 高速摄像机(美国视觉研究影像公司)记录燃烧过程。

撞击感度测试:参照国标GB/T2178⁃2005,采用BFH⁃12A 型落锤撞击感度仪(捷克OZM 探索公司)测试样品的特性落高,测试条件为:落锤质量2.5 Kg,药量(35±1)mg。测试25 发。

摩擦感度测试:参照国标GB/T2178-2005,采用FSKM⁃10型摩擦感度仪(捷克OZM 探索公司)测定样品的爆炸百分数。测试条件为:摆角90°,表压3.92 MPa,药量(20±1)mg,测试25 发。

3 结果与讨论

3.1 SEM 表征

为研究机械混合与静电喷雾复合过程中炸药微观结构的变化,对原料RDX、机械混合法和静电喷雾法制得的RDX/NC/AP/Al 复合炸药进行了SEM 测试,结果如图3 所示。图3a 为原料RDX,其颗粒形状为不规则的块状结构、粒径大小不一。图3b 为机械混合法制得的RDX/NC/AP/Al 复合炸药,其颗粒多为球状,表面光滑无包覆物,颗粒分散性较好,粒径在200~700 nm之间。图3c 为静电喷雾法制备的RDX/NC/AP/Al 复合炸药,其颗粒以团聚微球的形式存在,粒径在100~500 nm,由于NC 独特的网络交联结构使得RDX/AP/Al 在NC 分子链的作用下相互缠绕结合,最终造成复合炸药颗粒大量堆积,呈现出微球的形态。

3.2 结构分析

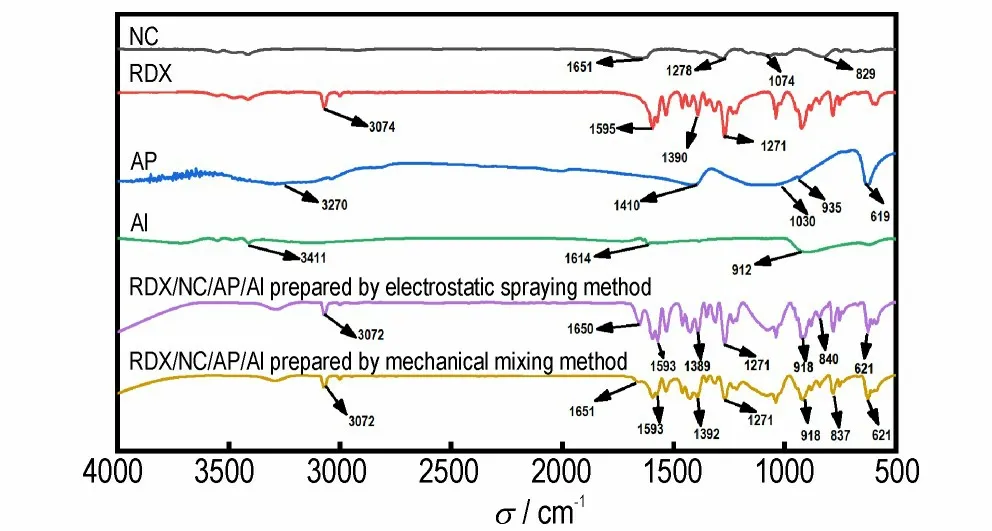

采用傅里叶红外光谱仪对原料RDX、NC、Al、AP、机械混合法和静电喷雾法制得的RDX/NC/AP/Al 复合炸药进行测试,所得FT⁃IR 谱图如图4 所示。从图4 可以 看 出,NC 特 征 吸 收 峰 主 要 有:1651、1278 cm-1的—ONO2基团非对称、对称伸缩振动峰,829 cm-1的CONO2变形振动峰;RDX 在1271 cm-1处存在硝铵的特 征 峰,在1595 cm-1、1390 cm-1处 存 在—NO2的 特征峰,在3074 cm-1处存在C—H 基团的吸收峰;纳米铝 有3411 cm-1处 的—OH 特 征 吸 收 峰、1614 cm-1和912 cm-1共3 处特征吸收峰;AP 分别在3270、1410、935、619 cm-1处出现特征吸收峰。

图4 各组分与RDX/NC/AP/Al 复合炸药的红外光谱图Fig.4 Fourier transform infrared spectroscopy of RDX/NC/AP/Al composite explosive and each component(RDX,NC,AP and Al)

将图4 中机械混合法和静电喷雾法制得的RDX/NC/AP/Al 复合炸药的红外吸收光谱与4 种原料的红外吸收光谱相对比,可以看出,机械混合法和静电喷雾法制得的RDX/NC/AP/Al 复合炸药在3072 cm-1处的峰与RDX在3074 cm-1处的C—H基团的吸收峰相吻合,在1593、1389/1392 cm-1和1271 cm-1处的峰分别对应RDX在1595、1390 cm⁃1的—NO2的特征峰和1271 cm-1的硝胺特征峰;在1650/1651 cm-1和840/837 cm-1处的峰分别与NC 在1651 cm-1处的—ONO2基团特征峰和在829 cm-1处的C—O—NO2变形振动峰相吻合;在621 cm-1处的峰与AP 在619 cm-1处的峰相吻合;在918 cm-1处的峰与纳米铝在912 cm-1处的特征峰相对应。整体观察4 种原料与机械混合法和静电喷雾法所制得的RDX/NC/AP/Al 复合炸药的红外吸收光谱图可以发现红外特征峰并没有发生偏移,说明采用两种方法所制得的混合物中的组分NC、原料RDX、AP与纳米铝四者之间只是纯粹的物理复合。

3.3 热性能分析

原料RDX、机械混合法和静电喷雾所制得的RDX/NC/AP/Al 复 合 炸 药 的DSC 曲 线 如 图5 所 示,从图5a 中可以看出,原料RDX 在200~205 ℃处和230~250 ℃处分别出现一个吸热峰和放热峰;从图5b、5c可以看出,RDX/NC/AP/Al 复合炸药在200℃左右和203~210 ℃处分别出现一个吸热峰和放热峰。另外在相同升温速率下两种方法所制得的RDX/NC/AP/Al复合炸药的吸热峰和放热峰均有一定程度的前推且峰形变得更加尖锐,一方面是由于Al 粉的热传导率高,导致RDX/NC/AP/Al 复合炸药之间传热更易进行;另一方面由于AP 的加入会促进RDX 的分解过程。

图5 三种样品在不同升温速率下的DSC 曲线图Fig.5 DSC curves of three samples at different heating rates.

根据图5 给出的放热峰峰温数据,利用非等温动力学Kissinger 方程(1)分别计算出原料RDX、机械混合法制得的RDX/NC/AP/Al 复合炸药以及静电喷雾法制得的RDX/NC/AP/Al 复合炸药的热分解表观活化能Ea和指前因子A。

以1/Tp为横坐标,以ln[βi/(Tpi)2]为纵坐标进行线性拟合计算。式中:βi为不同升温速率(K·min-1);Tpi为不同升温速率下炸药的分解峰温(K);A 为指前因子(s-1);R=8.314 J·(mol·K)-1为 气 体 常 数;Ea为 表 观 活化能(kJ·mol⁃1)。计算结果见表1。

表1 样品的热分解动力学参数Table. 1 Kinetic parameters of thermal decomposition of samples

由表1 可知,两种方法制得的RDX/NC/AP/Al 复合炸药的Ea和A 较原料RDX 都有较大幅度的提高。造成这一现象的原因是:(1)AP 与NC 均为耐热性物质,在升温加热的条件下,AP 与NC 自身分解会消耗大量热量,在一定程度上抑制了RDX 的热分解,又因为AP 在复合炸药中所占比例约为30%,故使复合炸药的活化能与指前因子均得到大幅度提高。(2)所用原料RDX 未经细化处理,原料RDX 的颗粒棱角较多,易造成热点,导致其自身表观活化能较低,而经过机械混合法和静电喷雾法处理过的RDX 棱角较少,呈现出球状,且其与各组分之间存在相互作用,也可使两个样品的活化能与指前因子均得到大幅度提高。

原料RDX、机械混合法和静电喷雾所制得的RDX/NC/AP/Al 复合炸药在升温速率为10 K·min-1的TG⁃DTG 曲线如图6 所示。由图6 可以看出,原料RDX 质量损失分为两个阶段,第一阶段在200~220 ℃之间,该阶段内的质量损失较为平缓;第二阶段在220 ℃之后,质量损失主要集中在这一阶段。由DTG曲线看出原料RDX 在243.54 ℃时达到最大热分解速率,250 ℃时物质基本分解完全,基本无残留物质,质量损失达到99.60%。RDX/NC/AP/Al 复合炸药的失重过程也分为两个阶段。第一阶段主要集中在200~210 ℃之间,该阶段反应速度十分迅速,主要是AP 和部分RDX 的分解量,机械混合法和静电喷雾所制得的RDX/NC/AP/Al复合炸药分别在206.57 ℃和203.61 ℃达到最大热分解速率;第二阶段在250~350 ℃之间,主要是剩余RDX 和NC 的分解量。机械混合法和静电喷雾所制得的RDX/NC/AP/Al 复合炸药质量损失分别达到91.92% 和92.32%,是由于纳米铝粉的熔点在400~600 ℃之间,铝粉未发生化学反应或部分铝粉刚开始氧化。

图6 不同样品的TG⁃DTG 曲线图Fig.6 TG⁃DTG curves of different samples

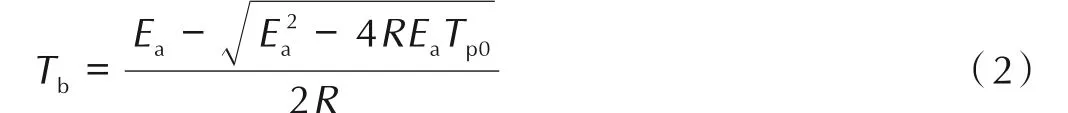

根据自加速分解温度(TASDT)[17]求解公式(Tpi=Tp0+bβi+c(βi)2),当b=0,Tp0被近似认为自加速分解温度。热爆炸临界温度(Tb)通过公式(2)得到,结果见表1。和原料RDX 相比(Tp0=485.58 K,Tb=496.18 K),机械混合物的自加速分解温度和热爆炸临界温度分别降低了17.03 K 和23.16 K,静电喷雾法所制得的RDX/NC/AP/Al 复合炸药的自加速分解温度和热爆炸临界温度分别降低了12.61 K 和19.07 K,这是由于AP 的分解产物能自行反应并放出大量的热从而促进了热分解过程且复合含能微球中少量的硝化纤维素(NC)的分解产物NO2对NC 具有强自催化作用,在两者的共同影响下,使得两种样品的自加速分解温度降低,两种样品的热敏感性均得到提高。

式中,R=8.314 J·(mol·K)-1为气体常数;Ea为表观活化 能,kJ·mol-1;Tp0为 升 温 速 率 趋 近 于0 时 的 分 解 峰温,K;Tb为热爆炸临界温度,K。

3.4 燃烧性能

对原料RDX 进行点火燃烧测试,利用钨丝引燃RDX,RDX 并未燃烧,整个过程仅伴随着大量的白色烟雾生成,无火花和火焰的出现,这是由于纯的RDX着火点较高,在开放的室内环境中较难点燃,故无法用高速摄影捕捉到燃烧过程。

采用快速加热丝的点火方式,并用5000 帧/s 的高速摄像机记录机械混合法和静电喷雾法所制得的RDX/NC/AP/Al 复合炸药的燃烧过程,结果如图7所示。

由图7a 可知,机械混合法所制得的RDX/NC/AP/Al 复合炸药的点火延迟时间约为39.8 ms,在大约319.8 ms 时达到最大发火状态,整个燃烧持续时间约为960 ms,燃烧过程产生了明亮的火焰,且火焰宽度较窄,总体呈下大上小的锥形;由图7b 可知,静电喷雾法所制得的RDX/NC/AP/Al 复合炸药的点火延迟时间约为18.4 ms,燃烧较为猛烈并燃烧均匀,产生明亮的火团,火团的周围还有大量的火星。整个燃烧过程发生在18.4~238.2 ms 之间,在大约137.8 ms 时达到最大发火状态,整个过程的燃烧时间约为219.8 ms,具有较高的燃烧速率。静电喷雾法所制得的RDX/NC/AP/Al 复合炸药具有较短的点火延迟时间,这是由于以下3 个方面的原因,其一是NC 在制备过程中既充当了粘结剂,也在燃烧过程中表现出易引燃且释放气体的含能材料的性能,其本身较低的分解温度起到了降低RDX/NC/AP/Al 复合炸药点火延迟时间的作用;其二是由于所制得的复合炸药微球中有催化剂AP 和纳米Al 的存在,表面活性原子和基团增多,使RDX 更易被活化,促进了RDX 的燃烧,最终加快了RDX/NC/AP/Al 复合炸药的点火延迟时间,提高了燃烧速率;其三是相较于原料RDX 和机械混合物,通过静电喷雾过程所制得RDX/NC/AP/Al 复合炸药的粒子粒径较小,比表面积较小,更有利于热量在体系内的传播,从而提高了燃烧速率。

图7 RDX/NC/AP/Al 复合炸药的燃烧过程Fig.7 Combustion process of RDX/NC/AP/Al composite explosive

3.5 机械感度性能

原料RDX、机械混合法制得的RDX/NC/AP/Al 和静电喷雾法制得的RDX/NC/AP/Al 复合炸药的撞击感度和摩擦感度测试数据见表2。

表2 不同样品的机械感度Table 2 Mechanical sensitivity of different samples

从表2 可以看出,与原料RDX 相比,两种方法制得的RDX/NC/AP/Al 复合炸药的撞击感度和摩擦感度降低,安全性得到提高,其中静电喷雾法制得的RDX/NC/AP/Al 复合炸药的降感效果最为显著。这是由于三方面的原因:(1)RDX/NC/AP/Al 复合炸药经过细化过程后,炸药中的各种杂质被剔除或者大部分被剔除,杂质含量降低;(2)经过重结晶过程,RDX/NC/AP/Al复合炸药的粒径大小远低于原料RDX,样品的颗粒缺陷减少,球形化程度较好,颗粒表面光滑,棱角减少,减少了颗粒之间的摩擦,不易造成局部热点,从而降低样品的撞击和摩擦感度。(3)静电喷雾法制得的RDX/NC/AP/Al 复合炸药采用NC 作为粘结剂将各种成分相互粘黏聚集成球,减震与缓冲效果明显,故静电喷雾法制得的RDX/NC/AP/Al复合炸药的机械感度要比机械复合法制得的RDX/NC/AP/Al复合炸药机械感度低。

4 结论

(1)机械混合法制得的RDX/NC/AP/Al 复合炸药为球状,粒径在200~700 nm 之间;静电喷雾技术制备出的RDX/NC/AP/Al 复合炸药为微球结构,粒径在100~500 nm 之间。两种方法所制得的混合物中的组分之间复合方式为物理复合。

(2)和原料RDX 相比,机械混合法和静电喷雾法制得的RDX/NC/AP/Al 复合炸药的活化能分别提高了222.87 kJ·mol-1和264.12 kJ·mol-1,热 爆 炸 临 界 温 度分别降低了23.16 K 和19.07 K,热安定性降低。

(3)原料RDX 在室内无法正常燃烧,机械混合法制得的RDX/NC/AP/Al 复合炸药点火延时间约为39.8 ms,整个燃烧持续时间约为960 ms,静电喷雾法制得的RDX/NC/AP/Al 复合炸药的点火延迟时间为18.4 ms,样品燃速较快,燃烧时间约为219.8 ms,纳米Al 与催化剂AP 的燃烧使得各组分之间相互加热,因此静电喷雾法所制得的RDX/NC/AP/Al 复合炸药具有较高的燃烧速率。

(4)原料RDX的撞击感度为2 J,摩擦感度为144 N;机械混合法制得的RDX/NC/AP/Al 复合炸药的撞击感度和摩擦感度分别为35 J 和200 N,静电喷雾法制得的RDX/NC/AP/Al 复合炸药的撞击感度和摩擦感度分别为>45 J 和>350 N,由此可见,机械混合法和静电喷雾法制得的RDX/NC/AP/Al 复合炸药的撞击感度和摩擦感度相较于原料RDX 均大幅度降低,降感效果显著。