铝板带碱清洗机组设备配置及技术难点分析

2022-06-14窦忠友

窦忠友

(中色科技股份有限公司,河南 洛阳 471039)

铝板带材经过轧制后残留的铝粉、轧制油等杂质严重影响带材表面质量,需要进行清洗后才能满足下游厂家的生产要求,因此铝板带材清洗机组是生产高表面质量铝合金板带材的核心装备。传统的油清洗、高压水清洗机组生产出的带材表面残油量、铝粉遗留量较高,已不能满足高端产品需求。碱清洗有着良好的清洗效果,随着碱清洗技术的发展成熟,受到各铝加工企业的欢迎,或将原机组上的水清洗、油清洗改造为碱清洗,以达到提高清洗质量的目的。目前碱清洗主要用于生产CTP铝版基、汽车板、高端电子箔、药箔等。

1 碱清洗的原理

碱清洗的清洗原理是通过碱性的水基清洗剂和带材表面残留的油污发生皂化反应达到除油效果,同时该清洗剂也和带材表面的铝粉、氧化膜发生化学反应除去铝粉。

(1)油脂+碱(OH+)→ 高级脂肪酸钠+甘油,具体化学反应方程式为:

(2)铝粉、氧化膜和碱(OH+)的化学方程式为:

Al+NaOH+H2O=NaAlO2+H2↑

Al2O3+2NaOH=2NaAlO2+H2O

通过上述化学反应,碱清洗后的铝带材表面残留物可小于5mg/m2(单面),灰度值可达到Ⅰ级,清洗效果显著好于常规水清洗和油清洗。

2 碱清洗机组的设备配置

碱清洗机组根据生产产品工艺参数要求不同,总体设备配置有多种布置方案。碱清洗也可单独作为一个功能单元布置在拉弯矫直机、连退线等机组内。碱清洗生产线按机组功能可简单划分为入口段部分、碱清洗工艺段和出口段部分。

2.1 入口段部分

该部分的功能主要包含开卷送料,处理料头料尾,缝合连接带材以及切边等。其主要工艺流程为,上卷→开卷→去除不符合要求料头、料尾→缝合→切边。

入口段部分的主要设备组成为,上卷小车及储料台、卸套筒装置、开卷机、对中装置、入口夹送偏导剪切装置、缝合机、月牙剪、圆盘剪、碎边机、碎边运输装置以及附属设备。其中一些设备可根据生产来料状态或产品需求进行选择性配置。如来料厚度在0.5mm以下,料头连接可使用粘接方式代替缝合机;如来料带材边部齐整,且宽度符合工艺要求,则不必配备月牙剪、圆盘剪及碎边机等设备。

2.2 碱清洗工艺段

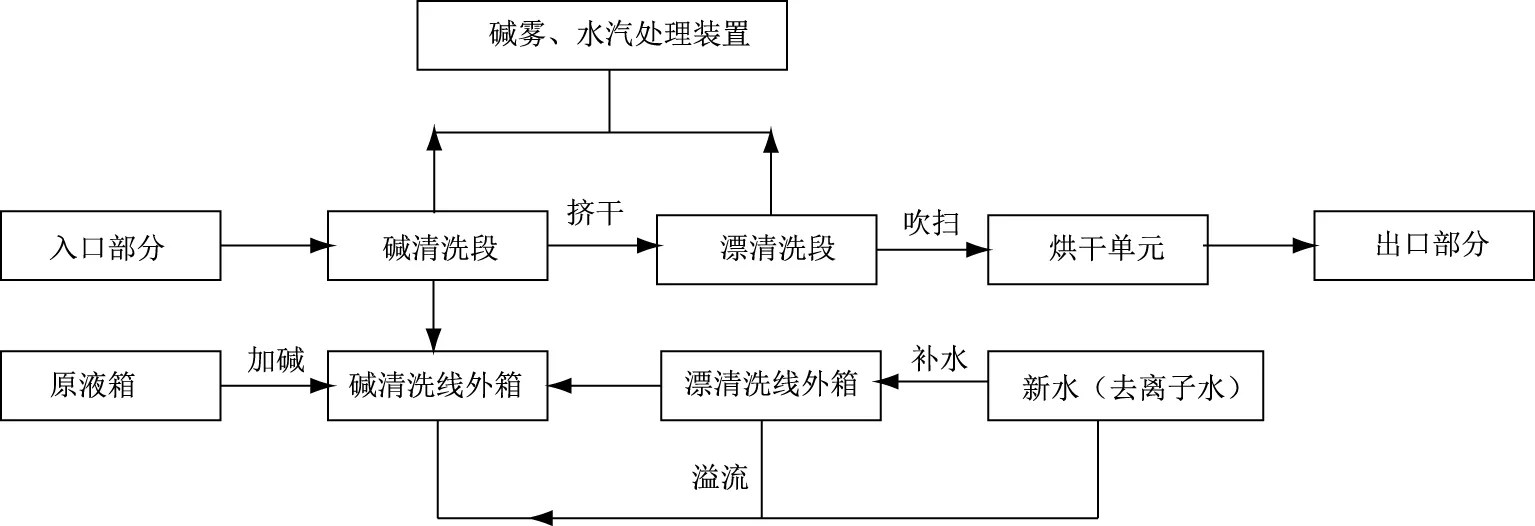

碱清洗段是机组核心功能段,其功能是通过清洗后获得表面清洁、干燥且无清洗缺陷的带材,碱清洗简易工艺原理流程如图1所示。

图1 碱清洗段工艺处理流程Fig.1 Process flow of alkali cleaning section

2.2.1 碱清洗段设备配置

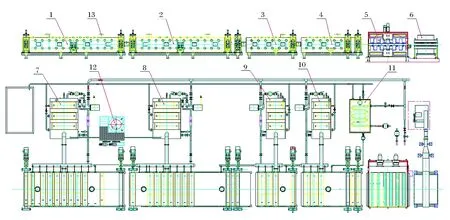

根据生产产品工艺的要求,碱清洗段具体配置略有不同,如产品为中间道次非成品清洗,可配置一段碱清洗。如对清洗质量要求较高,可配置两段碱清洗,两段碱清洗中间使用挤干辊隔开,防止第一段较脏的碱液过多的进入第二段碱清洗。第二段碱清洗出口一般配置双挤干辊装置,也可在双挤干辊中间增加一组纯水喷淋,或者设置一组吹扫装置,尽量减少碱液进入后续的漂清洗段。漂清洗段通常配置二级漂洗,也可配置三级漂洗,最后一段采用纯清水(去离子水)对带材进行漂洗,以便更好的除去带材表面残留的杂质。每段漂清洗之间用挤干辊隔断,防止上一级较脏的水进入下一级。最后的漂洗段出口采用双挤干辊组挤除带材表面的大量水分,并在两组挤干辊之间、箱体出口设置吹扫装置,吹除带材边部残留的水分。漂洗段出口配置烘干单元,除去带材表面的水膜,获得表面干燥清洁的带材。如产品工艺希望获得较低的带材温度,可以在烘干单元出口增加冷却单元,以降低带材温度。一般碱清洗段的设备配置如图2所示。

1-1#碱清洗段;2-2#碱清洗段;3-1#漂洗段;4-2#漂洗段;5-烘干单元;6-冷却单元;7-1#碱清洗段线外箱;8-2#碱清洗段线外箱;9-1#漂洗段线外箱;10-2#漂洗段线外箱;11-储水箱;12-碱液原液箱;13-碱雾处理装置图2 碱清洗段设备组成Fig.2 Equipment composition of alkali cleaning section

2.2.2 碱清洗方式

碱清洗清洗方式多采用喷射方式,也可采用浸泡方式。喷射方式是通过供液泵将碱液喷射打击带材表面,清洗效果较好;浸泡方式一般适用于运行速度较慢机组,浸泡方式的优点在于带材表面清洗质量较为均匀。碱清洗喷射方式设备布置有水平式和立式,水平式结构适用于较厚带材,也是目前使用最多的布置方式。立式布置方式适用于高速运行的薄带材机组,立式布置可以节约空间、减少带材表面残留的清洗液、便于烘干,更适应带材高速运行的工况。

2.2.3 碱清洗工艺参数

(1)碱洗段的反应时间。碱洗段的反应时间是碱清洗的核心参数之一,直接决定碱清洗段设备长度的设计。根据生产经验、清洗碱液供应商和铝板带的生产工艺综合需求,目前碱清洗的反应时间为2s~4s(喷淋形式),如采用浸泡形式,反应时间一般为8s~10s,漂洗段冲洗带材的时间通常是碱清洗反应时间的一半。

(2)碱清洗的工艺速度。碱清洗段的运行速度由机组生产产能以及带材边部吹扫、烘干能力决定。目前常规碱清洗机组运行速度为200m/min左右,是因为碱清洗后烘干能力限制,当机组运行速度过高时,常规配置的带材边部吹扫和烘干单元不能将带材表面残留的水清除干净,容易在带材表面形成水痕缺陷。如想得到更高的运行速度,则需加强带材边部吹扫、烘干设备能力,这样设备总体投资成本会有所增加。

(3)喷射方式碱清洗循环系统泵流量的确定。目前碱清洗段循环泵流量一般采用下式计算:Q=W×V×60×d×2;式中,Q为泵的流量,m3/h;W为带材宽度,m;V为机组运行速度,m/min;d为带材上水膜的平均厚度(d值一般取1.5m~2.0mm),m。

上述计算结果之外,设计时还需考虑喷射梁喷嘴的布置数量,泵的流量要大于所有喷嘴处于工作压力时总流量的1.2倍左右,才可以确保所有喷射梁能均匀稳定的流量。

(4)碱洗段的循环系统。首先,清洗系统的加热方式常采用电加热和蒸汽加热,对于温度控制精度来说,电加热方式优于蒸汽加热,但电加热的装机容量大,运行成本较高,设备投资成本也略高于蒸汽加热方式。其次,碱清洗段循环系统需增加过滤装置,目前常规采用一工一备的袋式过滤机,布置在加热器之前,其作用是过滤掉系统内的较大杂物,避免或减少喷嘴堵塞及加热器内部结垢。最后,碱洗段的循环管路上目前配置碱液浓度检测装置、管道流量计、喷射压力检测器,以确保碱清洗段的碱液浓度、流量和工作压力稳定,保持在设定目标范围之内,获得良好的清洗效果。

(5)辅助设备。碱清段的辅助设备主要由碱雾、水雾处理装置和废水环保处理装置。在碱清洗过程中,由于碱液、漂洗清水需要加热到60℃~80℃,工作时会产生一定量的碱雾、水蒸气,特别是采用喷射清洗方式时,更容易产生碱雾或水雾。如不采取应对措施,这些碱性水汽会扩散到车间内,会对操作工健康产生影响并腐蚀周边的设备及厂房钢结构。为解决这个问题,在设计碱清洗段时,必须考虑线内箱、线外箱的密封性,配置碱雾抽吸处理装置,确保所有箱体内形成负压,同时还需清除水汽中碱性物质的含量,使排放到大气内的水雾符合国家环保的要求。

碱雾、水蒸气处理装置,其主要原理是使用风机将水箱内的碱雾、水汽抽入吸收喷淋塔,吸收塔内从上往下循环喷淋含弱酸性水,使水雾中的碱和酸发生中和反应,从而消除水汽中含有的碱,使排放到环境中的废气符合国家环保要求。还有一种处理方式,是抽吸风机将碱雾、水汽抽入冷凝箱内,低温让废气中的碱雾、水汽凝结成水滴,从而达到排放标准。

碱清洗段正常运行时,为保障碱清洗系统正常运行和系统水平衡,碱清洗段线外箱、漂洗段线外箱均需排放一定量的废水,废水中含有少量的碱性物质以及清洗产生的杂物,该废水不能直接排放到城市污水管道内,需经过除废处理后,才能正常排放。常规碱清洗产生的废水量约1t/h ~3t/h,废水首先排送到厂区工业用水处理站进行处理。也可在机组附近设置废水坑,配置废水中和系统,先将废水的pH值中和至6~9,铝粉、铝灰沉淀后,再进行正常排放。

2.3 出口段部分

该部分主要功能是分断带材、卷取、卸卷;主要设备有,夹送剪切装置、纠偏装置、出口偏导送料装置、卷取机、助卷器、卸卷小车及储料台和上套筒装置。机组如生产较薄带材(厚度小于0.5mm)时,可人工助卷,也可人工上纸套筒。碱清洗后带材表面清洁度高,带材易起皱,因此需配熨平辊装置,来解决这个问题。出口段的基本工艺流程如图3所示。

图3 出口段部分工艺流程Fig.3 Process flow of exit section

3 碱清洗机组技术难点及应对措施

碱清洗机组和传统高压水清洗、油清洗机组相比有着明显优势,其技术随着应用推广也越来越成熟,笔者有幸参与过碱清洗机组的设计、制造(过程跟踪)、调试以及生产跟踪,粗略总结了目前碱清洗机组存在的技术难点,也根据个人经验提出了相应的解决方案及措施。

3.1 带材表面清洗不均匀

造成带材清洗不均匀的原因主要由以下两个因素。(1)来料带材板型不好,如果较厚带材来料板型有横弯状态,在带材清洗时,两侧的带材和中部的带材清洗时受到喷射压力不同,清洗效果就不同,而且由于板型问题会造成清洗液喷射到带材表面后分布不均,从而造成清洗不均匀问题。因此想解决这问题,碱清洗来料需要较好的带材板型,来料板型一般不大于50I。(2)来料两侧边部残留轧制油过多。带材在轧制过程中,轧制油会顺轧辊被赶到带材两侧,喷淋的轧制油也会顺着轧辊两侧的辊缝残留在带材两侧,即使在带材出口布置防溅板吹扫装置,带材两侧残留的轧制油也会明显高于带材中部。由于上述原因,当带材进入碱清洗时,带材中间清洗的清洁度会高于带材两侧,如来料带材两侧残油明显高于中部时,带材两侧和带材中部就会有明显的色差,影响整体清洗质量的均匀性。该难题可通过两个应对措施解决,一是提高轧机的防溅板吹扫效果,使来料带材表面含油量尽量均匀;二是在设计碱清洗机组布置喷嘴时,带材两侧喷嘴流量具备可调功能,当出现带材边部清洗效果不佳时,可增加边部的喷射流量,以增强带材两侧边部的清洗效果,提高边部清洗能力。

3.2 带材清洗成品率低于水清洗和油清洗问题

在机组停机换卷时,由于箱体设计结构等原因,喷淋箱体上箱壁、喷淋管内残留的碱清洗液会凝聚成滴,停机时会落在带材表面上(正常生产时滴液不影响产品质量),会造成碱清洗段带材表面过腐蚀,从严格意义上定义,停留在碱清洗段部分带材由于滴液腐蚀,属于不合格品。这样如果碱清段长度固定不变,带材越厚,其成品率就越低,相对传统水清洗和油清洗,其成品率约降低2%~5%。因此解决因停机滴液造成过腐蚀问题在碱清洗机组非常重要。解决该问题有如下应对措施:(1)在机组内增加出入口活套装置,这样可以保障带材在碱清洗工艺段按照清洗工艺要求速度匀速运行不停机,使碱清洗段稳定运行,该措施可以从根本上解决因停机造成成品率低的问题,但由于增加活套装置以及相关设备,其机组成本会增加较多,不利于大范围推广;(2)在机组碱清洗段喷淋管路上增加旁路及电磁阀接入去离子水或压缩空气,生产过程中如临时停机,可将碱清洗段喷淋管切换到去离子水或压缩空气管路吹除喷淋管内的碱液,这样可以解决因喷淋管滴落碱液的问题。另外箱体上箱盖设计成中凸结构,使内壁凝结的碱液分流到箱体两侧,这两个措施一起实施,可以有效解决停机滴液的问题。

3.3 碱清洗箱体及管道内壁易结垢,喷嘴易堵塞问题

3.4 卷取时带材中部起褶皱,表面擦划伤问题

带材经过碱清洗后,表面含油量小于5mg/m2(单面),带材表面几乎是纯铝合金金属原始状态,卷取后带材层与层之间没有油膜保护,表面轻微的滑动就会更容易造成擦划点。如清洗的是薄、宽铝合金带材,来料带材板型出现中浪时,在卷取时还会出现中间起褶皱现象,该现象常出现在1xxx、3xxx以及复合带材铝合金生产时。为解决上述两个问题,首先可以在卷取时对带材进行熨平,即配置熨平辊装置,熨平辊采用包胶辊,辊子压靠在带材与卷材的切点处,可以很好的防止带材擦划伤和起褶皱;同时卷取机卷轴的跳动值也需在精度要求范围之内,还需电气控制确保卷取张力稳定,其在稳定阶段的波动范围应小于3%。因此该问题属于综合性问题,属碱清洗易出现并不易解决的问题。

3.5 碱清洗机组电气控制问题

由于碱清洗工艺的要求,碱清洗各段需布置一组或两组挤干辊进行隔断,机组内挤干辊数量一般为6~10组,因此碱清洗机组的电气控制明显不同于常规高压水清洗和油清洗机组。增加的挤干辊数量较多,电气控制较为复杂,由于碱液和油污的皂化反应,使带材与挤干辊之间的摩擦系数大幅降低,在调试空载阶段的传动补偿和正常工作时实际的传动补偿存在一定差别。因此在碱清洗运行时,生产较薄带材时,在挤干辊之间极易造成带材起褶皱,甚至带材跑偏等问题。

应对上述问题的主要措施是电气前期调试时,每个挤干辊的传动测试要尽量精确,空补和动补的精度误差控制在3%之内,特别是碱清洗段的各组挤干辊,同时在试运行期间还要根据生产实际情况进行控制优化,才能解决碱清洗段带材起褶皱、跑偏现象。

4 结束语

根据目前铝加工的发展趋势,铝合金生产厂家对带材表面质量要求越来越高,碱清洗机组具有良好的清洗质量优势,有着良好的市场前景。