超大预拉伸变形对6061铝合金板材组织和性能的影响

2022-06-15张新宇陈金生祖立成

张新宇 ,陈金生,祖立成,张 伟

(1.天津忠旺科技有限公司,天津 301700;2.辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6061铝合金作为Al-Mg-Si合金系的一种,由于具有密度小、比强度高、良好的加工性能与可热处理强化等优点,而被广泛应用于交通运输、半导体精密设备等领域[1-3]。对比锻造挤压等普通成型方式,轧制具有金属塑性高能耗低、大压下量改善铸锭内部缺陷等优点[4]。在实际生产过程中,6061铝合金板材主要通过辊底炉高温固溶处理后水冷淬火来获得过饱和固溶体,进而在后续时效过程中析出大量弥散强化相以提高板材综合性能。但在水淬冷却过程中,板材表层向心部方向会存在一定的温度梯度,产生淬火残余应力,在后续加工过程中存在发生开裂进而影响其加工与疲劳腐蚀等性能的风险[5]。因此在淬火工序完成后,一般会对板材进行一定量的预拉伸或振动时效等工艺消除淬火残余应力[6]。

范宁等[7]人研究发现预拉伸工艺的加入可协调7055铝合金厚板各部分塑性变形的行为从而达到消除淬火残余应力的效果;王淑慧等[8]人研究发现7A55铝合金在固溶淬火后施加2%的预拉伸应变后表面残余应力基本消除;王东辉等[9]人研究发现在6101B铝合金中添加适当的预拉伸可促进第二相的析出,从而增强合金的强度与电导率。

目前,较多预拉伸研究主要针对于变形量为5%以内,对于超大预拉伸变形的研究极少。本文以6061铝合金中厚板为研究对象,系统分析不同预拉伸变形量下板材时效强化性能及组织变化情况,为实际生产提供理论基础。

1 实验材料和试验方法

本次实验所用材料为5.7mm厚6061铝合金冷轧板材,其化学成分(质量分数,%)为,Si 0.66,Fe 0.48,Cu 0.24,Mn 0.10,Mg 1.11,Cr 0.25,Ti 0.02,Al余量。对板材进行580℃/40min固溶处理,室温水冷淬火,之后于室温条件下放置144h;然后按照,第一组预拉伸量变形量0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%;第二组预拉伸量变形量6.0%、8.0%、10.0%、12.0%、14.0%、16.0%、18.0%、20.0%,对板材进行处理;最后经170℃/12h人工时效处理后对板材的各项性能进行分析测试。

参照GB/T 16865-2013标准进行预拉伸试验及室温力学性能测试试样制备,设备选用ZWICK Z100型万能测试机,拉伸速率选择2.5mm/min,取2根平行试样的力学性能结果平均值作为试验有效结果。电导率测试采用德国菲希尔SMP10型涡流电导率仪,测试温度为25.7℃。金相观察采用Zeiss Axio Vert.A1型光学显微镜,对板材纵截面取样并制备金相试样,经阳极覆膜处理后在偏振光模式下观察晶粒尺寸。采用Zeiss EVO- 18- BU型钨灯丝扫描电子显微镜,对板材拉伸前后的第二相分布情况进行分析。

2 试验结果

2.1 常温力学性能

不同预拉伸变形量下6061铝合金板材力学性能测试结果如图1所示。当预拉伸变形量为0.5%~2.5%时,6061铝合金板抗拉强度与屈服强度随着预拉伸变形量的增加呈不断下降的趋势;当预拉伸变形量为2.5%~16%时,6061铝合金板抗拉强度与屈服强度随预拉伸变形量的增加呈线性上升趋势,其抗拉强度线性拟合方程为,σ=3.34ε+307.88;式中,σ为抗拉强度,MPa;ε为预拉伸变形量,%。

图1 不同预拉伸变形量下6061铝合金板材力学性能Fig.1 Mechanical properties of 6061 aluminum alloy sheets under different pre-stretching deformation

6061作为Al-Mg-Si系时效强化型铝合金的一种,在变形过程中,合金强度的高低主要取决于Mg、Si相的存在形式、体积分数与粒径尺寸等。在本试验过程中,随着预拉伸变形量的增加,基体中不断引入了大量位错,当预拉伸变形量为16%时,力学性能达到峰值,此时抗拉强度、屈服强度与延伸率分别为359.76MPa、346.73MPa与12.74%。板材中位错的存在可加速6061铝合金中Mg、Si、Cu等溶质原子的扩散,一般Al-Mg-Si系铝合金时效析出顺序为,α过饱和固溶体- GP区- β″- β′- β(Mg2Si),位错的引入可促进基体内部大量时效强化相的析出与长大。由图1可知,当预拉伸变形量为0.5%~2.5%时,板材内部位错增加的同时造成析出相不断粗化,即析出相粒径尺寸增大,所以此时力学性能会有所降低[10];但随着预拉伸变形量的不断增加,合金的变形储能增加,组织转变驱动力也在增大,析出相体积分数不断增加,则会导致力学性能呈线性上升。

2.2 电导率

图2为不同预拉伸变形量下6061铝合金板材电导率变化情况。由图可知,随预拉伸变形量的增加,电导率呈波动式上升。铝合金板材电导率的高低与其第二相的析出状态、溶质浓度及晶界析出相的尺寸与分布密切相关。在本试验过程中,随着预拉伸变形量的不断增加,电导率不断上升。与原始6061板材相比,预拉伸变形量为16%时,电导率提高1.41%IACS。这是因为在预拉伸过程中基体内引入大量位错的同时会伴随着时效强化相析出,此时需要吸收大量的溶质原子,在性能提高的同时也伴随着基体固溶度的降低,导致基体内部溶质原子浓度降低,晶格畸变程度不断减小,电子散射源数量减少,对自由电子的散射减弱[9],因此6061板材电导率呈波动式上升态势。

图2 不同预拉伸变形量下6061铝合金板材电导率Fig.2 Conductivity of 6061 aluminum alloy sheets under different pre-stretching deformation

2.3 金相组织

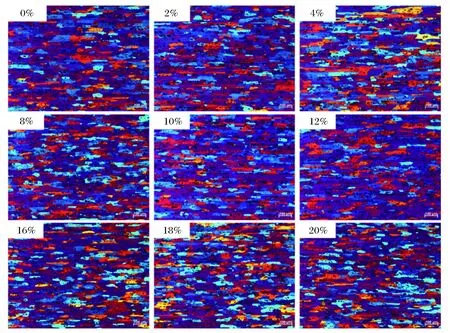

图3为不同预拉伸变形量下6061铝合金板材纵截面阳极覆膜图像。由图可知,6061铝合金板材经预拉伸时效后纵截面晶粒主要沿轧制方向呈纤维状分布。通过对比晶粒度可知,纵向晶粒平均截距从36.72μm降至32.99μm。

图3 不同预拉伸变形量下6061铝合金板纵截面阳极覆膜图像Fig.3 Longitudinal cross-sectional anode film images of 6061 aluminum alloy sheets under different pre-stretching deformation

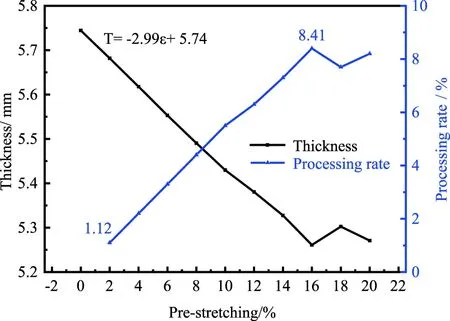

图4为不同预拉伸变形量下6061铝合金板材厚度变化规律情况。随预拉伸变形量的增加,板材试样长度变长,厚度减小,当预拉伸量为16%时板材发生头部局部断裂,拉伸试样厚度值与预拉伸变形量呈线性关系,T=-2.99ε+5.74;式中,T为试样厚度,mm;ε为预拉伸变形量,%。从厚度变化曲线可知本次试验样品相当于冷轧最大加工率为8.41%,因其整体加工率相对较小,所以晶粒呈递减变化规律现象不太明显。

图4 不同预拉伸变形量下6061铝合金板厚度变化规律Fig.4 Thickness variation of 6061 aluminum alloy sheets under different pre-stretching deformation

2.4 第二相分析

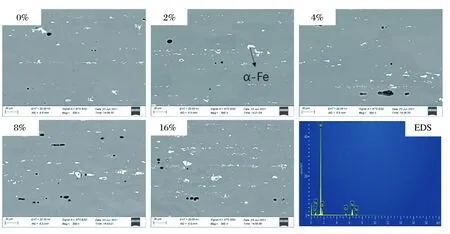

图5为不同预拉伸变形量下6061铝合金板材富铁相分布情况。由图可知,当预拉伸变形量低于4.0%时,沿轧制方向分布少量块状α-AlFe(MnCr)Si相与点状的α-AlFeSi(Cr)相。这是因为在Al-Mg-Si系铝合金中由于杂质元素Fe的存在,铸锭内部沿晶界析出大量β-Al5FeSi相。当6061板材经过轧制固溶后,伴随着β-Fe相发生相转变与破碎,沿晶界会出现大量点状的α-Fe相。当预拉伸变形量大于8.0%时,基体内存在较多的α-Fe相钉扎在晶界处,可有效抑制热处理后晶粒长大并提高其板材力学性能。

图5 不同预拉伸变形量下6061铝合金板材富铁相分布情况Fig.5 Distribution of iron-rich phases in 6061 aluminum alloy sheets under different pre-stretching deformation

3 结论

(1)5.7mm 6061铝合金冷轧板材最佳热处理加工工艺为,560℃/40min固溶+4%预拉伸+170℃/12h人工时效,可在保持其力学性能情况下改善板型。

(2)当预拉伸变形量大于2.5%时,6061铝合金板材抗拉强度随预拉伸变形量的增加呈线性关系,σ=3.34ε+307.88;当预拉伸变形量为16%时,力学性能达到峰值,此时抗拉强度、屈服强度与延伸率分别为359.76MPa、346.73MPa与12.74%。

(3)6061铝合金板材厚度与预拉伸变形量呈线性关系:T=-2.99ε+5.74;随预拉伸变形量的增加,纵向晶粒平均截距从36.72μm降至32.99μm,递减变化规律现象不太明显。

(4)6061铝合金板材固溶淬火后经适当的预拉伸可促进板材时效过程强化相的析出,从而提高其电导率与力学性能。