缆索起重机主索过江施工改进方案

2022-06-11林境川

林境川

福建标驰吊装工程有限公司 漳州 363601

缆索起重机(以下简称缆机)[1]以其强大的跨越和适应能力等特点被广泛应用于桥梁尤其是大跨度拱桥、悬索桥[2]及斜拉桥等吊装施工。由于主索直径及自重较大,随着缆机跨度的不断增加,缆机主索过江[3]施工难度亦不断增加。

常规的主索过江方案在整个主跨范围内未对主索进行承托,该方案存在导索索力大、过江期间主索垂度控制难度大、施工效率低和安全风险大的问题。鉴于此,经理论分析和实践验证找出问题产生的原因,并提出优化改进方案,还通过实践验证其可行性和有效性。

1 主索过江施工常规方案及存在问题

1.1 常规方案

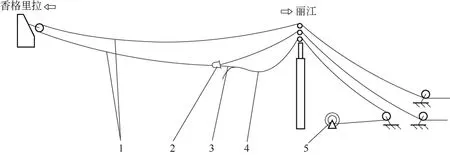

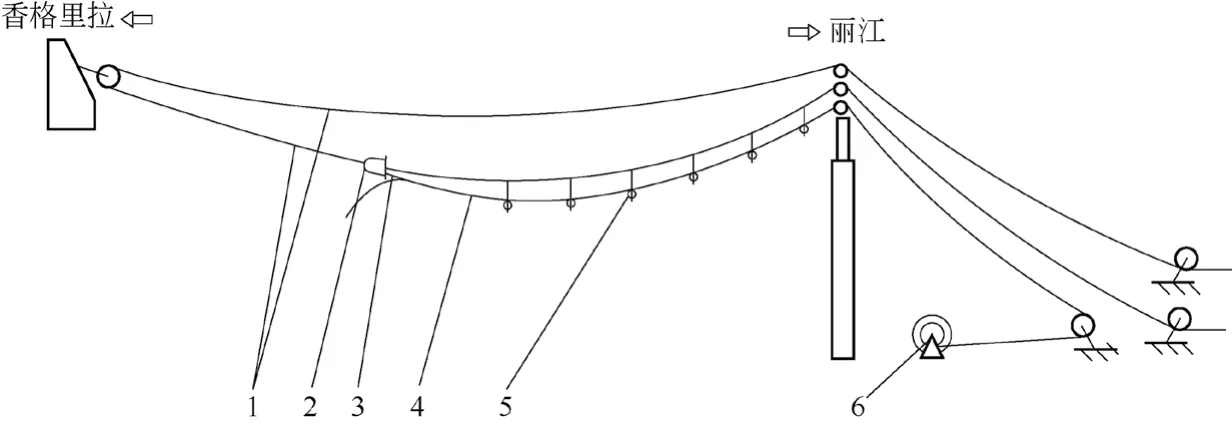

主索过江通常采用往复式导索系统施工,导索两端分别卷入2台卷扬机,通过2台卷扬机的一收一放协同工作,使导索作往复运行,牵引主索过江。图1为某桥缆机主索过江施工常规方案的示意图。该桥缆机参数:0 m(香格里拉岸边跨)+800 m(主跨)+138 m(丽江岸边跨),香格里拉岸无塔,丽江岸有塔(塔高约100 m)。

图1 主索过江示意图(常规方案)

1.2 常规方案存在问题

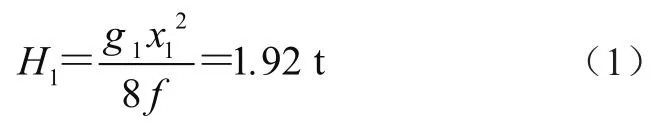

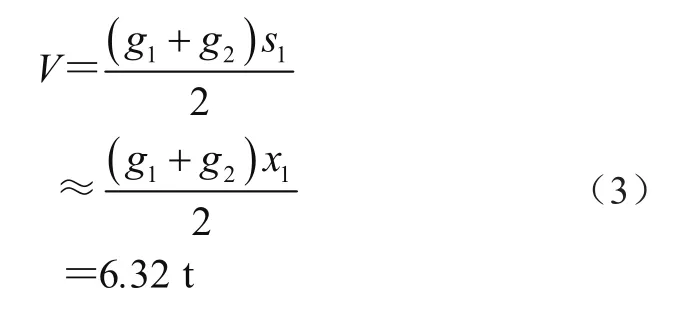

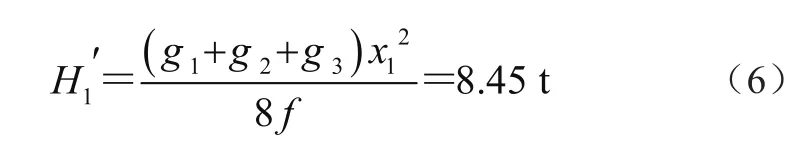

为满足通航、通车的需要,主索过江施工时最低点与地表或江面应保持足够的高度,故主索垂度不可过大。以图1为例,假定导索与主索跨中垂度均为150 m,在最不利工况下(导索与主索的连接卸扣抵达香格里拉岸)丽江侧(以卸扣为界)导索索力水平分力[4]

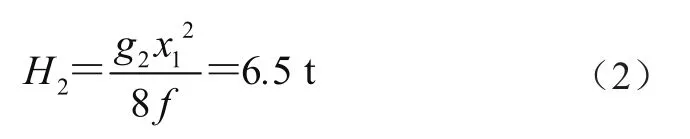

丽江侧(以卸扣为界)主索索力水平分力

丽江侧(以卸扣为界)主索及导索索力垂直分力

香格里拉侧(以卸扣为界)导索牵引力

放索架所需提供的张紧力

式中:g1为导索(Φ30 mm钢丝绳)自重,g1=3.6 kg/m;g2为主索(Φ56 mm钢丝绳)自重,g2=12.2 kg/m;f为主索或导索垂度,取150 m;x1为主索或导索跨度,取800 m;s1为x1范围内索的主索或导索的索长,由于垂度不大,s1≈x1;h为塔高,取100 m。

由上述可知,常规方案要求主索放索架提供较大的张紧力,从而导致放索架结构及自重均较大,放索架锚碇尺寸亦较大,最终增加了成本和安全风险。

1.3 问题原因

由式(2)可知,因主索跨度较大,且其水平分力也较大,减小主索的跨度可显著减小主索的水平分力,从而减小放索架的张紧力。

2 主索过江施工改进方案及效果

2.1 改进方案

针对前述主索跨度较大的问题,提出以增设支承托辊[5]来减小主索跨度的改进方案。改进方案如图2所示。支承托辊需同时满足2个条件:自重较小、便于安装拆卸。

图2 主索过江示意图(改进方案)

1)自重较小

若托辊自重较大,其施加于导索的荷载显著增加,进而导致导索索力显著增加。为减轻托辊自重,托辊滑轮材质选用尼龙轮。

2)便于安装拆卸

当主索过江时,导索与主索每前进50 m安装1个支承托辊。当主索完成过江施工后,导索反向运行,支承托辊被逐个拆除并回收。待主索与导索连接卸扣返回至丽江岸塔顶处后,重复上述步骤可进行下一根主索过江施工。由于需要过江的主索根数通常较多,为提高施工效率,托辊的安装拆卸必须简便快捷,故托辊设计为免轴承、轮轴可插拔结构。

2.2 方案效果

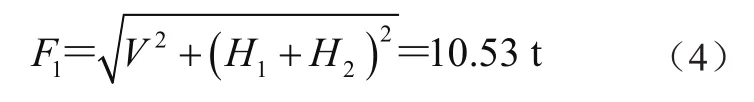

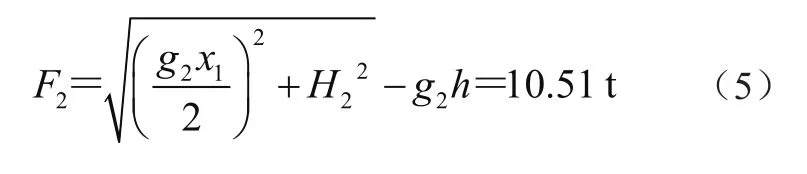

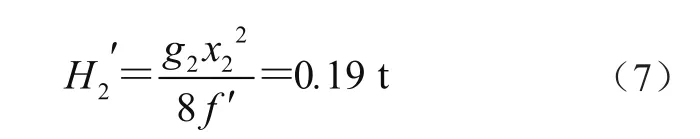

导索最不利工况时,假设导索与主索共同到达香格里拉岸,导索与主索跨中垂度近似相等为150 m,支承托辊设置14道,每道自重2 kg。支承托辊及主索对导索产生的荷载视为均布荷载,丽江侧(以卸扣为界)导索索力水平分力为

托辊间主索松弛张力的水平分力为

式中:

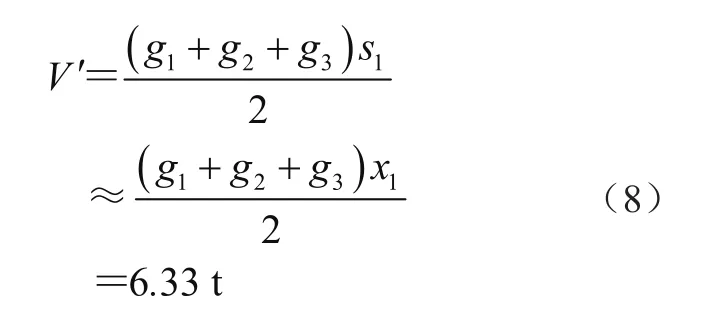

丽江侧(以卸扣为界)主索及导索索力垂直分力为

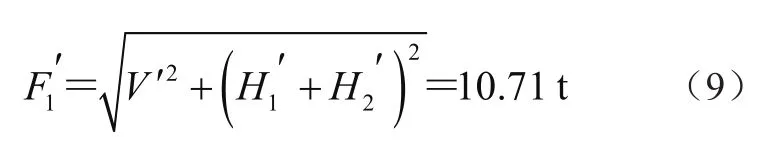

香格里拉侧(以卸扣为界)导索牵引力为

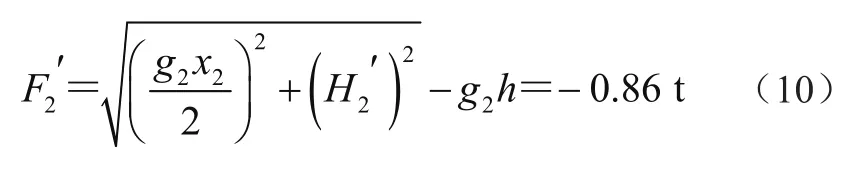

放索架所需提供的张紧力为

式中:g3为14道支承托辊质量转化为800 m跨内的均布荷载,此处取0.035 kg/m;f′为主索在50 m跨内(托辊间距)的松弛垂度,实际值由边跨主索索力决定,此处取f′=20 m作为试算值,若对应的H2′小于塔顶至塔底范围内主索自重,则f′实际值小于20 m,且主索无溜索风险;x2为支承托辊间距,此处取50 m。

在此,F2′为负值意味着f′实际值小于20 m,又由于主索垂度f小于塔架高度h,故放索架无需提供张紧力,仅塔顶至塔底范围内主索自重便足以提供主索过江时后端所需的张紧力。

可见,在几乎不增加导索索力的前提下增设主索支承托辊后,放索架不必提供张紧力。

3 结语

对比上述2种施工方案,在缆机尤其是大跨度缆机主索过江施工时增设主索支承托辊后,放索架所需提供的张紧力变小或为零,大大提高了施工效率和安全性。

对于主索过江施工,通常情况下,当缆机跨度小于500 m时仍可选用常规方案,而缆机跨度超过500 m时建议选用改进方案。