单臂架门座起重机绑扎方案的改进和创新

2022-06-11高玮珺

高玮珺

上海浦东国际集装箱码头有限公司 上海 200120

0 引言

随着大型船厂设备的更新换代,单臂架门座起重机(以下简称门机)的吨位也越来越大,有些门机的起重量已达500 t以上。单臂架门机利用桁架结构的钢箱梁吊载较重部件,其不像四连杆式门机有旋转速度快、起升安装效率高等优点,但其吊重吨位大,安装半径远,深受大型船舶制造厂商欢迎。

由于这种门机的安装优点,单臂架门机的尾部配重机构及自重也较四连杆式门机重,致使整机发运难度较大。以往发运的单臂架门机经常在海上出现焊缝开裂、绑扎件断裂甚至门机部件破坏性撕裂等现象,通过绑扎方案的创新和改进,海损事件未再发生,本文主要介绍整机海运绑扎件的优化过程,来保证单臂架门机在海运过程中的安全保障。

1 背景

国内某起重设备厂2018年从美国订购了2台300 t单臂架门机,由于制造基地位于美国南部沿海地区,处于墨西哥湾内,运送这2台设备需穿越巴士海峡、中国南海、好望角等恶劣海域,其中非洲好望角尤以出名。根据交货合同推算,该门机运输时正值好望角最恶劣时段,浪高估算值达到了10 m。与这2台门机同船发运的还有2台美国的岸边集装箱起重机,该船舶稳性以及加速度参数为:初稳性GM=10.97 m(不考虑自由液面修正) ;设计有义波高Hs=6 m,波浪周期为8.8 s<Tp<13.4 s,计算波谱Pierson-Moskowitz Spectrum(P-M谱)、Spreading=2。

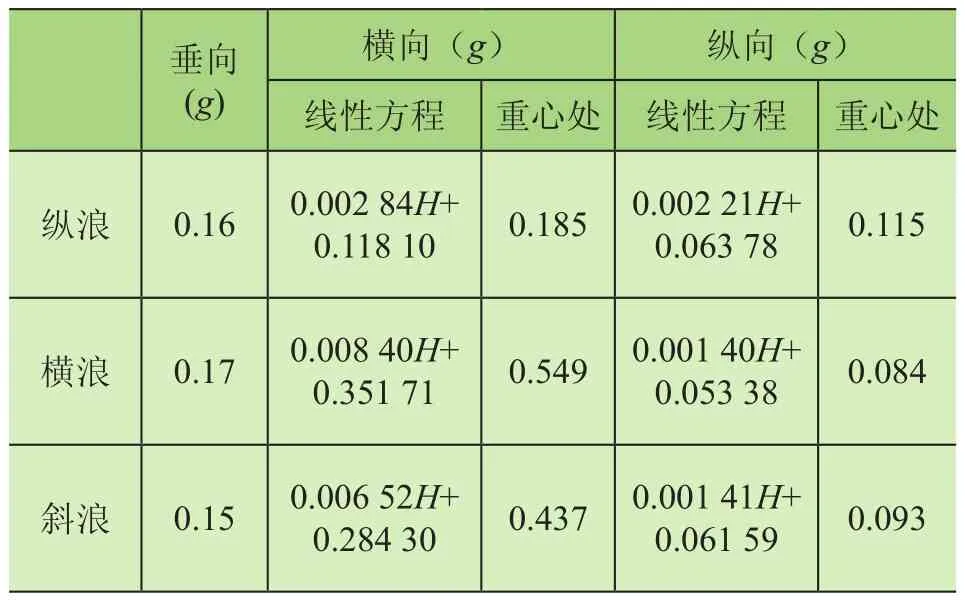

该船舶的运动幅值(MPME)横摇角为17.579°,纵摇角为3.555°;产品(距船舯最远的1台)在横浪、纵浪、斜浪的横向、纵向、垂向加速度值线性方程如表1所示。

表1 横、纵、斜浪向的加速值线性方程

这台300 t单臂架门机整机重1 700 t,主钩吊重300 t,半径为24.384 m,起吊高度为82.296 m,副钩吊重为95 t,半径为62.484 m,起吊高度为65 m,轨距和基距均为18.288 m,臂架长度为75.4 m,臂架仰起最小幅度为80º,最大幅度可达0º(平放),配重为480 t。由于门机码头轨道形式为井字形,所以大车行走机构可以90º旋转并移动。

该项目具有单臂架门机吨位重、船舶航行距离远、经过恶劣海况区域多、加速度大等特点,经过数次发运门机海损教训后,对如何保障本次门机安全运输到现场提出了更严格的要求。

2 常规门机绑扎方式

2.1 绑扎方案一

1)甲板和门架部分采用八横四纵式12根撑杆焊接的下部绑扎方式;

2)从船甲板面至转盘配重底部安装一个高塔架以支撑配重的质量,且将转盘固定以防转盘在海运时旋转;

3)将臂架仰起至最小幅度,在臂架和人字架之间安装2根撑杆以固定臂架;

该绑扎方式的缺点是:需要一个较高的塔架,制造成本较高,且每次发运高塔架都要根据门机的不同形状来改制高塔架;当卸船完成后,高塔架需在船上放倒,以防高塔架在返航途中倾倒 ;由于臂架仰起后高度过高,船舶发生摇摆而造成臂架变形,发生海损现象。

2.2 绑扎方案二

采用绑扎方案一时,臂架中部经常性出现结构件变形甚至臂架在海运过程中折断。考虑到臂架在单臂架门机中的重要性,需对方案一进行改进优化,即在臂架头部再安装一个高塔架,发运时将臂架放倒,搁置在高塔架上,将高塔架与臂架焊接固定在一起(见图1)。

图1 绑扎方案二现场

该种绑扎方式的缺点是:需要制作2幅高塔架,成本较高;由于塔架和臂架刚性连接,加之船舶在航行中的摇摆,使臂架和高塔架之间连接的焊缝经常撕裂,但较方案一的海损率有大幅降低,损失也相对较小。

2.3 绑扎方案三

由于配重侧的高塔架每次发运都需根据门机配重侧高度进行改制,且每次卸船完毕后需另借用移动设备将高塔架放倒,制造成本和安装成本均较高,故先后采用过2种刚性绑扎的方法来替代(见图2)。

图2 2种刚性绑扎形式

方法1:先将圆筒体加强,再在配重和圆筒体之间焊接2根撑杆,这种方式既能固定转盘不让其转动,又能使船舶摇摆产生的力直接由配重传递至圆筒体。

方法2:在圆筒体上部靠近转盘底部处制作4个支座,支座和转盘底部之间焊接钢管,支座下部安装4根钢绞线,钢绞线直接拉至甲板面上。这种方式在利用钢管将转盘固定的同时也能利用钢绞线的拉力将转盘拉紧,使圆筒体根部不会承受较大的翻转弯矩,保护结构件。

然而,这2种刚性绑扎的方式容易产生较大的集中应力,船舶通过摇摆将力传递至构件上,构件产生位移,绑扎焊缝就会产生开裂现象,将绑扎件或构件破坏,失去海运绑扎的效果。

3 方案改进

总结上述3种绑扎方案的海损经验,结合本次300 t门机自身的设计特点以及船舶运输路线的恶劣性,决定吸取部分好的绑扎方案,并改进有过海损的部位来编制新的海运绑扎方案来保障此次的发运工作。

3.1 甲板绑扎

选用绑扎方案一的甲板绑扎方案。常规的门机只能沿着码头横向移动,所以甲板绑扎撑杆一般都是横八纵四的绑扎形式。本次300 t门机由于码头轨道结构的特殊性,大车行走机构需90º旋转,所以门腿设计的形式不同以往结构,对于甲板绑扎的难度也较大。

根据船甲板的筋板分布和门腿的菱形结构,新方案同样采用12根直径为914 mm撑杆的绑扎形式,但每根撑杆都将偏移一定的角度共同分担船舶的横摇力和纵摇力,同时克服相应的垂向力和横摇、纵摇引起的翻转弯矩。绑扎形式如图3所示。

图3 甲板绑扎形式

3.2 臂架绑扎

选用绑扎方案二的臂架绑扎形式,如图4所示。该方案的臂架绑扎形式能显著提高臂架在发运时的安全性,对于顺利安全地通过好望角等恶劣海域能起到非常大的帮助。

图4 臂架绑扎形式

通过臂架结构形式的研究和对海损情况的分析,臂架和高塔架连接的方式需进行以下改进:

1)在臂架俯仰缠绕机构设计时,增加卷筒钢丝绳的长度,使整个臂架能够放倒至负角度,顺利搁置到高塔架上;

2)在臂架中部安装4根直径为28 mm的钢丝绳,并用10 t螺旋扣拉紧,使臂架在航行中不会跳起。利用钢丝绳的柔性绑扎,达到绑扎不会过度的作用,避免了臂架中部在海运中产生变形;

3)臂架头部搁置在高塔架上后,仅安装左右两侧的挡板并贴紧臂架,限制臂架的横向和纵向的自由度,充分释放垂向自由度,使臂架头部在高塔架上可以充分释放应力,保证臂架头部不会出现变形;

4)在高塔架顶部安装2块1 m见方的耐磨板,使臂架搁置在高塔架时不会磨损臂架头部结构件,保护臂架的同时也能允许臂架有较小的位移。

3.3 转盘绑扎

转盘绑扎方式每次在运输时都会有一定程度损坏,如图5所示焊缝开裂等,需重新设计新的转盘绑扎形式总结了之前海损的教训后,得出以下结论:

图5 焊缝开裂

1)转盘以上部分质量较下部门腿及大车行走机构较重,形成了头重脚轻的形态;

2)之前焊接绑扎的连接形式刚度过大,只要转盘部位稍有位移或震动,绑扎件焊缝就会破裂,产生裂缝;

3)转盘配重侧的高塔架成本较高,且船舶返航时,空船摇摆幅度更大,高塔架非常容易倒塌。

经过以上3点考虑决定采用图6所示转盘绑扎形式,其特点为:

图6 转盘绑扎形式

1)取消了高塔架,采用拉钢绞线的方式来减小圆筒体根部承受的弯矩;

2)在门机设计阶段将原本固定配重的形式改为活动配重。在发运前将其全部拆除,待卸船后再将其安装到位进行焊接固定。由此,在海运过程中,转盘上部质量将减轻至少480 t,有效降低了单臂架门机头重脚轻的形态;

3)在门机圆筒体内部新增一组旋转锚定点,使臂架转动到绑扎所需的角度后,进行第一重固定保护;

4)在圆筒体外部安装4组支座,支座与转盘底部采用箱体连接,但与之前焊接钢管的连接方式不同,此次绑扎采用螺栓法兰的方式连接,并用焊接抗剪块的形式防止螺栓剪切,形成第二重固定保护;

5)在支座下部安装4组钢绞线,经过计算,每组钢绞线仅需对圆筒体增加约30 t拉力,即可保护圆筒体根部承受的横、纵摇引起的弯矩。

改进后的绑扎形式有效缓解了原本焊接带来的易开裂现象,降低了连接处刚度过大的问题,而且通过转盘的双重固定保护,有效提高了海运途中的安全性,更重要的是在现场解绑更安全、更便捷,省去了许多动火现象且控制了制造成本。

3.4 绑扎的有限元计算结构

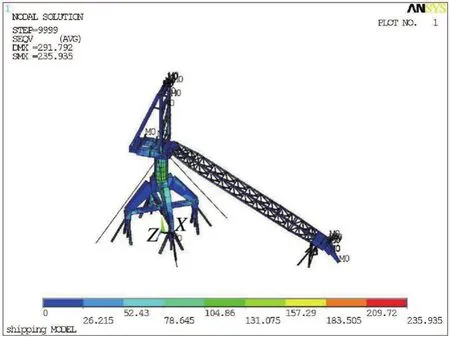

通过前述方案的创新和改进,使整个方案更具合理性。由图7所示应力云图可知,在横浪90º的情况下,最大应力出现在圆通体根部,最大应力为236 MPa,低于许用应力325 MPa(圆通体板厚为16 mm),且安全系数约为1.3。由应力云图结果显示,该绑扎方案能够满足船舶海运绑扎的要求,采用新的整机绑扎方案后的形式如图8所示。

图7 应力云图

图8 整机绑扎照片

4 结论与展望

目前,运输船舶已将这2台300 t单臂架门机安全运送到美国采购方处,新设计的海运绑扎方案顺利通过了恶劣海域的考验,证明了新方案的可行性和合理性。新方案在考虑海绑质量以及安全的同时,又能有效降低制造成本,并提高环保质量。今后新方案可在类似的其他门座起重机项目中得以实施,使之进一步推广。