多点同步液压顶升系统研究与应用*

2022-06-11涂凌志

涂凌志

中联恒通机械有限公司 长沙 410009

0 引言

本文开发研制了CAP1400屏蔽主泵安装小车,用于作为屏蔽反应堆冷却剂泵最大可拆卸部分的支撑体和运输工具,以及屏蔽主泵最大可拆卸部分在蒸汽发生器隔间内的维修、安装/拆卸、垂直/水平方向的移动。本文主要研究的液压顶升系统同步控制技术应用于安装小车的底部,在安装小车做功能切换时,起到支撑小车的作用。

1 系统组成

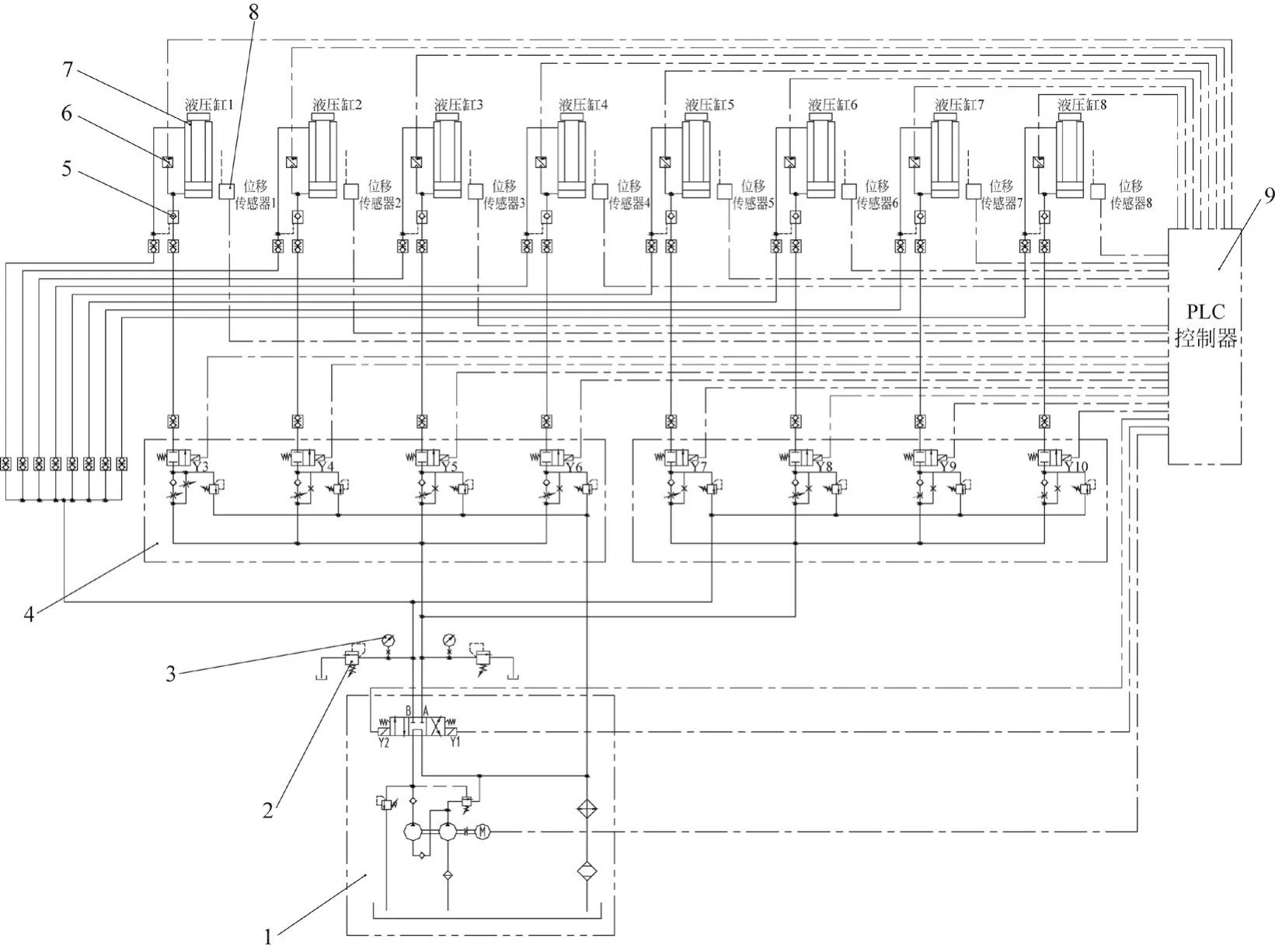

同步顶升液压系统由液压系统和电气控制系统2部分组成。系统组成如图1所示。

图1 系统组成图

1.1 液压系统组成

液压系统主要由液压泵站、溢流阀、压力表、高频/速控制阀组、液控单向阀、液压软管和液压缸等组成。用于顶升或下降同步控制的执行。

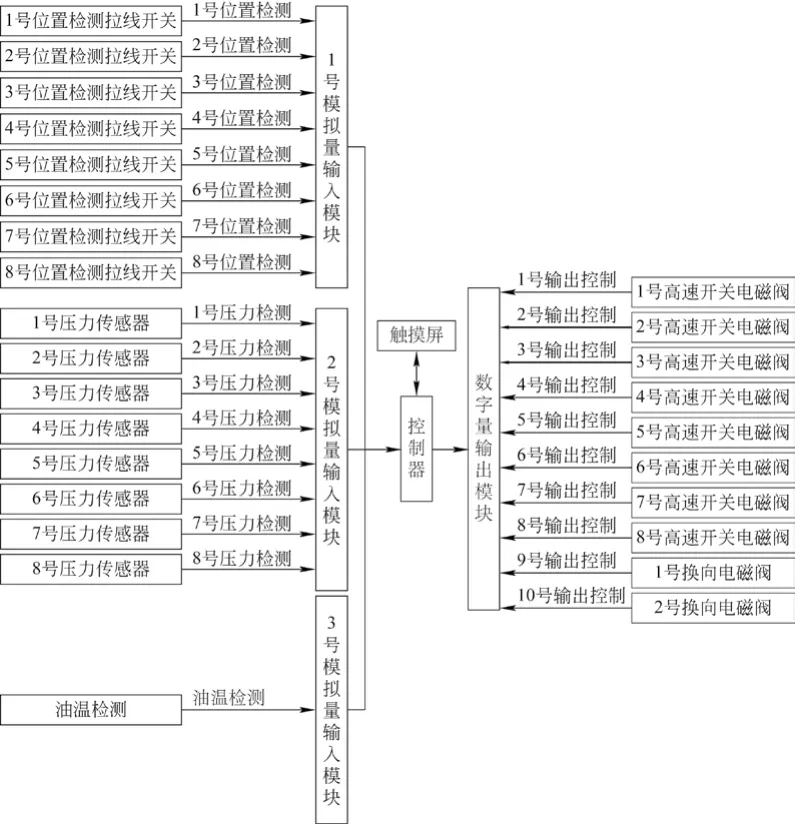

1.2 电气系统组成

电气控制系统主要由控制器、模拟量输入模块、数字量输出模块、操作屏、位置检测拉线开关、压力传感器、油泵电机、高频/速开关电磁阀等组成。用于顶升或下降同步控制的检测、设定、运算、显示等各功能。电气控制系统组成如图2所示,电气控制系统布置如图3所示。

图2 液压顶升电气控制系统组成图

图3 液压顶升电气控制系统布置图

2 系统原理

液压同步顶升系统是一个成熟的系统,主要应用于大吨位物体在精确位置控制下的精确顶升和下放。它是基于闭环控制系统理论,采用负载的位移、压力作为受控参数。控制器通过模拟量输入模块,接收安装在每个顶升液压缸油路上的压力传感器采集的压力信号,以及每个连接在负载上并能检测液压缸位移的位移传感器采集的位移信号。控制器负责接收、处理这些信号。

2.1 液压系统动作明细

首先在预顶升状态时,比较各液压缸在预顶升状态下的压力值,使各液压缸承载的压力值一致,以保证负载在液压缸上的均衡分布,以及每个液压缸与负载贴合的可靠性。

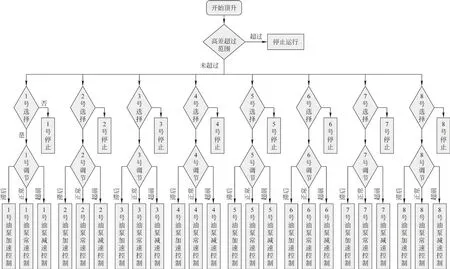

在预顶升完毕后进行同步顶升或下放时,对所选择的液压缸位移信号进行处理计算。比较运算各液压缸之间的位移值,并与输入的允许误差值进行比较,通过一定时间内各液压缸的行程误差结果来控制连接在数字量输出模块上的各个液压缸高频/速开关电磁阀。即同步顶升液压系统顶升或下降工作时,当检测某一受控液压缸位移有超前误值时,控制器通过数字量输出模块发出信号使该液压缸的高频/速开关电磁阀减慢动作,减小液压油流,从而限制该点的液压缸上升或下降动作,等该液压缸运行位移误差值小于调节值后,再恢复正常速度运动。同样,当检测某一受控液压缸位移有滞后误值时,控制器通过数字量输出模块发出信号使该液压缸的高频/速开关电磁阀加快动作,增加液压油流,从而让该点的液压缸加快上升或下降动作,等该液压缸运行位移误差值小于调节值后,再恢复正常速度运动。液压缸控制阀根据高频/速控制信号的打开或关闭调节单位时间内液压缸的流量从而均匀地顶升或下降负载并将各顶升点间位移误差值控制在用户设定的误差精度范围内。通过各受控液压缸间精密的动作控制,使整个同步控制系统达到一种运动中的同步状态。当某一个受控液压缸的位移误差超出控制器设定的修复范围值时,控制器将发出系统错误警报和停止信号,各受控液压缸的控制阀停止动作,切断液压油流,从而使各受控液压缸同时停止动作。直到修复该错误,并得到操作者重新工作的指令,系统才恢复动作。从而有效地保证了构件顶升或下降过程的安全性和可靠性。如图4所示。

图4 系统同步运行流程

2.2 多功能操作

液压同步顶升系统具有手动调节模式、预顶升模式与自动同步操作模式,触屏手持操控器与应急操作箱均能实现此3种工作模式。

在手动调节模式下操作人员可手动单独选择要操作的液压缸,对其手动进行上下操作,主要应用在系统调试的情况下,检测各单独液压缸的动作与检测机构是否正常。

当系统正常后可进行预顶升模式操作,此时可选择8个液压缸或其中任意几个液压缸,通过设定液压缸的预顶升油压值等参数,在液压缸承接到承载物并使承载压力值达到设定值,保证液压缸与负载的可靠连接以及负载的均衡分布,预顶升到位结束。

当预定升到位后,可进行自动同步操作模式,此时可选择8个液压缸或其中的任意几个液压缸,通过设定液压缸的位移信号、位移允许误差值等参数,进行计算处理后,再通过对输出高频/速开关电磁阀的精准控制来实现对选定液压缸的同步控制。

3 系统特点

同步顶升系统是提供大吨位重物提升和下放精确位移控制的产品;基于可编程逻辑控制器接收从安装在千斤顶旁的与重物相连的传感器发出的信号,然后处理这些信息并发送控制信号到各液压缸控制阀,快速、多次地打开或关闭这些高频/速控制阀来提升和下放重物,并且各提升点的同步误差保持在操作者设定的范围。

3.1 高精度的检测与执行装置保证控制的高精度

检测装置选用高精度位移检测传感器,检测精度在0.01 mm。位移传感器一端固定在液压缸底座上,一端固定在液压缸推杆顶端,很难被外界干扰,保证在液压缸伸缩时位移检测的准确性。

执行装置选用高精度节流阀能精准调节流量,从而精准控制每个液压缸动作速度,减小冲击,保证同步性。

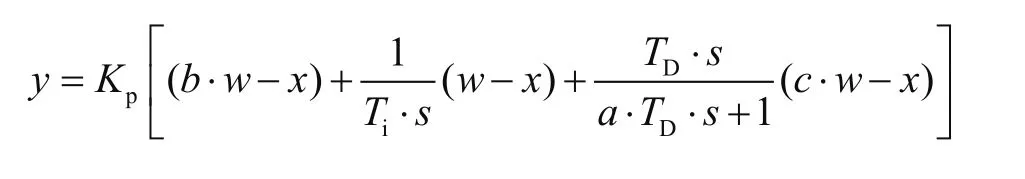

3.2 PID控制算法实现精准的位移控制

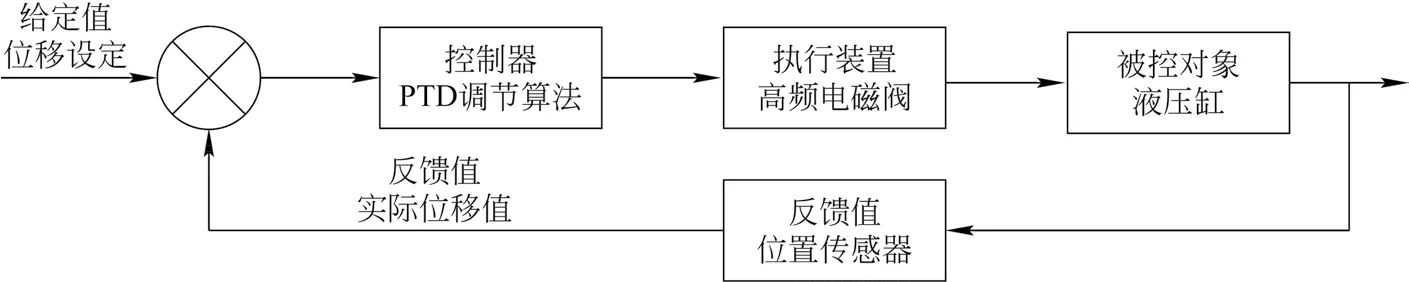

本系统通过控制器内置的PID Compact实现对各路液压缸位移的PID控制。PID属于闭环控制系统,闭环控制系统的特点是系统被控对象的被控制量即输出会反馈给控制器影响控制器的输出,形成一个或多个闭环。通过采集每个液压缸的位移作为反馈量,在一定时间内与位移设定值的误差以及位移误差设定值做实时比较与运算来控制对应各高频/速电磁阀的开闭,实现各个液压缸的精准控制,使每个液压缸的位移控制都形成一个完整的闭环控制。如图5所示。采用控制器PID算法计算PID Compact指令的输出值为

图5 位移调节PID算法图

式中:y为输出值,x为过程值,w为设定值,s为拉普拉斯算子,Kp为比例增益(P分量),Ti为积分作用时间(I分量),TD为微分作用时间(D分量),a为微分延时系数(D分量),b为比例作用加权(P分量),c为微分作用加权(D分量)。

比例调节的作用可加快系统的反应速度,能有效地抑制动态误差,太大会过调,使曲线震荡,太小则抑制动态误差能力会减弱。积分调节的作用能消除系统静态误差,使曲线趋于平稳。微分调节的作用能预判曲线变化趋势,超前进行调节,太大不利于曲线平稳,太小则抑制动态误差能力会减弱。如图6所示。

图6 PID Compact功能块

PID_Compact提供可在自动模式和手动模式下自我调节的PID控制器。PID_Compact具有抗积分饱和功能,且对P分量和D分量加权的PID T1控制器,其控制响应速度、控制精度、控制稳定性均能满足本系统的控制要求。

3.3 触屏操作功能实现友好的人机交互

设备的主操作装置采用独立的具有高防护等级IP65的触屏手持操控器,将各操作手柄与人机交互显示画面集成在触屏手持操控器中。操作人员可通过手持操作器的触摸界面或按键实现操作方式的选择、各液压缸的选定、预定升压力值的设定、自动运行行程值的设置以及位移误差值的设置等操作,屏幕上每个触摸控制点均可通过对应的按键实现相同的操作,保证触摸屏出现触摸故障时,触屏手持操控器也能通过按键实现对屏幕的操作。触屏手持操控器与控制器之间采用20 m有线(拖拽网线)以太网通讯方式,保证了触屏手持操控器与控制器之间的通讯数据量。触屏手持操控器具有质量轻、携带方便、操作与现实界面友好等特点。

3.4 应急操作箱实现可靠的冗余操作

除独立的触屏手持操控器外,液压同步顶升系统还专门设置了具有应急操作手柄的应急操作箱作为可靠的冗余操作装置,在触屏手持操控器操作失效的情况下,可通过操作应急操作箱上的这些应急操作手柄实现对各选定液压缸的手动同步顶升与下降操作。应急操作箱上具有手动/自动选择开关、1号~8号液压缸的选择开关、上升按钮、下降按钮、故障复位按钮、位置清零按钮等完善的操作机构。应急操作箱采用简单可靠的按钮、旋钮开关等机械式开关作为操作控制装置,应急操作箱与控制器之间采用并行电缆作为连接方式,避免了因电子触摸屏老化、接触不良、玻璃破损、无背光造成反应延迟、花屏、白屏、黑屏等故障造成设备操作的不稳定。以保证在触屏手持操控器出现故障损坏时,控制系统还能在应急操作箱模式下进行应急的、可靠的、稳定的操作与处理。在应急操作功能模式下可实现满足精度要求的同步操作,但预设压力与自动顶升行程、以及位移误差值都不能随意设置,程序内采用默认值,例如单次自动上升、下降行程为10 mm,位移误差为1 mm,预定升压力本装置为4 MPa。

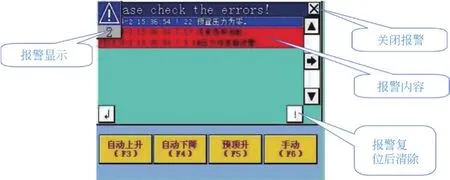

3.5 详细的运行与报警显示记录方便故障分析

控制系统配备大尺寸、高防护(IP65)的显示屏作为运行与报警的人机交互界面,显示屏能详实地显示和记录设备的各种运行信息与故障信息。例如液压缸实时的选定状态、各液压缸的位移设定值与实际位移值、各液压缸之间的位移高差设定值与实际位移高差值、各液压缸的压力设定值与实际压力值;能对故障信息进行实时的更新报警提示,并建立带时间显示的历史报警记录库,方便运维人员对设备状态进行了解与分析。历史报警记录库可存储256条以上的报警信息,按照报警信息产生的时间先后顺序进行自动排列,每条报警信息能显示报警发生的时间、报警的代码、报警的类型,并提示排除处理报警的措施与方法,如图7所示。在对系统进行故障分析时,可调用报警故障的历史数据,分析各故障产生的时间、环境与频次,方便对系统进行全面综合的评估分析。

图7 故障报警记录界面

3.6 顶升体自由选择实现液压缸的冗余

控制系统中在触屏手持操控器或应急操作箱模式下均可根据载荷状况等工况要求自由灵活地对8个顶升体进行任意的组合选择使用。能在手动操作模式、预顶升操作模式以及自动顶升操作模式下对任意选择的液压缸进行精确的手动操作、预顶升操作、以及自动同步顶升与下降控制。每个液压缸都是采用一致的控制方式与PID算法,可在使用时实现液压缸的自由替换和有效冗余。

3.7 完善的安全保护保证系统的可靠运行

液压同步顶升电气控制系统具有完善的安全保护措施,主要安全保护为:操作系统零位保护功能、操作系统防误操作功能、电动机电气保护、操作系统紧急停车保护、油温超高保护、液压过高与油路堵塞报警、液压缸高差保护、失电保护、防辐射措施等。

1)操作系统零位保护 当控制系统重新上电或者进行模式切换时,动作使能开关具有零位保护功能,即必须将动作位复零后才能重新使动作位动作有效。当没有进行复零操作时,显示屏界面上将进行复零提示。

2)操作系统防误操作 当操作人员没有按正确的操作要求进行动作控制时,控制系统将拒绝动作并发出误操作报警提示,防止危险动作发生。例如:错误的压力值、位移值、以及位移误差值设置,错误的操作顺序等。

3)电机电气保护 在电气主回路安全保护中,油泵电动机回路分别配置了断路器进行短路、缺相、过流保护,相序保护器进行相序保护。

4)操作系统紧急停车保护 触屏手持操控器、应急操作装置、主电控箱上设置了急停按钮,主电控箱上设置了安全继电器;当出现紧急危险情况时,操作人员可以直接按下触屏手持操控器、应急操作装置、主电控箱上的急停按钮,主电控箱的安全继电器将产生动作发给控制器,各液压缸与液压电动机将立刻停止工作。在解除紧急状况后,先将急停按钮复位,然后按下故障复位按钮对安全继电器进行故障复位,才能恢复正常的动作操作。

5)油温超高保护 液压主回路与油箱上设置了油温检测传感器,当检测到液压系统油温过高时,控制系统将停止液压缸运行,并在操作界面上进行油温报警,同时启动油温散热风机。

6)液压过高与油路堵塞报警 液压主回路与各液压缸回路上均设置了液压回路压力检测传感器,当液压系统油路出现液压过高与油路堵塞时,控制系统将停止液压缸运行,并在操作界面上进行液压过高与油路堵塞报警。

7)液压缸高差保护 在自动同步操作运行时,当出现液压缸之间高度位置大于设定值时,设备将停止相应方向的位置运行并报警。

8)失电保护 在控制系统失去电源情况下,液压机构电磁阀将自动锁死,设备将不会产生任何位移。

9)防辐射措施 因电气系统的使用环境有一定的抗辐射要求,所以电气系统中使用的单独安装的元器件选用了本身具有一定防辐射功能的产品,采用金属外壳并可靠接地;对于集中布置电气元件的电气屏柜选用全密封金属外壳的电气箱体,其钢板厚度满足使用环境要求,同时采用专用的PE接地线进行可靠的接地;电缆均选用金属屏蔽的防辐射电缆。为了防止电磁干扰,触屏手持操控器与控制器之间,应急操作箱与控制器之间均采用有线形式连接,考虑到整体安全性、携带便捷性、通讯数据容量要求及稳定性,其连接电缆采用满足触屏操控与应急操作要求长度的屏蔽控制电缆。

4 结语

主泵安装是核电机组设备安装的关键步骤之一,其拆装工具直接影响主泵安装质量和施工效率。本文阐述了CAP1400屏蔽主泵安装小车的液压顶升系统部件的相关设计及功能原理与特点,为设备国产化的顺利开展提供保障。