适应结构应力法的角焊缝建模工具开发与应用

2022-06-11张馨

张馨

(中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 116052)

铁路货车产品中,焊接是主要连接形式.一般敞车类产品焊缝总长约800 m,棚车类产品焊缝总长约1 100 m,以对接、角接形式为主,并且除地板、侧墙板、端墙板拼接、中梁乙字钢对接采用对接平焊缝形式,其余大多是角焊缝连接形式.对接焊缝的抗疲劳等级较高,货车车体结构疲劳性能评估中对角焊缝更为关注.

在铁路货车结构疲劳性能评估研究中,谢素明等[1]基于名义应力法和英国标准BS 7608进行了碳钢客车车体结构疲劳寿命评估研究;李晓峰等[2]基于名义应力法和AAR、IIw标准对矿石车车体焊接结构进行了疲劳寿命评估研究;谢鸣等[3]基于等效热点应力法开展了转向架构架焊缝疲劳寿命评估研究.英国标准BS 7608、国际焊接协会的疲劳标准IIw中收录了大量基于真实试验的焊接接头数据(S-N曲线),工程评估中可以参考使用.但实际工程应用中常出现实际焊接接头与标准收录结构形式不一致或载荷不一致的情况,近几年由董平沙教授提出的结构应力法[4]可以很好地解决这一问题.兆文忠等[5]基于结构应力法,对识别高速动车组的角焊缝应力集中开展了研究,验证了基于结构应力法的识别方法可以相对准确给出焊缝应力集中的具体位置、峰值及焊缝寿命;薛俊谦等[6]、张露颖等[7]基于等效结构应力法在转向架焊接构架、风缸吊座部位进行了寿命评估,得到了与实际寿命接近的结论.

使用结构应力法评估货车车体复杂结构焊缝疲劳寿命时,需要多个有限元软件的共同配合.目前我公司采用自研软件Fe_weld进行焊缝结构应力法疲劳评估,车体结构建模、焊缝建模、焊线定义在Hypermesh中完成,静力学计算通过ANSYS或Abaqus求解.在使用中发现Hypermesh的焊缝建模、焊线定义、Fe_weld焊线检查颇费人力,工作效率较低.本文针对货车产品结构角焊缝寿命评估效率的问题,提出基于Hypermesh开发角焊缝快速建模工具.对Hypermesh及Fe_weld软件已有功能进行补充完善,并给出工程实例,验证开发工具功能.

1 角焊缝的单元质量要求

开发适用结构应力法疲劳评估的角焊缝快速建模工具,需要对有限元中如何求解角焊缝结构应力有所了解,并根据结构应力法疲劳评估流程,得出对角焊缝的单元质量要求.

1.1 角焊缝结构应力的求解

依据董平沙教授提出的结构应力法[8],把角焊缝接头部位应力分解成两部分:一部分是结构应力,与外载荷平衡;另一部分是缺口应力,可以自平衡.如图1.

图1 焊缝接头部位的应力分解

根据结构力学理论,结构应力由截面内均匀分布的膜应力σm及截面内产生的弯曲应力σb构成.

(1)

(2)

(3)

式中,t为板厚,Fy,Mx分别是焊线单元长度上的力和力矩,又称线力,线力矩.σx(y)为焊缝截面上沿厚度方向的应力分布.

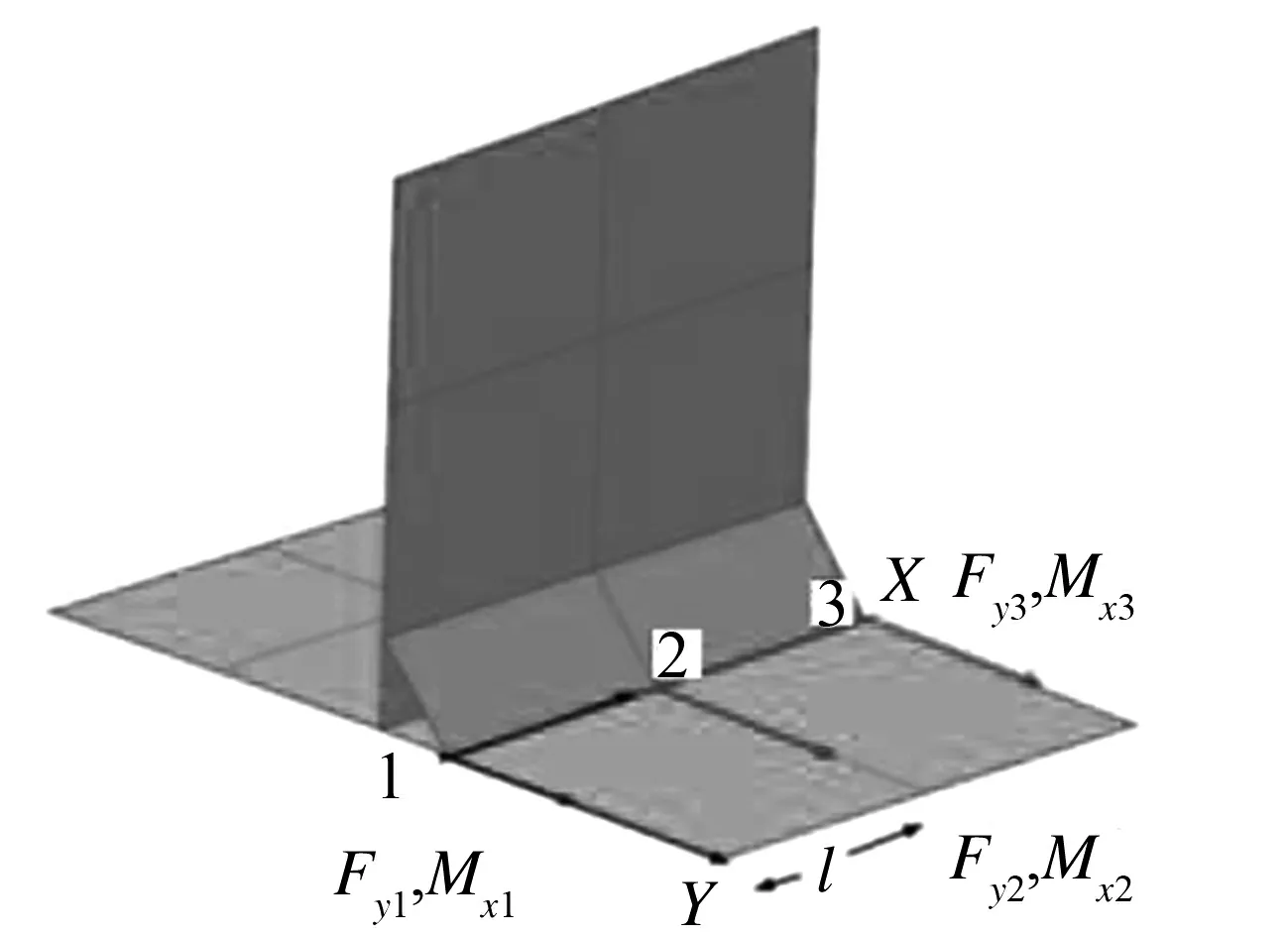

图2 角焊缝节点力、线力

(4)

(5)

(6)

(7)

1.2 角焊缝建模质量要求

基于结构应力法的焊缝疲劳评估流程是通过节点力及节点力矩求得线力和线力矩;根据线力、线力矩求得膜应力和弯曲应力;通过断裂力学理论Paris公式构建应力强度因子与接头寿命的关系;再考虑不同的接头形式、板材厚度、加载模式得出等效结构应力;最终以等效结构应力为参量求出焊缝疲劳寿命[8].所以节点力和节点力矩的准确性是疲劳寿命评估的基础环节.

为获得焊缝部位相对准确的节点力和力矩,需要在单元位置、尺寸、质量上严格要求.焊缝部位的单元建模履行以下要求:

(1)焊缝节点位置严格按照焊线实际尺寸确立;

(2)焊线上的节点个数要多于5个;

(3)壳单元建模时焊缝所在平面内的单元法线方向必须一致;

(4)焊趾单元为四边形.

单条直线焊缝建模达到质量要求较为容易,但焊缝回转、多条焊缝交接时,焊缝建模较为复杂,如图3所示.

图3 复杂焊缝示意图

这些位置在实际焊接中质量不易保证,局部接头受载复杂,也正是疲劳寿命的重点关注部位.

2 角焊缝单元快速建模工具开发

2.1 工具内容

观察分析铁路货车产品焊接结构中的角焊缝,其在空间最常见的交界方式可以分为三种类型:一字型、L型、Y型,这三种类型也代表了角焊缝焊线的一维、二维、三维分布形式,与焊线是否笔直无关,与连接件角度无关.再接合双面角焊缝、角焊缝封头形式,基本可以组合出货车结构的所有角焊缝.根据这一思路,得出工具内容如下:

(1)焊线由一字型、L型、Y型、双面、封头五种形式组合构成;

(2)对一字型、L型、Y型、双面焊、封头每种形式进行焊缝单元建模工具开发.

根据原始网格节点位置、尺寸确定焊缝单元的尺寸.根据原始网格方位确定焊缝单元的节点位置以及偏移参数.基于原始连接网格交线进行两次偏置,先偏置焊缝宽度,后偏置焊趾宽度,偏置完毕后再根据焊缝、焊趾节点的空间位置连接生成网格.

对于L型、Y型接头,增加交接位置的节点合理性判断.对于双面角焊缝,增加对两侧焊趾位置定义;对于封头部位,增加定义封头部位的环绕角度及单元个数.

应用时秉承先繁后简思路.优选处理焊线的交接部位,按照先三维、后二维、再双面、再一维、后封头的处理顺序生成焊缝单元.

(3)与原始网格处理:新的焊缝网格单元生成后,与原始网格进行压印及重合节点处理.

(4)信息输出:整理输出焊缝单元及节点信息.

焊缝建模流程如图4.

图4 建模流程图

2.2 工具功能

工具集分为焊缝单元创建工具集、焊缝单元编辑工具集、焊缝单元输出工具集等三个核心部分.满足结构应力法疲劳评估分析对角焊缝单元位置、尺寸和质量要求.

(1)角焊缝单元创建工具集

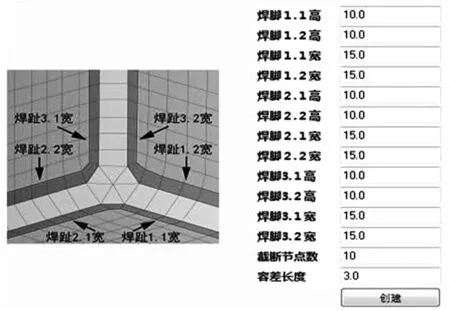

包括 “一字型”、“L型”、“Y型”、“双面角焊缝”、“封头焊缝”共五种工具模块,工具模块可对角焊缝单元两个方向的焊脚、焊趾宽度进行定义,见图5.

(a) Y型焊缝

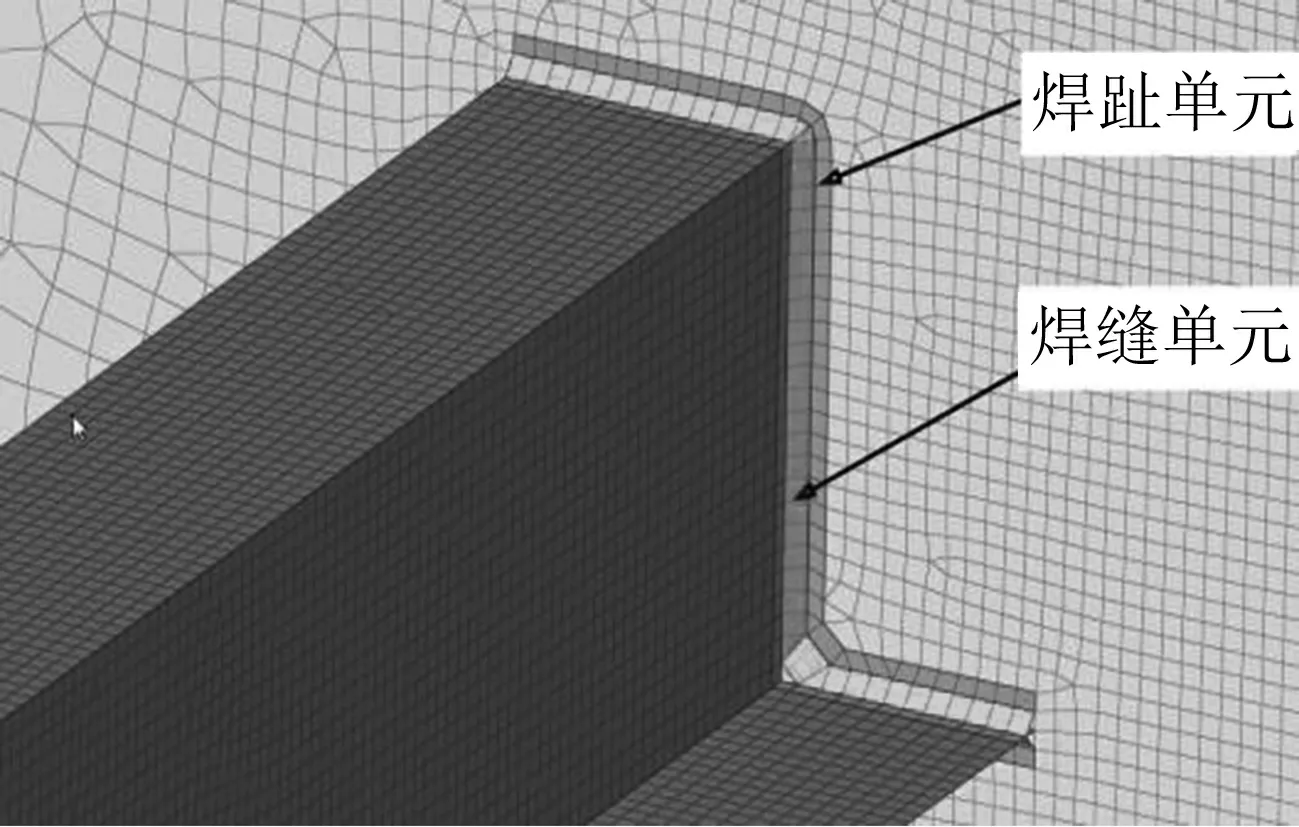

使用建模工具建立的焊缝单元及焊趾单元如图6所示.在保证单元质量的前提下,充分考虑焊缝在转折处的平滑过渡.

图6 实际创建效果

(2)焊缝单元编辑工具集

包括 “单元压印”“节点重合” “焊缝端头封闭”“节点投影”“生成三维单元”等五种工具模块.实现新生成的焊缝单元与原模型单元重合处理以及节点、单元的编辑、生成三维单元等功能.

(3)焊缝单元输出工具

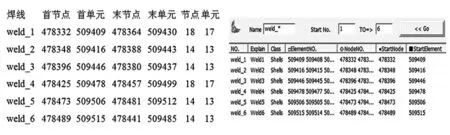

该工具实现“生成焊线”“焊线信息输出”两种功能.将节点连续的焊缝单元视为一条焊线,自动规划焊线,并自动生成所有焊线节点及单元集合,同时导出包括每一条焊线的首末节点、首末单元、节点数、单元数、焊缝单元厚度等信息文件.焊线的节点及单元集合可以被自研疲劳软件FE_weld直接调取,配合ANSYS或Abaqus静力学结果进行焊缝结构应力法的疲劳评估,信息文件可以用于FE_weld软件对焊线进行检查.

2.3 界面设计

焊接工具集界面与HYPERMESH主界面统一,原有的软件功能均可使用,参见图7.在该功能界面中,左侧标签页是焊缝工具模块界面,用户点击调用,设置接头的参数如焊脚高度、焊趾宽度等信息后,依照功能提示即可完成焊缝网格创建.

图7 焊缝工具集主操作界面

3 工程实例

用角焊缝快速建模工具及FE_weld,对我公司研发的某快捷棚车的全部底架悬吊件焊缝进行了建模及疲劳评估.该快捷棚车悬吊件部件有控制阀、防滑阀、风缸、管接头等,各类安装座与车体底架的连接焊缝共有84条,见表1.

表1 快捷棚车悬吊件焊缝列表

部分安装座结构及角焊缝单元如图8.

原有手工创建一条焊缝单元需要经过测量距离、分劈单元、创建单元、单元重新划分、移动节点、对齐节点、建立set节点集、单元集、记录焊线信息等十几步操作,要完成所有84条焊缝建模,大约需要40 h.使用二次开发的角焊缝建模工具后,建模时间缩短为4 h,人机操作更为简便.通过使用快速建模工具生成的焊缝单元没有翘曲单元,单元的长宽比、扭曲角、雅克比、最大小角度都在合理范围内,满足质量要求;自动输出的焊缝信息文件可以方便地被FE_weld软件使用,如图9所示.

图9 信息对照示意图

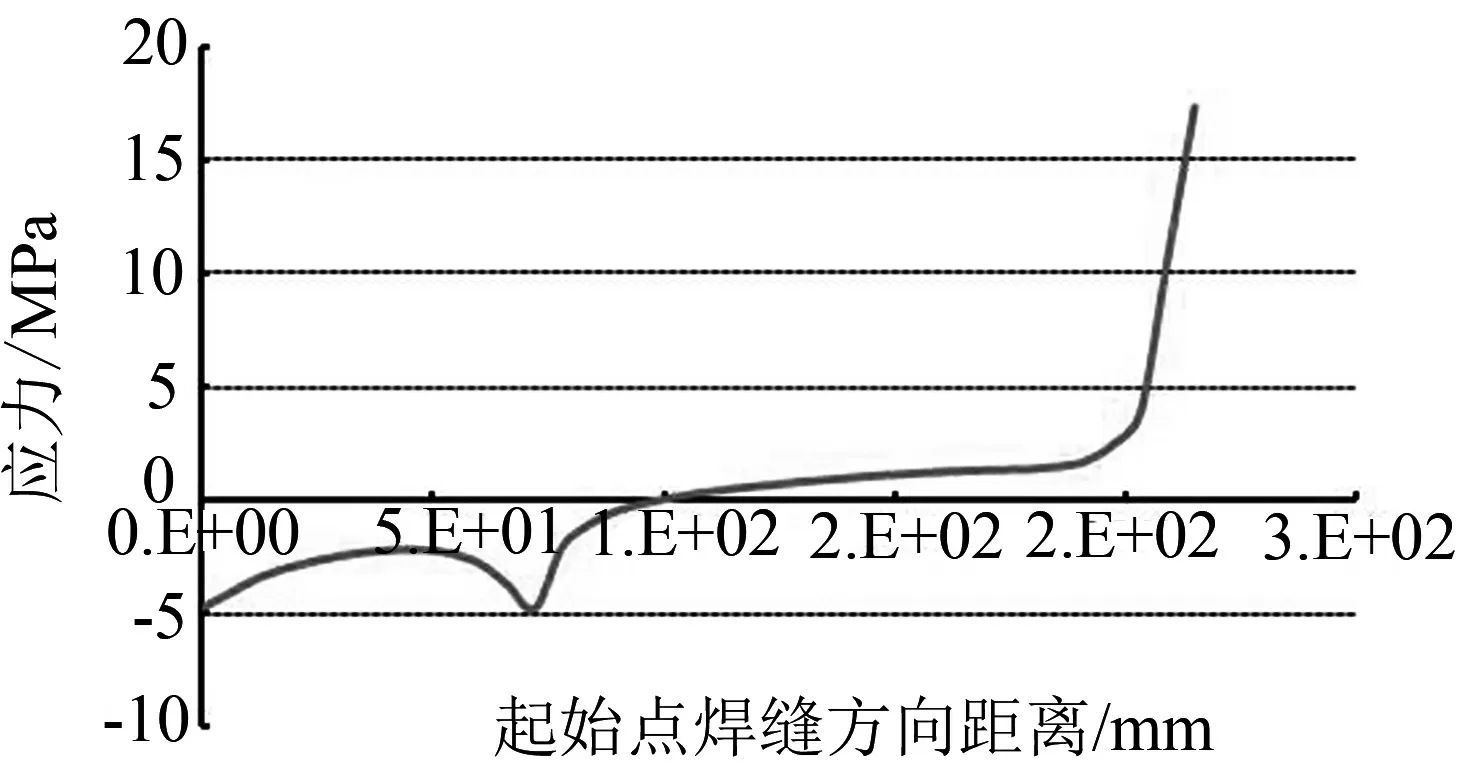

在FE_weld软件中对该快捷棚车的悬吊件吊座依据EN 12663标准进行了三种疲劳工况分析:垂向1±0.3 g、纵向±0.3 g、横向±0.4 g,载荷循环数按标准规定的107进行考核.计算结果表明:防滑阀座与中梁腹板焊缝位置处疲劳寿命最小,该条焊缝的最大合成损伤为0.254,其中在垂向工况时损伤最大,以该工况为例,显示其结构应力如图10所示.

图10 防滑阀座焊缝结构应力分布曲线

4 结论

(1)应用结构应力法评估货车车体复杂结构的角焊缝疲劳寿命,分析角焊缝的结构应力以及焊缝建模质量要求;

(2)通过将角焊缝从结构上划分为一字型、L型、Y型、双面、封头五种形式,进行快速建模工具开发.快速建模工具提供焊缝单元创建、模型单元编辑,自动创建焊线及信息输出处理等三类主要功能,在疲劳评估工作中与企业自研结构应力法软件FE_weld更好地衔接配合;

(3)以快速建模工具及企业自研结构应力法软件相配合, 以 快 捷 棚车的全部悬吊件焊缝疲劳评估作为应用实例,实现了对全部角焊缝的快速建模,焊缝单元符合质量要求,将原有40 h的建模工作量缩短为4 h,解决了结构应力法的评估效率问题.