高速列车设备舱裙板气动强度研究

2022-06-11王金田盖杰余以正孙健

王金田,盖杰,余以正,孙健

(中车长春轨道客车股份有限公司 国家轨道客车工程研究中心,吉林 长春 130062)

随着高速列车运行速度不断提高,由此产生的空气动力学问题也备受关注,气动载荷对列车车体和其附属装备的影响愈加突出.高速列车设备舱裙板作为降低空气阻力、保护车下悬挂设备的关键装置,其本身的结构强度和抗冲击变形性能对动车组的安全运营至关重要[1].针对高速列车设备舱裙板的自身结构强度问题,国内学者进行了大量工作.姜成等采用空气炮冲击试验方法,分析了各因素对裙板冲击变形性能的影响[2].方静赛等对高速动车组转向架裙板进行模态分析和气动疲劳特性研究[3].范乐天等对某型号高速列车设备舱玻璃钢裙板的气动载荷进行分析,并对裙板、安装座以及螺栓进行仿真分析评估[4].徐练等通过在武广线对设备舱气动载荷的实车测试得到裙板最大气动载荷为1 644 Pa,最大气动载荷 出 现 在 明 线 会 车 工 况[5], 但是范 乐 天 等 仍 采 用6 000 Pa载荷对设备舱裙板结构进行强度评估[6].程建峰等采用仿真分析方法对某型号高速列车设备舱裙板在3 750 Pa气动载荷作用下的静强度进行分析评估[7].目前设备舱裙板方案设计中需采用的气动压力加载条件还没有达成统一标准.

设备舱裙板作为高速列车的附属装备,列车出厂服役前必须要对其结构强度进行试验测试,其中包括静压力试验和气动疲劳试验测试(本文将此两项试验统称为气动强度试验).气动疲劳试验是动载荷试验,交变载荷施加频率和均布载荷施加方式是该试验的难点.国内通用的交变气压载荷装置都是用风机实现的,例如王前选等利用罗茨鼓风机实现了对高速列车车体施加交变载荷[8].秦建忠等采用活塞式交变气压载荷装置完成标准化动车组车窗(门)气压疲劳试验[9].

高速列车设备舱裙板是“不封闭”的内外连通设计,目前国内还没有利用风机系统和活塞式交变气压装置完成设备舱裙板的气动强度试验测试.依据高速列车设备舱裙板气动性能技术条件和试验周期要求,本文研究设备舱裙板气动强度试验方法并实施试验测试,同时通过接触非线性仿真计算对裙板气动强度进行分析和试验工装改进.

1 设备舱裙板气动强度技术要求

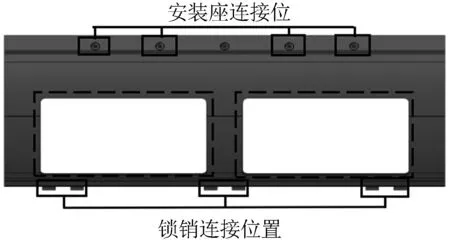

某型高速列车设备舱裙板尺寸约为1.7 m×0.8 m,材料为6005A-T6铝合金,型材厚度为2 mm左右.裙板上部通过安装座连接到车体,裙板下部通过锁销与设备舱底板相连.裙板内部有两块格栅(尺度约为0.6 m×0.4 m),格栅为内外连通结构,有设备舱内外通风散热作用.格栅安装框通过螺栓固定在裙板型材上.图1是设备舱裙板结构示意图,图1(a)中虚线框为格栅安装位置,外法向指向车外环境.按照时速350公里速度级的高速列车设备舱裙板技术条件,设备舱裙板气动强度应满足以下要求:①设备舱裙板可承受±6 kPa静压力载荷(正压方向为从车外环境指向设备舱内,负压方向相反),裙板结构无永久变形和损坏; ②设 备 舱 裙板可承受200万次周期循环的±2.5 kPa气动疲劳载荷,裙板无损坏.为满足项目执行周期要求,设备舱裙板的200万次气动疲劳试验需在一个月周期内完成,也就是试验装置交变载荷频率应不小于1 Hz.

(a)设备舱裙板外侧

2 设备舱裙板气动强度试验方法

按照设备舱裙板气动强度试验的技术要求,该试验的短周期要求是试验方案设计的主要制约.施加气动载荷的理想方法是采用气压加载,本试验先对气压加载法进行考量.高速列车车体气动疲劳试验是采用风机系统完成,例如采用罗茨鼓风机作为压力源,气动蝶阀配合单向阀作为正负压切换控制元件,实现交变气动载荷[8].但受制于阀门的切换速度,该试验装置压力交变频率低,对于裙板这类“不封闭”结构的200万次交变载荷试验,试验周期过长而不能满足项目要求.动车组车窗(门)气动疲劳试验采用活塞式交变气压载荷装置[9],该试验装置利用液压系统使作动器往复运动来压缩、抽拉密封腔内的空气,进而对试验件施加动态气动载荷.该试验装置可以满足车窗在1.5 Hz下±4.5 kPa与±6 kPa的试验要求.活塞式交变气压载荷装置对试验件要求是封闭结构,在密封腔内通过活塞运动形成正负表面压力,因此该试验装置对于“不封闭”裙板的气动强度试验不适用.

对于设备舱裙板这类“不封闭”结构,气动疲劳试验采用气压加载法不能满足项目要求,因此本文最终采用集中力施加方法.试验采用微机控制电子万能试验机装置,气缸作动器通过分配工装对设备舱裙板施力.该装置的优点是试验操作安全方便,负载大,加载动作迅速,反应快,加载频率满足项目要求.该装置的缺点是不能与实际气动压力环境相同进行压力均布加载,只能采用多个集中载荷代替均布载荷形成“等效载荷”.局部集中加载方式由于施压面积小,从而对结构强度的要求更高,因此该方法可以检验结构强度,但是不能用于测量试件在实际气动载荷工况中的变形值.

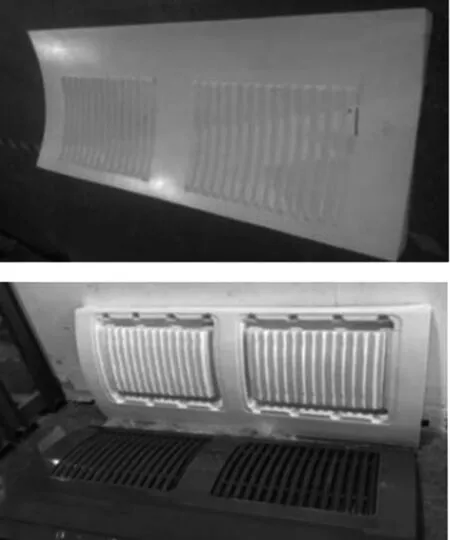

为形成尽量多的集中载荷“等效”模拟气动压力的均布载荷,本文试验的分配工装采用最大限度施压面积,因此分配工装的设计方案是制作与裙板与格栅试件随型的一体化玻璃钢工装.玻璃钢工装的制作要求是最大限度覆盖裙板和格栅表面,并且玻璃钢工装应最大限度与裙板和格栅表面贴合.玻璃钢工装模具是通过设备舱裙板倒模制作.图2为玻璃钢工装成品图.与设备舱裙板外侧贴合的玻璃钢工装重500 N,与设备舱裙板内侧贴合的玻璃钢工装重550 N.

图2 玻璃钢工装示意图

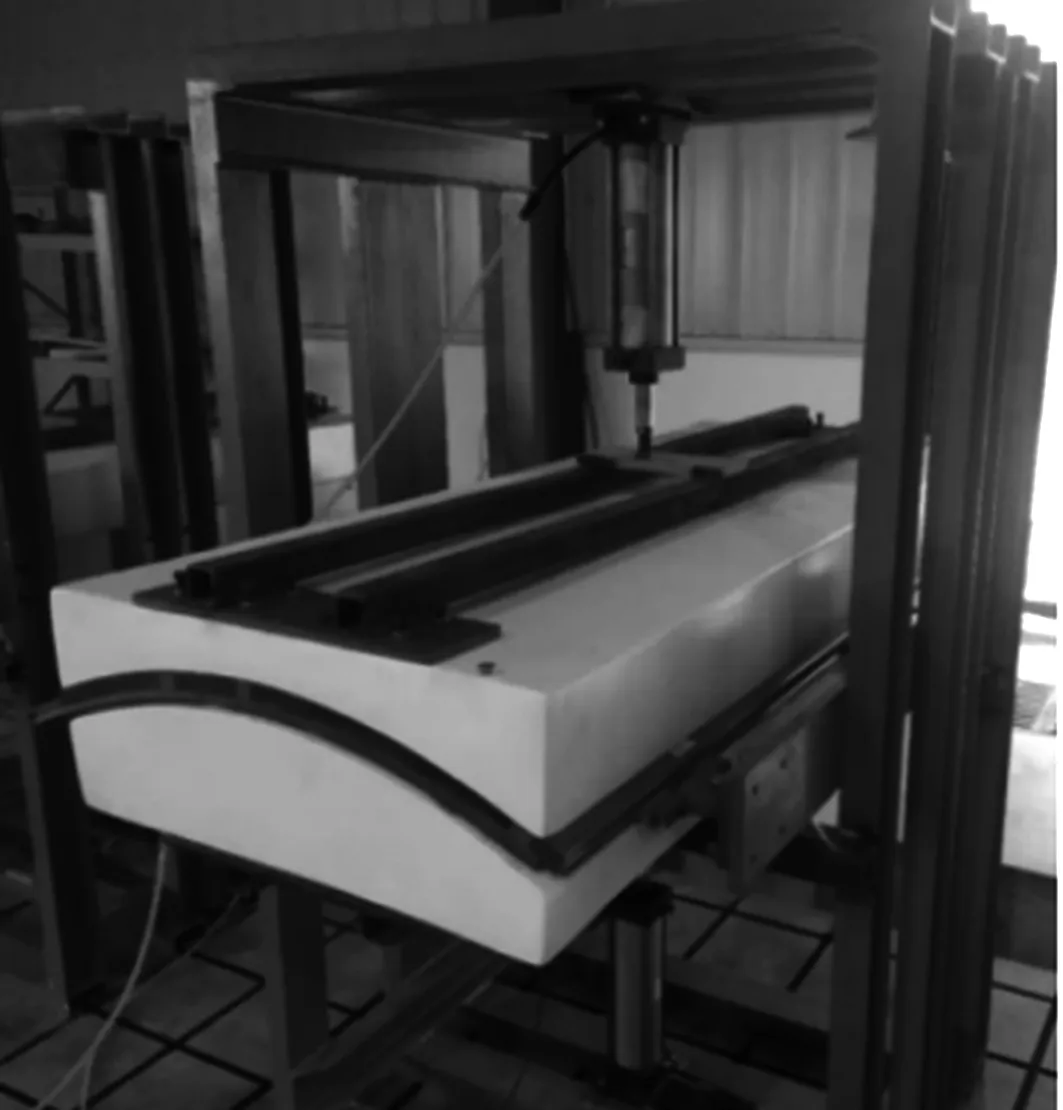

图3是气动疲劳试验加载装置图.加载气缸、试验工装和设备舱裙板都固定在钢架上.气缸加载位置对应工装中心,钢架中心线、裙板中心线和工装中心线都在同一平面上.裙板上边安装座连接孔和裙板下边锁销连接处完全固定在钢架上.采用上下两组气缸加载装置连接玻璃钢工装,分别对裙板外侧表面和内侧表面加载,通过调整上下加载时差进而对裙板试件施加交变载荷.静压力试验装置与气动疲劳试验装置类似,只需采用单侧工装对裙板施加载荷,所以本文对静压力试验装置不做过多说明.气缸加载装置加力值F的计算公式为

F=P·S±M·g

(1)

式中:P为模拟的表面压力,Pa;S为受压表面积(玻璃钢工装与裙板试件的接触面积),m2;M为玻璃钢工装质量,kg.g为重力加速度(9.81 m/s2).如果气缸加载方向与重力方向相同则式(1)取负号,反之式(1)取正号.

图3 气动疲劳试验加载装置图

3 设备舱裙板气动强度仿真分析

3.1 设备舱裙板气动强度试验结果

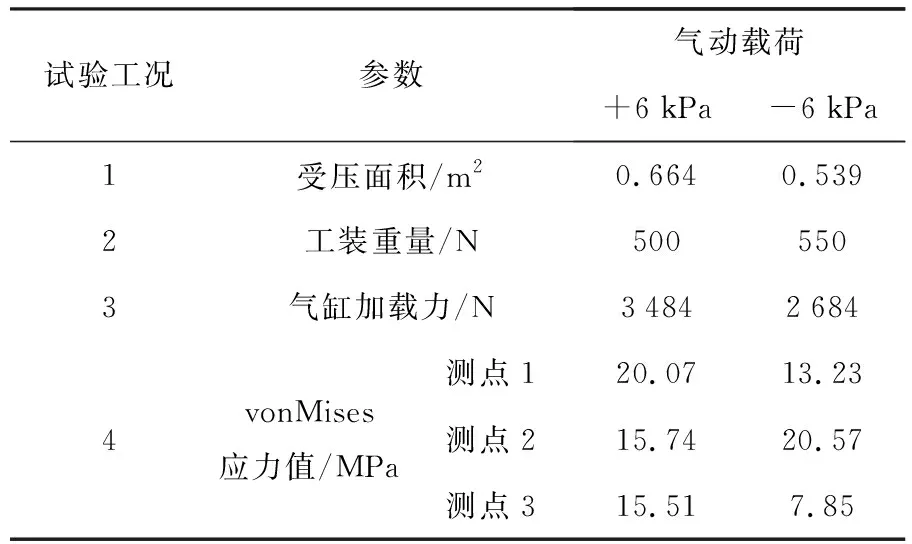

设备舱裙板的±6 kPa静压力试验所使用的受压面积和气缸加载力可见表1.静压力试验中使用三向应变片测量3处位置的 应 力 值, 图4为-6 kPa静压力试验使用的裙板外侧3处测点的位置示意图,测点1、2、3的应变片中心位置距裙板底边的距离分别是370、245和670 mm.+6 kPa静压力试验采用应力测试点在 裙 板 内 侧 对 应 位置.表1也列出3处测点的vonMises应力值测试结果,从表中可以看到测试值都小于材料屈服强度215 MPa,并且裙板结构无永久变形和损坏.

表1 设备舱裙板±6 kPa静压力试验参数和结果

设备舱裙板的±2.5 kPa气动疲劳试验上下气缸加载力分别为1 160和1 847.5 N.该试验装备的交变载荷频率为1 Hz,完成200万次周期循环加载时长约为23天.试验完成后采用渗透方法对裙板进行探伤,测试结果表明裙板无损伤.

综上所述,设备舱裙板静压力试验和气动疲劳试验结果都满足其技术要求.

3.2 设备舱裙板气动强度仿真分析与试验工装改进

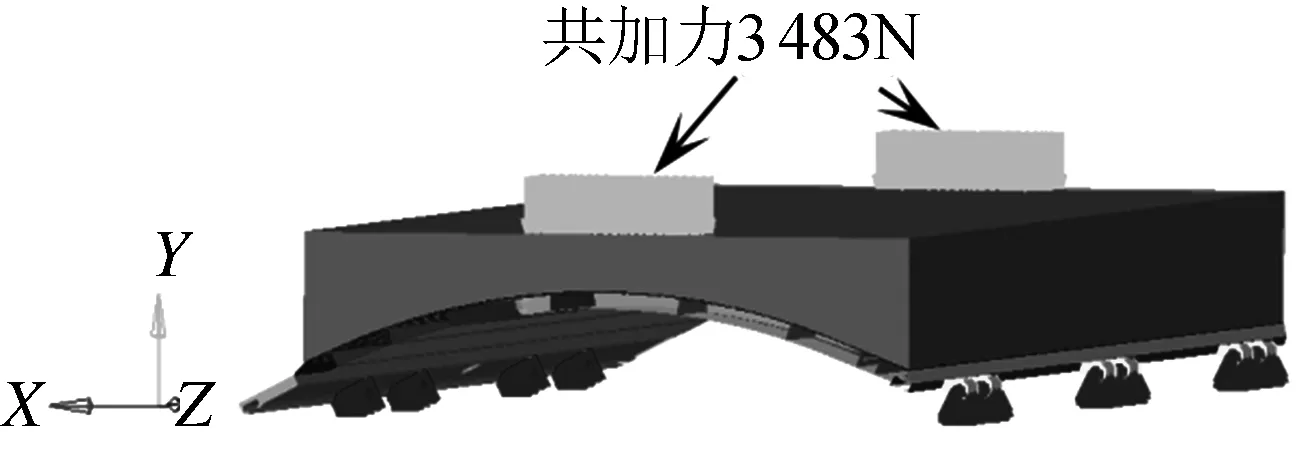

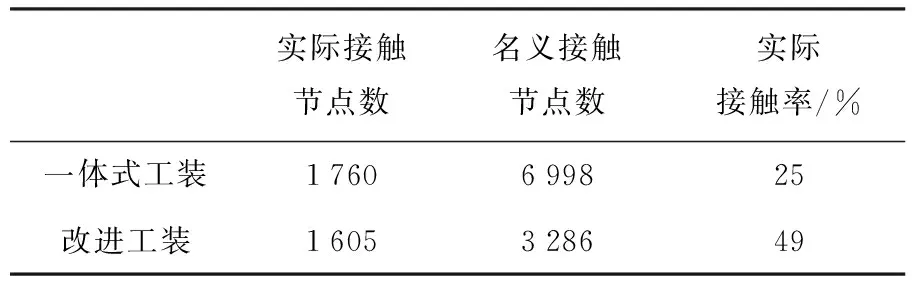

采用仿真分析方法对设备舱裙板的+6 kPa静压力试验模型进行仿真分析.采用Hypermesh软件进行计算模型前处理,玻璃钢工装采用实体单元建模,重量为500 N,弹性模量为17 GPa,泊松比为0.18.裙板采用实体单元和壳单元建模.有限元模型共划分网格数目约139万,网格尺度约为10 mm.根据计算模型的接触面积,采用式(1)计算得到玻璃钢上共施加3 483 N的力,设备舱裙板约束方式与试验一致(见图5(a)).玻璃钢工装与裙板间设置点面接触,裙板上设置的名义接触点数是6 998个.通过Permas软件进行接触非线性分析,得到裙板受到的接触压力分布(见图5(b)).受玻璃钢作用裙板挤压变形,但不是所有设置接触的表面都会受到玻璃钢工装的施压.图5(b)是模拟+6 kPa静压力试验得到的接触压力分布图,有色区域是接触压力不小于6 kPa部分,可将此区域视为实际接触面积(该范围的接触压力值满足施压目标),相应的实际接触点数共计1 760个,实际接触率是25%(实际接触率是实际接触面积与名义接触面积之比). 从 图 中 可以看到实际接触范围主要集中在裙板中间部分,其他实际接触范围在约束附近并且集中在宽度约为20 mm的条带内.

(a)有限元模型示意图

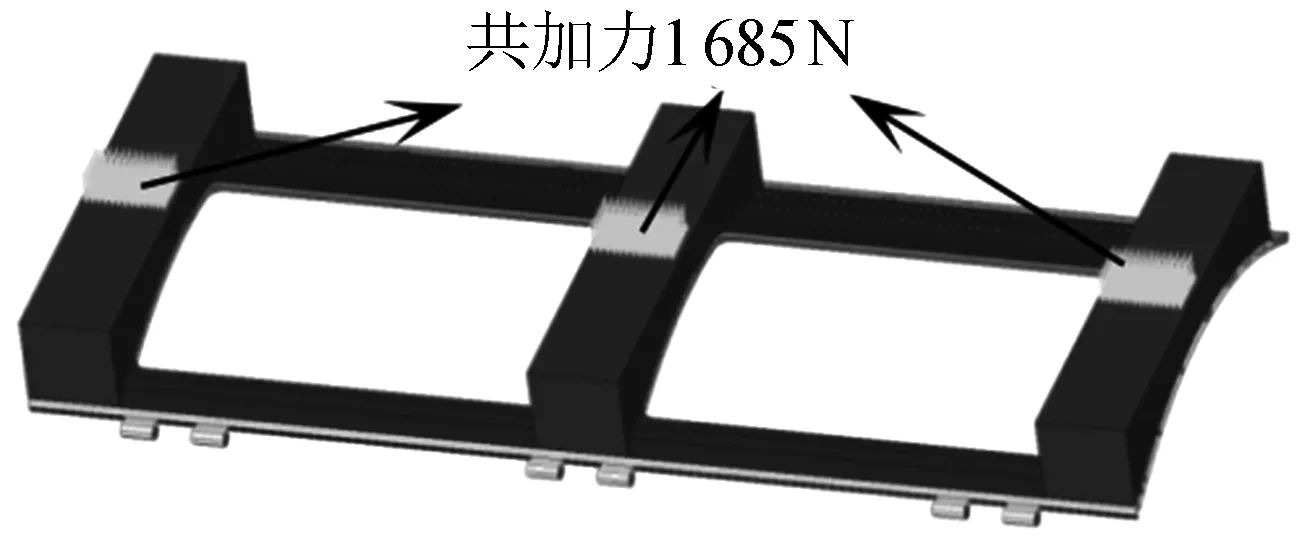

为缩短工装制作和试验周期、节约试验工装成本,通过对设备舱裙板+6 kPa静压力下的接触压力分布范围研究,只保留产生实际接触压力的部分工装,并对该工装加载进行仿真计算,探查产生接触压力的效果.试验工装的改进方案是将一体式玻璃钢工装改为分离的3块(见图6(a)),3块工装总重量约为115 N,较一体式工装减重77%.每块工装与裙板的名义接触面积约为0.1 m2,利用式(1)计算得到气缸加载力应为1 685 N,较一体式工装加载力减小52%.

(a)改进工装示意图

针对设备舱裙板+6 kPa静压力试验,采用仿真分析方法模拟改进工装加载方案,计算共设置名义接触点数3 286个.图6(b)是采用改进工装加载的接触压力 分 布 图, 其 中 接 触 压 力 不 小 于

6 kPa的实际接触点数有1 605个,实际接触率是49%,而采用一体式工装得到的实际接触率是25%,具体数值可见表2.值得补充的一点是,对应改进工装的名义接触范围,一体式工装在该范围内的实际接触点数1 604个, 改 进工装的实际接触点数1 605个,说明若基于与改进工装相同的名义接触范围,采用改进工装的实际接触率与一体式工装实际接触率基本相同.

表2 模拟+6 kPa静压力试验的接触点数结果统计

针对+6 kPa静压力试验采用改进工装能得到更高的实际接触率.对于-6 kPa静压力试验也可以通过实际接触面积范围来进行工装改进.采用改进工装的气动疲劳试验,通过减小气缸加载力来加快交变频率,有利于缩短试验周期,适用于紧急试验测试.如果不考虑试验周期问题,建议采用风机加压系统进行设备舱裙板的气动强度评估.

3.3 带格栅设备舱裙板的气动强度试验与仿真分析

为同时验证裙板和格栅结构的气动强度,玻璃钢工装采用的是裙板和格栅全部随型一体式设计,试验装置同图3,只是试件为带格栅的设备舱裙板.在6 kPa静压力载荷试验中,裙板结构没有发生永久变形,但是格栅安装框的外边角发生肉眼几乎观察不到的永久变形,此处变形是试验后在工装同试件匹配过程中,因工装与裙板无法贴合时被发现的.

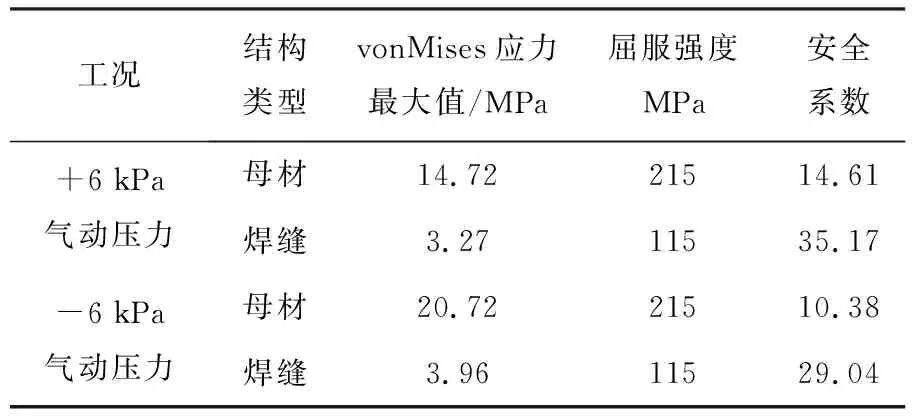

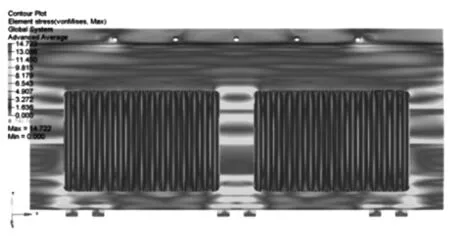

针对带格栅的设备舱裙板结构,本文对实际环境±6 kPa压力均布加载情形进行仿真分析.同样采用Hypermesh和Permas软件分别进行前后处理和求解,具体模拟方法可见3.2节.通过仿真计算得到裙板和格栅的vonMises应力都远小于屈服强度,安全系数最小值为10.38,见表3.结构强度满足技术要求.图7是带格栅的设备舱裙板在+6 kPa压力载荷下vonMises应力分布图.由此分析格栅安装框发生变形的最可能原因是玻璃钢

表3 带格栅的设备舱裙板在±6 kPa气动压力载荷下的计算结果

(a)设备舱裙板外侧

工装某处和格栅贴合的公差问题,导致格栅结构受力过大.一体式工装可用于设备舱裙板气动强度试验,但是对于带格栅的设备舱裙板,由于格栅结构外形复杂(面弯曲和多尖角),一体随型玻璃钢作为试验工装其制作工艺还有待提升.

4 结论

(1)对于设备舱裙板采用一体随型玻璃钢工装进行加载,静压力试验和气动疲劳试验结果满足技术要求,并且±2.5 kPa气动疲劳试验交变频率为1 Hz,满足项目周期要求;

(2)采用一体随型玻璃钢工装对设备舱裙板进行加载,通过接触非线性仿真分析得到实际接触范围主要集中在裙板中间部分,其他实际接触范围在约束附近并且集中在宽度约为20 mm的条带内,实际接触率为25%.将一体式工装改进为3块分离玻璃钢工装,通过模拟+6 kPa静压力试验的仿真计算得到改进工装的实际接触率为49%,并且与一体式工装相比,主要集中接触范围内的实际接触面积基本相同.因此试验加载可采用分离式工装,节约工作制作成本并且缩短试验周期;

(3)对于带格栅设备舱裙板的静压力试验,若采用格栅和裙板一体随型工装进行加载,由于玻璃钢工装在格栅这种复杂结构处的制作公差会导致格栅安装框处发生微小变形.一体随型工装的制作工艺有待提升.