高速动车组轴箱轴承滚动体表面异常磨损原因分析

2022-06-11韩庆利刘超张晓排王勇唐凯强张伟

韩庆利,刘超,张晓排,王勇,唐凯强,张伟

(1.中车长春轨道客车股份有限公司,吉林 长春 130062;2.大连交通大学 机车车辆工程学院,辽宁 大连 116028;3.舍弗勒贸易(上海)有限公司,上海 201804)

在高速动车组中,轴箱轴承是走行部的关键零部件之一,它的运行性能直接影响列车运行安全[1].装用圆锥滚子轴箱轴承的某高速动车组,于2008年8月在高铁京津线首次运营,接着2009年12月和2011年在高铁武广线、高铁京沪线上也相继投入使用.国内高速铁路具有长交路、高速度、多桥隧等特点[2],使得我国轴箱轴承在运用中遇到一些新问题.高速动车组采用的圆锥滚子轴箱轴承,不仅承受较大的径向载荷,还要承受一定的轴向载荷,是较容易损坏的部件[3].当前国内高速动车组最高运营速度为350 km/h,后续会有400 km/h的列车投入运行[4].速度的提高除了导致转向架振动、车轮不圆、轴箱磨损加剧外,更恶化了轴箱轴承的受力及润滑情况,降低了轴承的使用寿命[5].

高速动车组轴箱轴承的运行特点及寿命受内部因素(如钢材、加工精度和润滑脂等)及外部因素(如运行线路质量、车辆速度、部件安装及维护的状态、季节温度等)影响[6].轴箱轴承既要不断改善设计、提升质量,也需要用户及轴承供应商共同努力,提升车辆轴箱轴承与相邻零部件之间的结构性能,实现高速铁路高可靠性和低综合成本的目标.

轴箱轴承在高速动车组上完成一个高级修的运用后,将进入检修流程.主机厂联合轴承供应商统计相关报废轴承的失效信息,滚动体表面异常磨损是主要共性问题之一,本文对此进行深入分析,以期能够为我国高速动车组更好发展、运用、维护提供有益帮助.

1 轴承滚动体磨损异常

轴承供应商检修工厂在某段时间内对某高铁轴承检修时,发现多批次轴箱轴承滚动体大端面异常磨损,与其他批次相比,检修合格率较低,滚动体大端面正常磨损和典型异常磨损见图1.

(a) 正常磨损

图1(a)为滚动体大端面正常磨损,各部位磨损均匀;图1(b)除正常运转痕迹外,有形似粘着磨损的区域(白色片状区域),为异常磨损.

2 原因分析

2.1 滚动体大端面与内圈大挡边基本摩擦理论

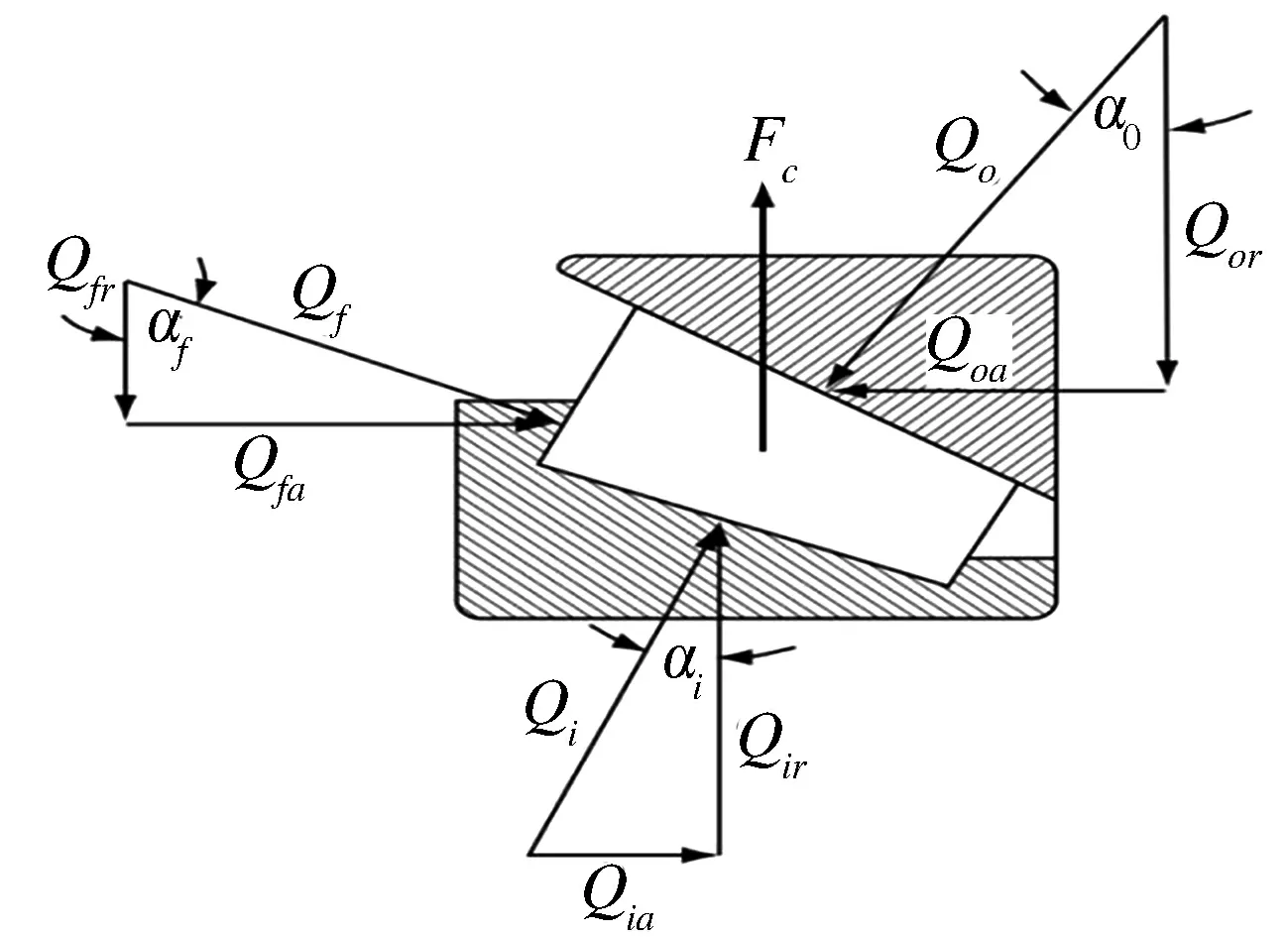

圆锥滚子轴承内部载荷分布及单个滚子受力如图2所示[7-8].

图2 圆锥滚子轴承内部载荷分布及滚子受力分析

图2中Qo为外圈滚道径向载荷,Qi为内圈滚道径向载荷,Qf为内圈滚道挡边载荷,αo为外圈滚道径向载荷与竖直中心线的夹角,αi为内圈滚道径向载荷与竖直中心线的夹角,αf为内圈滚道挡边载荷与竖直中心线的夹角,Fc为滚子离心力.圆锥滚子轴承在正常运转过程中,滚动体大端面与内圈挡边之间存在载荷Qf,会出现图1(a)所示的运转痕迹.因此,在对滚动体大端面异常磨损情况进行故障树分析时,需要考虑载荷对端面异常磨损的影响.

2.2 故障树

针对该批轴箱轴承滚动体大端面异常磨损,建立其故障树,从内、外两个方面分析,列出可能导致滚动体大端面异常磨损的原因,故障树如图3.

图3 滚动体大端面异常磨损故障树

内部原因:①轴承零部件在组装过程中有异常载荷作用于滚动体大端面;②轴承零部件在加工过程中,存在端面异常磨削烧伤.

外部原因:①轴箱轴承在装配完成后的运输过程中或转向架上组装完成后对组装好的构架或车体进行流转过程中,有异常载荷作用于滚动体大端面;②轴箱轴承在转向架安装的过程中,有异常载荷作用于滚动体大端面;③轴箱轴承随车正常运用中,受到冲击或电蚀.

2.3 内部原因

2.3.1 轴承组装

该轴箱轴承检修工艺过程如图4所示,无异常载荷作用到滚动体大端面.对组装好的整套轴箱轴承进行自由跌落试验,目视检查滚动体大端面,未发现明显表面缺陷.

图4 轴承检修作业流程

2.3.2 轴承端面磨削

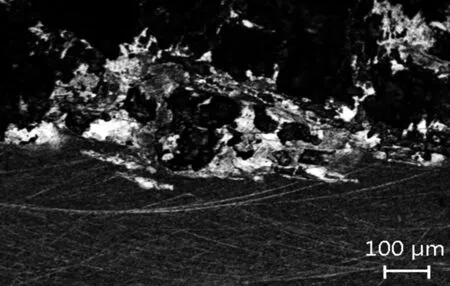

在失效轴承滚动体中,随机选出大端面异常磨损的样本.采用蔡司SIGMA 300扫描电子显微镜,利用聚焦极窄的高能电子束扫描样本表层材料,显示材料微观组织结构特征,观察缺陷形貌特征及表面状态,典型检查结果见图5.

图5是图1白色框线区域内滚动体大端面表面酸洗后的100倍放大图,白色区为滚动体大端面二次硬化区,为分散的白色小块,不同于磨削烧伤的深色连续片状形貌[9],表明滚动体大端面在轴承生产加工过程中不存在磨削烧伤缺陷.

图5 滚动体大端面异常磨损局部放大图

2.4 外部原因

2.4.1 轴承组装完成后运输

单独发运售后备品轮对,并对该轮对上的四套轴承分解检查,轴承状态完好,无异常压痕.

运输组装好的转向架(未落车)分解检查,发现有部分轴承失效,失效轴承内圈滚道出现径向线状磨损,轴承内圈大挡边和滚动体大端面存在压痕,两者压痕形态在外观上对应,如图6所示.

(a)滚道表面线状磨损

图6(a)中数字1和2分别对应滚道表面的两个线状磨损,两个白色箭头对应大挡边磨损位置,内圈滚道表面线状磨损痕迹与大挡边表面损伤位置对应,判定内圈滚道表面线状磨损痕迹和大挡边表面损伤相关.

滚道表面线状磨损和大挡边表面局部损伤间距相等(数字1、2间距和两白箭头间距相等),判定该部位初始损伤是在轴承静止时刻产生的.

图6(b)和6(c)中,大挡边表面、滚动体大端面损伤形状相同,判定两者损伤同时产生.

综合以上分析,转向架运输中可能有异常冲击或振动作用于轴承上,轴承内圈滚道和滚子间出现冲击或振动,使得滚子大端面、滚道径向、滚道大挡边对应位置产生了磨痕.

2.4.2 轴承压装及运用

在轴承安装记录文件“轴承压装尺寸测量记录”、“轴承压装曲线及参数记录”中,未发现轴承压装时存在异常.

用蔡司Axio Vert. A1金相显微观察轴承内圈滚道线状磨损及附近区域样件(采用砂轮切割机和线切割机取样)和滚动体线状磨损区域,如图7和图8所示.

图7 线状痕迹区域材料表层

图7中,内圈滚道线状磨损区域材料表层无明显组织变化、无迹象表明其上有电流或电压通过,初步排除“电蚀”.

图8(a)为带线状磨痕的滚动体,正常运行痕迹沿滚动体周向分布,而线状磨痕沿径向分布;图8(b)更清晰地显示出周向运行痕迹和异常轴向磨痕,且轴向磨痕在周向运行痕迹之上.因此,该压痕在运用之前即产生,应为轴承组装后静止冲击造成的.

图8 滚动体线状磨损及微观放大图

3 安全性分析

分别选取有严重端面压痕的三套轴承(1#、2#和3#)进行温度跑合试验1和试验2,试验1结束后检查轴承,重新组装后按正常轴承检修要求加注新润滑脂,进行试验2,试验方案如表1.

表1 轴承温度跑合试验方案

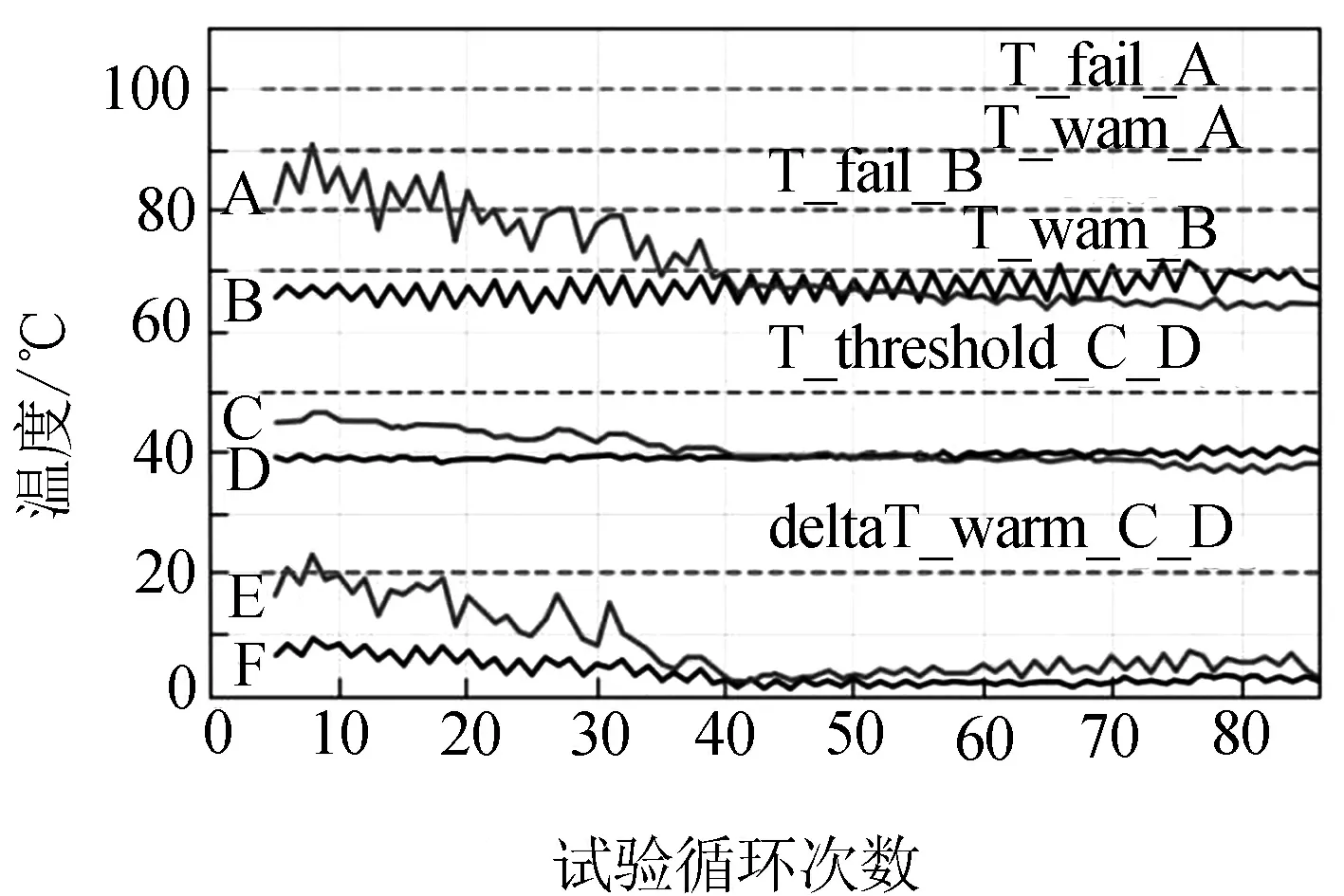

图9给出轴承温度曲线,图9(a)中曲线A为1#承载区绝对温度;B为2#承载区绝对温度;C为1#非承载区绝对温度;D为2#非承载区绝对温度;E为1#两侧承载区温差;F为2#两侧承载区温差.图9(b)中曲线A为1#承载区绝对温度;B为3#承载区绝对温度;C为1#非承载区绝对温度;D为3#非承载区绝对温度;E为1#两侧承载区温差;F为3#两侧承载区温差.图10为轴承跑和前、后滚子大端压痕对比.

(a) 试验1轴承温度曲线

图9中T_fail_A是承载区报警温度100 ℃,T_warn_A为承载区预警温度90 ℃,T_fail_B为目标区报警温度80 ℃,T_warn_B为目标区预警温度70 ℃,T_threshhold_C_D为阈值温度50 ℃,deltaT_warn_C_D为温差预警(左、右轴承温度差)20 ℃.从图中可以看出,试验1中,跑和之初1#轴承承载区绝对温度接近90 ℃,随着试验循环次数递增,润滑脂搅拌均匀,温度逐渐下降,在循环次数40之后稳定在65 ℃左右,比承载区预警温度低25 ℃;2#轴承承载区温度,稳定在68 ℃左右,比承载区预警温度低22 ℃.左、右轴承非承载区温度均比阈值温度50 ℃低,稳定在40 ℃左右.左、右轴承承载区温度均比阈值温度50 ℃高,比较两者温差,在前10次循环时,温差在20 ℃左右,随循环次数增加,温差逐渐减小,在循环次数40以后,温差稳定在5 ℃;左、右轴承非承载区温差,一直稳定在5 ℃左右,未超过10 ℃.

试验2中,1#轴承承载区最初温度为78 ℃,随循环次数增加温度逐渐降低,在10次之后温度稳定在68 ℃左右,比承载区预警温度低22 ℃.3#轴承承载区温度一直稳定在70 ℃左右,比承载区预警温度低20 ℃.左、右轴承非承载区温度均低于阈值温度50 ℃,稳定在40 ℃左右.左、右轴承承载区温度均比阈值温度50 ℃高,二者温差,试验之初为10 ℃,随着循环次数增加,温差逐渐减小,在循环次数10以后,温差稳定在5 ℃;左右轴承非承载区温差一直稳定在5 ℃左右,未超过10 ℃.

图10中,跑和试验前、后滚子大端压痕形貌与深度并无变化,压痕未扩展,对车辆短期运用无影响.车辆实际运用时,应通过远程监控实时关注轴承温度,掌握各轴承运用状态;路局应定期对动车组进行TADS检测,准确掌握轴承是否运用失效[11].目视检查,排查磨损轴承,保证每套轴承在高速运转工况的运用质量.

(a) 试验前

4 结论

针对报废轴承中的滚动体大端表面异常磨损,依据滚动体大端面和内圈大挡边摩擦理论,分析了滚动体大端面受力情况,建立了故障树.通过目测、试验和表面检测等手段,从五个方面分析了磨损的原因,并对磨损轴承的安全性进行了试验和分析.研究发现:

(1)轴承滚道表面以及滚动体外径表面线状磨损痕迹,是由于轴承安装运输时,轴承受到持续振动或瞬时冲击造成的;

(2)轴承受到异常冲击时,轴承内圈大挡边表面以及滚动体大端面表面会留下微小的伤痕.在运用中,若润滑条件变差,该伤痕会扩大,形成局部异常磨损;

(3)短期内该异常磨损不会影响车辆运营,但运用中应实时关注轴承温度.TADS检测中应准确掌握轴承是否运用失效,检修时应密切排查磨损轴承,保证轴承在高速运转工况下的运用质量.