基于BIM技术的大型铸钢节点管桁架吊装分析

2022-06-11甘聪颖胡康翔金仁才陶清林贾冬云中国十七冶集团有限公司安徽工业大学建筑工程学院安徽马鞍山4300

赵 锋,甘聪颖,胡康翔,金仁才,陶清林,贾冬云(.中国十七冶集团有限公司;. 安徽工业大学 建筑工程学院 安徽马鞍山 4300)

大跨度空间管桁架的单榀、分段吊装和整体提升等施工技术的应用和研究,保证了施工阶段的结构安装精度[1]、[2]。大型管桁架的吊装模拟分析,对结构的强度、温度响应和稳定性能进行研究,查找薄弱环节,保障了施工安全[3]、[4]。BIM技术在大跨度钢结构的虚拟仿真施工中的应用,提高了吊装方案的合理性,丰富了BIM技术的应用理论[5]-[9]。有限元软件在大型吊梁的仿真分析和优化设计中也起了重要作用,不仅避免吊装失稳,也降低施工成本[6]。本文选取两榀典型的管桁架,采用Tekla和ABAQUS软件创建模型,引入大型铸钢节点的相关参数,获取单榀管桁架的起吊中心,并进行受力分析,根据结构应力和变形情况,判断吊点的合理性,指导现场吊装作业,提高吊装效率和施工安全。

1 工程概况

某大型体育场上部大悬挑钢结构屋盖为马鞍型挑篷,平面投影近椭圆形,东西向最大悬挑长度为39.2 m。管桁架断面为倒三角形,钢管材质为Q345B,铸钢节点材质为G20Mn5QT。上弦规格为Ø351×16 mm、Ø450×16 mm、Ø550×30 mm,下弦杆规格为Ø351×16 mm、Ø325×12 mm,腹杆规格为Ø180×8、Ø219×10、Ø273×12每榀桁架均配有4个铸钢节点,节点编号见图1。

图1 典型单榀管桁架立体示意图

采用500 t履带吊,配一台200 t履带吊配合,位于场内顺时针方向单榀吊装。施工中采用双根Ø46钢丝绳捆绑吊点处,并以37吨卡环固定。在较大悬挑端设置2根Ø16钢丝绳,稳定桁架吊装过程中的姿态(见图2)。

图2 单榀管桁架起吊

2 基于BIM技术的单榀管桁架吊点位置选择

为了精确获得单榀管桁架的重心和吊点位置,利用BIM技术建立屋盖结构的整体模型,得到每榀桁架模型的终位形,即起吊时的初始位形,再获取重心位置,合理选择吊点,指导吊装作业。本文采用Tekla和ABAQUS分别计算两榀典型管桁架ZHJ10和ZHJ21的重心,根据重心点选择吊点位置,并应用ABAQUS分析关键构件的受力状态,确保桁架吊装状态接近最终设计状态。

2.1 基于Tekla模型的起吊中心确定

Tekla Structures软件能快速完成构件多、节点量大复杂的钢结构模型建造和加工图纸的绘制。应用其确定管桁架起吊中心的具体操作步骤如下:

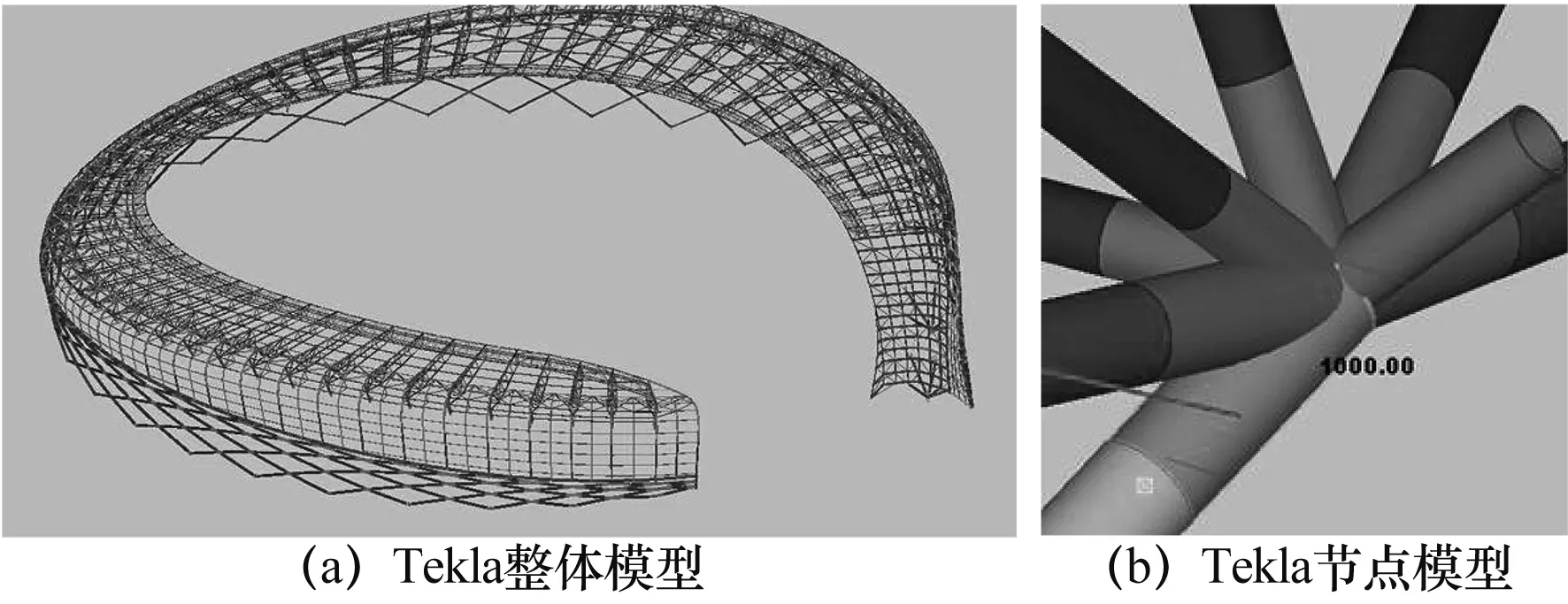

1)确定管桁架起吊位形:根据结构设计图建立屋盖结构的Tekla整体模型(见图3a),得到每榀桁架模型的终位形,即起吊时的初始位形。

2)建立铸钢节点模型:根据每个铸钢节点设计图以及其真实重量mi和重心,调整模型中铸钢节点处的相关截面参数,如管壁厚度、变空心管为实心管,确保铸钢节点重心位置的精确性(见图3b)。

图3 Tekla建模

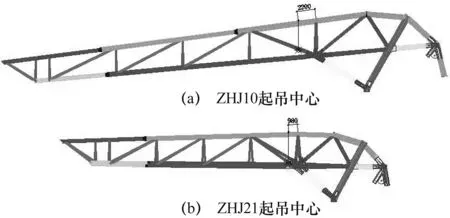

3)定位起吊中心:查询每榀管桁架的重量即为实际加工成品重量M0;查询其重心位置坐标,输入同坐标系的AutoCAD三维模型中,并将重心点向上做垂线与上弦杆轴线相交,可得吊点的中心(见图4)。

图4 两榀管桁架起吊中心(AutoCAD模型)

ZHJ10和ZHJ21实际重量M0见表1,起吊中心距右侧竖腹杆的距离l1见图4a和b,数据列入表2。

2.2 基于ABAQUS模型的起吊中心确定

应用ABAQUS确定管桁架起吊中心的具体操作步骤如下:

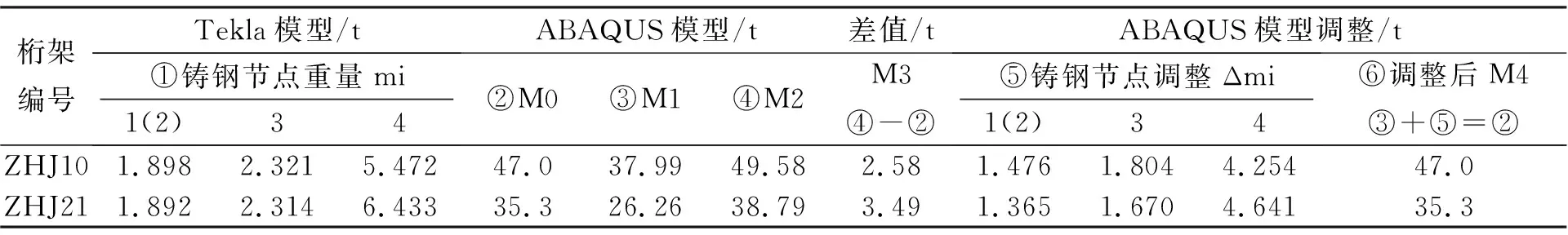

1)按照实际重量M0调整ABAQUS模型重量:将管桁架AutoCAD三维模型导出的igs文件以梁单元形式导入ABAQUS模型,定义所有构件的截面和材料方向,查询模型初始质量M1,将各铸钢节点重量mi以质点形式施加到相应节点处(见图5a),再次查询得到模型质量M2。

图5 管桁架ABAQUS分析模型

因为M2中节点处的重量是原相贯节点重量与铸钢节点之和,使得M2比Tekla模型重量M0(即是实际结构重量)大,必须将二者的差值消除,才能使ABAQUS模型的重量与实际结构一致。因此,将M2减去计算净重M0得到节点的总附加质量差值M3,将其按各铸钢节点重量进行分配,得到每个铸钢节点的附加质量Δmi。以Δmi替换模型中的mi,得到最终模型质量M4,其值与实际质量M0相同。两榀管桁架有限元模型重量调整过程见表1。

表1 管桁架ABAQUS模型重量调整表

2)确定管桁架重心和起吊中心:查询质量属性获得管桁架重心坐标,并创建重心和通过重心的YZ平面,该平面与上弦的交点是重心沿Z轴在上弦杆的投影位置,即为起吊中心。ZHJ10和ZHJ21起吊中心距右侧竖腹杆节点尺寸l2及其与Tekla模型l1的比较见表2。

表2 两种模型的管桁架起吊中心及偏差

3)确定吊点参考位置:在起吊中心的两侧一定范围内创建两个吊点平面,以此平面与上弦杆相交创建两个边缘点,即为两个吊点参考位置(见图5b)。吊点的具体位置必须依据下述的有限元分析结果进行确定。

3 管桁架吊装有限元分析

3.1 管桁架吊装分析模型和参数

利用上述管桁架的ABAQUS模型,定义材料为Q345B热轧无缝钢管,容重为7850 kg/m3,弹性模量为206 GPa,泊松比为0.3,重力加速度为9.8 m/s2。钢材本构模型采用理想线弹性本构模型。将腹杆定义为杆截面(Truss),赋予截面面积;其余杆件按照梁截面(Beam)赋予钢管半径和壁厚。

在每榀管桁架起吊中心的两侧一定范围内选取两个吊点,并设置三向约束支座模拟起吊时钢丝绳卡环固定约束。对整个模型施加重力荷载,并按照表1数据将铸钢节点重量Δmi作为竖向集中力施加到相应节点上(见图5b)。

竖腹杆和斜腹杆为T3D2杆单元,其余杆件均为B31梁单元。

3.2 管桁架吊装分析

为了防止吊装失稳,整个起吊、移动和就位过程缓慢,故采用静态线性摄动分析法对两榀管桁架的受力性能进行计算。ZHJ10和ZHJ21的吊点均选在起吊中心的±400 mm处,竖向变形和轴向应力云图见图6和图7。

图6 ZHJ10轴向应力和竖向变形云图 图7 ZHJ21轴向应力和竖向变形云图

由两榀管桁架的变形和应力情况可知:(1)所有节点的竖向变形均为向下变形,没有出现悬臂端上翘现象,说明结构处于整体平衡状态。最大竖向变形均出现在左悬臂端(ZHJ10的21号节点和ZHJ21的25号节点)。(2)吊点左侧的上弦杆1(ZHJ10的40号杆、ZHJ21的25号杆)和右侧的上弦杆2(ZHJ10的38号杆、ZHJ21的23号杆),以及左侧的斜腹杆1(ZHJ10的34和46号杆、ZHJ21的20和32号杆)和右侧的竖腹杆1(ZHJ10的7和37号杆、ZHJ21的7和22号杆)拉应力较大,吊点右侧的斜腹杆2处(ZHJ10的41和58号杆、ZHJ21的26和34号杆)压应力较大。

将关键杆件的轴向应力、竖向变形最大值列入表3。由表中数据可知:1)ZHJ10和ZHJ21最大竖向变形分别为25.25 mm和18.37 mm,均出现在左侧悬臂端,分别约为悬挑长度的1/1440和1/1280,满足变形要求;2)上、下弦杆为梁单元,杆件出现局部弯曲,上、下表面应力不同,ZHJ10和ZHJ21的最大拉应力均出现在上弦杆1的上表面,下弦杆1的下表面最大压应力较大。3)竖腹杆和斜腹杆为杆单元,杆件仅有轴向力,竖腹杆1的拉应力较大,斜腹杆2的压应力最大。4)杆件中的应力均小于材料的强度设计值305 MPa,满足截面强度要求。

表3 两榀管桁架吊装有限元计算结果

4 结论

通过应用BIM技术建立管桁架模型,并依据大型铸钢节点的设计参数对模型进行修正,获取起吊中心;应用有限元分析吊装时管桁架的受力性能,并判断吊点位置的合理性,得到以下结论:

(1)考虑铸钢节点与普通相贯节点的区别,分别采用Tekla和ABAQUS两种软件建模,并调整相关节点参数,得到的单榀管桁架起吊中心偏差很小,均可以作为吊点位置选取的参考数据;

(2)判断吊点的合理性方法是:在起吊中心附近初选吊点位置,经过有限元分析所得各节点的变形均为竖向向下,保证结构的整体平衡,并且变形值满足规范要求;关键构件的最不利应力值均小于材料强度设计值。

(3)按照吊装分析方法计算所得两榀管桁架的吊点位置合理,管桁架的受力性能满足规范要求。