中高碳钢圆坯连铸中间包快换工艺实践

2022-06-11汪国才陶承岗马鞍山钢铁股份有限公司特钢分公司安徽马鞍山000

张 诚,汪国才,陶承岗,李 浩(马鞍山钢铁股份有限公司 特钢分公司 安徽马鞍山 000)

随着马钢特钢公司对生产效率的要求日益提高,对于连铸工序而言,连铸中间包使用寿命直接影响连铸机作业率,因此提高中间包的使用寿命具有很强的现实意义。虽然且前已采用了多种延长中间包使用寿命的方法,但是仍然达不到长时间连续浇注的效果。特别是近几年不断丰富的产品结构,如中碳钢(风电用钢42CRMO)和高碳钢(轴承钢GCR15)之间的连续交替生产,对中包快换技术提出了更高的要求。本文针对马钢特钢圆坯(Ø380 mm和450 mm断面)快换问题,研究了提高快换成功率的关键要点,并对中高碳之间快换的关键技术进行了分析。

1 连铸机主要技术参数

特钢圆坯连铸机主要设备及工艺参数情况见表1。

表1 连铸机主要设备及工艺参数

2 中间包快换的成功条件

2.1 快换钢水上台温度

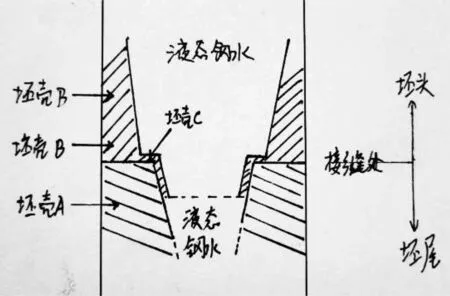

中间包快换的钢水上台温度直接影响快换是否成功,上台钢水温度偏高,进入结晶器后,能有效的和结晶器内的原钢水融合,在接缝处形成新的互融性坯壳。同时钢水的温度偏高,钢水的流动性较好,进入结晶器后,能迅速铺满接缝位置,快换过程示意图如图1所示,但是钢水温度偏高,对生产组织和生产安全都提出了更高的要求,同时不利于铸坯中心偏析和中心疏松的优化。上台钢水温度较低时,因为烘烤结束后的中包温度远低于钢水温度,在上台钢水温度低的情况下,开浇后中包内钢水的温度会很快降低,增加了水口结瘤蓄死的风险,也不利于新钢水与结晶器内的原钢水的相互融合。综合考虑,对快换上台的第一炉钢水要求比连浇的钢水高10℃,以42CRMO为例,单开钢水上台目标温度1531 ℃,快换上台目标温度1541 ℃。通过对钢水温度控制工艺的优化,使快换开浇成功率提高了2.2%。此外考虑钢包的蓄热能力,避免钢水从RH出站到连铸开浇过程温降过大,同时也要求快换第一炉钢包为正常运转的包况较好的钢包,严禁使用大修罐。

图1 快换过程示意图

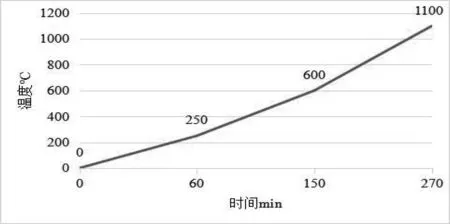

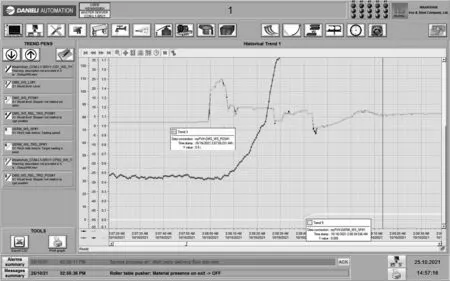

2.2 中间包及浸入式水口的烘烤

中间包的烘烤效果也是快换的关键因素,温度过高或过低均有不利影响。中间包烘烤温度过高,增加了耐材脱落的风险,加大了生产安全的隐患,也降低了同一个中包的使用寿命,同时存在耐材掉落堵住水口的风险。中包烘烤温度过低,将大大增加快换水口结瘤和发生垫钢以及塞棒失控的可能性[1]。因此需要严格制定中包烘烤制。马钢特钢中包采用的是涂抹式修砌,烘烤采用焦炉煤气,烘烤过程前期要求小火烘烤1小时,保证中包内的游离水蒸发干净,随后转为中火烘烤,中火烘烤是中包升温的关键阶段,烘烤时间为1.5小时,中火结束后继续2小时的大火烘烤,同时开始水口部位的烘烤,水口烘烤过程需要用布状石棉将浸入式水口和负压式抽风炉的接触处包裹好,确保烘烤过程受热均匀,防止烘烤过程中水口因升温不均而导致的炸裂。最终根据中包和水口耐材理化特性,以及生产历史数据,确定了中包快换前应保证中包内温度在1000 ℃-1200 ℃,水口的温度达到700 ℃-750 ℃,其中中包烘烤温度曲线如图2所示。

图2 中包烘烤温度曲线

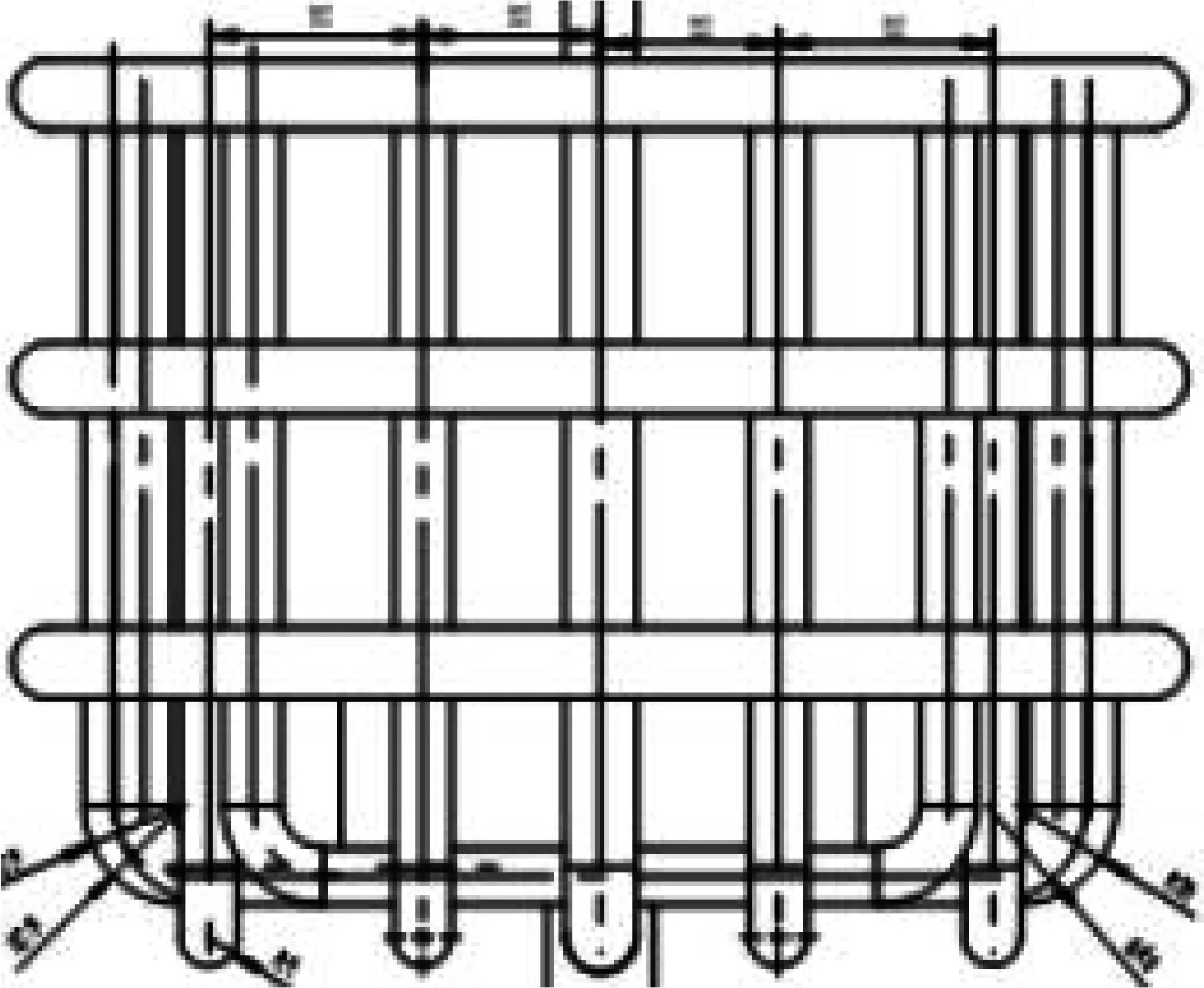

2.3 快换工具的准备及使用

快换过程中使用的主要工具为快换连接件,根据马钢特钢圆坯的生产特点,设计了适应圆坯快换的相应连接件,连接件示意图如图3所示,连接件的主体采用8根钢柱支撑,在快换的过程中能起到更好的拉筋作用,连接好快换前后钢种,钢柱和横向圆环焊接,提高连接件冷钢质量,保证了对快换钢水有足够的冷却作用,有利于结晶器内快换钢水新的坯壳的形成。同时钢柱之间留有足够的缝隙保证了钢水的流动性,保证了新进钢水迅速铺满结晶器的通道。连接件的重量也是一个关键参数,连接件过重,特别是连接件底部的钢圈越重,使得钢水冷却速度越快,钢水的流动性越低,不利于钢水铺满接缝处,形成空洞和分层,连接效果不良。连接件过轻,冷却效果不足,形成的坯壳过薄,不足以支撑钢水的静压力,造成新生坯壳破裂而漏钢[2]。此外考虑到快换过程中避免水分的存在,连接件在使用前应小火烘烤,保证干燥,防止使用的过程中发生放炮,增加安全隐患。

图3 快换连接件示意图

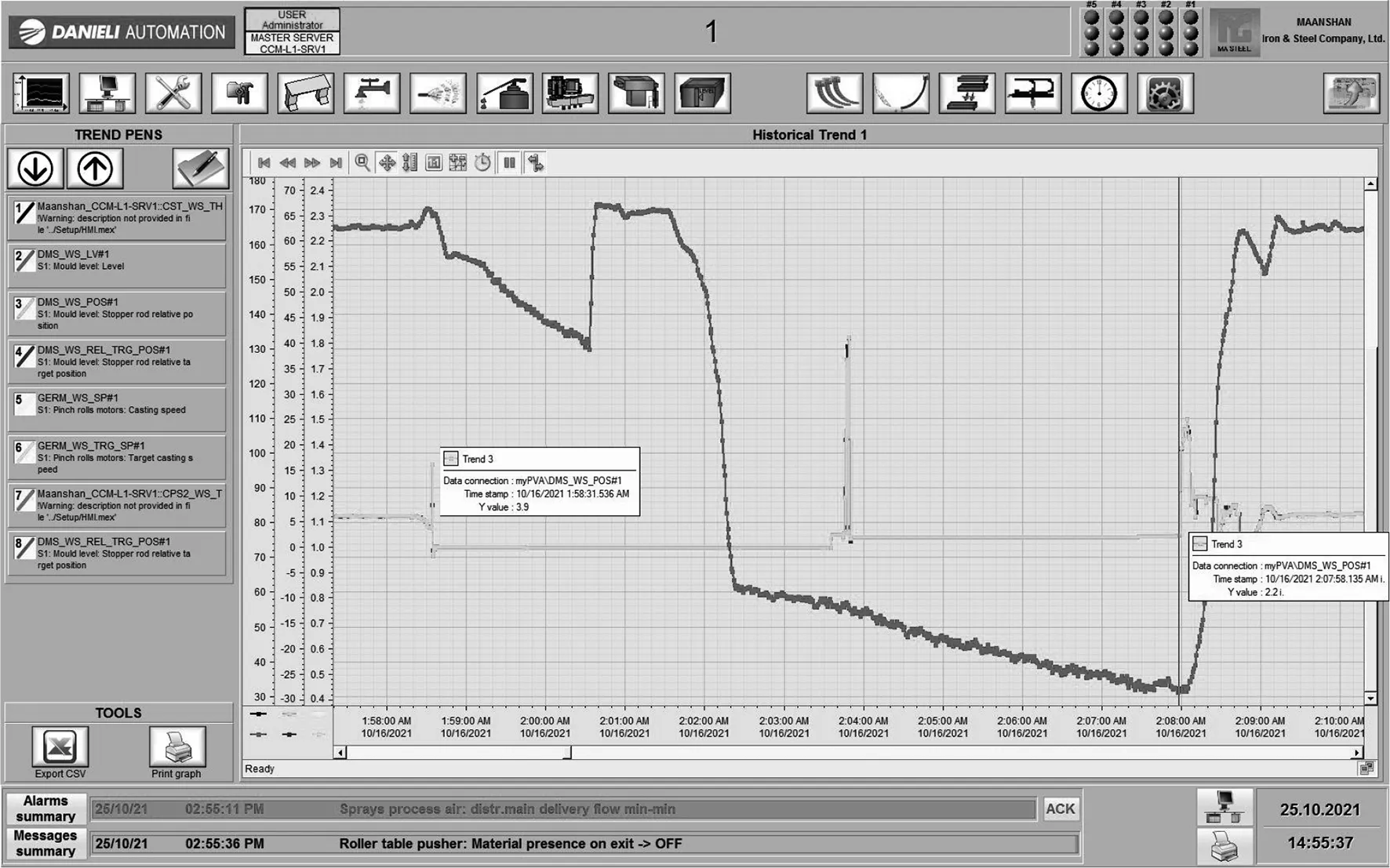

2.4 中间包快换操作

中间包快换操作是决定快换成功的核心,首先是快换总时间的控制,从上一个中包停浇到下一个中包开浇时间需控制在10分钟之内,如图4所例,快换总时间为9min27s,时间越长结晶器内的钢水凝固的可能性越大,与新进钢水的融合越差,不利于新生坯壳的形成。

图4 快换总时间示意图

具体的中间包快换操作及要点为:1)在快换前中包降到14吨时,关闭中包塞棒控流,结晶器液面降至130 mm拉速自动降低,液面到110 mm,铸坯拉素回零;2)放入连接件后,手动将连接件开至70 mm的位置,连接件保证放在结晶器中心位置,放在开浇时连接件的上部顶到中包水口,同时也防止连接件刮到结晶器铜管,降低铜管的使用寿命;3)快换中间到达浇注位后,中包吨位在15吨时开浇,开浇吨位可根据钢水的过热度做适当的调整;4)快换过程均采用手动开浇模式,快换在钢水180 mm时起步,第一棒钢流的大小决定了铸坯的起步时间,第一棒钢流钢流过大,铸坯起步时间太短,钢水不能有效冷却,钢水的热容量过大,形成的坯壳过薄,且易造成钢水回温;5)控流过小,特别是钢流在接缝位置中断,钢水过分冷却、钢水流动性过低,导致接缝处形成分层和孔洞。控流过大或过小均易引发漏钢事故;6)起步时间控制在40 s左右,如图5所示。

图5 快换起步时间

开浇后第一棒应保证钢水均匀快速的漫过接缝位置,起步后拉速随时间自动变化,设置合理的起步拉速保证了接缝安全出结晶器。

2.5 中碳钢快换高碳钢的关键技术

随着马钢特钢产能进一步的释放,生产订单的种类越来越丰富。为了满足生产,中高碳钢之间的快换已是生产常态,特别是GCR15钢种的快换,该钢种C含量要求0.97%,液相线温度1454 ℃,相比较常见的高碳钢如42CRMO钢种,C含量要求0.42%,液相线温度1492 ℃。两者C含量相差0.55%,液相线温度相差38 ℃。中碳钢液相线温度低,在结晶器内凝固速度快,目前生产只采用中碳钢快换高碳钢技术,但同样也面临着中碳钢液相线温度低,接缝处相体形成不好,易出现漏钢的问题。为了缓解结晶器内钢水的凝固,所采取的工艺措施是,中碳钢快换时的温度比一般快换温度高5 ℃,减少中包连接件的重量至一般连接件的70%。快换时间缩短2-3(min),保证快换过程有序高效,同时结晶器内保护渣清理干净。

3 总结

马钢特钢实现了圆坯中包快换技术,提高了铸机作业率的同时,也大大降低了操作工的劳动强度,缩减了开浇送引锭、塞引锭、开浇盘圆的制造等一列单开准备工作,同时也降低了原材料的消耗,节省了开浇使用的铁粒子、冷却框、盘圆等。特别是实现中碳钢快换高碳钢技术,不仅是生产组织上的重要突破,为生产组织提供了更大的灵活性,也为工艺创新提供了宝贵的经验,为马钢特钢连铸技术的进一步发展奠定了基础。