马钢4#3200 m3高炉主要操作制度的探索

2022-06-11王志堂钱章秀马鞍山钢铁股份有限公司炼铁总厂安徽冶金科技职业学院安徽马鞍山43000

陈 军,刘 洋,刘 响,王志堂,钱章秀(.马鞍山钢铁股份有限公司炼铁总厂;.安徽冶金科技职业学院 安徽马鞍山 43000)

马钢4#高炉2016年9月开炉投产后,高炉总体保持相对稳定的态势,但局部炉型不稳定的局面一直没能得到较好的解决,同时随着外围条件的波动尤其2018年8月份后,受到多种因素的影响,炉缸活跃性出现明显的下降,炉况稳定程度下降,各项指标出现相应的下滑态势。针对这种情况,4#高炉从活跃炉缸、稳定气流、改善炉型几个方面入手,在高炉原先的操作制度的基础上,结合当时的原燃料条件对操作制度系统谋划梯度控制,取得较好的效果,炉况稳定性大幅提升。

1 第一阶段活跃炉缸

1.1 炉缸状态下滑的表现

(1) 炉缸活跃性指数下降

4号炉2018年7月上旬开始炉缸活跃指数开始下降,7月8日-8月20日低于2017年下半年平均水平(5.53)次数26次,占比59%,特别是检修过后,8月9日-20日活跃指数平均5.46,最低4.93,表明炉缸工作下降明显。

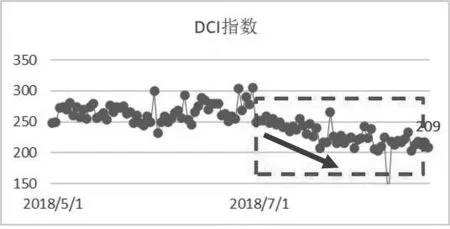

(2) 死焦堆洁净指数(DCI)下降

从死焦堆洁净指数变化来看,进入7月后持续呈下降趋势,8月份降至209,表明炉缸死料堆透液性变差,炉缸活跃性下降(见图1)。

图1 DCI指数情况

(3) 炉芯、侧壁温度变化

炉芯温度从6月17日开始持续呈下降趋势,尤其是7月12日以后,炉芯温度与侧壁温度形成一个明显“剪刀差”,表明炉缸活跃性下降,环流增加,炉芯持续下降温度最低269 ℃,达到历史最低点,表明炉缸状态下滑。

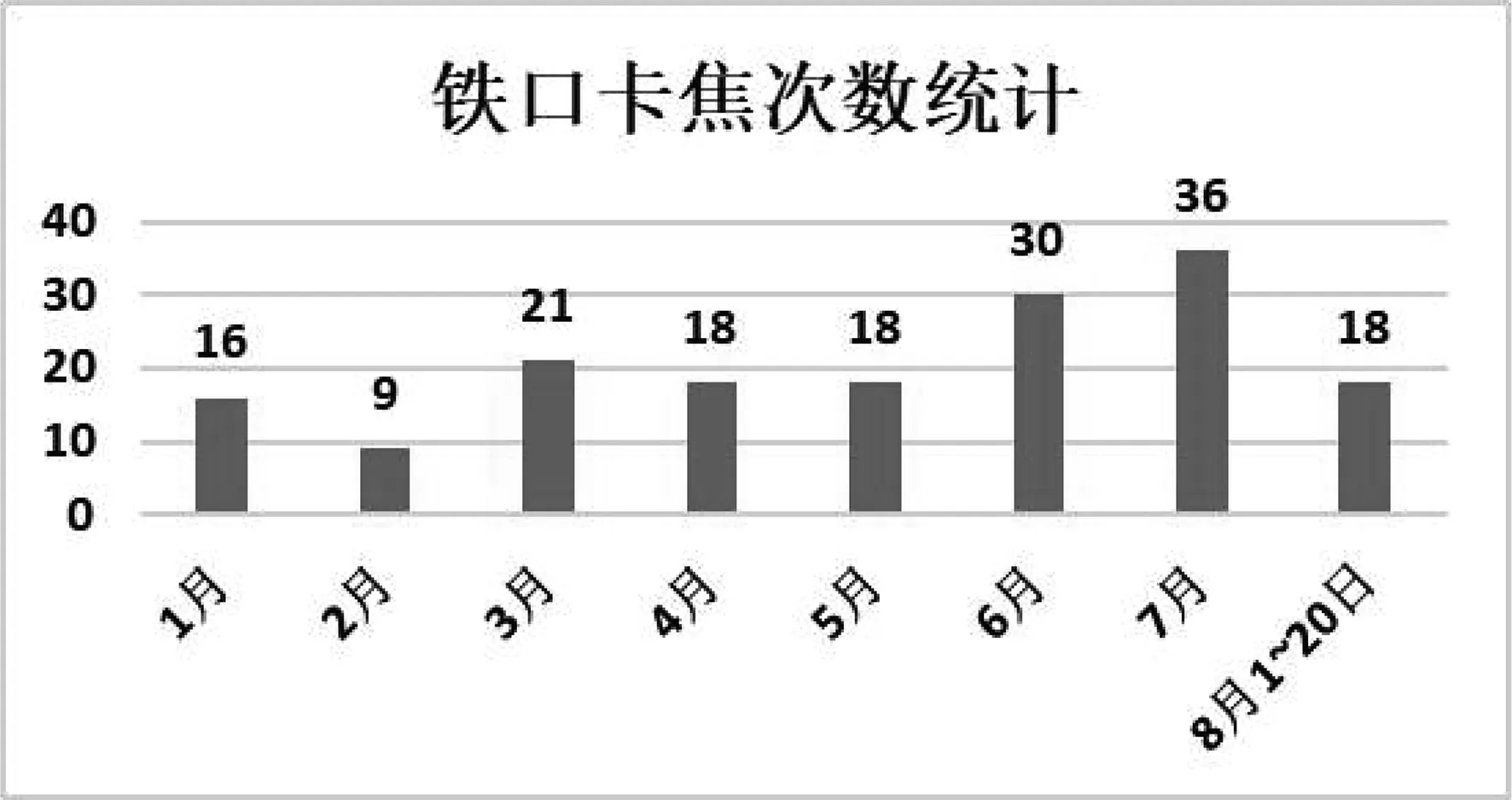

(4) 铁口卡焦情况

从铁口卡焦次数来看,6-8月铁口的卡焦次数显著增加,表明炉缸活跃性下降。

图2 铁口卡焦情况

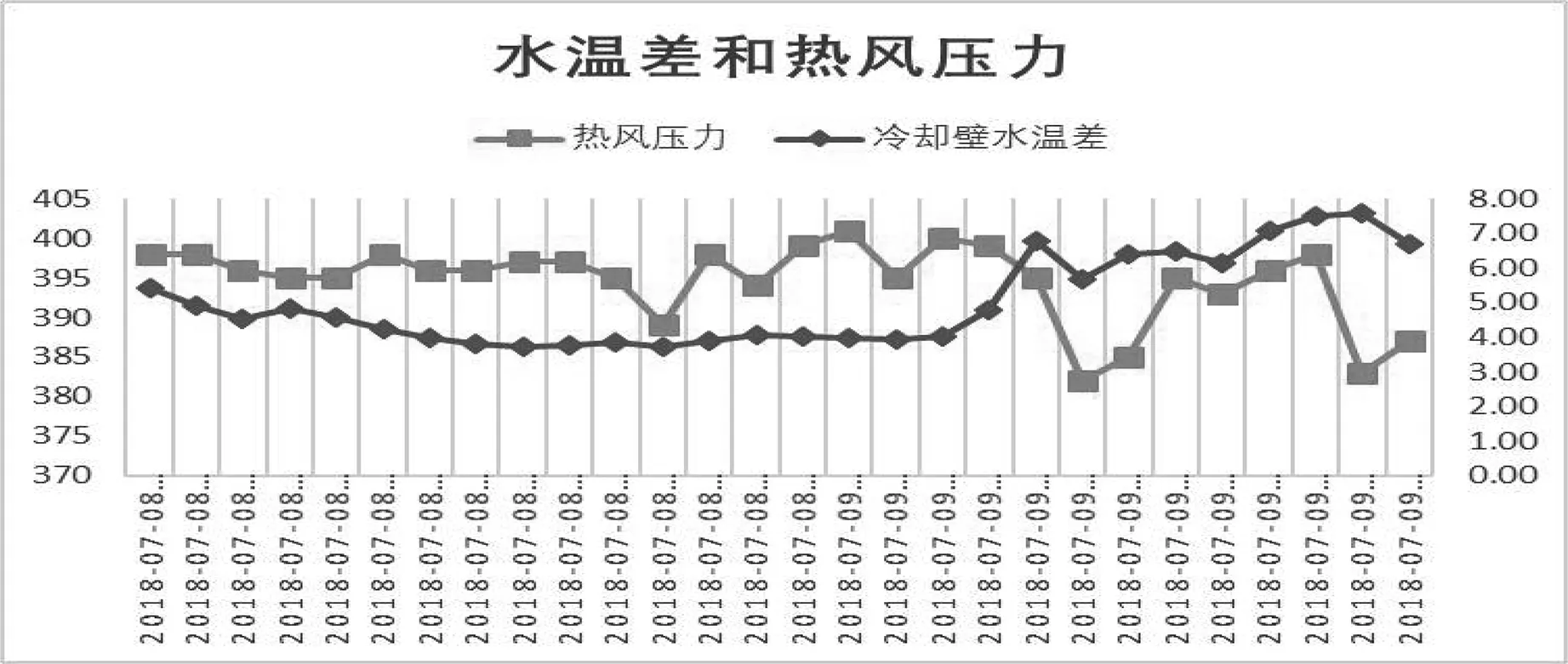

(5) 主要操作参数和炉型情况

从高炉操作参数变化来看,高炉接受风量能力下降,渣皮挂不住,加风后或压差稍高,极易出现水温差大幅上升不可控的情况,从壁体温度变化趋势来看,首先是炉腹5层壁体温度出现波动,后续逐步带动上部壁体温度整体波动,且持续时间长,说明加风后边缘通气量增加明显,中心吹不透,表明中心死料堆偏“肥大”。

图3 压差和水温差

1.2 针对措施

(1)适当负荷强度 控氧保风,提动能活跃炉缸

维持全焦负荷4.40相对能接受的退守平台,控制氧量,在炉况能接受的基础上逐步提升风量,提高鼓风动能,进一步吹活炉缸,减轻炉缸的工作压力,消弱因炉缸死料柱相对肥大,炉缸工作不均匀对气流分布不可控程度带来的影响程度。

(2)渣铁处理调整

结合高炉冶强实际出铁状态出铁模式做相应的的优化调整:在保证铁水流速和来渣时间的前提下,逐步将钻杆由62.5 mm下调至为57.5 mm钻杆,同时适当控制开口间隔。调整后,两边出铁时间稳定性好转,铁次下降,炉前劳动强度相应下降。

(3)热制度、造渣制度调整

炉温控制水平由0.35%-0.55%提高至0.40%-0.60%,铁水物理热>1500 ℃,同时适当下调炉渣碱度,控制渣碱度1.15-1.20,保证充沛的缸温及合适的渣铁流动性,为活跃炉缸创造条件。

1.3 处理效果

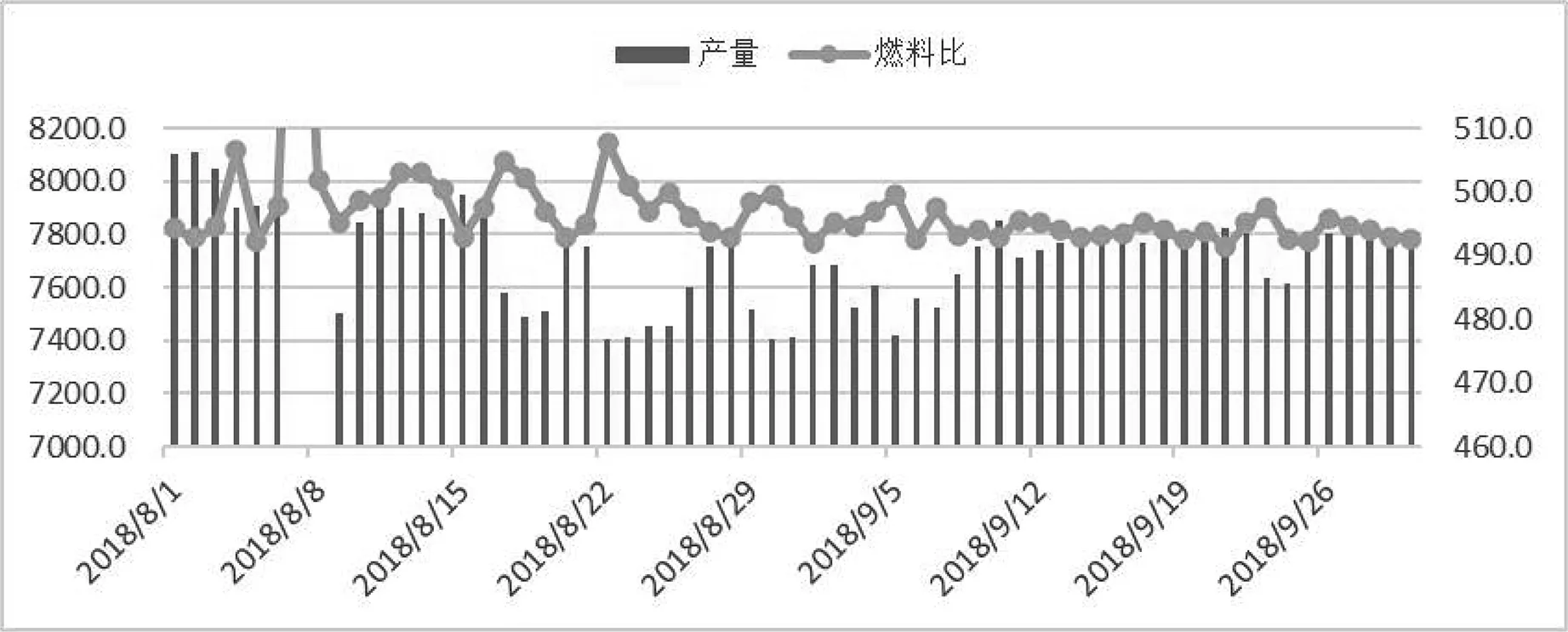

通过以上措施的调整,各项炉缸表征指数逐步稳定,两铁口出铁渣明显改善,出铁时间和铁量差逐步改善。炉缸活跃性指数、DCI指数、炉芯温度等指标稳定后于9月18日开始回升,侧壁温度下降,高炉产量逐步回升至7800t/d水平。

2 第二阶段控制两道气流合理分配

经过第一阶段措施炉缸活跃性得到改善,高炉风量能够站稳5750 m3/min,但壁体温度波动大现象仍未得到有效消除,同时强化冶炼困难,通过分析认为主要限制环节是布料角度偏大,中心漏斗偏大易滑料导致中心气流稳定性差所致,需要构建更适宜的矿焦平台和漏斗来得到合理的两道气流分配。

图4 产量燃料比变化趋势

2.1 调整方案

(1)确立调整方向:继续保留中心加焦的布料模式,结合国内外高炉操作经验,调整后实现平台宽度1.5 m-1.8 m稳定平台,边缘形成200 mm-300 mm倒角,形成合理的两道煤气流分布。

(2)方案目标设定:根据边缘形成倒角200 mm-300 mm、平台宽度1.5 m-1.8 m选择目标最外档料流边缘距离炉墙500 mm-600 mm,最内档质心位置距炉墙1800 mm-2100 mm位置,以此为目标进行调整。

(3)调整方式选择:一般布料矩阵角度的调整方式采用平移整体平台角度,但存在较大的缺陷,平移平台角度时各角度落点均发生变化,且越往中心变动量越大,不利于气流稳定,因此此次4#炉调整采用中心加档,边缘减档,保持基础平台的稳定的方式,平稳的实现了整体质心角度大幅调整。

2.2 具体实施调整阶段

(1)根据调整方案,9月5日进行了第一次中心加档操作,拓宽平台,选择第一次加档角度30.5°,调整过后中心稳定性明显增强(表1)。

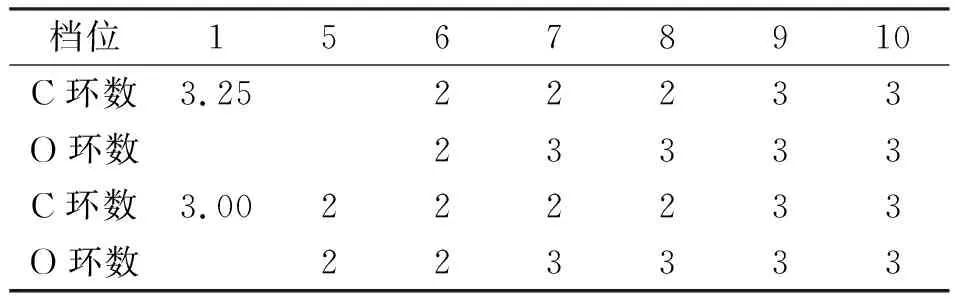

表1 第一次加档调整

(2)根据炉况的变化,9月23日-24日分步减掉10档矿焦,向形成边缘倒角过渡, 25日根据中心气流变化,再次进行进行中心加档操作稳定平台漏斗,调整过后,中心气流集中度明显增强,前期形成中心“大饼”消除(表2)。

表2 第二次加档调整

(3)优化调整阶段(10月1日-17日)

经过9月份调整,气流稳定性显著增强,壁体温度波动减缓,但壁体铜冷段出现水温差偏低现象,同时压差水平上升,因此之前的基础上从控制合理炉型和平衡两道气流分布出发,对布料矩阵做了进一步优化调整。

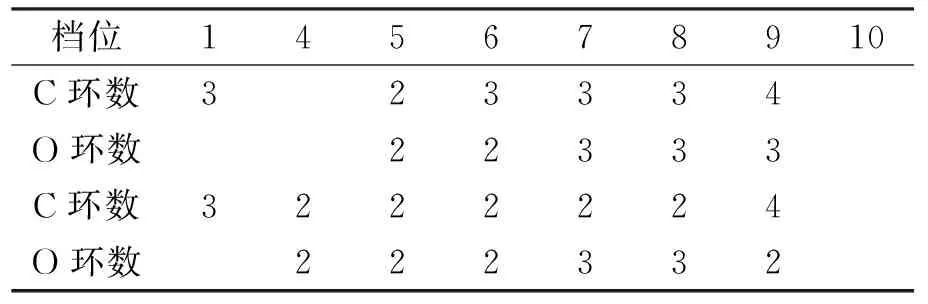

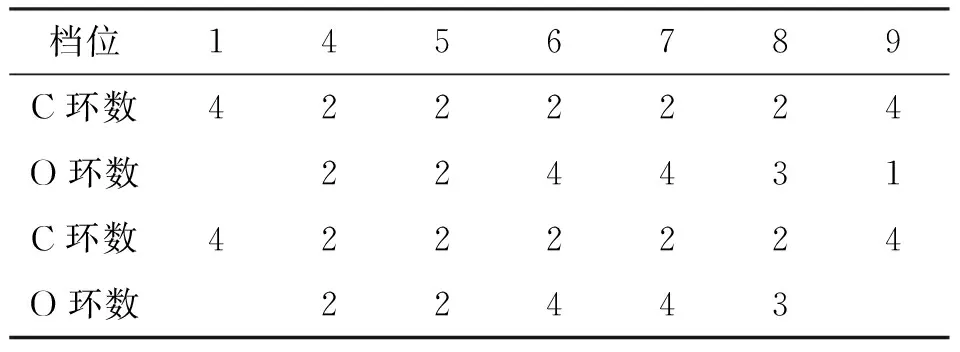

10月1日、6日对边缘矿焦角度进行错档和内移操作(维持圈数),尝试调整边缘倒角,疏导边缘气流,但效果不佳(表3)。

表3 调整边缘倒角

为稳定中心,疏导中心、边缘两道气流,10月10日中心焦比例由17.6%提高至22.2%。

10月15日、17日分步去掉9档矿石,进一步调整边缘倒角深度和宽度,疏导边缘气流,调整过后,压差缓解,跑矿量上升基本达到方案设定目标。

(4)上部制度的基本确立

通过上述的调整过后,4号炉形成了基本的上部操作制度如下:

1.焦炭平台角差11°左右,矿石平台角差8.5°左右。

2.矿平台面积分布情况:外环/平台/漏斗的面积分布接近三等分。

3.矿石外挡布料外边缘距炉墙600 mm,初步判断形成倒角。

4.矿平台宽度1.6 m。

5.整个调整过程保持料线不变,严格控制矿石和焦炭料流,矿石:950-1150 kg/s,焦炭:140-150 kg/s。

3 第三阶段优化巩固阶段

4高炉上部制度的基本确立后,为了更好的结合高炉实际,对下部的制度作了进一步的配合调整优化。

3.1 送风参数的匹配

在上部制度的调整过程中逐渐意识到,高炉的之前的送风参数存在一定的不合理性,长期追求过高的风速,出发点是为了得到较高的风速动能,更好活化炉缸,带动气流的稳定。但是过高的风速也容易造成炉缸中心相对过吹,中心煤气流出现互相扰动,反而带来煤气流不稳。

(1)11月中旬后逐渐对原先煤气量做了相应的控制煤气指数从原先65±0.5控至63±0.5水平,炉顶煤气流速从原先的1.15-1.22,控至1.05-1.10水平,控制煤气量后两道气流没有出现相应趋弱,从气流的表现来看,压量水平下降,165kpa降至155kpa水平,两道气流更趋合理。

(2)渣铁制度的进一步配合调整

结合炉缸实际状态,10月钻杆直径稳定→57.5 mm,控制开口间隔,出铁次数显著下降,维持在11-12(炉/天),开口间隔-5-0(min),断渣时间<25 min。渣铁处理的稳定给上部制度调整带来更大的空间。

(3)优化入炉焦炭控制, 扩大中心焦炭粒度

为了能进一步稳定中心气流,结合4号炉焦炭品种多的问题,最大限度的削弱,多品种焦炭带来的混合层效应,针对性调整,控制焦炭分仓打料,扩大中心位置焦炭筛网(5B:25mm→28mm;6B:22mm→25mm),同时严控T/H值,保证精料入炉。

4 生产效果

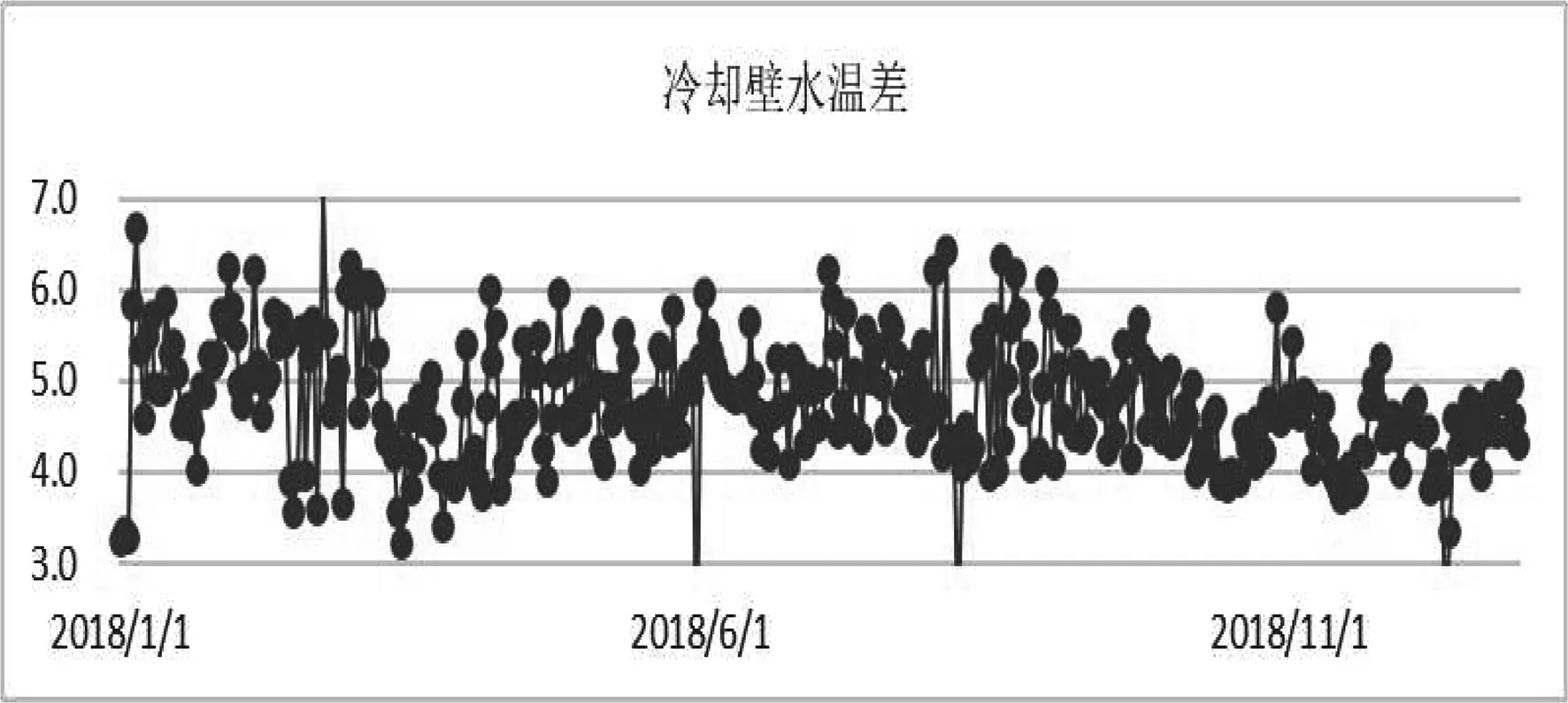

(1)炉型的稳定大幅提升,局部渣皮脱落的不稳定性现象得到较好改善,水温差的稳定性显著提升,见图5:

图5 冷却壁水温差变化趋势

(2)炉温的稳定性更加可控,硅偏差显著的下降,σqi水平从0.12下降至0.06水平,也进一步表明气流的相对稳定。

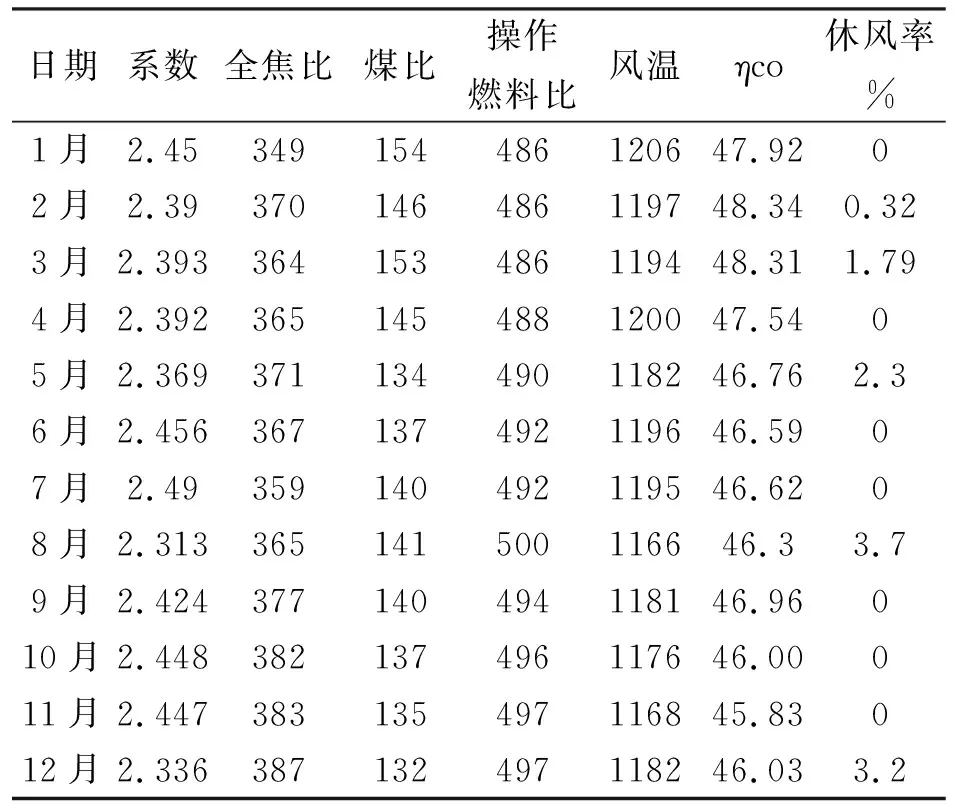

(3)2018年主要指标情况

日期系数全焦比煤比操作燃料比风温ηco休风率%1月2.45349154486120647.9202月2.39370146486119748.340.323月2.393364153486119448.311.794月2.392365145488120047.5405月2.369371134490118246.762.36月2.456367137492119646.5907月2.49359140492119546.6208月2.313365141500116646.33.79月2.424377140494118146.96010月2.448382137496117646.00011月2.447383135497116845.83012月2.336387132497118246.033.2

5 结语

(1)在一定冶炼条件下,相对合适料制能很大程度的削弱原燃料等外围波动是对炉况的干扰。

(2)炉缸状态的的好坏是高炉稳定的基础,炉况出现波动是一定要找准问题主要矛盾所在,有针对的调剂,才能取得预期的效果。

(3)需要较大幅度调整平台的质心角度时,通过中心或边缘加减档的方式,能减少平移过程中因炉料落点位置改变,混合效应变化带来的影响。

(4)合适风速动能能带来最限度的气流的改善,高炉要从自身情况出发,探索最佳的风速动能的匹配。

(5)合适渣铁处理模式是炉况稳定基础,也给高炉的过程控制提供更加宽松的调整空间。