国内外胶粘剂拉伸剪切强度试验方法(金属对金属)标准的对比

2022-06-10赵毅磊李洪江王洁莹

赵毅磊,刘 野,李洪江,王洁莹

(黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

引 言

胶粘剂力学性能测试是评价胶粘剂本身性能,胶接技术,被粘试件表面处理质量,胶接件与相应规范方法相符好坏的评价依据,是胶粘剂产品研制、开发、生产、应用必不可少的基本测试手段。

目前对胶粘剂力学性能检验的基本试验项目中,拉伸剪切试验方法应用最为广泛。而其中,单搭接的拉伸剪切试验方法因其试样制备及应力分析都比较简单,成为国外胶粘剂力学性能测试方法中最常被采用的方法。但由于试样的非对称性,及受力所产生的附加弯矩等因素,导致不同的测试标准对同一胶粘剂产品进行测试得到的试验结果有一定差异[1]。本文通过对国内外不同相应标准的对比,寻找差异。并通过对同一胶粘剂产品按照不同标准进行大量的试验。论述了由于方法差异对胶粘剂产品的试验结果产生的影响。

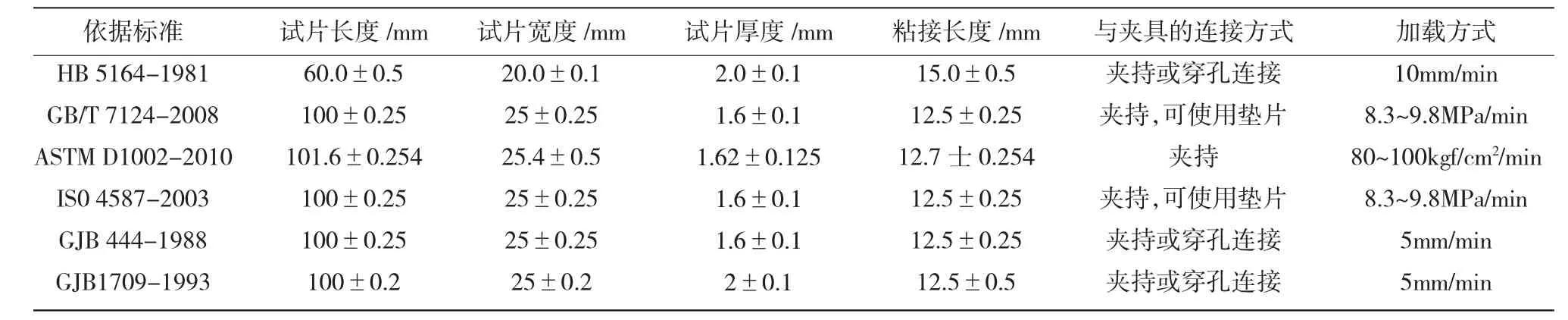

单搭接剪切强度的测试试样在试验时受到的不仅仅是纯剪切力,被粘材料由于受到拉伸应力和胶接界面的剪切应力组合会产生弯矩导致试片变形,从而影响试验结果。而产生这种影响因素除了与胶粘剂及被粘材料材质有关外,还与胶粘剂试样的尺寸与加载方式等因素有关。现将不同方法和标准的单搭接剪切试样的尺寸及速度列表如下。

表1 不同单搭接拉伸剪切强度试验方法和标准的试样尺寸及加载速度要求Table 1 The specimen size and loading speed requirements of different single lap tensile shear strength test methods and standards

1 实验部分

1.1 试验材料与仪器

1.6 mm 和2.0 mm 厚Ly12CZ 铝合金板材;环氧树脂胶膜及配套底胶,黑龙江省科学院石油化学研究院;INSTRON5982 电子万能材料试验机,美国INSTRON 公司;高低温试验箱,台湾高铁仪器设备公司。

1.2 试样的制备

将相应厚度的铝板按各标准规定切割成相应尺寸足够数量的试片,然后按HB/Z 197-91[2]进行表面处理。在规定的时间内在处理好的金属试件表面喷涂5~10μm 的底胶,室温晾置20min 后,置入80℃±3℃的高低温试验箱内20min。然后将已喷涂底胶并烘干后试片表面分别粘贴相应标准规定的粘接面积尺寸的胶膜,粘贴时要注意排除胶膜裹进的气泡,并按产品标准进行固化。

1.3 测试

为方便比较,对相应每个标准的测试都采取楔形夹具夹持的方式与测试仪器连接。注意在上夹具夹持后将仪器的载荷和位移调零,然后打开试样保护后用下夹具夹持试样的下端。然后按表1 中各标准规定的速度分别对各组试样进行测试,获得每个试样的剪切强度,及试样拉伸模量,因GB/T 7124-2008 与IS0 4587-2003 两个标准在本文研究的范围内参数完全相同,所以归为一组进行测试。每组测试10 个试样,以保证每组都能获得5 个以上标准偏差在5%以内的数据,超出的数据判断为无效数据并舍掉,剩下的数据取算术平均值。

2 结果与讨论

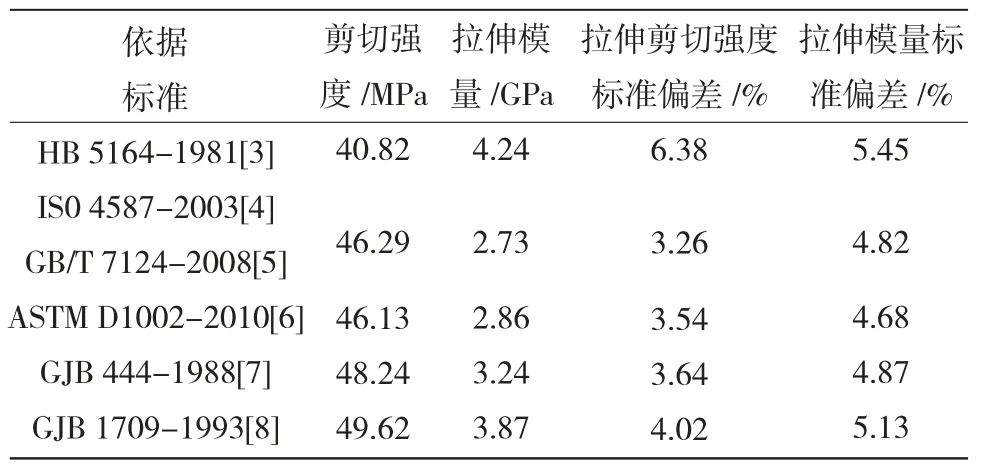

按照各标准测试的结果列表如下。

表2 胶粘剂按不同标准测试的测试结果Table 2 The test results of adhesives tested according to different standards

2.1 试验速度对结果的影响

通过试验发现,在以本文中选用的环氧胶膜做研究对象时,表2 中三个应力加载速度,可通过试验记录里的时间位移曲线转化为位移速度,约为1mm/min。这样对比尺寸接近的IS04587-2003、GB/T7124-2008、ASTM D1002-2010 和GJB 444-1988 几个标准,可以发现,在不同位移加载速度下,随着加载速度的增加,胶粘剂强度和试样拉伸模量都会有所提高,但数据的标准偏差会有所增加。因为加载速度增加,导致外力作用时间变长,会使应力松弛不够充分,所以会得到较高的强度和较低的变形[9],但数据的平行性会降低。

2.2 试片厚度对结果的影响

观察表2,对比按照GJB 444-1988 和GJB 1709-1993 测试得到的结果可以发现,随着被粘试片厚度的增加,被粘试片的杨氏模量相应提高,胶粘剂的拉伸剪切强度和试样的拉伸模量都有所增加,数据的标准偏差会增加。由材料力学研究表明,对同一胶粘剂进行研究时,被粘试片的杨氏模量越高,则试样的屈服强度会越高,这种现象对于较高强度的胶粘剂会更明显。

2.3 试片长度及搭接长度对结果的影响

观察表2,对比按照HB 5164-1981 和GJB 1709-1993 测试得到的结果可以发现,随着试样长度及搭接长度的增加,试样的拉伸剪切强度会有较大提高,但拉伸模量会降低很多,数据的平行性会有所改善。在被粘试片不发生变形的情况下,胶接试样在胶接部分的胶层的内部的应力分布在长度方向一般呈直线形式。但如果所测试的胶粘剂本身模量与被粘试片的模量差别不是很大时,试样就会收到试片拉伸应力和胶接界面上的剪切应力的双重影响而产生弯矩发生变形。在试验过程中可观察到,按照HB 5164-1981 进行试验时,试片会发生较大变形,怀疑会造成部分的胶接顶端剥离,降低了拉伸剪切强度的结果,但拉伸模量的的测试是发生在较大变形前,所以基本不受影响,且由于两夹具间距离较小得到了较高的拉伸模量。另外,随着搭接长度的增加,胶层的应力在搭接两端会有较高的集中,而内部的应力会不断减小,有利于获得较高的拉伸剪切强度结果。另外随着试片长度及搭接长度增加,试样出现的变形程度会降低,可以获得比较平行的数据。

3 结 论

本文对比了国内外主要几个胶粘剂单搭接拉伸剪切强度试验方法(金属对金属)的标准,并采用一种高强度胶膜进行试验,发现随着加载速度和被粘试片厚度的增加,胶粘剂强度和试样拉伸模量都会有所提高,但数据的标准偏差会有所增加。随着试样长度及搭接长度的增加,试样的拉伸剪切强度会有较大提高,但拉伸模量会降低很多,数据的平行性会有所改善。最后,对试验结果进行了讨论。在我们对同一种产品进行研究或检验时,首先应选用更符合产品设计的相应标准,另外应采用同一标准对产品进行试验,以获得试验数据。