一款出口自卸半挂车厢体结构CAE分析

2022-06-10王彦岗

王彦岗,李 会,廖 警

(1.中国重汽集团柳州运力专用汽车有限公司,广西 柳州545000;2.湖南华菱涟源钢铁有限公司,湖南 涟源417100)

自卸半挂车相对普通自卸车在法规总质量下的承载质量更大,正越来越多地应用在工程运输领域。对自卸半挂车厢体来讲,在不同的工作状态下,如果车厢在应力集中区域结构强度较低,就会引起结构断裂;如果车厢刚度较低,就会使得厢体发生变形导致胀厢,甚至会引起整车侧翻或倾覆[1,2]。因此,在对自卸半挂车进行轻量化设计时还要保证其厢体具有较高的强度和刚度。

一款出口U型轻量化自卸半挂车,如图1所示。该自卸半挂车主要运载砂石和煤等介质,其厢体大板厚度分别为底6 mm边4 mm,最大载重60 t。研究在不同工况下,对该车厢体结构进行刚强度CAE有限元仿真分析,并通过相应的结构优化,设计开发出强度更高、耐久性更好,更能满足用户使用需求的产品。

图1 自卸半挂车结构示意图

1 有限元建模

1.1 材料特性参数

自卸半挂车原始结构厢体大板与筋板采用LG700L高强钢,焊缝采用50 kg焊丝,焊缝为间断焊(大约焊100 mm,空150 mm);优化结构厢体大板采用NM450高强耐磨钢,筋板采用LG700L高强钢,并从结构上进行改进。材料性能参数见表1。

表1 材料特性参数

1.2 有限元模型

自卸半挂车的整体仿真有限元模型如图2所示。焊接总体原则:边板、底板、前板、后板与横、竖纵筋骨之间按照间断焊方式处理,焊高大于最小板厚,且对称布置;底板与边板满焊。

图2 有限元模型

1.3 载荷施加

自卸半挂车工作状况很复杂,为了便于对车厢各组成结构进行受力分析,往往采用土力学原理简化计算。在土力学理论中朗肯土压力应用相对广泛,其基本假设为:对挡土墙的要求是垂直且光滑的,对于土平面要求是平整的[3],这也基本接近车厢的实际装载情况。因此,研究采用朗肯法计算货物对自卸半挂车厢体边板、前板、后板的压力,以静水压强计算底板压力。

图3 朗肯土压力理论原理图

2 分析结果

根据自卸半挂车实际运行情况,选取了影响车厢强度和刚度的4个典型工况:颠簸工况、举升工况、转弯工况和扭转工况[4]。

2.1 颠簸工况

将动载荷以静载荷施加的形式作用到底板总成上,以模拟颠簸不平行驶路况货物的冲击过程,底板总成载荷考虑2.5倍的动载系数(一般货车最大动载系数为2.5[5]),其他总成载荷不变。满载颠簸工况下车厢位移云图如图4所示,等效应力云图如图5所示。

图4 车厢边板位移云图

图5 车厢底板等效应力云图

从图4可以看出,整个变形由厢体前后两端向中间逐渐增大,由边板底部向上逐渐增大,最大变形为27.4 mm,位于边板上边框中间位置;从图5可以看出,整体载荷分布相对均衡,但在局部存在应力集中,最大等效应力为393.1 MPa,位于底部边横梁(距离后门的第三根横梁)与纵梁交接处。

2.2 举升工况

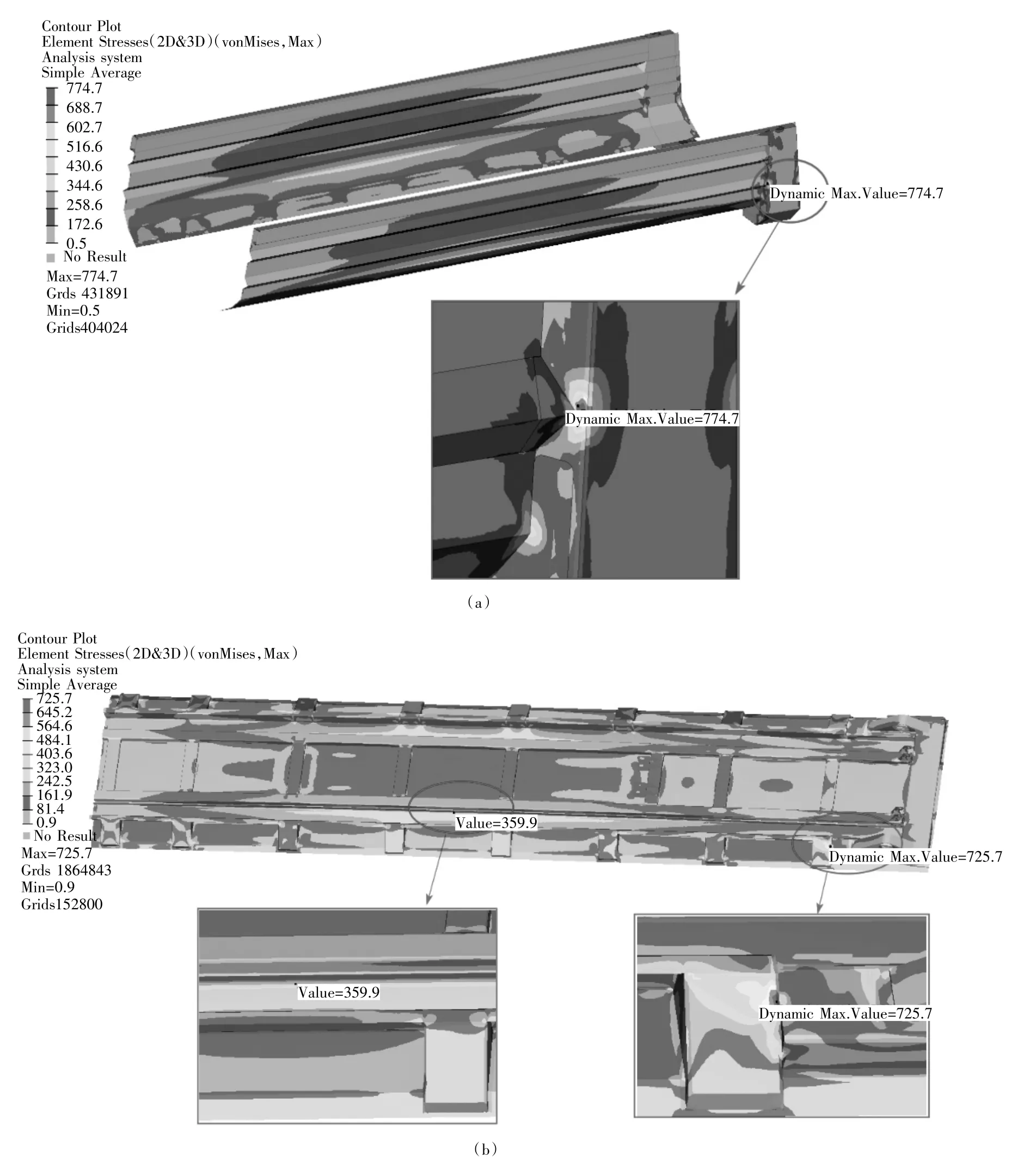

车厢在满载、举起初始时刻的工况,可模拟为车厢与副车架之间角度为1°分离的临界状态。满载举升工况下车厢应力云图如图6所示,等效应力云图如图7所示。

图6 车厢底板位移云图

图7 车厢边板、底板等效应力云图

从图6可以看出,底板变形主要集中在中间部位,由前后两端向中间逐渐增大,车厢最大变形54.4 mm,位于底板中间位置;从图7(a)可以看出,边板存在局部应力集中,最大等效应力747.7 MPa,位于边板中间折弯区域与后立柱交接位置;从图7(b)可以看出,底板左右纵梁中部应力较大,同时也存在局部应力集中,最大等效应力为725.7 MPa,位于底部边横梁(距离后门的第一根横梁)与翻转支座纵梁交接处。

2.3 转弯工况

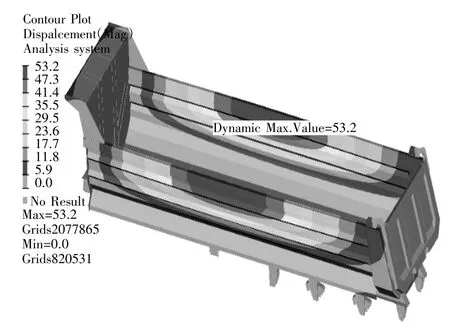

自卸半挂车在转弯时,货物由于离心力作用会挤压边板,作用力的大小和加速度有关,考虑0.5 g的加速度,即对边板施加1.5倍动载荷系数。满载转弯工况下车厢应力云图如图8所示,等效应力云图如图9所示。

从图8可以看出,整个厢体变形也是由前后两端向中间逐渐增大,由边板底部向上逐渐增大,但变形更大,最大变形53.2 mm,位于边板上边框中间位置;从图9可以看出,边板整体受力基本均衡,仅在两条三角筋骨由前后两端向中间稍有增大,但在局部存在应力集中,最大等效应力451.4 MPa,位于边板上边框与前板交接处。

图8 车厢边板位移云图

图9 车厢边板等效应力云图

2.4 扭转工况

自卸半挂车行驶在凹凸不平的道路上,造成车轮悬空或被抬高,导致厢体底板左右纵梁与车架一起受到不对称扭转载荷的作用,假设左后轮与右前轮悬空,其他车轮正常着地,取动载系数为1.5。满载扭转工况下车厢应力云图如图10所示,等效应力云图如图11所示。

从图10可以看出,最大变形为34.6 mm,同样位于边板上边框中间位置;从图11可以看出,底板整体受力均衡,在由两侧纵梁和横梁围成的长方形区域内应力由周边向中间逐渐增大,但在倾翻座周边受力较大,特别是倾翻座圆孔开口的应力集中部位,最大等效应力为392.7 MPa。

图10 车厢边板位移云图

图11 车厢底板等效应力云图

2.5 各工况结构应力、变形及安全系数

LG700L材料屈服强度为708 MPa,安全系数=屈服强度/实际等效应力值。综合以上不同工况下各组件的应力和变形分析,各工况部件最大等效应力及变形见表2。

表2 各工况结构应力、变形及安全系数

从上述分析结果可得:边板刚度不足,无法满足设计准则要求,由于边板变形过大,在举升工况下边板结构局部应力较高,所以后期优化需提高边板刚度。

3 结构优化

3.1 材料替代

车厢轻量化大板材料升级由LG700L更换为NM450,底板、边板厚度分别为6 mm、4 mm,从第2节各工况分析结果和表1材料特性参数可知:在举升工况下底板变形较大、边板总成在转弯工况下变形较大,大板材料升级后,屈服强度由708 MPa增加到1309 MPa,安全系数更高,车厢使用寿命将会延长。减小大板厚度,会降低底板总成、边板总成刚度,导致底板、边板变形增大,为避免边板、底板刚度不足,不建议减小底板、大板厚度。筋板材料不变,还是采用LG700L。

3.2 边板中立柱优化

基于第2节分析结果,车厢边板刚度不足,引起边板中间区域变形过大。优化方案:在边板中间位置增加中立柱;中立柱宽度350 mm,厚度4 mm,高度与后立柱平齐,与底板纵梁交接,删除底板在该位置处原有的边横梁。如图12所示。

图12 边板中立柱修改示意图

3.3 其他结构优化

对第2节中分析车厢结构应力水平较高位置,如边横梁与底板纵梁连接拐角处;边板中间折弯区域与后立柱交接位置等,通过增加应力避让口、内部补强板等结构形式进行局部改进,改善周边受力情况,减少应力集中。如图13所示。

图13 车厢结构应力水平较高位置

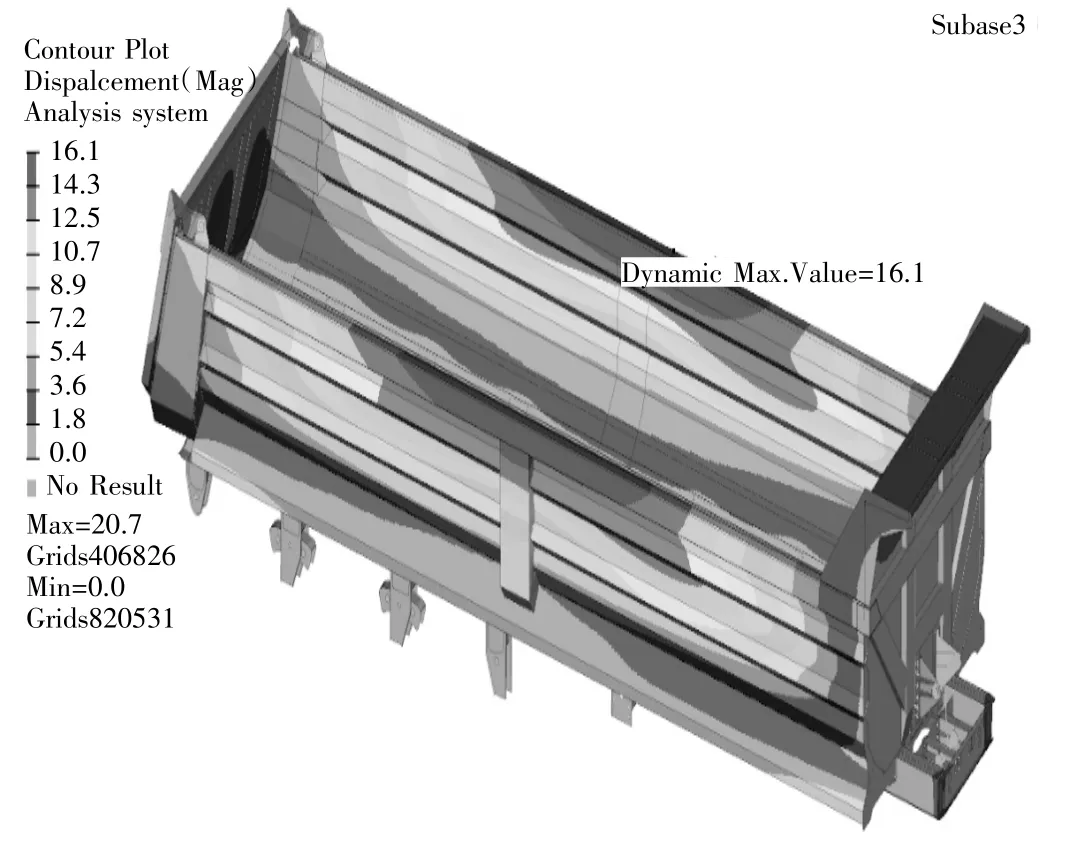

4 优化结果

基于上述改进,对改进后的结构进行分析,优化后颠簸工况边板总成变形云图如图14所示,优化后转弯工况边板总成变形云图如图15所示。结果显示:

图14 优化后颠簸工况边板变形云图

图15 优化后转弯工况边板变形云图

颠簸工况:边板最大变形为14.8 mm,基本达到设计要求。相比原结构边板变形27.4 mm,优化后的结构边板刚度有明显提高,变形减小12.6 mm。

转弯工况:边板最大变形为16.1 mm,基本达到设计要求。相比原结构边板变形53.2 mm,优化后的结构边板刚度有明显提高,变形减小37.1 mm。

从上述分析结果可知:车厢边板增加4 mm厚度的中立柱能够显著提高边板总成刚度,减小边板弹性变形,降低边板胀厢风险,延长边板使用寿命。

5 结束语

通过对一款出口U型轻量化自卸半挂车的厢体结构进行刚强度CAE仿真分析,并对其进行相应的结构优化,得到结论如下:

(1)原车厢边板刚度不足,无法满足设计准则要求。在边板中间位置增加宽度350 mm、厚度4 mm、高度与后立柱平齐的中立柱结构,边板总成刚度基本能满足设计准则要求。

(2)车厢轻量化大板材料升级由LG700L更换为NM450,可以显著提高大板结构安全系数、延长车厢使用寿命。基于底板、边板刚度性能,不建议减薄底板、边板大板厚度。

(3)对车厢结构应力水平较高位置,可通过增加应力避让口、内部补强板等结构形式进行局部改进,改善周边受力情况,减少应力集中。