铝粉燃料连续旋转爆轰发动机工作特性

2022-06-10续晗罗永晨倪晓冬肖博文张锋苏晓杰郑权翁春生

续晗, 罗永晨, 倪晓冬, 肖博文, 张锋, 苏晓杰, 郑权, 翁春生

(南京理工大学 瞬态物理国家重点实验室, 江苏 南京 210094)

0 引言

爆轰发动机作为一种新型发动机,采用释热速率极快的爆轰燃烧方式将燃料的化学能高效转化为动能,形成推力。一方面得益于其较高的热循环效率,另一方面受益于其精简的发动机结构,使得爆轰发动机成为推进领域的研究热点之一[1]。爆轰发动机按照其工作模式可以大致分为以下三类:脉冲爆轰发动机[2]、连续旋转爆轰发动机(RDE)[3]以及斜爆轰发动机[4]。按照其应用方式可以分为火箭式爆轰发动机、冲压式爆轰发动机以及组合式爆轰发动机。上述大量研究都是围绕着气体燃料[5]或者液体燃料开展[6],针对固体燃料的RDE研究则较少。

固体燃料相对于气体和液体燃料而言,有其独特优势:部分固体燃料的能量密度更高,稳定性更好,环境适应性更强,便于存储运输,且原材料取材广泛,价格低廉。另一方面,固体燃料发动机也有着其独特的优势,包括其可靠性更好,结构更加简单等。另外,固体燃料发动机在点火前不需要复杂及耗时较长的燃料装填过程,因此其发射周期更短,响应更快[7]。如果将固体燃料粉末化,形成固体粉末燃料,则将带来更多的燃料优势:粉末燃料随流性较好,方便调节,可实现发动机多次启动及推力可调的能力。由于固体粉末燃料的上述优势,使得其在推进领域得到广泛研究,如粉末的流化输送研究、粉末冲压发动机研究、粉末火箭发动机研究等。然而上述大量研究都围绕着定压燃烧方式开展,少有研究采用爆轰燃烧方式的粉末发动机。如果将爆轰燃烧的循环优势与固体粉末的燃料优势结合起来,形成固体粉末燃料RDE,将为飞行器等带来更高性能且具有独特优势的新型动力技术。

俄罗斯和美国近几年来开展了粉末爆轰发动机的相关研究。Bykovskii等[8-11]通过对煤粉爆轰发动机的实验研究,实现了煤粉/氢气/空气混合物的连续旋转爆轰燃烧,并分析比较了不同煤粉燃料带来的不同粉末爆轰特性。Sajvadori等[12]和Dunn等[13-16]同样实现了煤粉/氢气/空气混合物的连续旋转爆轰燃烧,并且发现煤粉的加入可以拓宽RDE的工作范围。然而上述粉末燃料RDE的研究均基于煤粉为燃料,且均需氢气的加入才能实现连续旋转爆轰燃烧,一旦没有了氢气的加入,爆轰波则会传播失效,这不利于飞行器的工作。

本文以铝粉为燃料、空气为氧化剂,无需借助其他助爆气体,实现了铝粉/空气RDE的正常工作;对铝粉燃料RDE的爆轰特性及推进性能进行了实验性探索,将其与相同发动机结构及相同运转条件下喷注氢气/空气时的爆轰特性及推进性能进行对比分析,得出了铝粉燃料的独特爆轰特性及推进性能。

1 实验装置与测试方法

1.1 实验装置

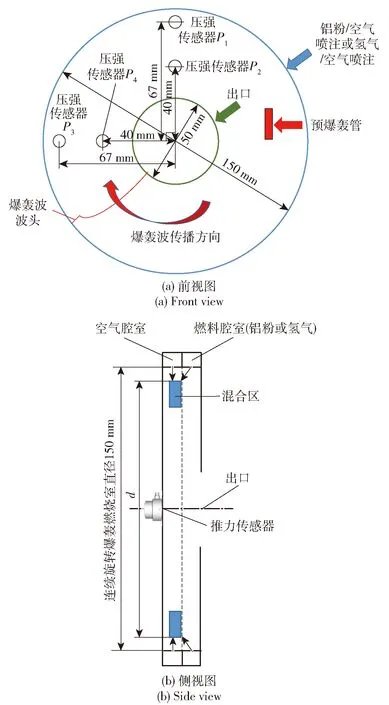

铝粉燃料RDE采用盘式结构,如图1所示。图1(a)中,P1、P2、P3、P4为4个压强传感器,用于监测发动机燃烧室内的爆轰波传播过程。4个传感器两两一组,组间间隔90°方位角,每组的2个传感器径向位置分别为40 mm和67 mm。燃料和空气通过外圆喷入直径为150 mm的发动机燃烧室。为避免回火问题,燃料和空气分别通过空气腔和燃料腔喷入燃烧室内进行混合,喷射方向如图1(b)小箭头所示。图1(b)中,d为预混区直径。因此所形成的混合区域距离外圆壁面有一定距离,爆轰波在混合区域内旋转传播。根据研究燃料不同,可以喷入铝粉/空气,从而实现铝粉/空气RDE的工作;亦可喷入氢气/空气,从而实现氢气/空气RDE的工作。本文对该盘式RDE分别喷注铝粉/空气及氢气/空气进行对比实验研究,从而方便对比相同发动机构型下不同形态燃料的爆轰特性及推进性能。内圆为发动机爆轰产物的出口,直径为50 mm。通过布置在燃烧室一侧的H2/O2预爆轰管点火起爆,形成初始爆轰波。该爆轰波传入发动机盘式燃烧室内,沿燃烧室外圆壁面顺时针方向旋转传播,爆轰产物通过内圆持续不断喷出,从而形成持续推力。

图1 RDE结构示意图Fig.1 Schematic diagram of rotating detonation engine

为方便对比相同发动机结构及相同运转条件下,不同燃料形态所带来的不同爆轰特性及推进性能,实验中对铝粉/空气和氢气/空气的供给均采用1的当量比,空气质量流量均为260 g/s。其中空气质量流量通过音速喷嘴壅塞限流的方式来控制,并在管路中安装流量计用于空气流量的监控;氢气燃料同样采用音速喷嘴壅塞限流方式控制其流量,并在氢气管路中安装流量计用于氢气流量的监控;铝粉采用步进电机驱动活塞的方式供应,通过精确控制活塞位移速度及位移行程来控制铝粉的供给流量和时长。

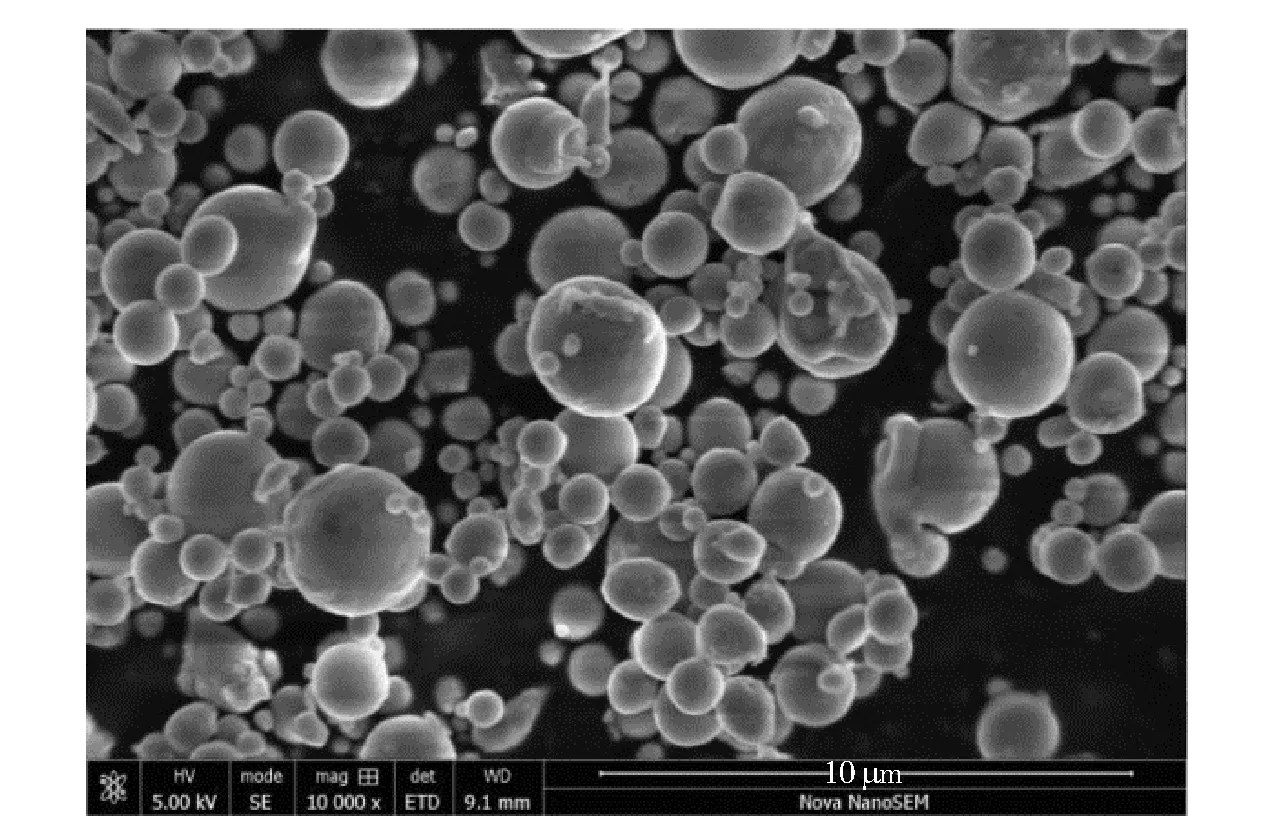

图2 铝粉电镜扫描图Fig.2 SEM photo of the aluminum powder

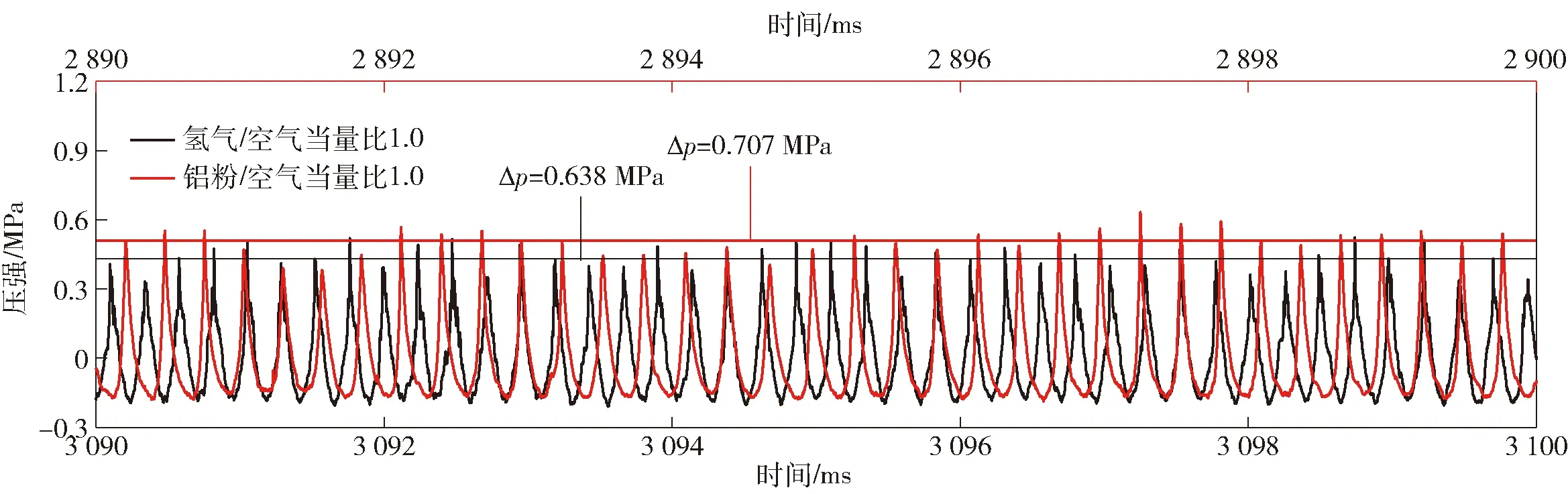

表1 铝粉物理化学性质

1.2 测试方法

发动机燃烧室内的爆轰特性通过布置在燃烧室不同位置处的4个高频压强传感器获得,如图1(a)所示。高频压强传感器型号为美国PCB Piezotronics公司生产的PCB 113B24,其最小分辨率为0.035 kPa,共振频率大于等于500 kHz,上升时间小于1 μs,足以捕捉爆轰波的传播过程。发动机推力通过PCB Piezotronics公司生产的高频推力传感器PCB 208C03采集,该传感器的最小分辨率为0.02 N,量程为2.224 kN,安装在发动机顶部轴线位置(见图1(b)),传感器另一侧与台架固定面接触,该推力传感器最小分辨率为0.02 N。所有测量信号都通过测控系统进行同步采集,采集频率为500 kHz。

2 结果与讨论

图3和图4分别为铝粉/空气及氢气/空气RDE的热试车实验过程。两种发动机的热试车实验都经历了预喷射、点火起爆、持续工作及熄火4个过程。对比图3及图4可以看出,铝粉/空气RDE的预喷射过程伴有大量粉尘云,并且点火起爆后的尾焰更长,亮度更亮。这一现象将在后文讨论中进行分析解释。

图3 铝粉/空气RDE工作过程Fig.3 Working process of Al/Air rotating detonation engine

图4 氢气/空气RDE工作过程Fig.4 Working process of H2/air rotating detonation engine

2.1 爆轰波传播特性分析

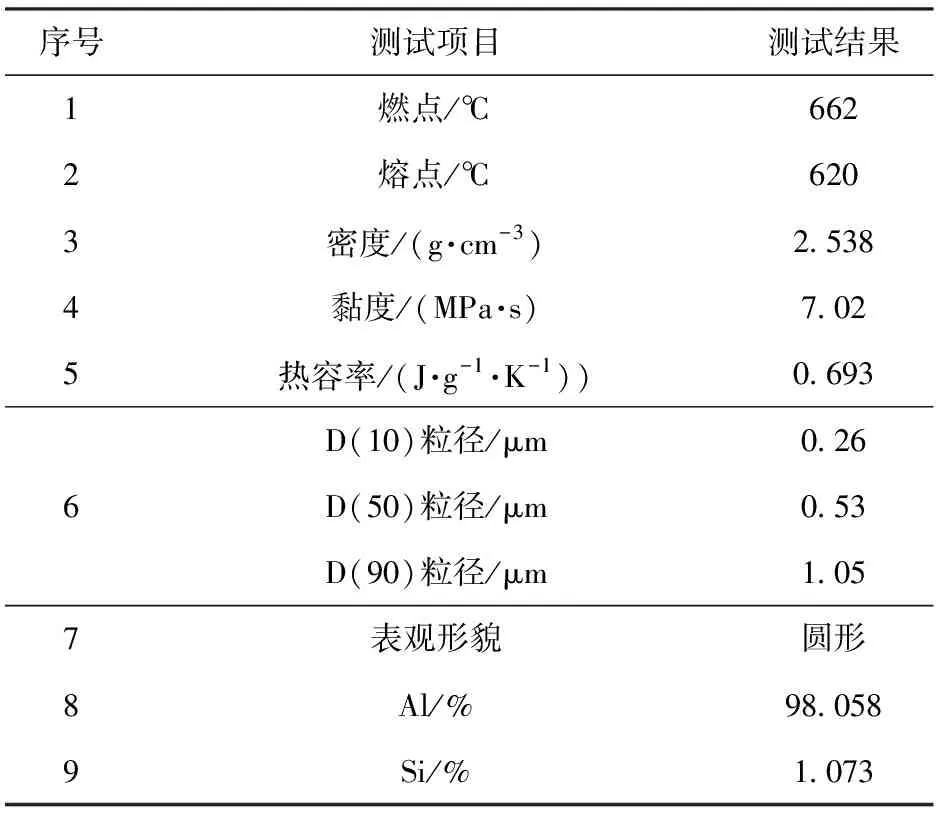

图5为铝粉/空气及氢气/空气RDE燃烧室中的压强振荡曲线。该压强曲线由布置在燃烧室外边缘的压强传感器3测得,具体位置如图1(a)所示。图5中每次压强上升都代表着爆轰波经过一次压强传感器3所在位置,峰值压强则代表着爆轰波的强度。由图5可见,铝粉/空气的峰值压强Δp=0.707 MPa,要略高于氢气/空气的峰值压强Δp=0.638 MPa。值得一提的是,发动机工作时燃烧室静压在0.3 MPa左右。根据铝粉/空气混合物的Chapman-Jouguet(C-J)爆轰理论计算,此压强下铝粉/空气混合物的当量比为1时,铝粉/空气爆轰波峰值压强pd(Al/air)=24.8×p0,p0为初始压强。该C-J理论值被Zhang等[17]通过铝粉爆轰实验验证,误差在10%以内。氢气/空气混合物在此压强下,当量比为1时的C-J爆轰峰值压强为pd(H2/air)=15.9×p0。对于气相爆轰而言,C-J爆轰峰值压强和实验测量值吻合较好[18]。由此可见,在相同初始压强、相同当量比下,铝粉/空气的爆轰峰值压强约是氢气/空气的1.6倍。根据C-J理论公式可知,爆轰峰值压强和混合物热值呈正比,因此铝粉/空气混合物具有更大的爆轰峰值压强是由于铝粉/空气混合物的能量密度更大导致的。

图5 铝粉/空气与氢气/空气RDE中压强振荡曲线(由传感器3采集)Fig.5 Oscillation curves of pressures in Al/air and H2/air RDEs obtained by pressure sensor 3

图6 爆轰波波头、斜激波与传感器之间相互位置示意图Fig.6 Schematic diagram of relative positions among detonation wave,oblique wave and pressure sensors

值得讨论的是,对比本文实验所测得的发动机燃烧室内的峰值压强,无论是铝粉/空气还是氢气/空气,其值都小于上文所提及的C-J理论爆轰峰值压强,其原因分析如下。首先,本文实验采用非预混的方式,氧化剂和还原剂在燃烧室内边预混边参与爆轰燃烧,因此掺混不均匀性会带来爆轰压强值的亏损。其次,本文实验中所得峰值压强是由传感器3所测得的,由于传感器座孔加工干涉问题,使得传感器3所测位置无法贴近燃烧室外壁面。而爆轰波波头的传播比较贴近燃烧室外壁面,因此传感器无法测得爆轰波波头的峰值压强,只能测得爆轰波形成的斜激波压强,如图6所示。斜激波压强相对于爆轰波波头压强要弱许多,因此所测值要比理论C-J爆轰峰值压强低。虽然无法测得爆轰波波头峰值压强,但斜激波的压强是与爆轰波波头压强呈正比的,因此对比斜激波压强也可以从侧面反映爆轰波的强弱。本文实验所测铝粉/空气的峰值压强(Δp=0.707 MPa)略高于氢气/空气的实验结果(Δp=0.638 MPa),与C-J理论值的规律一致,从而进一步说明由于铝粉/空气混合物具有更高的能量密度,因此可以带来更高的爆轰峰值压强,实现更高的增压能力。

值得讨论的第2个问题是,本文实验测的铝粉/空气峰值压强(Δp=0.707 MPa),仅为氢气/空气(Δp=0.638 MPa)的1.1倍(高11%),远小于上文所提C-J理论计算的1.6倍(高56%),其原因分析如下。首先,本文实验所测得的峰值压强是斜激波的峰值压强,虽然斜激波的压强和爆轰波波头峰值压强呈正比,但是并不线性,因此实验所测得的斜激波强度倍数不能完全吻合C-J理论爆轰强度倍数。另一方面,本文实验所用固体燃料为0.53 μm中位径铝粉,而Zhang等[17]验证铝粉/空气C-J理论值的实验用铝粉为100 nm粒径粉末,远小于本文实验用铝粉粒径。根据Zhang等[17]的研究发现,随着铝粉粒径的增大,有越来越多的未燃铝粉出现在爆轰波声速面之后,其后燃所释放的化学能无法用于供给前导激波,因此会存在爆轰波峰值压强亏损,导致实际爆轰峰值压强低于理论C-J爆轰峰值压强。本文实验采用的铝粉粒径范围为0.04~8 μm,其中大颗粒铝粉无法参与爆轰燃烧,这是本文实验所测倍数低于C-J理论倍数的第2个原因。

进一步地,上述机理可以用来解释图3及图4中铝粉/空气和氢气/空气RDE正常工作时尾焰的差异。一方面,由于所用铝粉中位径较大,部分大颗粒铝粉未在爆轰波声速面之前参与爆轰燃烧,而发动机燃烧室长度较短,因此部分大颗粒铝粉在喷出燃烧室后还在持续后燃,形成更长更亮的尾焰。另一方面,铝粉的能量密度较大,化学反应放热更加剧烈,因此尾焰更为明亮。

图7为铝粉/空气及氢气/空气RDE压强曲线的快速傅里叶变换(FFT)分析图。由图7可以看出铝粉/空气RDE的工作频率(f=3.65 kHz)要低于氢气/空气RDE(f=4.09 kHz)。由(1)式可知,在供给当量比都为1下,铝粉/空气的爆轰波传播速度要比氢气/空气的爆轰波传播速度低11%。

vd=f·d·π

(1)

式中:vd为爆轰波的平均传播速度;f为主频。

图7 铝粉/空气与氢气/空气RDE中压强振荡的FFTFig.7 FFT plots of Al/air and the H2/air RDEs

根据铝粉/空气混合物的C-J爆轰理论计算,初始压强0.3 MPa下,铝粉和空气混合物的当量比为1时,铝粉/空气C-J爆轰速度D(Al/air)=1 878.2 m/s。该C-J理论值同样被Zhang等[17]通过铝粉爆轰实验验证,误差在10%以内。氢气/空气混合物在此压强下,当量比为1时的C-J爆轰速度D(H2/air)=1 986.6 m/s。同样,对于气相爆轰而言,C-J爆轰速度和实验测量值吻合地较好[18]。由此可见,铝粉/空气的C-J爆轰压强虽然比氢气/空气的高56%,但是其C-J爆轰速度要比氢气/空气的低5.4%。而本文实验测得的铝粉/空气爆轰速度要比氢气/空气的低11%,这同样是由于所使用的铝粉中位径较大,部分大颗粒铝粉在声速面后进行后燃,存在爆轰速度的亏损,导致其低于理论C-J爆轰速度。换言之,虽然供给当量比为1,但铝粉实际参与爆轰燃烧的当量比是小于1的。综上所述可以推测,对于铝粉燃料RDE,采用粒径更小的铝粉燃料(纳米级),会使更多的铝粉参与爆轰燃烧,实际爆轰当量比就会更加接近供给当量比,进一步提升爆轰压强及爆轰速度,从而提升推进性能。

2.2 爆轰波传播模态分析

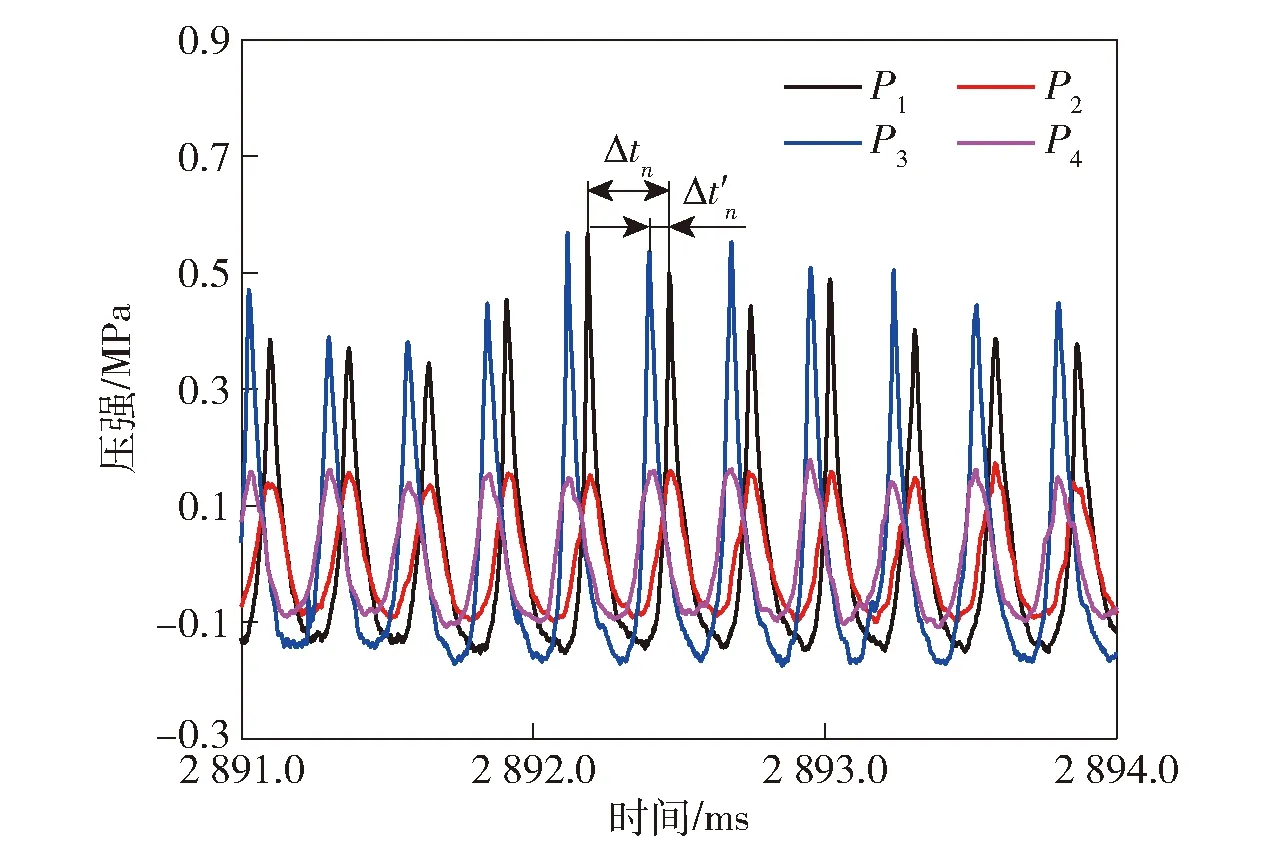

图8和图9分别为铝粉/空气及氢气/空气RDE稳定工作时燃烧室内图1所示不同位置处4个压强传感器所采集到的压强曲线图。由图8和图9可以看出,两种发动机的压强振荡较为规律,起峰顺序为:压强传感器3(压强传感器4)→压强传感器1(压强传感器2),表明爆轰波在两个发动机中的传播都是沿顺时针方向。这是因为预爆轰管中的爆轰波都是沿顺时针方向传入发动机燃烧室的(见图1(a))。由于压强传感器1和2处在同一个方位角上,这两个位置处的起峰时刻基本一致。压强传感器3和4同样如此。爆轰波在发动机中的传播模态可以通过(2)式~(4)式获得:

(2)

(3)

(4)

图8 铝粉/空气RDE中不同位置处压强振荡曲线Fig.8 Pressure profiles in different positions of Al/air RDE

图9 氢气/空气RDE中不同位置处压强振荡曲线Fig.9 Pressure profiles in different positions of H2/air RDE

2.3 发动机推力性能分析

图10为铝粉/空气及氢气/空气RDE的推力曲线,其中的平均推力值通过(5)式得出:

(5)

式中:Ta为发动机的平均推力值;T(t)为随时间变化的推力值;t1为推力达到最大峰值的时刻;t2为停止供应燃料的时刻。

图10 铝粉/空气与氢气/空气RDE的推力曲线Fig.10 Thrust profiles of Al/air and H2/air RDEs

由图10可以看出,在发动机结构一致且均无喷管下,空气流量同为260 g/s,供给当量比同为1下,铝粉/空气RDE的推力要比氢气/空气RDE的推力高35%。这是因为铝粉燃料的体积能量密度(定当量比下单位体积混合物的化学能)更大:在空气流量260 g/s,供给当量比1下,氢气流量为7.5 g/s,铝粉流量为67 g/s。按照氢气热值为140 kJ/g、铝粉热值为30.2 kJ/g来计算,相同供给条件下,氢气的供给能量为7.5 g/s×140 kJ/g=1 050 kJ/s,铝粉的供给能量为67 g/s×30.2 kJ/g=2 023.4 kJ/s。因此铝粉的供给能量接近于氢气的2倍,然而铝粉的推力却只比氢气提高了35%,其原因2.1节中已给出:实验所用铝粉中位径较大,部分大颗粒无法参与爆轰燃烧而参与了后续的爆燃,使得热循环效率下降,因此推力无法等比例增高。

值得注意的是,推力曲线最初上升的35 N是由于燃料/空气预喷射所产生的推力,而后的推力增益才是燃料/空气化学反应热量释放所形成的。

3 结论

本文对铝粉/空气盘式RDE进行了热试车实验,实现了铝粉和纯空气的连续旋转爆轰燃烧并获得了稳定推力,为吸气式粉末燃料RDE奠定了一定的实验和理论基础。通过与供给当量比同为1的氢气/空气盘式RDE热试车实验结果对比,得到以下主要结论:

1) 在发动机结构一致且均无喷管下,空气流量同为260 g/s,供给当量比同为1下,铝粉的体积能量密度接近于氢气的2倍,但铝粉/空气RDE的推力却只比氢气/空气RDE的推力高了35%。这是因为实验所用铝粉的中位径较大,部分大颗粒铝粉无法参与爆轰燃烧,而参与了后续的爆燃,因此热循环效率有所下降。

2) 铝粉/空气的C-J理论爆轰压强比氢气/空气的高56%,而本文实验所测铝粉/空气的峰值压强要比氢气/空气的峰值压强高11%。一方面是由于本文实验所测的峰值压强为爆轰形成的斜激波的压强,与爆轰压强虽然呈正比,但并不线性。另一方面是由于实验所用铝粉中位径较大,部分大颗粒铝粉在声速面后进行后燃,其所释放的化学能无法用于供给前导激波,因此会存在爆轰波峰值压强亏损,导致其低于理论C-J爆轰峰值压强。但即便如此,铝粉/空气的爆轰压强还是要高于氢气/空气。

3) 铝粉/空气的C-J理论爆轰速度要比氢气/空气的低5.4%,而本文实验测得的铝粉/空气爆轰速度要比氢气/空气的低11%,这同样是因为所使用的铝粉中位径较大,所以部分大颗粒铝粉在声速面后进行后燃,存在爆轰速度的亏损,导致其低于理论C-J爆轰速度。

4) 铝粉/空气RDE的工作模态同氢气/空气RDE一样,均为单波模态。

虽然同为粉末燃料,然而铝粉燃料相对于煤粉燃料而言,具有更快的化学反应速率,并且单位体积下铝粉的化学反应放热量要高于煤粉。因此,相对于煤粉燃料,铝粉燃料在前导激波作用后可及时放出足够的热量来支持前导激波的自持传播,因此不需要借助其他助爆气体即可实现铝粉燃料连续旋转爆轰波的传播。而煤粉燃料由于化学反应放热速率较慢,且单位体积内的放热量较低,因此其放热无法支持前导激波的自持传播,需要借助氢气等助爆气体来维持前导激波的传播,这不利于工程应用。

本文实验虽不需借助任何助爆气体,实现了铝粉燃料和纯空气的连续旋转爆轰燃烧,但所采用的铝粉中位径为0.53 μm,粒径依然较大,因此存在部分大颗粒铝粉在声速面后进行后燃,无法参与爆轰燃烧,导致爆轰压强及爆轰速度的亏损。如果采用纳米级铝粉,将会有更多的铝粉参与爆轰燃烧,进一步提升爆轰压强及波速。对于铝粉燃料RDE而言,可进一步缩短燃烧室长度、提升实际热循环效率,从而进一步提升推进性能。