水下油嘴多相节流温降数值模拟及规律研究*

2022-06-10朱军龙李清平姚海元

朱军龙 李清平 秦 蕊 姚海元

(中海油研究总院有限责任公司)

0 引 言

近些年,我国已经相继在深水天然气勘探开发领域取得了重大突破,2014年第一个深水气田荔湾3-1正式投产[1],2021年第一个自营深水气田“深海一号”顺利投产,它们的水下生产系统中均用到了水下油嘴。水下油嘴作为水下生产系统的重要部件,用来调控生产中流体的速度,控制油气井的关断和开启,其流通性和安全性对油气田生产至关重要[2]。在高压低温环境下工作时,天然气流经水下油嘴腔体内节流部位,由于流通面积减小,压力急剧降低,油嘴通道内产生强烈的涡流[3]。在节流效应影响下节流部位温度急剧降低,通道内极易析出凝结的天然气水合物,引起油嘴及其下游管道和设备的冰堵,影响安全生产。

现场案例显示,在众多生产事故中,天然气水合物堵塞是引起事故最主要的因素之一。尤其在深水高压环境下,节流后的压力同样高于陆上设备压力,加之海底低温环境,极易生成天然气水合物。因此节流设备的温降机理和温降规律越来越受到学者关注。

1 水下油嘴节流效应与结构

1.1 水下油嘴节流效应机理

天然气流经油嘴时,流通面积骤缩,腔体内产生强烈的涡流,由于流速很快而无法与外界进行充分换热,造成油嘴下游温度骤降,该过程称为节流效应(又称焦尔-汤姆逊效应,即J-T效应)。节流效应的大小通常用等焓过程中的温度与压力变化之比的极限值表示,其值μj称为绝热节流系数,见式(1)[4]。

(1)

式中:μ为比热力能,J/kg;cp为比定压热容,J/(kg·K);T为气体的热力学温度,℃;p为压力,Pa;V为比体积,m3/kg。

μj由热力学能和流动功决定,随压力、温度的变化而变化。当节流后温度降低时,μj>0,产生节流冷效应;当节流后温度升高时,μj<0,产生节流热效应。对于理想气体,节流前后温度不变,μj=0,产生零效应。天然气流经油嘴节流后压力减小,分子间距增大,必须通过吸收热量来克服分子间吸引力。摩擦和分子间位能增加,产生节流冷效应,造成下游气体温度降低。

高压气体节流形成天然气水合物,给生产安全会带来诸多问题:①天然气节流引起的温降效应,会使得天然气在高压低温的管道中遇水凝结,生成水合物而堵塞管道;②水合物堵塞后油嘴通道更小,形成节流效应恶性循环,油嘴前端压力不断升高,高压会威胁管线和井口装置的安全,缩短其寿命;③调节水下油嘴会对气井产生有害激励,高压气流经过水下油嘴时,由于节流和界面变化,可能会引起设备振动[5]。国外学者对井下节流做了大量理论研究[6-14],天然气水下节流机理目前已经比较清晰,针对不同工况的研究仍在持续。

水下节流工艺将油嘴置于流通段适当位置以实现管线的节流压降,只有当节流后气流的温度高于节流后压力条件下水合物形成的初始温度,管线内才不至于引起天然气水合物堵塞,从而使得地面管线压力和产气量得到控制,保障正常生产运行。

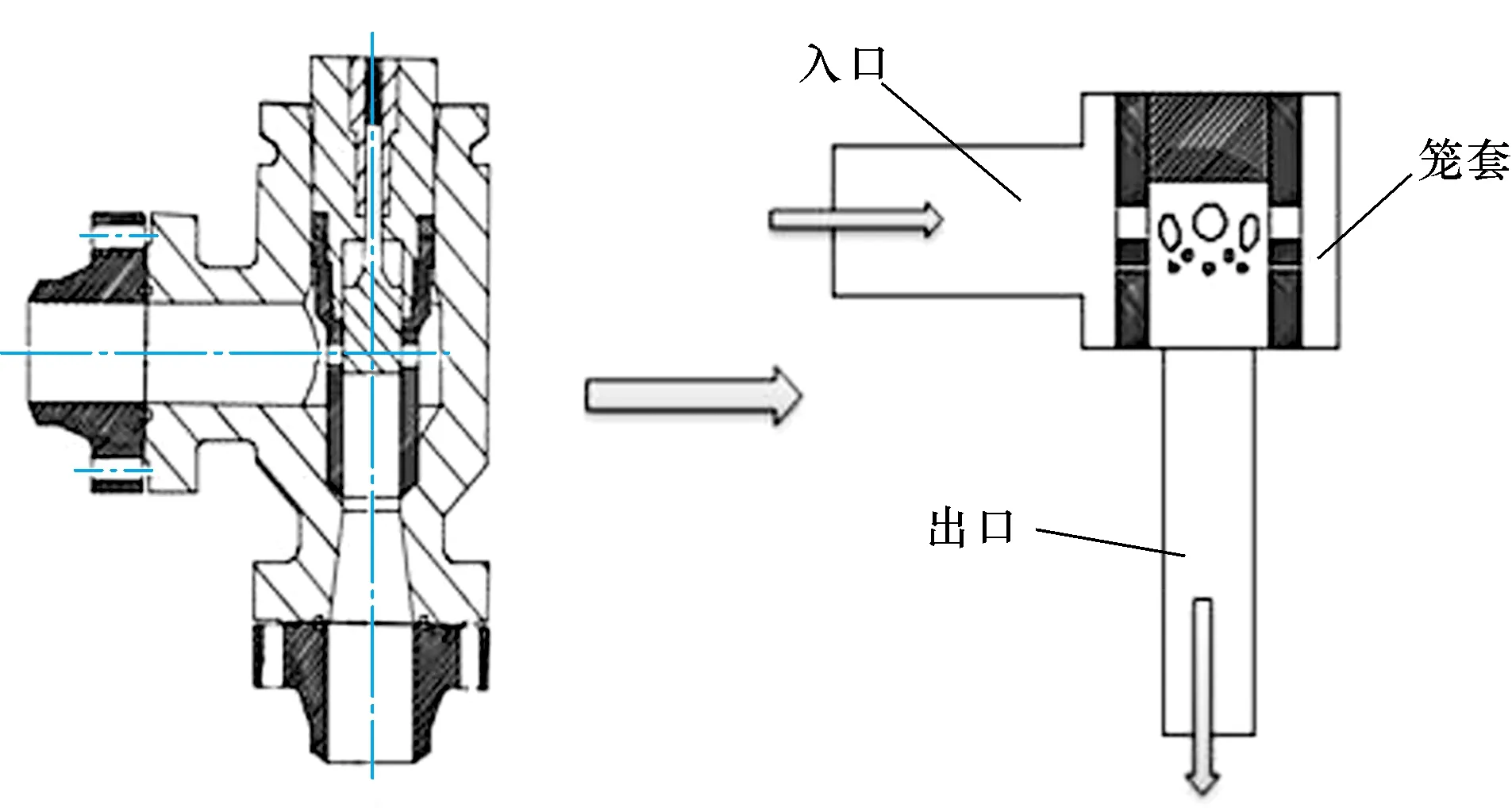

1.2 水下油嘴结构与节流模型

水下油嘴结构众多,从固定式到如今广泛使用的可调式,功能逐渐丰富,智能化程度也大大提高。本文以水下常用的笼套式油嘴为研究对象。水下油嘴内部结构如图1所示,作为一个流动控制单位,它主要依靠改变节流孔的数量和面积控制流体的流量,进而控制压力和速度等[2]。

图1 水下油嘴内部结构图Fig.1 Structure of choke valve

图2为油嘴及流体域结构。图2中,左图为将油嘴和流量控制机构视作一个整体的结构图。由于油嘴内部笼套结构节流孔布置多,直接采用ICEM建模会比较复杂,所以采用SolidWorks建立流体域作为计算模型,将该模型保存为x_t格式导入ICEM进行网格划分和边界定义。

图2 油嘴及流体域结构Fig.2 Structure of choke and fluid domain

2 节流数值模拟

2.1 模拟工况

水下油嘴的设计工况基于1 500 m水深、-29~121 ℃温度范围和69 MPa压力等级。实际工作中入口压力约为35 MPa,出口压力为10 MPa,入口直径为139.7 mm(5in),设计寿命为20 a。设置油嘴降压输送的常规流态来模拟生产实际中油嘴的压力和温度分布与规律。

2.2 模型建立

采用ICEM CFD进行网格划分,最后将模型保存为Fluent格式导入计算。模型采用四面体网格,对弯管和节流孔处的网格进行局部加密处理。为了更精确地模拟流场在壁面边界层的效应,同时保证各表面之间网格衔接良好,不出现畸形网格,对模型表面划分棱柱网格层,层数为3,能得到较高质量的网格以提高计算精度。网格模型如图3所示。

图3 油嘴网格模型Fig.3 Mesh model of choke

2.3 边界条件

压力入口边界:入口压力p1=35 MPa,温度T1=277 K;压力出口边界:出口压力p2=10 MPa,温度T2=230 K;壁面:采用无滑移壁面边界,设定壁面为绝热条件,设置热通量和各种流动参数为0。

为了便于研究,在水下油嘴的分析中,对嘴内实际流动问题做出一些假设,使之简化,以得到相应物理模型。假设条件如下:

(1)油嘴内流体流动满足连续介质模型,即流体由连续分布的流体质点所形成;

(2)由于气体密度变化较大,将甲烷视为可压缩气体;

(3)在实际流动中,节流嘴内的流动应是不稳定流,但是由于不稳定流问题的复杂性以及实际工程问题中不稳定流的运动要素接近于稳定流,所以在研究中假设为稳定流动;

(4)假设整个流动没有泄漏,满足质量守恒定律;

(5)假设油嘴内的流体速度很快,来不及热交换,整个过程为绝热工况。

3 节流模拟结果分析

先建立单相甲烷的节流模型,模拟理想状态下单一气体的节流效应,得到节流后的气体压力和温度场分布,再采用VOF模型,建立甲烷-水的两相流模型,得到两相流节流后的压力和温度场分布,比较两者的形成机理和演变规律。

3.1 单相气体

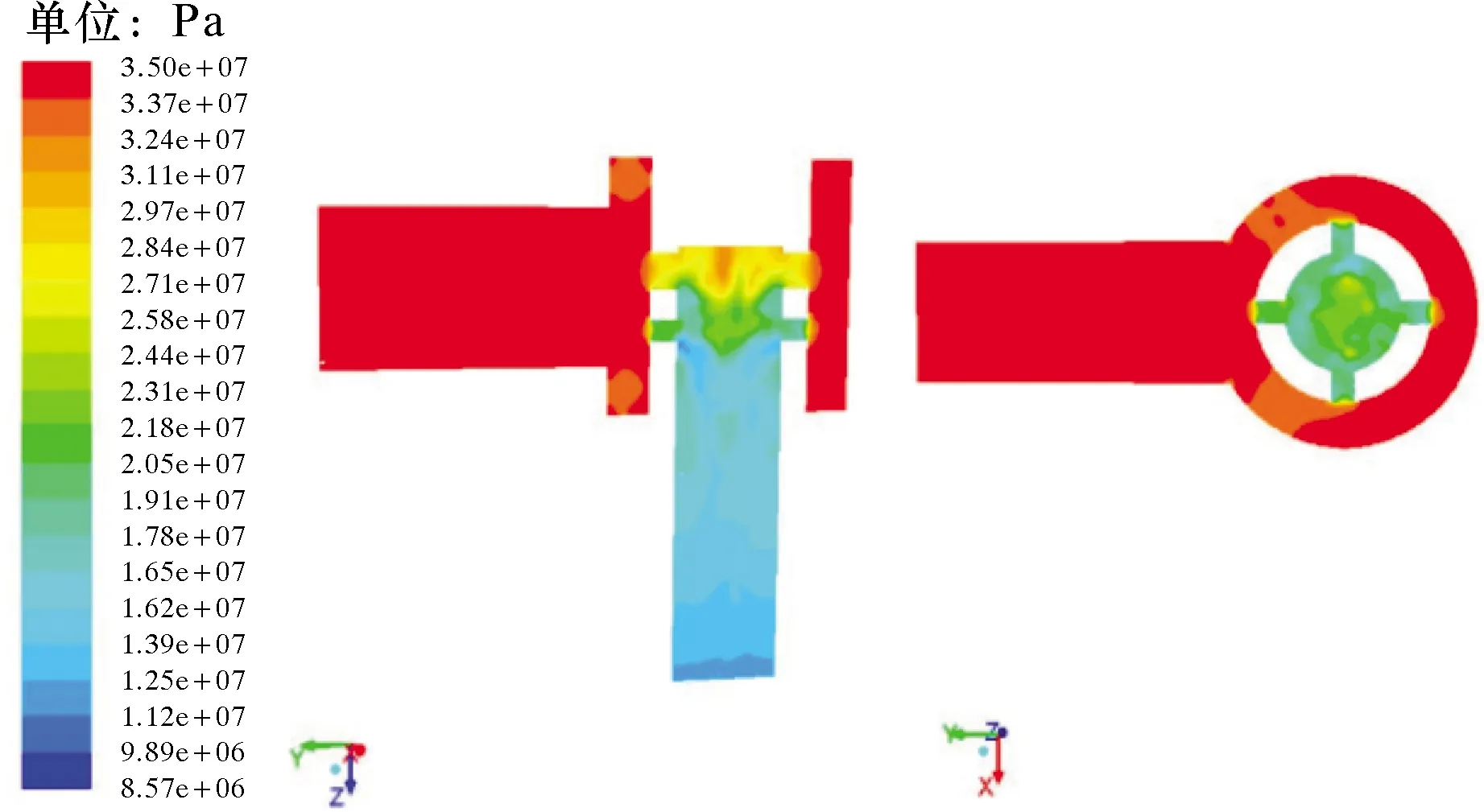

输入2.3节提到的边界条件,模拟结果如图4~图7所示。

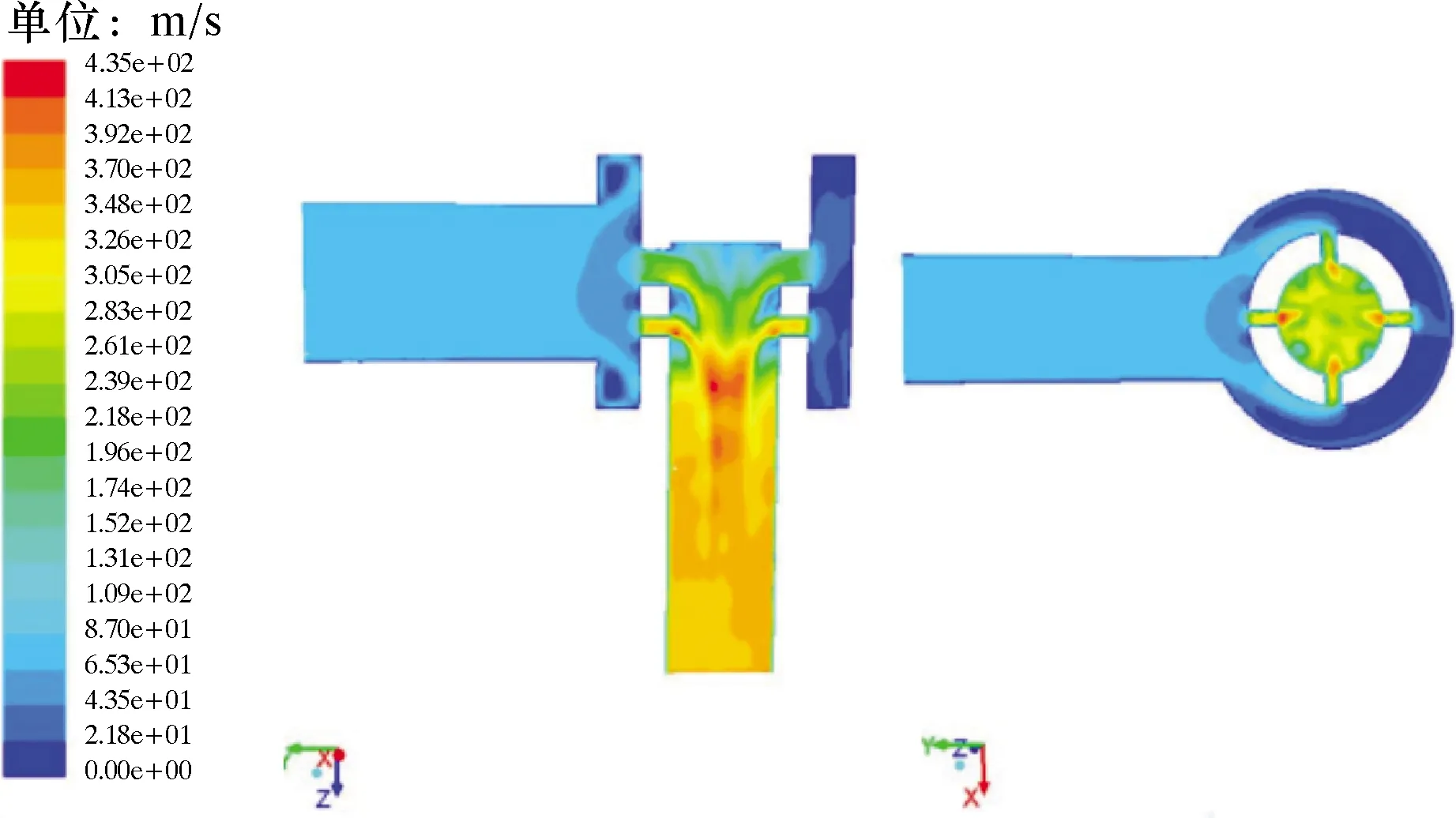

模拟结果显示:气体速度在节流孔前后有较大差异。油嘴上游管段流速保持恒定,当气体进入节流前的腔体内部时,左侧腔体的气体出现了回流并且流速大于右侧腔体的流速,这是气体受到入口端笼套壁面的阻挡而导致速度大小和方向都发生了改变。进入节流孔时速度急剧增加,最高速度达到488 m/s,这是节流前后的巨大压差导致。节流孔高速气体流入下游管段,汇合点的速度甚至高于节流孔的速度。在节流孔下游,由于高速流体以抛物线射出,拐角处流速明显低于其他地方,流速在出口管段的下游趋于平稳。

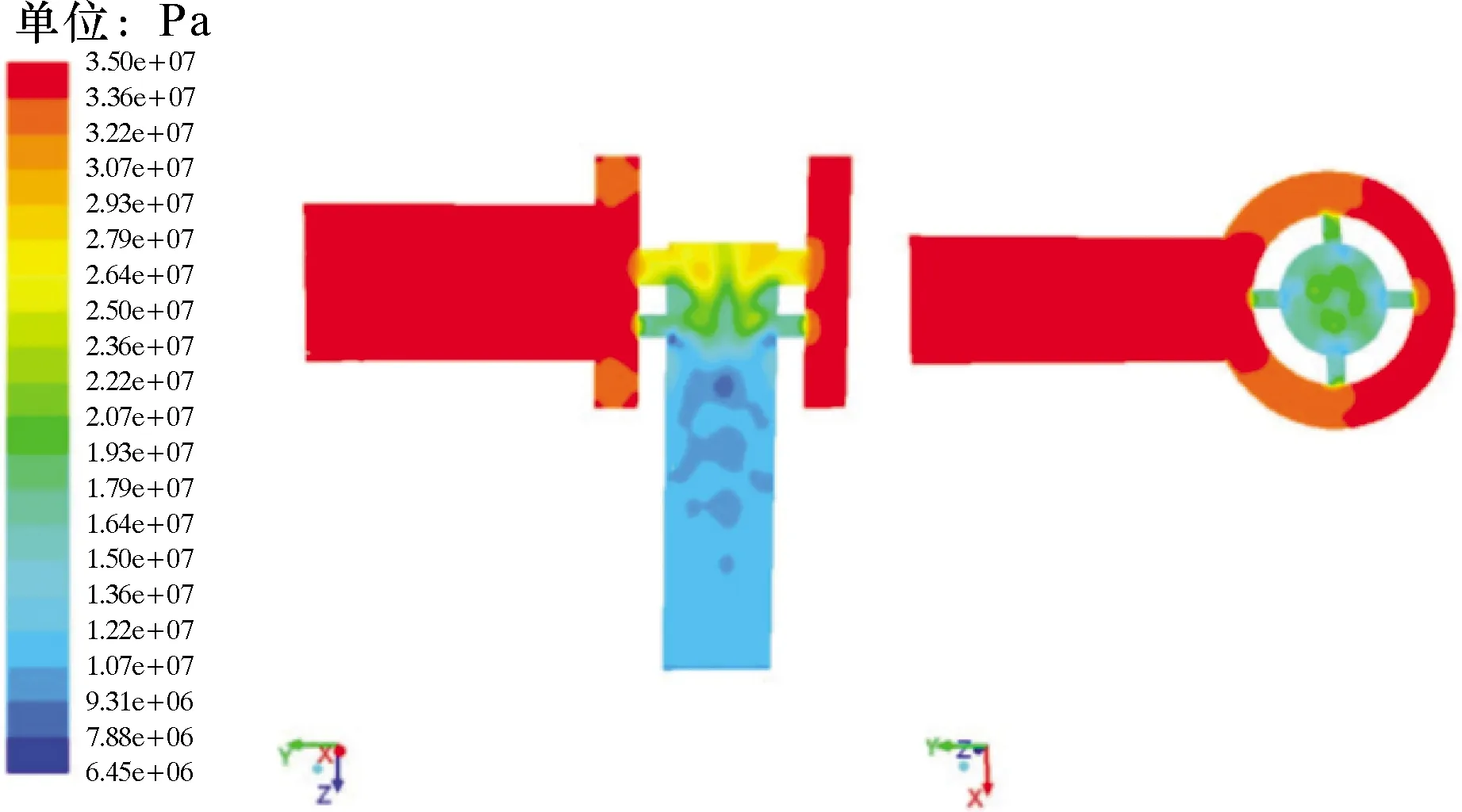

油嘴入口端和腔体内压力恒定且维持入口压力,靠近入口的腔体上下两个端面回流造成的区域压力减小,节流孔内压力急剧下降。出口管段的顶端压力却有所回升,这是节流孔内的高速流体在出

图4 单相甲烷速度分布云图Fig.4 Cloud chart of velocity distribution of single-phase methane

图5 单相甲烷压力分布云图Fig.5 Cloud chart of pressure distribution of single-phase methane

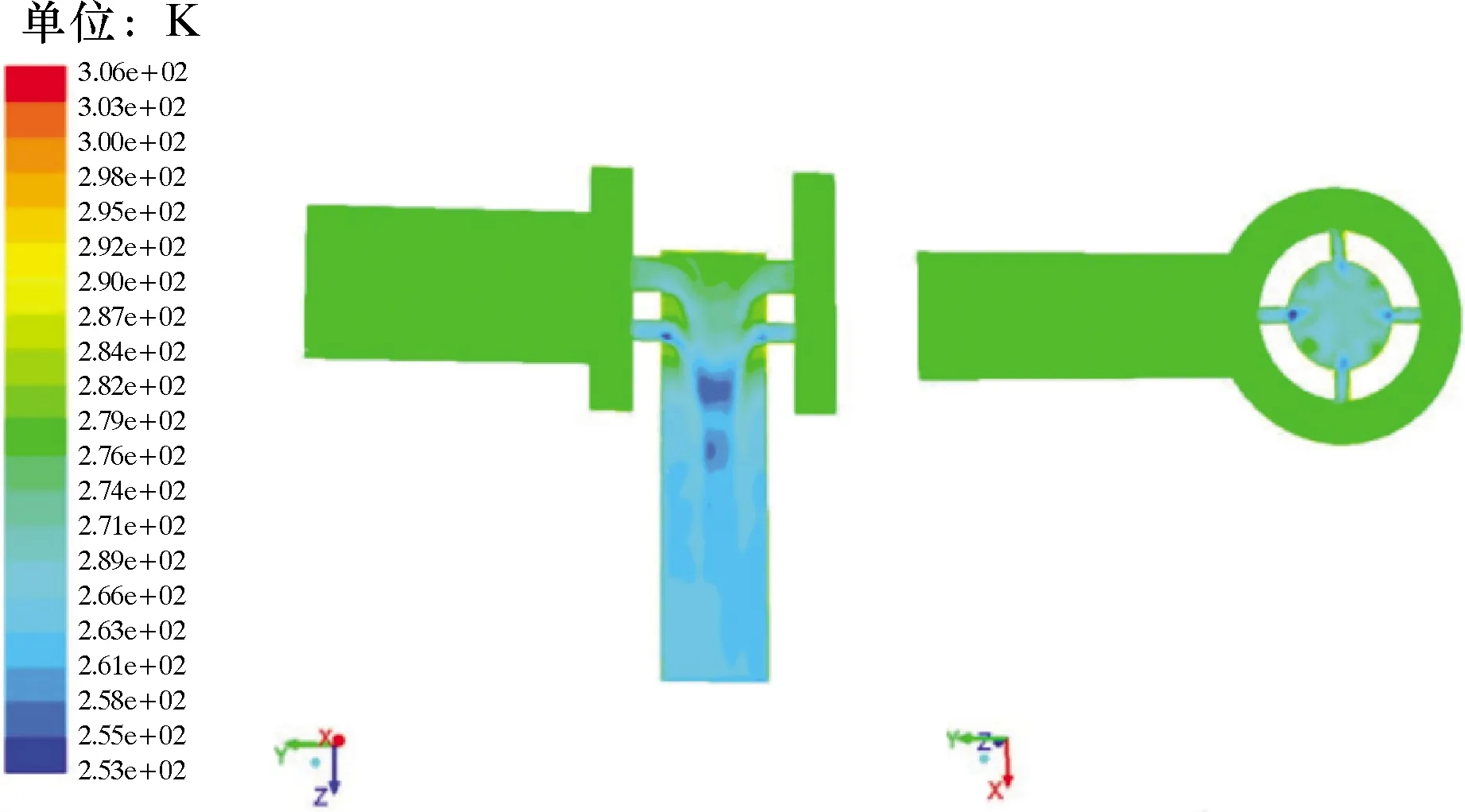

图6 单相甲烷温度分布云图Fig.6 Cloud chart of temperature distribution of single-phase methane

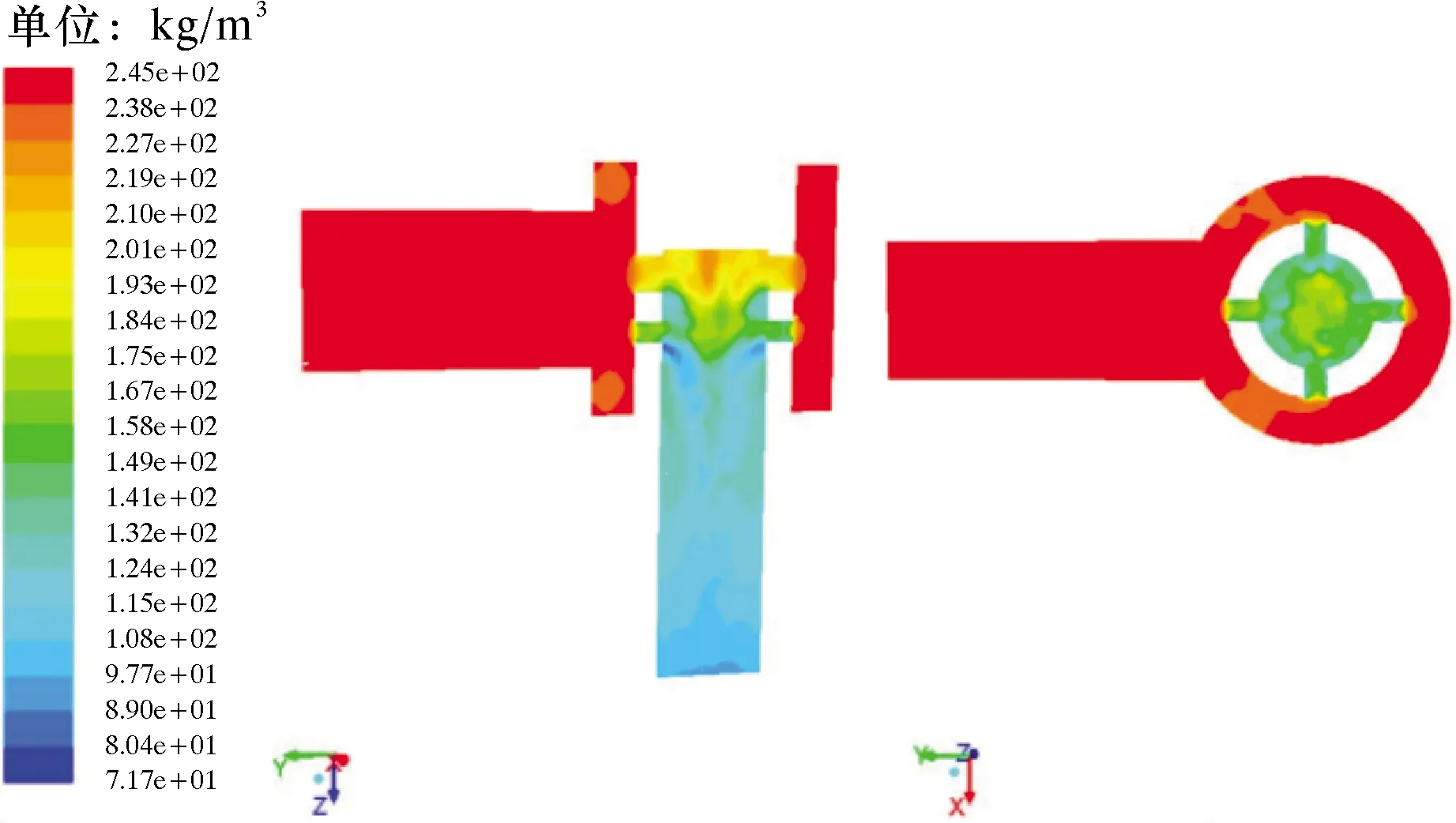

图7 单相甲烷密度分布云图Fig.7 Cloud chart of pressure distribution of single-phase methane

口处发生碰撞,导致顶端有流速较低的区域,这个区域压力高于节流孔内压力,但是随着流体进入,下游管段流速减小且保持稳定。

气体温度在进入节流孔后开始急剧下降,最低温度出现在节流孔出口处,仅有225 K,最大温降出现在节流孔处,达到53 K。这是节流后比容升高,分子间距增大,导致分子内位能升高,气体温度降低。在油嘴出口管段温度有所回升,这是由于下游管径变大,气体膨胀,气体微团互相摩擦,把一部分机械能转变成了热能。

密度受到压力的影响,所以分布规律与压力相似,入口端高压之下,气体密度达到245 kg/m3,下游膨胀后密度趋于100 kg/m3,密度和速度成反比。

3.2 气液两相流

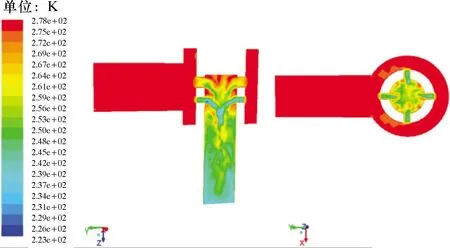

采用VOF模型,设置气液比为8∶2,压力和温度与2.3节边界条件一致,得到结果如图8~图12所示。

油嘴气液两相流的速度分布规律与单相甲烷气体节流后的规律相似,区别在于每个区域对应的速度值明显减小,最高速度降低至435 m/s。这是由于气液混合后,气体需要携带液体,动能被削弱,流场速度降低。

图8 气液两相速度分布云图Fig.8 Cloud chart of velocity distribution of gas-liquid two-phase

图9 气液两相压力分布云图Fig.9 Cloud chart of pressure distribution of gas-liquid two-phase

图10 气液两相温度分布云图Fig.10 Cloud chart of temperature distribution of gas-liquid two-phase

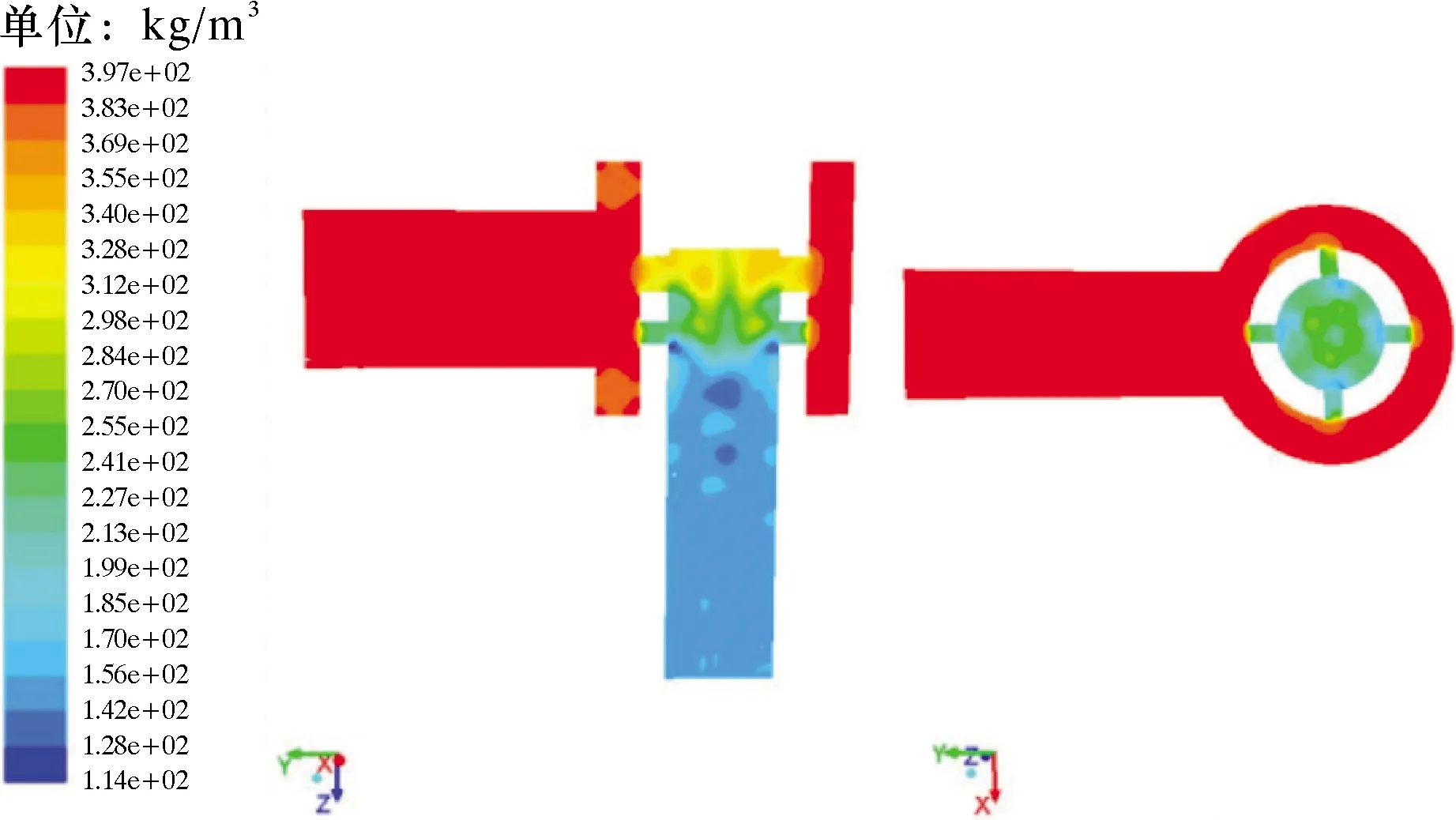

图11 气液两相密度分布云图Fig.11 Cloud chart of density distribution of gas-liquid two-phase

图12 气液两相体积分数分布云图Fig.12 Cloud chart of volume fraction distribution of gas-liquid two-phase

油嘴气液两相流的压力对应区域的压力均小于单相甲烷气体节流后的压力。主要由于液体的存在,气体的压缩空间变小,压力变小,节流孔末端最小压力降低至6.4×106Pa。

油嘴气液两相流的温度分布规律和单相甲烷节流后规律相似,但是数值发生了很大变化,节流孔和下游管段的最低温度为252 K,较单相上升了27 K,这是由于水的比热容远大于甲烷,温度降低时散热量更大。

由于水的不可压缩性,油嘴气液两相流混合密度均大于对应区域的单相甲烷密度,最大密度达到397 kg/m3。整体上,油嘴节流前密度大,节流后由于气体膨胀,密度减小。

气液两相流在节流前基本保持稳定的比例,进入节流孔开始,由于气相体积膨胀导致体积分数增加,最大值达到0.94,而液相体积分数减小,最小值为0.06。

3.3 结果对比及能量机理分析

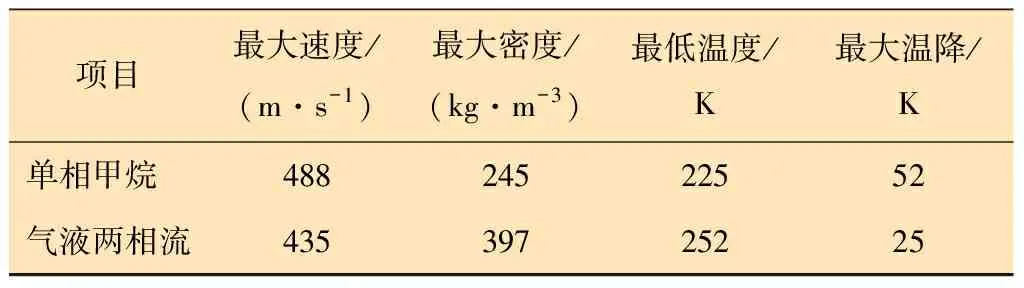

单相甲烷、气液两相流节流后数据对比如表1所示。

表1 两种组分的节流数据对比Table 1 Comparison of throttling data of three components

水下油嘴的节流是一个流体突变的过程,流体进入节流孔时为体积压缩流动,流出节流孔时为突然释放的流动。流体进入节流孔时,受到壁面阻挡,速度和方向都会发生改变。碰撞过程会产生能量损失,流体在腔体内会形成回流和漩涡,并不会立即充满节流孔,而是不断填充和混合,速度和方向重新调整。这两个过程存在很严重的撞击和摩擦,既存在于流体之间,又存在于流体和壁面之间。突变过程中存在一部分机械能的转化,温度的变化由能量转化造成。

4 流动与结构参数对节流温降的影响规律

天然气水合物的生成主要取决于压力和温度,当压力确定后,温度成为决定水合物生成与否的关键因素。因此准确掌握不同工况下油嘴的温压值和分布规律,对保障流动安全和预防水合物生成具有重要意义。不同工况下的油嘴节流温降规律也可以为油嘴的改进和安全使用提供参考。

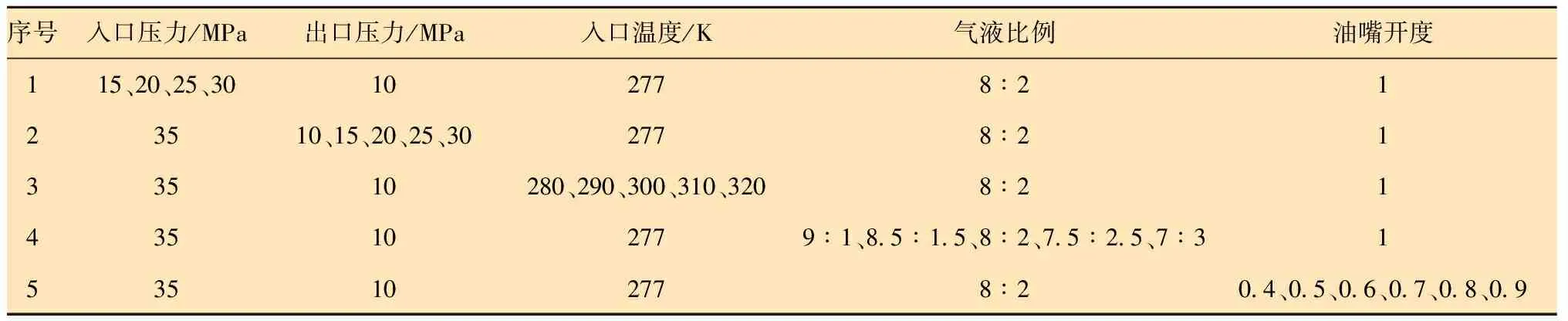

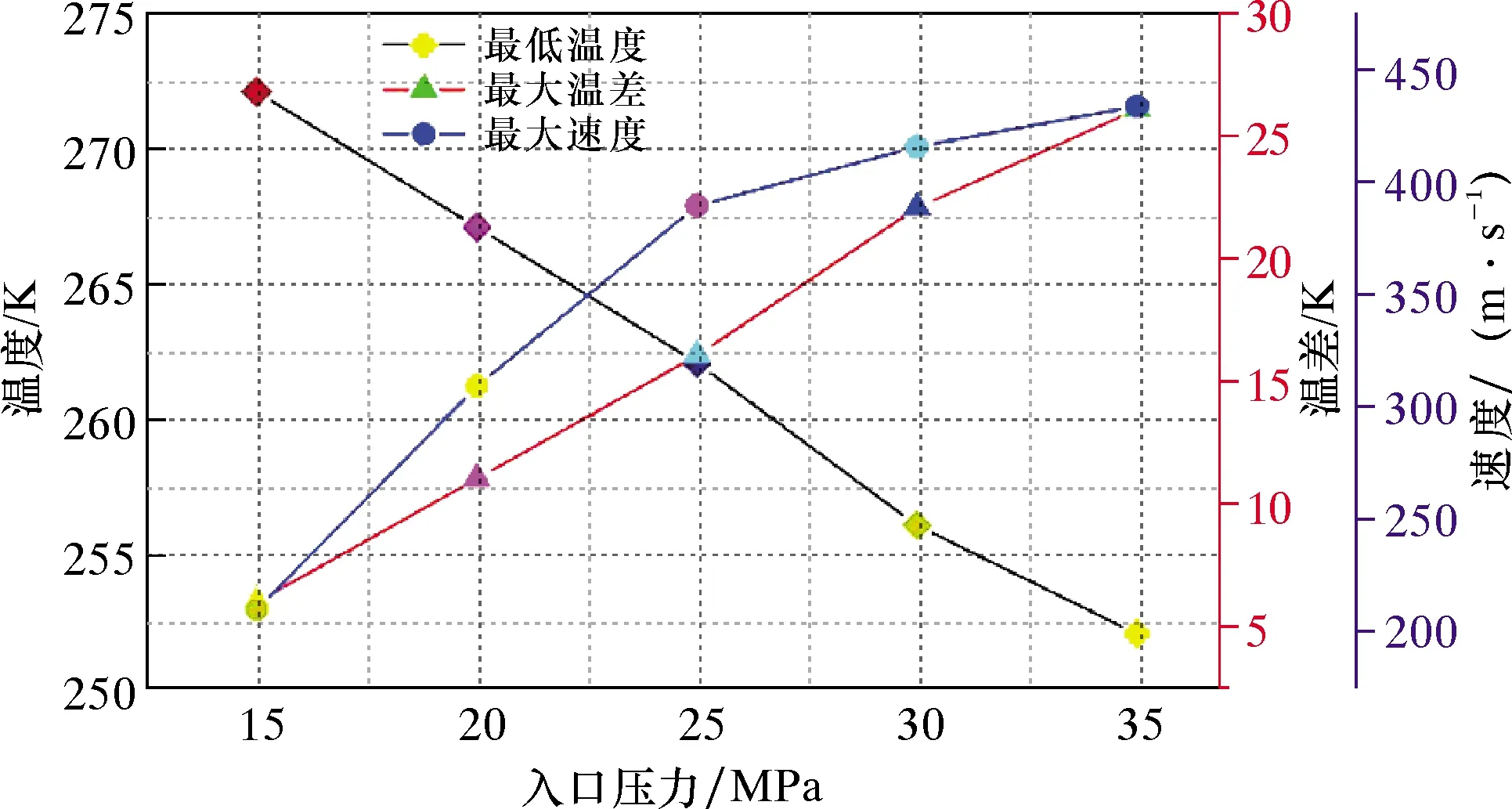

影响油嘴节流效应的因素有流动参数和结构参数。本节对流动参数的分析主要从入口压力、出口压力(压降)、入口温度和气液相占比几个方面展开,结构参数主要用于研究油嘴的开度。参数改变见表2,计算结果如图13~图17所示。

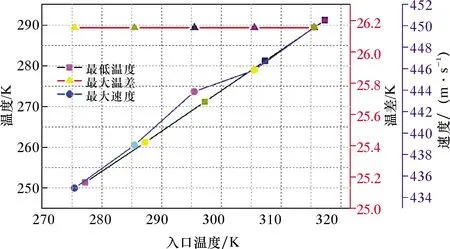

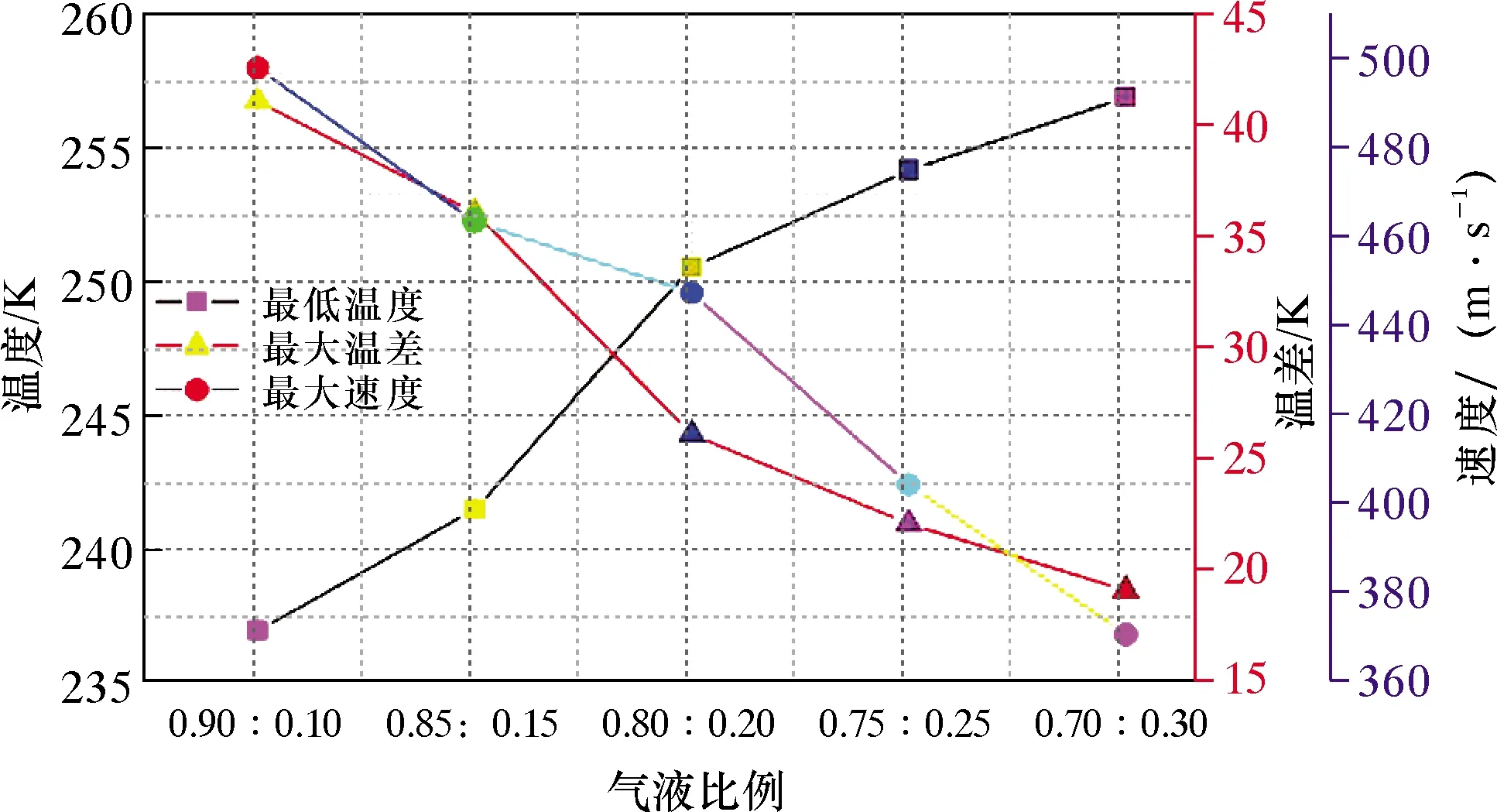

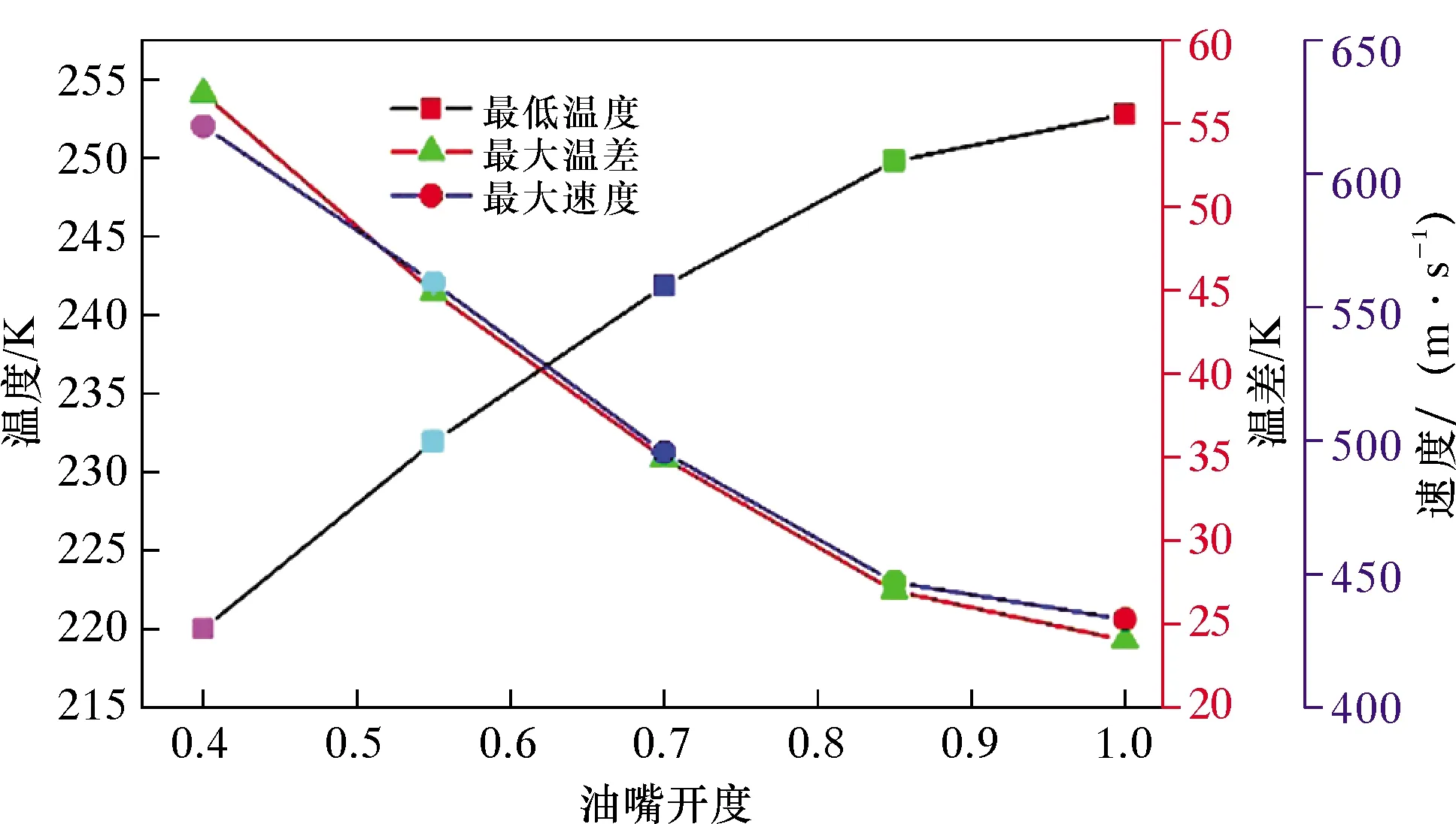

由图13可知,最低温度随着入口压力的增大呈线性降低,最大温差、最大速度随着入口压力的增大呈线性增大。由图14可知,最低温度随着入口温度的增大呈线性升高,最大温差基本保持不变,最大速度随着入口温度的增大而增大。由图15可知,最低温度随着入口压力的增大呈线性降低,最大温差、最大速度随着入口压力的增大呈线性增大。由图16可知,最低温度随着液相比例的增大而增大,最大温差、最大速度随液相比例的增大而减小。由图17可知,最低温度随着开度的减小而减小,且温降幅度随着开度的减小而增大,最大温差、最大速度随开度的减小而增大。

表2 改变油嘴流动参数和结构参数对应的计算工况Table 2 Calculation conditions corresponding to different choke flowing parameters and structural parameters

图13 不同入口压力下的油嘴流场规律Fig.13 Choke fluid field with different inlet pressures

图14 不同出口压力下的油嘴流场规律Fig.14 Choke fluid field with different outlet pressures

图15 不同入口温度下的油嘴流场规律Fig.15 Choke fluid field with different inlet temperatures

图16 不同气液比例下的油嘴流场规律Fig.16 Choke fluid field with different gas-liquid ratios

图17 不同开度下的油嘴流场规律Fig.17 Choke fluid field with different choke openings

5 结论及认识

(1)水下油嘴生产时在节流效应的影响下下游温度急剧下降,温度下降至足够低时会在管道析出水合物而造成堵塞,影响安全生产的同时也会对设备造成损坏,堵塞会导致前后压差越来越大,形成冰堵,而冰堵将进一步加剧压差增大,形成恶性循环并使设备剧烈振动。

(2)模拟显示,单相甲烷气体在节流后温度会降低至225 K(-48 ℃),主要是因为气体的膨胀和摩擦,形成能量转换导致温降。气液两相流的节流段温压场规律与单相基本一致,但是由于水的比热容远大于甲烷,温度降低时放热多,温降相对小,但最低温度也可达到252 K(-21 ℃)。在生产中,根据液体情况控制压力和温度在水合物形成线以上就可避免冰堵。

(3)不同的入口和出口压力对应压差的大小不同,压差越大节流效应越明显,但液相比例增大会缓解节流效应;油嘴开度会间接影响到压差,因此作业时不宜采用太小开度。