飞秒激光加工镍基高温合金叶片气膜孔的试验研究

2022-06-09何雪莉马国庆

何雪莉,马国庆,肖 强

(1.陕西师范大学计算机科学学院,陕西 西安 710119;2.西安工业大学机电工程学院,陕西 西安 710021)

1 引 言

气膜冷却技术是保证航空发动机在极端高温环境下稳定高效运行的重要技术,实现该技术的前提条件就是在叶片上加工出符合要求的气膜孔。随着对航空发动机性能要求的逐渐提高,气膜孔的加工工艺也在不断升级。现阶段可以用来加工叶片气膜孔的加工方法有很多,但是都存在加工出的气膜孔精度不高、表面质量差、加工成本高昂等缺点[1-4]。

飞秒激光加工技术作为目前先进的精密加工技术之一,其具有两个显著的优势:热影响区极小和可实现亚微米级精密加工。飞秒激光具有超短的脉冲时间,可以在数百飞秒乃至数十飞秒内将高达百万亿瓦的激光峰值功率集中在加工区域,热量还未来得及扩散材料就已经被去除。这种近似于“冷”加工的加工方法拥有其他加工方法不具备的效果,因此将飞秒激光加工技术应用于镍基高温合金气膜孔的精密加工,具有实用研究价值[5-6]。

2 飞秒激光加工叶片气膜孔机理

普通长脉冲激光在加工金属时是激光能量辐照在材料表面产生大量热,依靠熔化和气化去除材料,而飞秒激光具有超短的脉冲宽度和超高的峰值能量,这使得其与金属材料的相互作用机不同于普通长脉冲激光,但这个过程遵循的原则是不变的,即受到激光辐照区域内的材料吸收激光能量导致原子、分子摆脱结合能,导致材料被去除。

飞秒激光与金属材料的作用过程按照时间发生顺序可以分为自由电子吸收激光能量、电子-声子能量耦合与驰豫和材料的去除。当激光照射在金属材料表面时,由于金属内电子的比热容较小和剧烈的逆韧致辐射,电子在极短的时间内吸收了大量激光能量,电子温度瞬间升高,并且通过电子之间相互碰撞,出现费米-狄拉克分布。此时,由于自由电子所具有的温度远高于晶格所具有的温度,通过和热电子碰撞获取热量的方式晶格的温度逐渐上升,最终达到热平衡状态。达到热平衡状态所需要的碰撞时间主要由电子-声子碰撞驰豫时间决定。当能量分布达到热平衡时,电子漂移和晶格与晶格耦合使得热量开始向周围传递。不同时间,激光与材料的作用过程不同,以热平衡时间为界,飞秒激光烧烛过程可分为非热熔过程和热熔过程如图1所示。

图1 不同时间激光与材料作用过程图Fig.1 Process diagram of laser-material interaction in different time

当激光的脉宽大于10-12s时,材料的温度达到一定程度时,材料表面开始熔化、气化等,实现材料的去除。当激光的脉宽达到飞秒量级时,整个激光作用过程极短,材料的温度瞬时达到峰值,没有发生熔化就直接转化为等离子状态,实现材料去除。飞秒激光正是因为这种独特的去除机制,其加工过程中热影响区极小,产生的碎屑和熔渣极少,非常适合精密加工。

镍基高温合金属于金属材料,其表面有大量自由电子的存在,可以更有效的吸收激光能量。飞秒激光作用在材料表面时,电子在吸收激光能量后温度瞬时达到峰值,这些电子通过电声耦合作用与晶格进行能量传递,晶格温度也随之上升最终实现热烧蚀。双温模型可以定量表达飞秒激光与金属作用时电子系统和晶格系统材料去除时的温度变化,双温模型方程的具体表达式为:

(1)

(2)

式中,Te为电子系统温度;Ti为晶格系统温度;Ce为电子热容;Ci为晶格热容;ke为电子热导率;g为电子与晶格之间的耦合参数。

3 试验条件与方法

3.1 试验条件

试验使用超快激光器为PHAROS系列飞秒激光设备,设备如图2所示。试验采用镍基高温合金DD6,其与叶片材质相同。使用线切割将材料制成长10 mm、宽9 mm、厚2 mm的平板件并进行表面抛光;材料实物如图3所示。

图2 飞秒激光加工设备Fig.2 Femtosecond laser processing equipment

图3 DD6镍基高温合金平板件Fig.3 DD6 nickel base superalloy plate

3.2 试验方法

试验制孔方式选择螺旋制孔,即通过平行平板旋切扫描头控制激光光束做螺旋线运动,对材料进行逐层扫描。螺旋加工示意图如图4所示。

图4 螺旋制孔示意图Fig.4 Schematic diagram of screw hole

4 试验结果及分析

4.1 激光功率对加工质量的影响

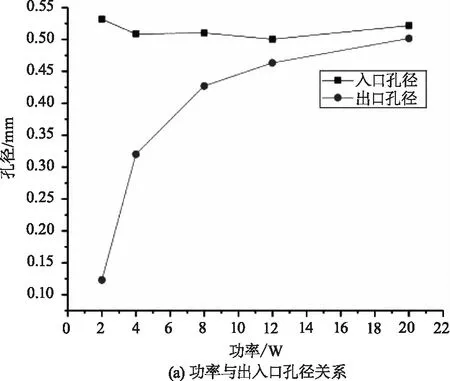

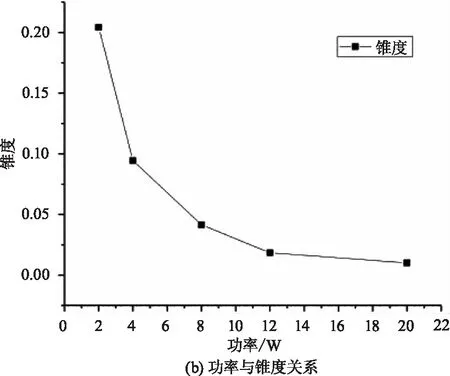

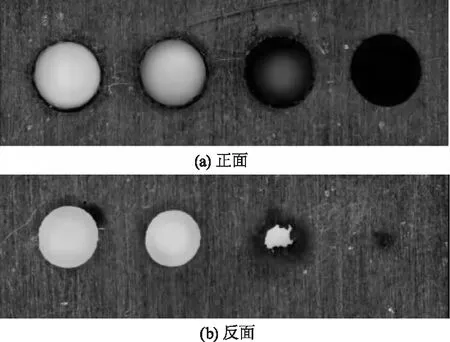

激光功率是设计工艺参数时最重要最基本的参数,决定作用在材料表面的能量密度。激光功率一般选择在2~20 W范围内,若激光功率过大,则激光穿透材料过程中会出现光致等离子体现象,影响孔的孔径、锥度、圆度等;若选择的功率过小,则会使加工不彻底,材料无法完全去除。本次试验的激光功率分别选择2 W、4 W、8 W、12 W和20 W,考察激光功率大小对加工质量的影响。其余工艺参数均保持不变,单层进给量0.01 mm、单层扫描时间500 ms、离焦量为0 mm加工后获得的孔如图5所示。功率与出入口孔径和锥度的关系如图6所示。

图5 不同功率打孔Fig.5 Punch with different power

图6 功率与出入口孔径和锥度的关系Fig.6 Power as a function of inlet and outlet aperture and taper

根据功率与出入孔孔径的关系可以得出:在试验所选的功率范围内,激光功率对于入口孔径的影响较小,入口孔径始终维持在0.51 mm附近。然而激光功率增加,出口孔径随之增大,锥度也随之减小。当激光功率达到20 W时,出口孔径达到0.5016 mm,锥度达到0.0101。这主要是由于在加工初期,即使较小的激光能量也已经超过了材料的烧蚀阈值,可以对材料进行去除,随着加工的持续进行,孔的深度越深,激光能量的损耗越多,导致激光能量不足,作用区域内的材料并不能保证被完全去除,随着加工深度增加,未被去除的材料逐步累积,最终导致出口直径减小,锥度增加;增加激光功率可以有效的提高在加工孔的中部和出口处的激光能量密度,使加工更加充分。激光功率从2 W增加至8 W时,出口孔径和锥度的变化趋势较为明显,从8 W增至20 W时,变化趋势放缓。这主要是激光功率达到一定程度时,出口处的能量密度已经超过加工所需要的能量密度,激光功率对于出口孔径和锥度的影响趋于饱和,需要通过调节其他加工参数来继续进行优化。

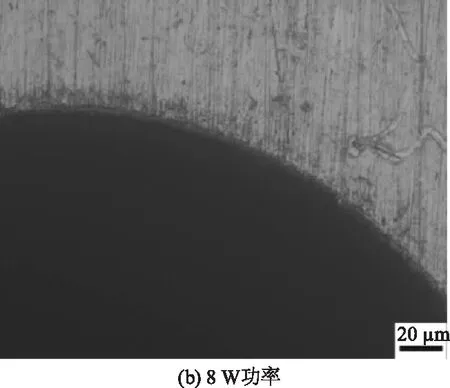

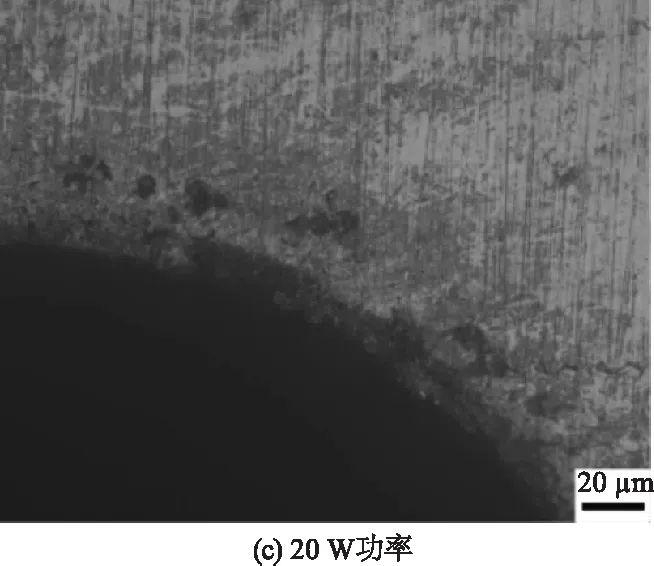

在对孔边形貌进行检测时发现,激光功率对出口孔边形貌的影响较低,无论高功率还是低功率的出口孔边均较为锐利,质量较高,但是入口孔边形貌随着功率的增加而质量下降。图7分别是功率为2 W、8 W、20 W时的入口孔边缘形貌。可以发现当功率为2 W时,孔口边缘无破损、无熔渣,边缘锐利。当增加激光功率到8 W时,孔口边缘开始出现烧蚀现象,激光功率增加到20 W时,孔壁出现了强烈的烧蚀痕迹,出现了破损、掉块等缺陷,产生的飞溅物对孔口周围也造成了损伤,这主要是由于过大的激光功率导致能量密度超过了镍基高温合金的热熔性损伤阈值。综合来看,激光功率对孔的入口处孔边质量和出口孔径有较大影响,对于入口孔径和出口孔边形貌影响较小。因此在所选试验参数范围内,适当增加激光功率有助于获得较大的出口孔径和较小的锥度,同时为了确保孔边不会出现热熔性损伤,激光功率不宜超过8 W。

图7 不同功率条件下的入口孔边形貌Fig.7 Entrance hole edge morphology under different power conditions

4.2 单层进给距离对加工质量的影响

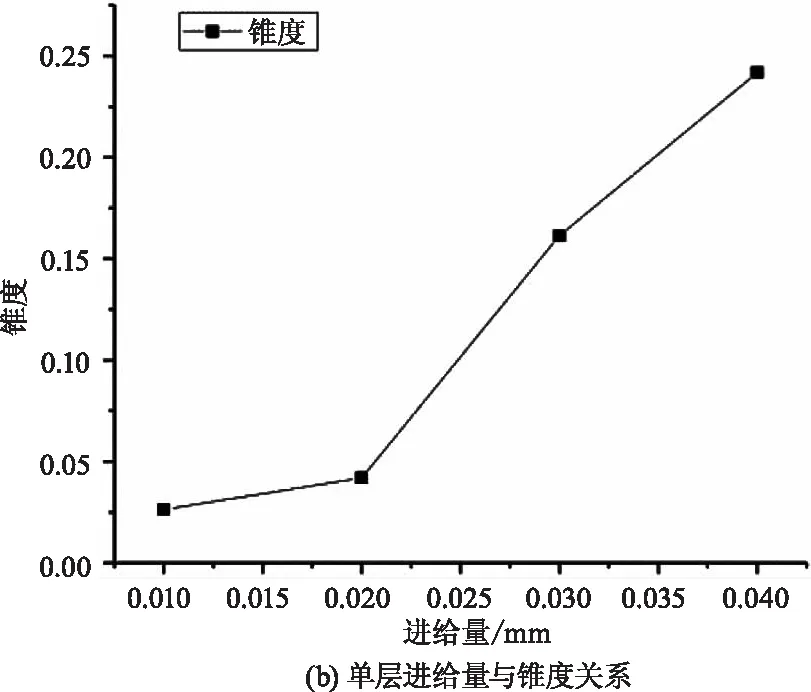

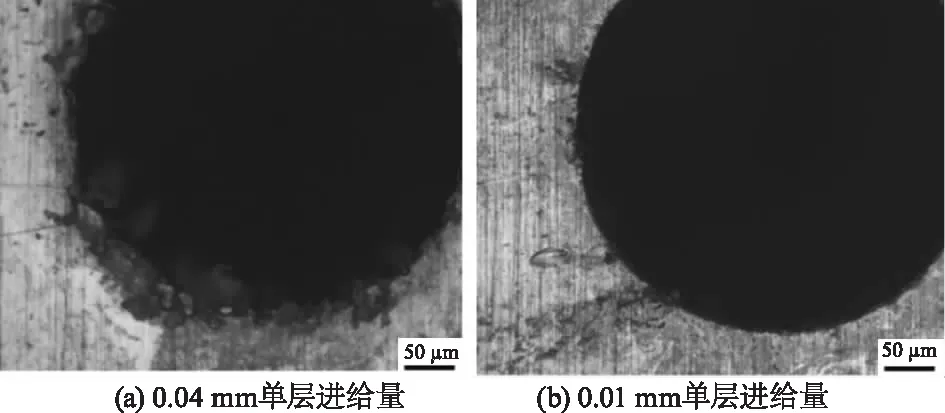

由于飞秒激光螺旋加工过程中采用多层去除方式获取深孔,单层进给距离是指设置的每层需要加工材料的深度,单层进给距离在加工中起到至关重要的作用。本次试验采用的单层进给距离分别为0.01 mm、0.02 mm、0.03 mm和0.04 mm,功率为8 W、单层扫描时间500 ms、离焦量0 mm。加工后获得的孔如图8所示。单层进给距离与出入口孔径和锥度的关系如图9所示。根据数据结果可以得出,随着单层进给量的增加,出口孔径变化趋势并不明显,出口孔径下降幅度加大,锥度也随着进给量的增加而下降。

图8 不同单层进给距离打孔Fig.8 Different single-layer feed distances for drilling

图9 单层进给量与出入口孔径和锥度的关系Fig.9 Relationship between feed rate of single layer and aperture and taper of inlet and outlet

不同单层进给量的入口孔边形貌如图10所示。当进给量选择0.04 mm时,可以发现孔边的破损严重,且可以看到孔壁上存在较多的毛刺和残渣没有被去除。当进给量选择0.01 mm时,孔口的质量得到了明显改善。这主要是因为单层进给距离选择过大时,单层加工需要去除的材料增多,激光能量还未将材料完全去除,激光焦点就已经下移。

图10 不同单层进给量的入口孔边形貌Fig.10 Inlet hole edge morphology with different feed rate of single layer

未被加工的材料又会阻碍激光能量吸收,导致后续激光能量难以加工到剩余材料,以至于单层进给距离选择0.04 mm时,孔的出口孔径显著下降,锥度增大且孔壁出现大量残渣,加工不完全,因此在加工中不宜选择较大的单层进给距离。

4.3 单层扫描时间对加工质量的影响

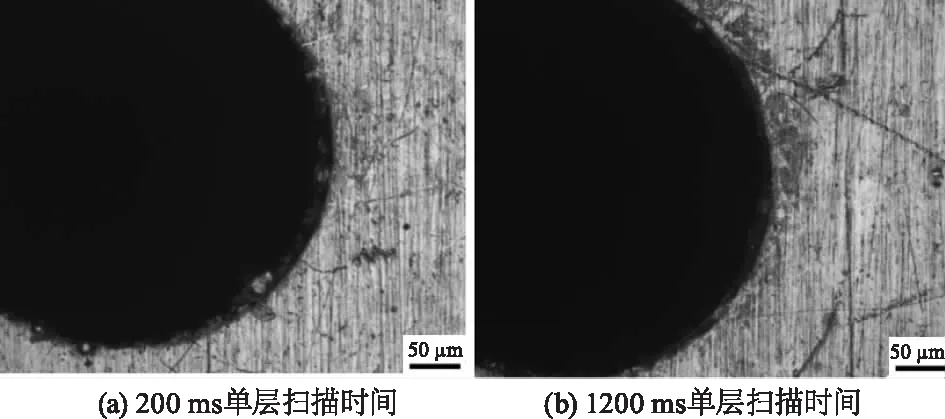

单层扫描时间是指在加工过程中单层扫描区域内激光焦点停留的时间。单层扫描时间选择的较大时,则激光轨迹在单层做螺旋扫描的圈数会增加,导致过多的激光能量聚集在单层的材料上,引起热烧蚀现象;若单层扫描时间选择的较小,则又会导致激光能量不足,材料去除不充分。单层扫描时间不仅仅与加工质量有关,其更直接关乎到加工效率。即使单层扫描时间只减少100 ms,假设一个叶片约有300个气膜孔,总加工时间便可以节约2~3 h。因此选择合适的单层扫描时间对于加工质量和加工效率都有重要的影响。本次试验采用的单层扫描时间分别为1200 ms、800 ms、400 ms和200 ms,功率8 W、单层进给距离0.01 mm、离焦量0 mm。加工后获得的孔如图11所示。单层扫描时间与出入口孔径和锥度的关系如图12所示[7-8]。

图11 不同单层扫描时间打孔Fig.11 Different single-layer scanning time punching

图12 单层扫描时间与出入口孔径和锥度的关系Fig.12 Relationship between scanning time of single layer and aperture and taper of inlet and outlet

根据试验结果发现当单层扫描时间对入口孔径没有明显的影响;将扫描时间从200 ms增加到400 ms时,出口孔径明显增大,但是将扫描时间从400 ms增加到1200 ms,出口孔径却变化不明显。对于锥度来说,扫描时间越大,锥度越小,随着扫描时间的增大,锥度的下降趋势变缓。不同扫描时间的入口孔边形貌如图13所示。可以看出当扫描时间为1200 ms时,孔口加工过度,出现倒角;时间为200 ms,孔口出现未被加工的毛刺。综合试验结果来看,过大的扫描速度不仅对降低锥度的作用小,而且会造成加工效率和孔口质量下降。单层扫描时间选择不宜过高,应该在400 ms附近进行选择,既可以使得锥度较小,又可以保证加工质量和加工效率。

图13 不同单层进给量的入口孔边形貌Fig.13 Inlet hole edge morphology with different feed rate of single layer

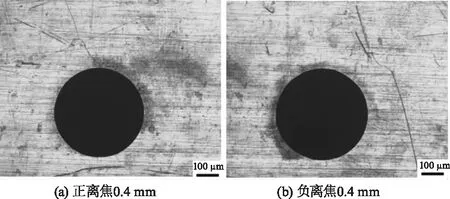

4.4 离焦量对加工质量的影响

飞秒激光器发出的光束经过光路传输系统后,若不进行聚焦,光束横截面直径可达2~3 mm,导致激光能量密度极低,不能对材料进行加工。所以在光束经过加工头模组后需要进行聚焦,将激光能量密度增强,达到材料的烧蚀阈值。由飞秒激光光束特性分析可知,飞秒激光在焦点处的能量密度最高,且焦点附近的区域的能量密度也足以对材料进行去除。离焦量是焦点相对于材料表面的位置,因此离焦量对制孔质量有着重要影响。本次试验离焦量选择为+0.8,+0.4,+0.2,0,-0.2,-0.4和-0.8,功率8 W、单层扫描时间500 ms,单层进给距离0.01 mm。离焦量与出入口孔径和锥度的关系如图14所示。

图14 单层扫描时间与出入口孔径和锥度的关系Fig.14 Relationship between scanning time of single layer and aperture and taper of inlet and outlet

根据以上数据可得出,在本次试验中采用正离焦时,随着离焦量增大,入口孔径增大,出口孔径减小,锥度增大;采用负离焦逐渐增加离焦量时,入口孔径和出口孔径均减小,出口孔径的减小幅度明显高于入口孔径的减小幅度,锥度也随之增大。对孔的出口孔边质量进行检测,结果发现离焦打孔对于出口孔边形貌产生的影响较小,其出口孔边均无发现质量缺陷,出口孔边形貌如图15所示。在对入口处孔口的检测中发现,无论是正离焦还是负离焦,若是离焦量选择过大,则会出现扫边现象。正离焦和负离焦0.4 mm入口处孔边形貌如图16所示。这主要是因为在焦点附近无论是正方向还是负方向,其光束能量密度关于焦点对称分布,焦点附近一定区域的激光能量依然可以对材料进行去除,而无论是正离焦还是负离焦,最终都会造成螺旋加工的最外圈直径变大,而最外圈的激光能量又不足以对材料完全去除,因此造成了扫边现象。在选择离焦量时,可以微调离焦量来对孔锥度进行修正,但离焦量不宜选择过大,否则会造成扫边,影响孔边形貌。

图15 不同离焦量的出口孔边形貌Fig.15 Shape of outlet hole edge with different topograph

图16 不同离焦量的入口孔边形貌Fig.16 Shape of inlet hole edge with different topography

5 结 论

(1)本文分析了飞秒激光与镍基高温合金的相互作用机理,对于飞秒激光加工的热影响区极小做出了理论解释,当激光的脉宽大于10-12s时,材料的温度达到一定程度时,材料表面开始熔化、气化等,实现材料的去除。

(2)对飞秒激光加工系统及其光学扫描原理进行了阐述,对单脉冲的激光光源项进行了改进。采用具有光束平移功能的旋切扫描装置,其原理都是基于光线的折射原理实现光束的偏转和平移,再通过系统的旋转实现圆孔的扫描加工。

(3)通过单因素试验表明,激光功率和进给量对于各加工质量的影响最大,其次是单层扫描时间和离焦量,最后是起始孔径度数;对加工效率影响最大的是单层扫描时间。适当增加激光功率有助于获得较大的出口孔径和较小的锥度,同时为了确保孔边不会出现热熔性损伤,激光功率最优选择8 W;为保证加工作质量,不宜选择较大的单层进给距离;单层扫描时间应该在400 ms附近进行选择,既可以使得锥度较小,又可以保证加工质量和加工效率;在选择离焦量时,可以微调离焦量来对孔锥度进行修正,但离焦量不宜选择过大,否则会造成扫边,影响孔边形貌。