高温合金GH4169水导激光钻孔工艺特性研究

2022-06-09于永飞乔红超曹治赫赵吉宾张旖诺梁金盛滕啸天

于永飞,乔红超,曹治赫,赵吉宾,张旖诺,5,梁金盛,5,滕啸天

(1.中国科学院网络化重点实验室,辽宁 沈阳 110016;2.中国科学院沈阳自动化研究所,辽宁 沈阳 110016;3.东北大学机械工程与自动化学院,辽宁 沈阳 110819;4.中国科学院机器人与智能制造创新研究院,辽宁 沈阳 110169;5.中国科学院大学,北京 100049)

1 引 言

随着航空航天工业的快速发展,人们对发动机性能提出了越来越高的要求。航空发动机热端温度已达1500 ℃,为防止发动机叶片在高温下损坏,急需对叶片采取气膜冷却措施。然而,叶片气膜孔的制孔工艺及其复杂,叶片具有自由曲面和中空内腔,约几十万个气膜孔分布在叶片前缘、叶身型面,且每排气膜孔的孔径不一、孔间倾斜角变化多样[1],这给气膜孔的加工带来了极大的挑战。气膜孔常规加工工艺有电火花加工(Electrical Discharge Machining,EDM)、电化学加工(Electro-stream Machining,ESM)和激光加工(Laser Processing,LP)。其中,EDM钻孔是目前比较成熟的一种气膜孔加工方法,但该加工方法的材料通用性差,电极类型和材料的选择直接影响电火花加工的材料去除率和表面完整性[2],这限制了EDM在涡轮叶片气膜孔加工中的应用。ESM钻孔可以加工几微米孔径,且表面质量高无重铸层。但该工艺打孔效率极低[3],对不同工件需要采用不同的电解液,且孔的形状控制困难,因此该工艺方法并未成为加工气膜孔的主流技术。LP钻孔因其材料通用性好,加工效率高,材料通用性强被广泛采用[4]。LP钻孔根据脉冲长度可分为毫秒激光钻孔、纳秒激光钻孔和飞秒激光钻孔。毫秒激光钻孔和纳秒激光钻孔会产生较厚的重铸层和热影响区[5],孔的加工质量差和重复精度低;飞秒激光能够加工出无热损伤的孔,但因其材料去除效率低,难以适应大批量工业生产的需求[6-7]。

为兼顾制孔效率及制孔质量,Richerzhagen[8]首次提出了水导激光(Water Jet Guided Laser,WJGL)加工方法,将脉冲激光耦合到微细水束加工材料,相关研究表明水导激光在金刚石、碳化硅、硅片、蓝宝石玻璃、表面涂层材料以及半导体热敏感材料的高精度加工具有很好的加工效果,这引起了国内外学者对该技术的研究兴趣。Reshed等[9]设计并开展了微细电火花和水导激光加工喷油嘴孔的对比实验,发现水导激光钻孔和微细电火花钻孔壁面的粗糙度Rp值分别为150 nm和450 nm,证明WJGL制孔能够获得更光滑的内表面。Mangesh G[10]分别采用LP、EDM和WJGL对4.5 mm厚的CMSX-4镍基单晶合金板进行钻孔实验。实验结果表明,WJGL加工后的孔无微裂纹和熔渣,且重铸层的厚度可以控制在2~5 μm以内;EDM加工的孔在重铸层和基体之间产生了明显裂纹,重铸层的厚度在10~12 μm之间;LP的孔因热量集中在重铸层内部产生了明显的裂纹、较大的熔渣以及厚度为30~35 μm的重铸层。Marimuthu[11-12]对带有热障涂层的镍基航空合金进行了具有一定斜度的气膜孔WJGL钻孔实验,未发现重铸层和涂层分层现象,并基于有限元仿真探索了WJGL材料去除过程,推测该过程可能与蒸汽压力、等离子体产生的高压和水射流压力有关。

综上,水导激光加工工艺相比于常规钻孔工艺具有加工精度高、几乎无微裂纹、重铸层薄等优势,但关于WJGL加工孔的壁面形貌特征、加工精度以及材料去除机理等方面的研究工作相对较少。本文以高温合金GH4169为实验材料,利用WJGL系统对其进行钻孔实验,研究了激光能量、扫描速度对微孔加工质量的影响规律,并总结了水导激光加工高温合金GH4169的材料去除过程。本研究可以丰富WJGL相关理论,为拓宽WJGL的应用领域提供理论参考和数据支撑。

2 实验与方法

WJGL是一种基于激光-水耦合原理的精密加工技术,其耦合原理如图1所示[13]。高功率脉冲激光通过扩束、聚焦至喷嘴孔上表面中心,由于水和空气的折射率不同,在入射角满足一定条件时激光就会在水-空气界面发生全反射并向下传输,在传输过程中水束截面的激光始终保持恒定的功率密度。除了作为光的传输通道,水射流还具有冷却和冲刷熔融物的作用。此外,在射流外施加同轴气流能够减少周围空气的干扰并增加水射流稳定段的长度,进而增加耦合激光束的有效加工距离。

图1 水导激光加工技术耦合原理[13]Fig.1 Schematic diagram of WJGL[13]

本实验采用中国科学院沈阳自动化研究所自主研发的SIA-WJGL-01型水导激光加工系统,该系统主要由Nd∶YAG固体激光器、水系统、水-气-激光耦合模块、三维移动平台、控制系统五部分组成。其中,Nd∶YAG固体激光器的波长为532 nm、重复频率为32.7 kHz、脉宽为10 ns;三维移动平台的加工范围为200 mm×300 mm×100 mm,重复定位精度为2 μm;喷嘴直径为100 μm,水束直径80 μm;加工位置始终保持在距喷嘴出口20 mm处。

镍基高温合金GH4169的熔化温度在1260~1320 ℃之间,常温下合金密度为8.24 g/cm3。热导率是随温度变化的函数,当温度不超过1000 ℃时热导率不高于30.4 W/(m· ℃)。高温合金GH4169的化学元素成分如表1所示[14-17],其中Ti、AL、Nb等元素增强了合金的硬度、抗拉强度和疲劳寿命。高温合金GH4169还具有良好的抗氧化性,耐受温度最高可达900 ℃,这归因于存在Gr、Al等合金元素钝化形成表面氧化物层。

表1 高温合金GH4169合金化学元素成分表[14-17]Tab.1 GH4169 super-alloy chemical element composition[14-17]

本研究采用的实验材料为购自上海津销不锈钢有限公司的高温合金GH4169冷轧板材,通过线切割将其加工成尺寸为5 mm×10 mm×0.8 mm规格的实验试件。材料上表面需经过100#到400#SiC砂纸逐级打磨至上表面粗糙度为0.2 μm左右。并浸泡在酒精中超声清洗15 min,去除金属表面粉尘等污渍,再使用去离子水冲洗干净。运用表2中的加工参数对实验试件进行螺旋钻孔,钻孔中心间距为3 mm。螺旋钻孔轨迹如图2所示,最外环孔径为Φ2 mm。

表2 水导激光钻孔工艺参数Tab.2 Water-guided laser drilling parameters

图2 螺旋钻孔轨迹Fig.2 Rotary drilling trajectory

将加工后的试件用酒精棉球擦拭后,先用白光干涉仪测量孔出入口的微观形貌,测量结果如图3(a)、(b)所示。再用水导激光设备将孔沿轴线切开,使切开面朝上放置在白光干涉仪平台上测得孔壁面形貌如图3(c)所示。而后,将切面朝下放置进行试样镶嵌,将镶嵌好的试件打磨、抛光成镜面。采用配比为1 g CuSO4∶5 mL HCL∶5 mL H2O的硫酸铜-盐酸溶液侵蚀,然后用扫描电镜对切开面进行微观组织分析和EDS能谱分析。测试采用的白光干涉仪型号为美国布鲁克(Bruker)公司的Contour GT-K,扫描电镜型号为德国蔡司(Zeiss)公司的EVO18。

图3 孔的形貌图Fig.3 Hole topography

3 结果与讨论

3.1 钻孔形貌特征

图3(a)为白光干涉仪测得的孔入口形貌图,从图中可以看出,孔的入口边缘光滑锐利,仅有少量无规则分布的锯齿;入口外缘附着环状不连续的颗粒状物质,其宽度约为300 μm。这是由于WJGL钻孔过程伴随着熔渣飞溅使得孔的入口外缘形成了沉积层。图3(b)为白光干涉仪测得的孔出口形貌图,可以看出,出口处锯齿明显增大且数量增多,说明出口处加工质量低于入口。

有学者发现,传统光纤激光切缝形貌由上层竖条纹和下层倾斜条纹组成[18],当激光焦点更靠近工件上表面时,切斜条纹区域会变宽,导致切缝粗糙度变大;当激光焦点更靠近工件底部时,倾斜条纹会变窄,导致切缝粗糙度变小。这项研究表明探索激光切割参数对切缝形貌的影响规律对改善切割质量有重要意义。目前关于WJGL加工产生的孔壁质量和壁面形貌特征的研究较少,大多数研究仅仅是将面粗糙度值的大小用于壁面质量的评估。然而,壁面形貌特征是导致加工壁面光滑或粗糙的根本因素,因此分析加工壁面的形貌特征及特征的形成原因才能找到提高加工质量的有效方法。图3(c)为切开后白光干涉仪测得的孔的三维形貌(加工的孔的上表面已在图中标出),观察发现钻孔壁面比较粗糙,孔壁面上有两道明显的带状沟痕,沟痕将壁面分为三层。

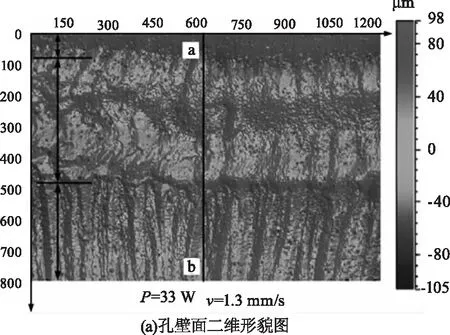

为深入研究钻孔壁面形貌特征,选择孔壁面内部某固定区域(该区域在图3(c)中标出)大小为1.2 mm×0.8 mm的一段弧面进行壁面形貌测量,发现各个孔的壁面形貌具有相似之处。图4(a)为测量得到的孔壁面的微观形貌,沿图4(a)中ab段直线导出壁面轮廓曲线如图4(b)所示。观察微观形貌和壁面轮廓曲线,可将孔壁面分成上中下三层:光滑细纹层、熔融物附着层、粗纹层,并绘成图5所示的形貌示意图。

图4 测量结果Fig.4 Measurement results

图5 孔壁形貌示意图Fig.5 Schematic diagram of hole wall morphology

下面介绍三层形貌的具体特征以及可能形成的原因:

(1)上层光滑程度高,沿激光束方向无明显加工痕迹。因为水导激光加工试件上表面时,激光功率密度和水射流状态能够保持恒定,水射流的冲刷力最强,所以该层加工效果最好,因此将该层称为光滑细纹层。

(2)中间层为熔融金属重铸形貌。在工件中间位置,同轴水射流会受到已加工孔壁的扰动,层流流动逐渐转化成发散的紊流,水射流的冲刷能力变弱,导致孔内剩余的熔融金属不能顺利从工件上表面排出;熔融物堆积产生热量集中,工件内部热传导加剧;同时水射流紊乱会导致激光在水束中的传输受阻,激光能量不稳定。众多因素导致中间层加工状态不佳,产生了熔融金属重铸形貌特征。

(3)下层条纹与水束平行且整齐分布,且条纹的宽度在65 μm左右,将该层称为粗纹层。重铸金属形貌向粗纹层的转变,说明材料排出变得容易,可以推断此时出口面存在部分贯穿,熔融物可以从下表面排出。粗条纹的形成是因为当激光加工到下层时,水射流受到加工壁面的扰动更加剧烈,水束已经发生扩散,导致激光光斑变大,因此条纹比上层条纹粗大。

3.2 激光功率和扫描速度对圆度的影响

通过分析孔壁面形貌可知,上层与下层条纹的粗细是造成出入口锯齿状差异的原因:上层条纹光滑细密,因此孔的入口锯齿较小,下层条纹粗大,出口锯齿明显增多。为评估微孔出入口的锯齿状形貌差异,利用干涉仪的后处理软件Vision64测量孔出入口的圆度并进行对比分析。圆度越小,说明孔边缘锯齿越少,加工精度越高。该软件的测量原理为:以加工孔的二维形貌图为测量依据,在孔的边缘轮廓上手动选择50个点拟合成最小二乘圆,保证轮廓上各点到该最小二乘圆的距离的平方和最小。最小二乘圆圆心到轮廓的最远点(xmax,ymax)距离与最近点(xmin,ymin)距离之差即为圆度误差f。设边缘点坐标为(xi,yi),(i=1,2,3,…,n),最小二乘圆的圆心(x0,y0),圆度误差f由式(1)计算得到:

f=[(xmax-x0)+(ymax-y0)]1/2-

[(xmin-x0)+(ymin-y0)]1/2

(1)

图6为出入口圆度随激光功率和扫描速度变化的柱状图。可以看出,入口圆度值均小于出口圆度值;在扫描速度恒定时,入口和出口圆度值都随着激光功率的增大而减小,比如在扫描速度为0.8 mm/s时,随着激光功率从25 W增加到41 W,入口圆度从4.8 μm降至3.5 μm,即激光功率与出入口锯齿的形成紧密相关。

图6 激光功率和扫描速度对圆度的影响Fig.6 The effect of laser power on roundness

3.3 激光功率和扫描速度对孔粗糙度的影响

考虑实验条件和水导激光的材料去除机制,可将WJGL加工微孔时壁面粗糙度的来源分为以下几种:(1)孔内中间层熔融物排出困难,容易产生熔融物重铸;(2)水射流受已加工壁面扰动导致光斑变大,会使切割条纹变粗,导致粗糙度变大;(3)激光能量的波动和加工平台的振动等。表3为白光干涉仪测得的孔壁面的粗糙度,从表中可以看出,当扫描速度一定时,激光功率越大,孔壁面粗糙度越小;当激光功率一定时,扫描速度越大,孔壁面粗糙度越小;高速高功率更容易实现加工面光滑平整。

表3 孔壁粗糙度Ra测量结果Tab.3 Roughness of the hole

3.4 讨 论

综合以上分析,可得出下面结论:孔出入口的圆度是由于粗纹和细纹的壁面形貌造成的,当扫描速度一定时,激光功率越大,圆度越小,面粗糙度越小。而扫描速度对圆度的影响不明显。当激光功率一定时,扫描速度越大,面粗糙度越小。结合微孔加工壁面粗糙度的形成原因,做出如下分析:

①当扫描速度一定时,激光功率越大,产生的等离子体冲击波越强,越有利于熔融物的排出。Fabbro[19]提出等离子体冲击波峰值压强公式为:

(2)

式中,Pmax为冲击波峰值压力。ξ为等离子体内能用来用来转化为热能的比例系数(0<ξ<1);z为周围介质和靶材折合成的声阻抗,用(3)式表示,本实验中周围介质为水,靶材为GH4169,因此z为常数。I0为激光功率密度,其I0的计算公式为式(4),其中d=0.83·Dnozzle[20]。

(3)

(4)

通过公式(2)~(4)可知,等离子体的冲击波峰值压强与激光功率密度的平方根成正比。即激光功率密度越大,冲击波产生的峰值压强越大。

②粘度决定液体的流体力学特征,Eyring[21]提出的分子反应绝对速率理论给出了液体粘度公式(5),该公式在金属液态熔融物中也得到了验证。

(5)

式中,η为合金粘度;NA,h,R分别为阿伏伽德罗常数、普朗克常数、气体常数;Ρ,M,Ea是液态合金的密度、合金的摩尔质量、流动的活化能。该公式证明合金的粘度随着温度的升高而降低。

综合以上两点,可以得出,激光功率越高,金属蒸汽产生等离子爆炸波越强,浮渣去除率高;并且功率越高,熔池的温度越高,合金粘度越低,越有利于熔融金属的排出;因此较高的激光功率能够降低孔壁的粗糙度。此外,合金试件中热的传播主要以热传导为主,高激光功率下,为避免造成材料过度烧蚀,应提高扫描速度,降低单位时间内传递到试件内部各个方向的热量。

3.5 重铸层的显微组织

GH4169的基体为Ni-Cr固溶体,晶粒形貌为完全再结晶的等轴晶粒,平均晶粒尺寸大约为25 μm,颗粒状析出物一般为NbC[21]。图7为加工孔内壁的SEM图像,扫描电镜的加速电压为20 kV,探测器为SE1,放大倍数为500倍。可以看出,在水导激光加工孔壁的边缘,合金晶粒的组织结构发生了区别于基体特征的明显变化:在靠近加工孔内壁位置,晶界消失晶粒增粗且有波浪状边界,该组织宽度约在0~10 μm之间(沿孔深不同位置重铸层的厚度不均)。可以推断是在WJGL加工过程中,高温产生的金属熔融物未能及时排出,迅速冷却再结晶形成的非晶态合金组织[22-23],即重铸层。

图7 加工孔内壁的SEMFig.7 SEM of inner wall of the hole

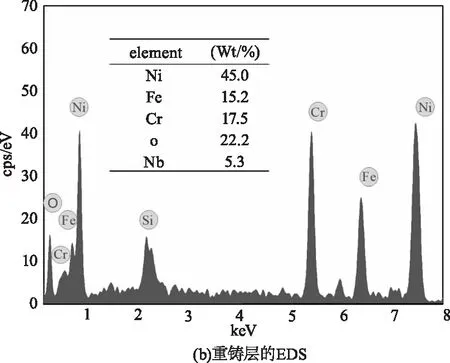

为确定该重铸层的成分,对重铸层内部与合金基体进行EDS能谱对比分析,重铸层与合金基体的EDS测定结果如图8所示。

图8 能谱图Fig.8 Energy dispersive spectrometer

从图8看出,该物质主要包括包含Ni、Fe、Cr、Nb、O等元素,相比于基体,重铸层氧元素含量从11 %增加到了22.2 %;Ni元素含量从51.5 %降至45 %;Fe元素从16.3 %降至15.2 %;Cr元素从15.5 %增加到17.5 %;Nb元素含量从5.7 %降至5.3 %;与Ni,Fe,Cr,Nb等元素相比,氧元素含量变化最大。氧元素含量显著增多说明加工过程使得合金元素被氧化,加工孔内壁的非晶态合金组织应该为铬、镍等元素的氧化物,氧化物的形成会导致孔的强度降低。

4 结 论

本文以GH4169合金板为实验试件,通过改变激光功率和扫描速度两个工艺参数对实验试件进行了钻孔实验,重点分析了各工艺参数对加工孔的表面形貌、圆度、粗糙度的影响规律,并对其水导激光去除材料的机制和壁面粗糙度来源进行了分析,所得具体结论如下:

(1)激光功率与孔的出入口圆度的形成紧密相关。激光功率越大,所加工孔的出入口圆度越小;WJGL加工厚度为0.8 mm,直径为2 mm通孔时,入口圆度最小可达到2.9 μm,出口圆度最小可达到7.5 μm。

(2)根据切削特征可将孔壁面分成上中下三层:光滑细纹层、熔融物附着层、粗纹层。孔壁面粗糙度随激光功率和扫描速度的增大而减小,高扫描速度和大功率有利于实现表面光滑平整。当激光功率为41 W,扫描速度为1.8 mm/s时,可以获得壁面粗糙度最小的孔。

(3)WJGL加工材料时,会孔壁面产生0~10 μm左右的重铸层,该重铸层的氧元素含量相比基体的氧元素显著增多,将导致孔强度降低。