SPE电解水用多孔扩散层聚苯胺涂层的表面改性

2022-06-09申桂鑫单东方彭善龙王冬冬张衡刘月王新东

申桂鑫,单东方,彭善龙,王冬冬,张衡,刘月,王新东

(北京科技大学冶金与生态工程学院,北京 100083)

固体聚合物(SPE)水电解制氢技术是一种新兴的电解水制氢技术,与传统的制氢技术相比,总体效率更高,氢气体积分数更高(>99.99%),产气压力更高,动态响应更快,能适应可再生能源发电的波动性,被认为是极具发展前景的水电解制氢技术[1-3]。

SPE水电解技术的核心是固体聚合物电解质电解槽,它是由膜电极组件、集电器(包括双极板和扩散层)、框架、密封垫等组成的。集电器和膜电极组件作为电解槽的核心部件,决定着电解槽的性能[4-5]。扩散层作为SPE电解池的重要部分,不仅作为气液物质传输通道,还要负责电子的传输,所以其亲水性能、耐腐蚀性能和导电性能至关重要。SPE电解池中大多使用钛基体作为扩散层的材料,钛表面可以形成一层致密的氧化膜,在高电位、氧化环境下有很好的耐腐蚀性能[6]。虽然氧化膜的存在可以提高耐腐蚀性能,但也会导致扩散层与其他零部件的界面接触电阻增大,使SPE电解池的电解效率下降[7-8]。因此,降低钝化层厚度,减缓钝化层增厚速率,引入新的耐腐蚀涂层势在必行。

对于钛基双极板和扩散层,目前主要使用金、铂等稀贵金属或金属氮化物涂层来进行改性[9-10],但这些涂层成本高、工艺复杂[11-14],在实际生产应用中具有一定的局限性。聚苯胺(PANI)作为一种有机导电聚合物,不仅对金属(如不锈钢、铝、镁、铜)有良好的保护作用,在掺杂状态下还有较高的电导率和良好的亲水性,目前在燃料电池领域已有众多应用[15-17]。与贵金属涂层及金属氮化物涂层相比,PANI涂层有成本低廉、合成方法简单的优点。

在SPE电解池阳极高电位及氧化氛围下,聚苯胺的存在可以有效降低钝化层增厚的速率以及扩散层接触电阻的增大速率,对SPE用扩散层有较好的耐腐蚀作用。

本文通过酸蚀−恒电流沉积PANI两步法对多孔扩散层进行表面改性,研究了不同参数对合成涂层导电性能的影响,成功降低了多孔扩散层的界面接触电阻,维持并改善了钛扩散层的耐腐蚀性能和亲水性能。

1 实验

1.1 试剂

硫酸,质量分数98.5%,国药集团化学试剂有限公司;无水乙醇,分析纯,国药集团化学试剂有限公司;去离子水,实验室自制;氢氟酸,分析纯,国药集团化学试剂有限公司;硝酸,分析纯,国药集团化学试剂有限公司;丙酮,分析纯,国药集团化学试剂有限公司;苯胺,分析纯,阿拉丁。

1.2 酸蚀−恒电流沉积PANI的过程

(1) 将多孔钛基体裁剪成1.0 cm × 1.5 cm的尺寸,使用前先用无水乙醇超声清洗15 min,去除表面的油污,再在去离子水中超声清洗15 min,去除杂质。取出后对其进行酸处理(HF、HNO3与H2O的体积比为1∶1∶98),削减其表面钝化层。最后置于乙醇与去离子水的混合溶液中超声去除残留杂质。

(2) 将多孔钛作为工作电极,浸入溶液的面积为1 cm × 1 cm,饱和甘汞电极(SCE)作为参比电极,石墨棒为辅助电极,连接组成三电极体系,介质为0.3 mol/L的苯胺与一定浓度硫酸的混合溶液。施加恒电流进行聚合反应,聚合完成后取出,置于真空干燥箱中60 ℃干燥3 h。

1.3 电化学合成与性能测试

电化学合成与性能测试使用法国Bio-logic公司的VMP2型多通道电化学工作站。在三电极体系下,以多孔钛为工作电极、石墨电极为辅助电极、SCE为参比电极,在0.3 mol/L苯胺与0.75 mol/L硫酸的混合溶液中分别以循环伏安(CV)法与恒电流(CP)法合成PANI。CV合成的电位范围为−0.4 ~ 1.4 V(相对于SCE),方向为正扫,扫描速率为30 mV/s,一共扫描5圈。CP合成的电流为1.0 mA,时间为3 000 s。

在三电极体系下进行电化学测试,待测样品为工作电极、石墨电极为辅助电极、硫酸亚汞电极为参比电极。测试选择在室温下0.5 mol/L H2SO4+ 5 mg/L F−的溶液中进行。每次测试前,样品在开路电位(OCP)下稳定30 min,使样品的电位处于稳态。动电位极化测试的初始电位为−0.2 V(相对于OCP),终止电位为2.3 V[相对于标准氢电极(SHE)],扫描速率为0.333 mV/s。在0.5 mol/L H2SO4+ 5 mg/L F−溶液中以1.7 V(相对于SHE)模拟阳极环境运行100 h,每隔10 h记录接触电阻的变化。在室温条件下分别以1.7、2.0和2.2 V(相对于SHE)在模拟阳极环境下进行10 h恒电位测试。

如无特别说明,电化学合成时的电位均相对于SCE,电化学测试时的电位均相对于SHE。

1.4 界面接触电阻测试

双极板和扩散层之间的界面接触电阻(ICR)测试参照 Wang等人提出的方法[18]。使用镀金铜板代替双极板,以扩散层和镀金板之间的ICR表示改性前后的导电性变化。如图1所示,多孔钛基体被夹在两块镀金板之间,镀金板两端分别为两块铜电极,铜电极两端放置两块绝缘板。在绝缘板两端施加压力,压力由CMT4103型万能试验机控制,使用AT515精密电阻仪分别测试并记录图1a和图1b整个回路的电阻R1和R2,它们可以分别用式(1)和式(2)来表示。

图1 界面接触电阻测量装置Figure 1 Device for measuring the interfacial contact resistance

其中RCu为铜片的体积电阻,RAu为镀金板的体积电阻,RPTL为多孔钛扩散层的体积电阻,RAu/PTL为镀金板与扩散层之间的接触电阻,RCu/Au为铜电极与镀金板的接触电阻。

由以上两式可得:

其中RAu与RPTL忽略不计,则

1.5 亲水性测试

良好的亲水性有利于SPE电解池中电解过程的进行。使用JY-PHa测量仪以静滴法对纯钛和PANI包覆的样品进行亲水性测试[19]。自水滴刚接触到完全渗入,测量仪每隔0.1 s记录一次瞬时状态,比较不同样品的完全渗入时间。

2 结果与讨论

2.1 聚苯胺制备过程分析

图2a为多孔钛上电化学合成PANI的循环伏安曲线。可以看出,从第2个循环开始,每个循环具有3个氧化峰和2个还原峰,并且每个峰的峰电流都随着圈数增加而增大,说明PANI对自身的聚合反应有催化作用。氧化峰向右偏移,还原峰向左偏移,说明随着膜厚度的增加,电化学极化变大,反应变得困难。在300 mV(vs.SCE)出现第一个氧化峰,此处对应着自由阳离子基的生成;650 mV(vs.SCE)出现第二个氧化峰,对应着自由阳离子基被氧化为中间氧化态;950 mV(vs.SCE)出现第三个峰,此时中间态被氧化为全氧化态。电位负向扫描时,在−240 mV(vs.SCE)和100 mV(vs.SCE)处出现的还原峰分别对应溶液中的氢离子被还原为氢气以及中间氧化态被还原为完全还原态。

图2 PANI的电化学合成曲线Figure 2 Electrochemical curves for synthesis of PANI

图2b为恒电流法制备PANI的电位−时间曲线,电位短时间内瞬间上升达到680 mV(vs.SCE),这个过程包括基体的钝化与自由阳离子基的生成。达到680 mV(vs.SCE)后,开始生成中间氧化态的PANI,电位先急速下降,再缓慢下降,最终稳定在600 mV(vs.SCE)左右,生成平整的膜结构。这个过程主要是PANI的成核与长大。随着PANI涂层的沉积,电位逐渐下降,说明PANI自身具有催化作用。

2.2 不同工艺参数对PANI涂层接触电阻的影响

2.2.1 硫酸浓度

从表1可知,电流控制为1.0 mA,聚合时间为1 200 s的情况下,随着硫酸浓度的增加,PANI涂层的接触电阻不断减小。当硫酸浓度达到0.75 mol/L时,接触电阻为0.45 mΩ∙cm2。硫酸浓度再提高时,接触电阻不再明显降低。接触电阻的降低可能是因为硫酸浓度的增加提高了PANI的质子化掺杂程度,从而提高了PANI涂层的导电性。

表1 不同硫酸浓度下制备的PANI涂层的界面接触电阻Table 1 Interfacial contact resistance of PANI coatings prepared at different concentrations sulfuric acid

2.2.2 聚合电流

硫酸浓度控制在0.75 mol/L,聚合时间为1 200 s的情况下,0.5 mA下并未生成完整的PANI涂层,电流达到1.0 mA后才得到平整、均匀的涂层。从表2可知,以1.0 mA的电流制备的PANI涂层样品的接触电阻最低。这是因为随着PANI的沉积,扩散层与极板的接触点位增加,内部的钛纤维接触点位增加,导致接触电阻开始减小。当电流大于1.0 mA后,随着电流的不断增加,接触电阻不断增大。可以推测:一方面,电流的增加导致氧化电位增加,生成了一些完全氧化态的产物,影响了导电性能;另一方面,PANI沉积速率增大、沉积量增加,膜的厚度增加,导致膜的电阻增大,最终影响接触电阻。

表2 不同电流下制备的PANI涂层的界面接触电阻Table 2 Interfacial contact resistance of PANI coatings prepared at different currents

2.2.3 聚合时间

从表3可知,在硫酸浓度控制为0.75 mol/L,电流控制为1.0 mA的条件下,随着时间的不断延长,PANI涂层的接触电阻先减小后不断增大,600 s的时间内并未形成完整平滑的PANI涂层,1 200 s后涂层完整、平滑,涂层接触电阻降低。1 200 s后,随着时间延长,PANI沉积量增大,膜厚增加,样品的体电阻增大,接触电阻增大。同时,聚合时间的延长会导致溶液内一些低聚体吸附在样品表面,进而影响接触电阻。高沉积量的PANI可能会导致部分PANI堵塞钛纤维孔隙,影响扩散层的透水性和透气性,对电解反应产生不利影响。

表3 不同聚合时间下制备的PANI涂层的接触电阻Table 3 Interfacial contact resistance of PANI coatings prepared by polymerization for different time

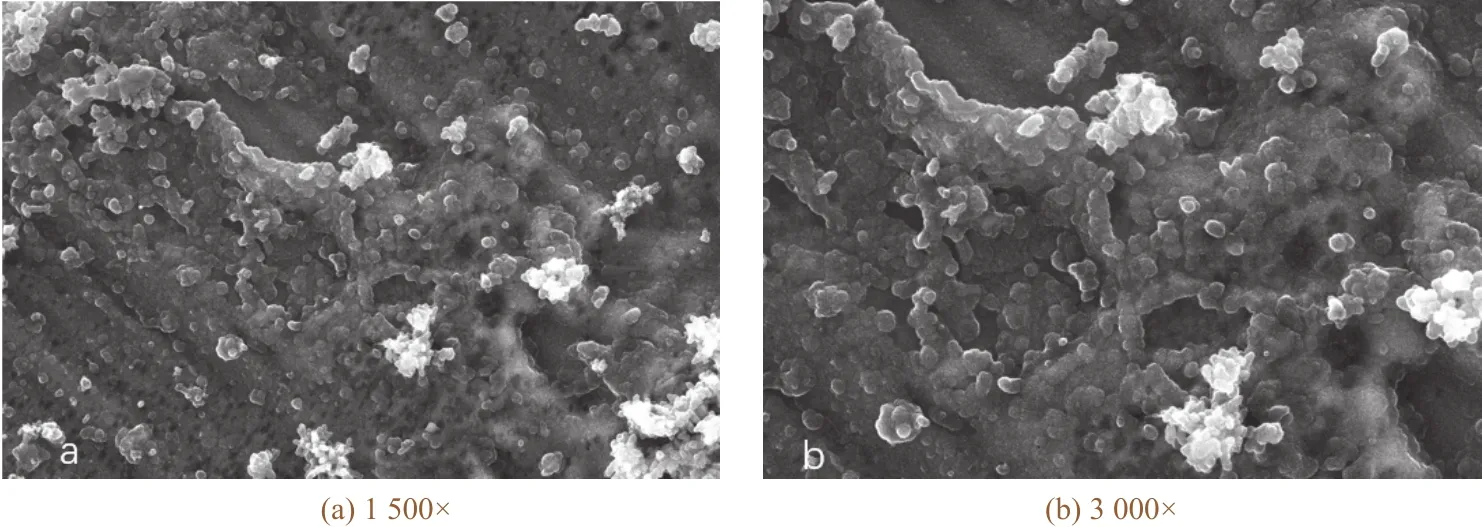

2.3 SEM形貌分析

从图3可以看出生成的PANI是致密的膜,同时有部分颗粒状PANI和纤维状PANI生长在膜的表面。内部致密的膜可以有效减缓外部溶液的渗透,提高耐蚀性,而膜上颗粒状PANI和纤维状PANI会形成多孔层,令比表面积增大,可以显现好的电化学性能。

图3 不同放大倍数下钛纤维上PANI涂层的SEM形貌Figure 3 SEM morphology of PANI coating on titanium fibers under different magnitudes

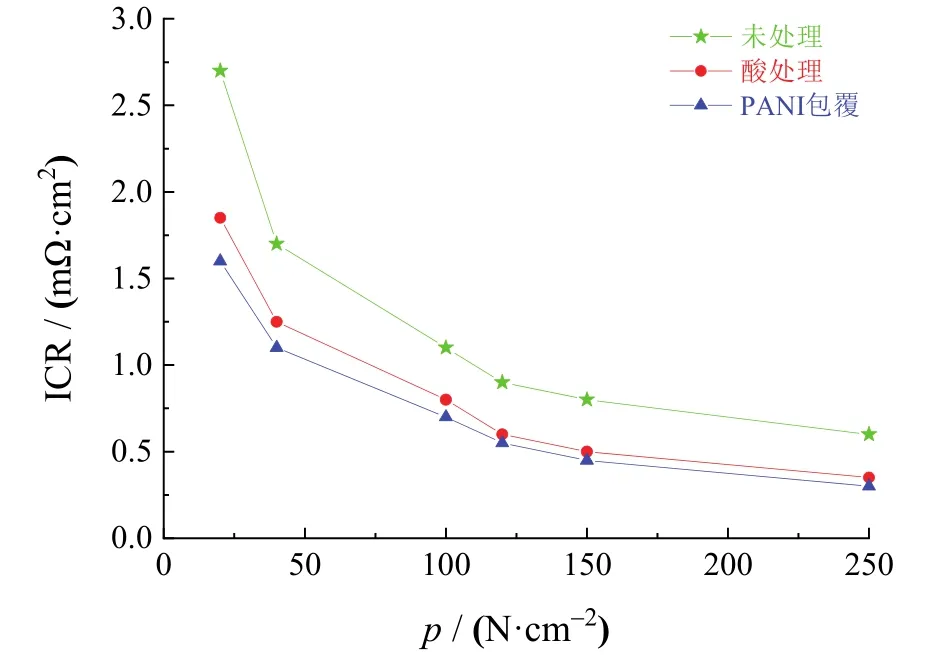

2.4 界面接触电阻测试

如图4所示,随着压力的提高,不同处理方式的样品接触电阻不断降低,并且降低的幅度不断减小。与未处理的样品相比,经过酸处理和沉积PANI涂层的样品接触电阻更低,在150 N/cm2的压力下,PANI样品接触电阻为0.45 mΩ∙cm2,未处理的多孔钛的接触电阻为0.8 mΩ∙cm2,改性后降低了43%。在250 N/cm2的压力下,PANI的接触电阻为0.3 mΩ∙cm2,未处理的钛纤维为0.6 mΩ∙cm2,改性后降低了50%。可见PANI涂层能降低钛纤维的界面接触电阻,同时随着压力的不断增加,3种样品的接触电阻差异不断减小,这是由多孔钛的纤维特性所决定的。压力的增加使得多孔钛内部的钛纤维之间的接触点增多,接触面积增大,导致接触电阻不断减小,最终趋于平稳,此时接触电阻的差异主要缘自样品钝化层的体电阻差异。初步推测:酸处理削弱了钛纤维的钝化层,PANI涂层增加了钛纤维的接触点与接触面积,这都是接触电阻降低的主要原因。在50 ~ 150 N/cm2的压力范围内,接触电阻随压力增加而大幅度降低,此时接触电阻主要受接触面积与接触点影响。当压力超过150 N/cm2,接触电阻降低幅度减小,不同样品的电阻差异趋于稳定,此时接触电阻主要受样品自身钝化层电阻的影响。总而言之,酸蚀–PANI改性操作显著降低了扩散层的界面接触电阻。

图4 不同压力下未处理的多孔钛、酸处理多孔钛、PANI在不同压力下的界面接触电阻变化Figure 4 Variation of interfacial contact resistance with pressure for untreated, acid-treated, and PANI-coated porous titanium

2.5 耐腐蚀性能测试

2.5.1 动电位极化曲线

图5为纯钛与PANI涂层在0.5 mol/L H2SO4+ 5 mg/L F−溶液中的动电位极化曲线,其Tafel拟合结果见表4。可以看出经过PANI改性的涂层的腐蚀电位(φcorr)与纯钛相比正移了389 mV,其腐蚀电流密度(jcorr)与纯钛相近。可见,PANI的改性提高了纯钛的耐蚀性。

图5 纯钛与PANI涂层在0.5 mol/L H2SO4 + 5 mg/L F−溶液中的动电位极化曲线Figure 5 Potentiodynamic polarization curves of pure titanium and PANI coating in a solution comprising 0.5 mol/L H2SO4 and 5 mg/L F−

表4 PANI涂层与纯钛的腐蚀电位与腐蚀电流密度Table 4 Corrosion potential and corrosion current density of PANI coating and pure titanium

2.5.2 恒电位极化测试

电解水的反应电位一般为1.23 V,但由于过电位、欧姆极化、浓差极化、电化学极化的存在,实际电解电位远远高于1.23 V。一般认为1.7 V以上可以取得良好的电解效率。所以在1.7 V以上的电位下进行恒电位极化测试是非常重要的。

如图6所示,在恒电位作用下,纯钛与PANI涂层的电流都是急剧下降并达到稳定状态。在1.7、2.0和2.2 V的电位下,纯钛的极化电流密度依次为0.462、14.234和42.035 μA/cm2,其低电流密度得益于表面的钝化层,而PANI涂层的极化电流密度依次为0.725、14.532和61.324 μA/cm2。在1.7 V与2.0 V电位下,PANI涂层的极化电流密度与纯钛相当,但达到2.2 V时,PANI涂层的电流密度明显高于纯钛。所以在1.7 ~ 2.0 V的电位范围内,PANI涂层有良好的稳定性。

图6 纯钛(a)及PANI涂层(b)在0.5 mol/L H2SO4 + 5 mg/L F−溶液中不同电位下的恒电位极化曲线Figure 6 Potentiostatic polarization curves of pure titanium (a) and PANI coating (b) under different potentials in a solution comprising 0.5 mol/L H2SO4 and 5 mg/L F−

2.5.3 1.7 V恒电位极化100 h内的接触电阻变化

随着电解时间延长,扩散层接触电阻不断增加会影响SPE电解效率。由图7可以看出PANI包覆样品的接触电阻始终低于未包覆的样品,且随着极化时间的延长,纯钛的接触电阻急剧增大,这是因为在1.7 V的电位下纯钛表面会迅速钝化,形成高电阻的钝化层,极化时间越长,钝化层越厚。而PANI包覆样品的接触电阻随着极化时间延长而变化的速率远小于纯钛,PANI涂层降低了钝化层的增厚速率,有效延缓了多孔钛扩散层接触电阻的增大,在阳极电解环境下具有一定的耐蚀性。

图7 在0.5 mol/L H2SO4 + 5 mg/L F−溶液中1.7 V恒电位极化100 h内接触电阻的变化Figure 7 Variation of interfacial contact resistance within 100 h of potentiostatic polarization at 1.7 V in a solution comprising 0.5 mol/L H2SO4 and 5 mg/L F−

2.6 亲水性测试

图8为水滴滴落在纯多孔钛和PANI包覆多孔钛的接触角测量图像。对于纯多孔钛,水滴从刚接触到完全渗入的过程需要1 s。而PANI包覆的多孔钛仅在0.5 s内就完成了完全渗入的过程,内部的钛纤维迅速被润湿。可见PANI改性提高了钛纤维的亲水性。这可能是因为合成的PANI膜表面状态以及硫酸掺杂的PANI引入了亲水性基团。SPE水电解池的扩散层需要很好的亲水性,PANI的改性明显提高了钛纤维的亲水性,有利于提高SPE电解池的电解效率。

图8 水滴滴落在不同样品的瞬时图像Figure 8 Instantaneous images when dropping water droplets on different samples

3 结论

(1) 通过酸蚀−恒电流沉积PANI两步法成功在多孔钛上制备了PANI涂层。在H2SO4浓度为0.75 mol/L,电流为1.0 mA,聚合时间为1 200 s的工艺条件下制备的PANI涂层具有低至0.45 mΩ∙cm2的接触电阻,与纯钛相比降低了43%。

(2) 与纯钛相比,PANI改性样品的腐蚀电位正移了389 mV,腐蚀电流密度相当。PANI涂层在恒电位长时间极化时有效降低了接触电阻的增加速率。在1.7 ~ 2.0 V的电解电位下,PANI涂层有一定的稳定性。

(3) 制备的PANI涂层具有良好的亲水性,有利于提升电解水反应的效率。