超声电沉积Ni–SiC和Ni–SiC–纳米石墨复合镀层及其性能

2022-06-09张翠翠吴化于晓丰鞠川

张翠翠,吴化 ,于晓丰,鞠川

(1.长春光华学院,吉林 长春 130033;2.长春工业大学先进结构材料教育部重点实验室,吉林 长春 130012;3.中车南京浦镇车辆有限公司,江苏 南京 210031)

复合电沉积将第二相颗粒与纯金属或合金共沉积,以提升镀层的硬度、耐腐蚀、耐摩擦磨损等性能。该方法的优势在于镀层中的颗粒分布均匀,可在标准大气压下操作,成本低,沉积速率高,能够处理几何形状复杂的零件,设备维护简单[1-2]。在制备复合镀层的过程中使用超声波可以有效分散镀液[3]。近年来,包括Al2O3、TiN和SiC在内的纳米陶瓷颗粒已经被广泛用于制备复合镀层[4-12]。在汽车产业中广泛应用的复合镀层之一是Ni/SiC系,用以减少发动机零部件的磨损[13]。Pinate等人[14]通过电沉积技术在低碳钢表面制备出镍基纳米SiC复合镀层,显著提升了基体的耐磨性。Dehgahi等人[15]研究了 Ni–Al2O3–SiC复合镀层的电沉积,发现在 Ni基质中添加SiC和Al2O3纳米颗粒后,镀层的耐磨性、显微硬度、耐蚀性以及钝化能力均获得提升。魏广宁等人[16]利用复合电沉积技术制备Ni–Co–石墨烯复合镀层后发现,石墨烯的加入可以显著提升镀层的耐蚀性。樊艳娥等人[17]利用碳纳米管增强Cu–Ni合金镀层,发现碳纳米管含量为0.08%时镀层具有良好的耐蚀性。

然而,利用超声电沉积制备镍基纳米碳化硅及石墨复合镀层鲜见报道。本文对此展开研究,重点考察了纳米石墨的添加对Ni–SiC复合镀层择优取向和晶粒尺寸的影响,并对其硬度、摩擦因数和耐蚀性进行分析。

1 实验

1.1 镀层的制备方法

在瓦特镀镍液(含NiSO4∙7H2O 280 g/L、NiCl2∙6H2O 45 g/L、H3BO340 g/L和十二烷基硫酸钠0.4 g/L)中电沉积纯镍和复合镀层。复合电沉积所用纳米碳化硅和纳米石墨(记为[C])的平均粒径约为50 nm,其SEM图像如图1所示,添加量分别为3 g/L和0.5 g/L。电沉积工艺参数为:pH 4.0 ± 0.1,温度(55 ± 1) °C,阴极电流密度4.5 ~ 5.5 A/dm2,搅拌速率180 r/min,电沉积时间60 min。利用分析纯试剂和蒸馏水配制镀液。由于纳米SiC和纳米石墨表面具有疏水性,因此在沉积之前,使用D40-ZF电动搅拌器在室温下以180 r/min连续搅拌一段时间,使其表面润湿。在电沉积过程中用KQ-1000DB型超声波仪对镀液进行振动,以保证所添加的纳米颗粒充分悬浮。选用40 mm × 25 mm × 5 mm的紫铜板作为阴极,按金相抛光顺序进行机械抛光,之后用酒精、丙酮和蒸馏水超声波清洗10 min,在体积分数50%的盐酸溶液中活化30 s后用蒸馏水清洗,最后浸泡在镀液中。阳极为40 mm × 25 mm × 5 mm的纯镍板。

1.2 组织检测

使用Supra 40-32-45扫描电子显微镜对镀层形貌进行观察,使用Rigaku D/max 2500型X射线衍射仪对镀层的相组成进行分析(Cu靶Kα辐射,λ= 1.5418 Å,扫描速率4°/min,2θ范围为20° ~ 80°)。

1.3 性能测试

在室温条件下,利用CHI604型电化学工作站,采用三电极体系在3.5% NaCl溶液中进行动电位极化曲线和电化学阻抗谱(EIS)测试。电沉积试样(用环氧树脂封装,裸露面积为1 cm2)作为工作电极,Pt电极与饱和甘汞电极(SCE)分别作为辅助电极和参比电极。在频率1 000 000 ~ 0.01 Hz、扰动电位幅值10 mV和开路电位(−0.558 V)的条件下进行EIS测量。动电位极化测量的扫描速率为50 mV/s,电位范围为−1.5 ~ 1.0 V。

根据塔菲尔外推法,从动电位极化曲线的截距计算出腐蚀电位(φcorr)和腐蚀电流密度(jcorr)。利用Stern-Geary方程计算极化电阻(Rp)[18]。

其中M、n和ρ分别为被测金属的摩尔质量、反应电子数和密度,βa、βc分别为塔菲尔曲线阳极和阴极分支的斜率。用ZView软件对EIS所得数据进行拟合分析。

使用FM700型显微硬度仪检测试样的显微硬度,载荷50 g,加载时间15 s,随机检测5个点,最后取平均值。利用UNMT-1型微纳米力学综合测试仪检测镀层的摩擦学性能,摩擦副为直径4 mm的GCr15钢球,摩擦速率和摩擦距离分别为5 mm/s和5 mm,时间600 s。

2 结果与讨论

2.1 组织结构分析

所制镀层的XRD谱图(见图2)中除了Ni的衍射峰外,还出现了SiC和石墨的衍射峰。据此可知,利用超声电沉积方法成功制备出Ni基复合镀层。利用Berube和L’Esperance等人设计的方法,按式(3)计算织构系数TC[19],以表征晶面的择优程度。

图2 3种镀层的XRD谱图Figure 2 XRD patterns of three kinds of coatings

其中I(hkl)和I0(hkl)分别为 Ni电沉积镀层和标准镍粉样品(hkl)晶面的衍射峰强度,分母表示所有衍射峰的I(hkl)I0(hkl)值之和。

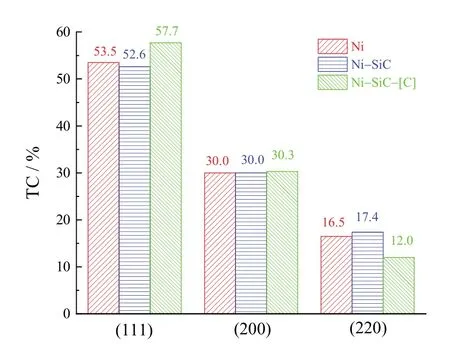

当所有晶面的织构系数相等时,晶面取向是随机的,而当某一晶面的织构系数大于平均值时,表示该晶面为择优取向,且织构系数的大小与择优程度成正比。由于XRD谱图中出现3个衍射峰,因此将织构系数大于33%的晶面作为择优取向晶面。由图3可知,3种镀层的织构系数变化主要发生在(111)和(220)晶面。查阅相关文献可知[20],(111)晶面的活化能比其他晶面的低,因此Ni粒子更易于在该晶面上形核长大,镀层中的择优取向在(111)晶面变化明显。相较于 Ni–SiC复合镀层,Ni–SiC–石墨镀层(111)晶面的织构系数增大,(220)晶面织构系数显著降低。这一结果表明,纳米石墨在Ni–SiC体系中的加入会改变择优取向模式。而镀层的择优取向主要受到晶面生长方向和生长速率的影响[20]。根据二维晶核理论和几何选择理论[21],镍沉积层生长过程中纳米SiC颗粒在其表面的吸附会导致(111)晶面的生长放缓,(220)晶面的生长相对而言略有加快,表明镀层向上增长的趋势有所增加。出现这种情况可能与纳米SiC颗粒的加入降低了镀液的电导率有关,因此(220)晶面的织构系数有所增大。然而纳米石墨作为电的良导体,有利于局部电流密度的提高,导致(111)晶面的生长加速,(220)晶面生长速率显著下降,此时镀层侧向生长占优,这一点可以由表1和图4c得到印证。

图3 3种镀层的织构系数Figure 3 Texture coefficients of three kinds of coatings

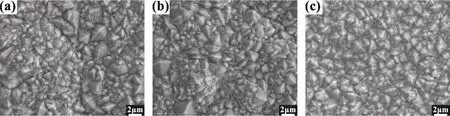

图 4 Ni(a)、Ni–SiC(b)和 Ni–SiC–[C](c)镀层的表面形貌Figure 4 Surface morphologies of pure Ni (a), Ni–SiC (b), and Ni–SiC–graphite (c) coatings

根据Debye-Scherrer公式[即式(4)]计算镀层的平均晶粒尺寸L[22]。

其中κ是Scherrer常数(取0.89),λ为波长(0.154 056 nm),β为半高宽(FWHM),θ为衍射角度。

从表1可以发现,纳米SiC颗粒的加入导致Ni晶粒尺寸有所降低,而加入0.5 g/L的纳米石墨之后,晶粒尺寸进一步下降。

表1 3种镀层的Scherrer公式参数Table 1 Parameters of Scherrer’s equation for three kinds of coatings

镀层晶粒尺寸的变化可以由3种镀层的SEM照片得到证实。如图4a所示,利用超声电沉积制备的纯镍镀层表面呈棱锥状结构,由相对随机分布的晶粒构成,并且出现少量的菜花状结构。相较于纯镍镀层,Ni–SiC纳米复合镀层中的菜花状结构有所增多,棱锥结构尺寸有所降低,具有更加平滑、均匀和致密的表面,如图4b所示。Ni晶粒尺寸减小可能是SiC颗粒的存在所致。SiC纳米颗粒通过其表面H+的吸附与去吸附来改变阴极电解质的成分,导致阴极/电解质界面的局部碱化,并在超声波空化作用下,令形核位置增多,扰乱晶体的生长[23]。从图4c可以发现Ni–SiC–石墨复合镀层的表面由细小的颗粒和均匀的小丘状组织构成。这可能是由两方面的因素造成:一是纳米石墨的加入可令局部电流密度提升,利于第二相粒子的随机俘获,阻碍了镍晶体的生长,晶粒得以细化;二是局部电流密度的提升使得镍原子的结合速率比它们扩散至表面的速率更高[24],因此Ni–SiC–石墨复合镀层的晶粒尺寸相较于Ni–SiC复合镀层进一步降低。

2.2 电化学腐蚀分析

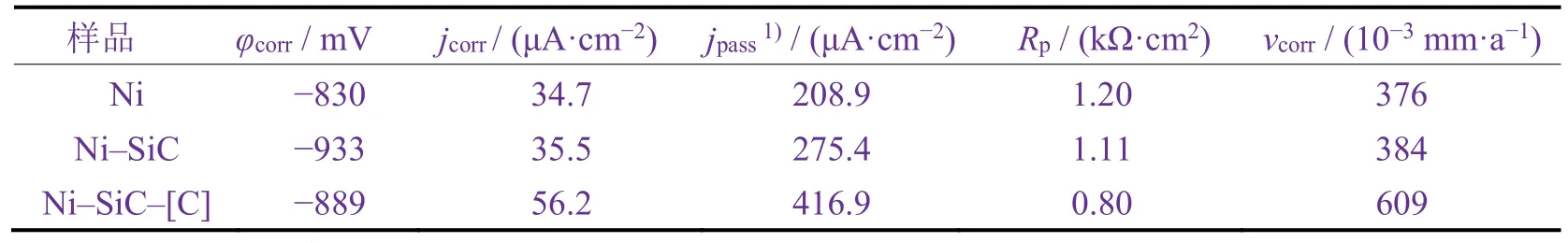

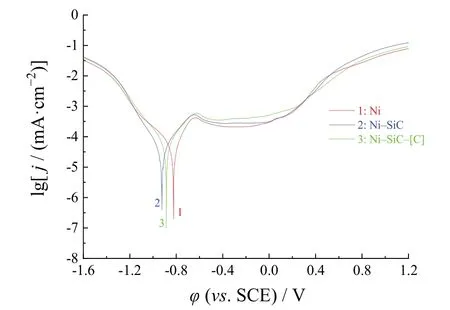

由图5可知,纳米石墨的添加导致Ni–SiC–[C]复合镀层的腐蚀电位相比Ni–SiC复合镀层更正,这可能是由于纳米石墨的添加改变了镀层的表面活性。然而,腐蚀电位只能判断镀层的腐蚀倾向,加入纳米石墨之后腐蚀电位正移,表明其腐蚀倾向有所降低。从动力学角度分析,腐蚀电流密度是腐蚀速率的决定性因素,腐蚀电流密度与腐蚀速率成正比。由表2可知,相较于纯镍镀层,纳米SiC复合镀层中出现较多的第二相颗粒,更易形成腐蚀微电池,但是其腐蚀电流密度和极化电阻的变化并不明显,这可能与纳米SiC的加入产生的细化晶粒作用及其自身的特性有关。而 Ni–SiC–[C]镀层的腐蚀电流密度显著升高,极化电阻变小,表明石墨的加入使镀层的耐蚀性显著降低。

表2 3种镀层的电化学特性参数Table 2 Electrochemical parameters of three kinds of coatings derived from potentiodynamic polarization curves

图 5 3.5% NaCl溶液中纯镍(a)、Ni–SiC(b)和(c)Ni–SiC–[C]镀层的动电位极化曲线Figure 5 Potentiodynamic polarization curves for pure Ni (a), Ni–SiC (b), and Ni–SiC–graphite (c) coatings in 3.5% NaCl solution

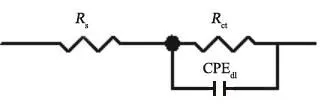

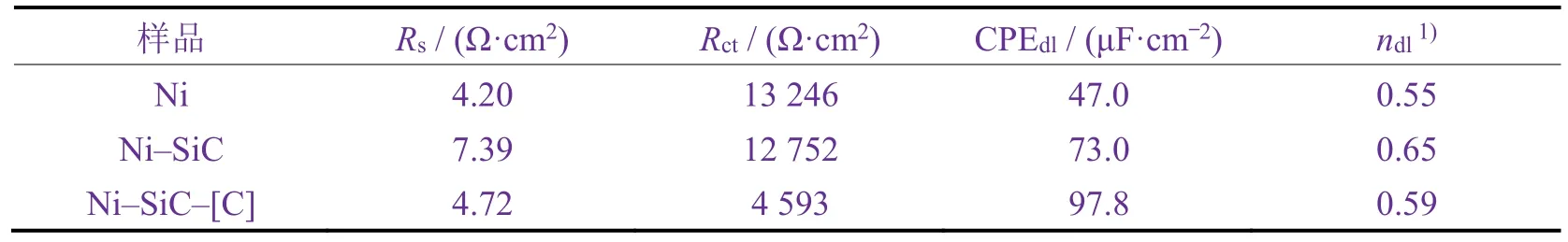

由图6可知3种镀层的Nyquist谱图形状相似,只是圆弧半径有显著的差别,表明3种镀层的腐蚀过程遵循相同的机制。相应的等效电路和拟合参数分别见图7和表3。可以发现,纳米SiC复合镀层和纯镍镀层的圆弧半径相近,而 Ni–SiC–[C]复合镀层的圆弧半径最小,表明纳米石墨在镀层中的存在令耐蚀性有所降低。在等效电路中,Rs表示溶液电阻;CPEdl是常相位角元件,表示因电极表面的粗糙度和非均匀性而形成的非理想电容;Rct代表电荷转移电阻,是表面电子转移的度量,与腐蚀速率成反比[25]。腐蚀速率主要是由电荷转移过程控制的。Rct越高,CPEdl越低,表明镀层的耐腐蚀性能越强。据此判断,3种镀层的耐蚀性排序为:纯镍镀层 > Ni–SiC镀层 > Ni–SiC–[C]镀层。纳米石墨的加入导致Ni–SiC–[C]复合镀层的耐蚀性相对于Ni–SiC复合镀层显著降低可能是由于纳米SiC是一种宽带隙半导体(即介电材料),而纳米石墨属于电的良导体,在镀层中纳米石墨的电位比基体的电位高,会加速阳极基体溶解,令氢去极化腐蚀加快,即使基体发生钝化作用,其耐蚀性也显著降低,这可以从极化曲线中维钝电流密度(见表2)增大得到证实。

图6 3种镀层的电化学阻抗谱图Figure 6 EIS plots of three kinds of coatings

图7 电化学阻抗谱的等效电路Figure 7 Equivalent circuit for fitting the EIS plots

表3 电化学阻抗谱的拟合数据Table 3 Fitted parameters of EIS plots

2.3 显微硬度和摩擦学性能分析

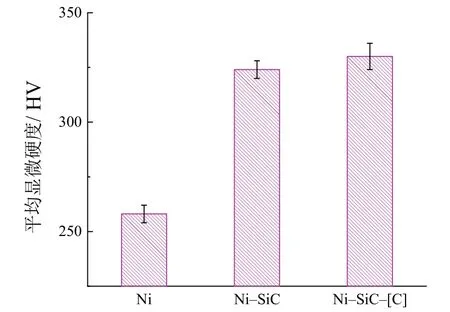

图8显示相比于纯镍镀层,Ni–SiC和Ni–SiC–[C]复合镀层的显微硬度获得明显的提升。Ni–SiC复合镀层显微硬度的升高主要有以下原因:纳米SiC颗粒自身的硬度很高,且具有晶粒细化作用以及第二相弥散强化作用[26-27]。而纳米石墨作为软质相,其强度很低,Ni–SiC–[C]复合镀层显微硬度的增大应与晶粒的进一步细化有关。根据Hall-Petch公式H=H0+Kd−1/2(其中H、H0分别为多晶和单晶材料的显微硬度,d为多晶体平均晶粒尺寸,K为常数)可知,材料的显微硬度与晶粒尺寸成反比。随着镀层晶粒尺寸的减小,单位体积内晶界的数量增加,而晶界可以有效地阻碍位错的滑移,最终令镀层的显微硬度获得提升。此外,查阅相关文献[20]可知,(200)晶面的活化能较低,在电沉积过程中易产生缺陷,故(200)晶面织构系数增加时,镀层中界面应力和残余应力提高,这也有利于镀层显微硬度的提升。而 Ni–SiC–[C]镀层中(200)晶面的织构系数略高于Ni–SiC镀层,因此加入石墨后镀层显微硬度的增加可能是(200)晶面织构增加以及细晶强化共同作用的结果。

图8 3种镀层的显微硬度Figure 8 Microhardness of three kinds of coatings

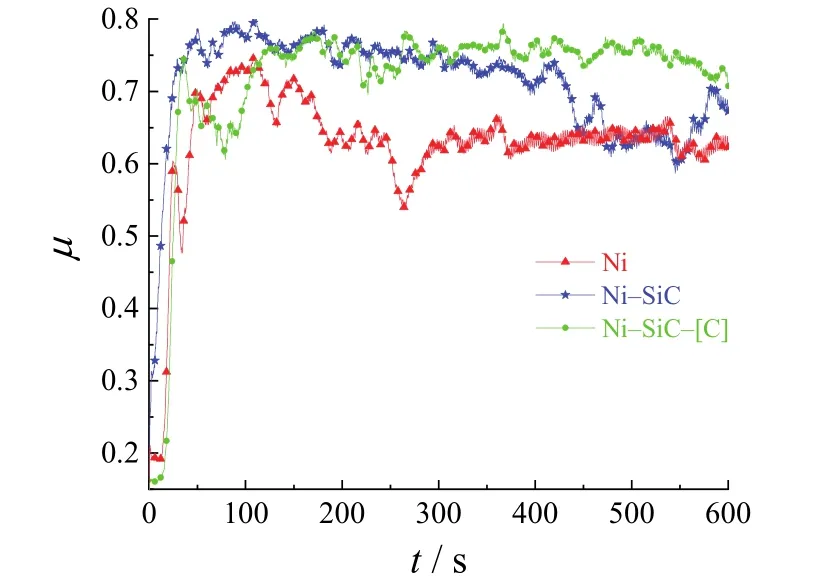

从图9可以看出纯镍镀层的摩擦因数最大,约为0.71,Ni–SiC复合镀层的摩擦因数下降至0.70,而石墨的加入使摩擦因数显著降低至0.63。与纯镍镀层相比,Ni–SiC复合镀层的摩擦因数略有降低,这应与纳米SiC颗粒加入后镀层的显微硬度显著增大有关。而加入纳米石墨之后摩擦因数大幅下降,一方面是由于纳米石墨和纳米SiC的加入减少了金属基体与摩擦副之间的直接接触,另一方面是摩擦过程中从基体剥离出来的纳米颗粒可以作为固体润滑剂而起到自润滑作用的结果。

图9 3种镀层的摩擦因数曲线Figure 9 Friction factor curves of three kinds of coatings

3 结论

在复合电沉积过程中通过施加超声振荡,分别制备了Ni、Ni–SiC和Ni–SiC–[C]三种镀层。在对镀层的成分、组织结构和性能进行检测后主要得出以下结论:

(1) 超声电沉积过程中,纳米 SiC颗粒的存在可以抑制(111)晶面生长,促进(220)晶面的生长;而纳米石墨的加入会对上述择优取向产生影响,使(111)和(200)晶面生长加快,(220)晶面的生长受到抑制,导致镀层侧向生长占主导地位。

(2) 在超声电沉积过程中加入纳米SiC颗粒和纳米石墨均会产生晶粒细化作用,但是细化机理有差异。纳米SiC复合镀层的晶粒细化主要是超声波产生的空化作用及其对晶粒生长的抑制作用所致。

(3) 根据动电位极化曲线和Nyquist谱图可知,纳米石墨的添加不利于改善Ni–SiC镀层的耐蚀性,但是Ni–SiC–[C]复合镀层的显微硬度因晶粒细化作用而略有增大,在与纳米石墨的自润滑效果的共同作用下,其摩擦学性能得到显著改善。