电镀添加剂对电沉积3D打印精度调控作用简述

2022-06-09罗龚林依璇陈茂琳袁原李书弘李宁

罗龚 ,林依璇,陈茂琳,袁原, ,李书弘,李宁

(1.广东石油化工学院机电工程学院,广东 茂名 525000;2.哈尔滨工业大学化工与化学学院,黑龙江 哈尔滨 150001)

随着微纳米科技日新月异的发展,许多领域和行业的产品逐渐向微小化、复杂化和高精度化发展。微纳米3D打印技术在微小且复杂的三维结构生产制造方面具有成本较低、无需模具而直接成形等优点。以金属为原料的电沉积3D打印技术在航空航天、医疗生物、电子芯片等领域的应用越来越广泛。然而,欲提高电沉积3D打印精度,仍有诸多技术问题需要深入研究,这也是目前学术界和产业界的研究热点。本文简要论述了电镀添加剂的作用机制,并阐述了通过调控添加剂提高3D打印电沉积精度的设想,为后续通过设计电解液组分提高3D打印定域性电沉积精度的研究提供理论参考。

1 微纳米3D打印技术

1984年,被称为“3D打印之父”的查尔斯·赫尔(Charles Hull)首次提出了利用计算机系统分层打印制作三维立体模型的技术[1]。3D打印技术被认为是第四次工业革命的重要标志之一。随着3D打印技术研究的不断深入,小尺寸、高精度的3D打印技术正在改变电子学、光学、传感器、生物工程、航天航空等领域的生产制造方式。

TPP是以液体材料、光感材料、可聚合材料等为原料,利用超强激光脉冲光源将原料进行胶合,并在聚焦区域进行固化,实现微纳米尺度3D打印的增材成型工艺。宋晓艳等人[3]系统地论述了TPP的原理及研究现状。

MSL是一种基于光固化成型改进的微纳米尺度 3D成型技术[4-5],主要分为扫描立体光刻(scanning microstereolithography,SMSL)和投影立体光刻(projection microstereolithography,PMSL)。Zheng等人[6]以聚合物、金属、陶瓷作为原材料,运用PMSL技术制备了纳米级的八角形微晶格结构。

E-jet是一种基于电流体动力学微液滴喷射成型的3D成型技术,采用电场驱动的方式将液/气流喷射在基底表面而实现定域性沉积的方法[2]。Jung等人[7]通过离子聚集产生静电透镜,使带电气溶胶粒子聚集形成纳米级射流,利用电场线引导纳米气溶胶射流,控制选区沉积,实现了微米级不同倾角的悬垂结构及螺旋结构的制备,如图1所示。

图1 气溶胶射流沉积方法示意图及效果[7]Figure 1 Schematic diagram of aerosol jet deposition and its effectiveness [7]

电化学加工(electrochemical machining,ECM)是运用电解原理对金属材料进行加工的工艺,包括增材和减材两大类,主要涉及电镀、电刻蚀、电化学抛光、电解冶炼等。相较于传统机械加工工艺,ECM具有材料增加/去除量少、刀具磨损小、适应性强等优点。

电化学纳米加工(electrochemical nano-machining,ECNM)是在ECM的基础上进一步缩小加工尺寸和提高精度的加工工艺。增材类ECNM的方法主要分为直写技术、模板成型技术和掩膜屏蔽沉积技术。由于金属电沉积动力学过程非常快,增材类电化学纳米加工制造的微结构必然呈现三维尺寸[8-9]。

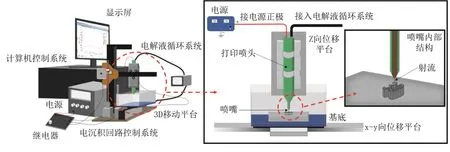

(1) 直写技术是以金属或其聚合物为原材料,使用小尺寸的工具阳极,通过移动工具阳极,在阴极基底上特定区域进行电沉积,最终堆积成预设的纳米图案。从参考文献[10-11]中对电沉积3D打印装置的描述可知,典型直写成型装备主要由计算机控制系统、电解液循环系统和电沉积回路控制系统构成,如图2所示。计算机控制系统对模型进行逐一分层,并控制3D移动平台的运动路径;电解液循环系统能够实现电解液的循环供给;电沉积回路控制系统控制电沉积过程的电压/电流及沉积时间。打印过程中计算机控制系统和电沉积回路控制系统协同控制三维移动平台的运动路径和镀液喷出速率,最终实现三维立体模型实物的堆积打印。

图2 直写电沉积3D打印设备结构示意图Figure 2 Schematic diagram showing the structure of 3D printing equipment based on direct-write electrodeposition

(2) 模板成型技术是利用光刻技术在阴极基底上制备三维纳米模板,再通过电铸填充模板,最后去除光刻胶而获得3D金属纳米结构。该技术能够提高电化学纳米加工效率,有助于实现大批量生产[12]。

媳妇总算把活干完了,擦着手走进屋来。哥们儿朝洛蒙精神起来,关掉手机里的游戏,在朦胧的灯光里看着她。此刻媳妇对他来说就是饥饿中的一盆喷香的馍,暑热里的一瓶冰镇可乐。媳妇却不知着急。她磨磨蹭蹭地走到床前,抹抹床单,整理整理被子,在床前站了一会儿,像是在思量着什么。总算举起胳膊脱身上的衣服。可是把T恤卷起来刚脱到腋窝那儿,突然停下来。

(3) 掩膜屏蔽沉积技术是一种在掩膜上雕刻图案,通过屏蔽阳极选区来调控阴极表面双电层电势的分布,在未屏蔽图案部位对应的阴极区域进行沉积,实现选区定域性沉积的3D成型技术。

综上所述,电沉积3D打印技术在微纳米制造业中起着重要作用。镀层的生长、微观结构及性能与添加剂密切相关[13-14]。但目前缺乏有关添加剂在电沉积3D打印中的作用机理及调控过程的系统论述。本文将探讨添加剂在定域性电沉积(localized electrochemical deposition,LECD)中的作用及相关机理。

2 电镀添加剂在电沉积3D打印中的应用

2.1 电镀添加剂的作用原理

电镀添加剂主要包含加速剂、抑制剂和整平剂,在镀液中添加适宜的添加剂能够改善镀液和镀层性能[15-16]。

2.1.1 加速剂

加速剂又称光亮剂,具有提高阴极电流密度和控制晶核生长速率的作用,有助于得到细晶、光亮的镀层[17]。加速剂对电镀过程产生作用通常需要具备2个条件:一是具有吸附基团(如巯基可吸附在电极表面)和带负电的阴离子(如磺酸基);二是具备浮游性和可转移性[18]。以镀铜为例:在镀层形成的初始阶段,加速剂中的阴离子吸附镀液中的Cu2+,使其脱水并形成离子对,再转移给吸附于镀件表面的Cl−,促进Cu2+向Cu+转化,加速Cu沉积[19]。镀层形成后加速剂不断转移到新的铜镀层表面,实现加速剂的循环催化作用。如图3所示,在印制线路板(PCB)微孔镀铜过程中,加速剂吸附在微孔内壁(见图中圆圈处),可以加快Cu2+在微孔内的沉积,使微孔内Cu2+的沉积速率高于表面,最终达到快速填孔的效果。

图3 加速剂在PCB盲孔镀铜中的作用示意图Figure 3 Schematic diagram showing the role of accelerator during copper plating of blind via of PCB

目前工业生产中运用较广泛的加速剂为多硫化物,研究领域的加速剂则主要为磺酸盐类化合物。以PCB微孔电镀中最常用的加速剂3−巯基丙烷磺酸钠(简称MPS,分子式为HS(CH2)3SO3Na)和聚二硫二丙烷磺酸钠(简称SPS,分子式为[S(CH2)3SO3Na]2)为例[18],其反应过程如式(1)所示,Cu2+被MPS还原成硫醇铜盐(MPSCu),并产生SPS和H+,SPS在阴极表面又被还原形成MPS,从而起到循环催化的作用。

另外,随着加速剂浓度的增大,体系中的离子扩散系数降低,离子在电解液中迁移传质过程受到的阻化作用加强,有助于获得平整、光亮的镀层[20]。

2.1.2 抑制剂

抑制剂又称载运剂,具有抑制金属离子沉积的作用,包括表面活性剂、阻化剂等,多为聚醚类化合物。抑制剂能够吸附在阴极表面,降低镀液在阴极上的表面张力,改善镀液对阴极的湿润效果;同时提高金属离子还原的过电位,抑制金属离子的沉积,从而获得更加平滑的镀层[21]。以 PCB微孔镀铜为例,如图 4所示,抑制剂作用于微孔表面(图中圆圈处),可降低表面Cu2+的沉积速率,使Cu2+在微孔表面的沉积受阻,甚至不沉积,最终达到孔内镀铜层与表面几乎齐平的效果。

图4 抑制剂在PCB盲孔镀铜中的作用示意图Figure 4 Schematic diagram showing the role of inhibitor during copper plating of blind vias of PCB

聚乙二醇(PEG)是目前镀铜工艺中研究和使用较多的一种抑制剂[22-24],其本质是表面活性剂,其中包含极性的亲水基和带有碳氢键的疏水基。在水溶液中,疏水基自发聚集于阴极表面,降低水的表面张力,促使表面活性剂在阴极表面吸附[25]。

2.1.3 整平剂

整平剂具有增强阴极极化的作用。镀件表面微观高峰处(小曲率半径、高电流密度)比低谷处(大曲率半径、低电流密度)更容易吸附整平剂,使得金属阳离子在微观高峰处的沉积阻力大、速率低,微观低谷处的沉积阻力小、速率高。最终微观低谷处的沉积速率大于微观高峰处,并逐渐被镀层填满,起到整平镀层的效果。以PCB微孔镀铜过程为例,从图5的局部放大图中可以直观看出,在加速剂和抑制剂的作用下,微孔基本被填平时,存在微观高峰和低谷。微观高峰处吸附了大量整平剂,低谷处几乎无整平剂吸附,使得Cu在峰处的沉积被抑制而集中沉积于谷处,最终镀层趋于平整。

图5 整平剂在PCB盲孔镀铜中的作用示意图Figure 5 Schematic diagram showing the role of leveling agent during copper plating of blind via of PCB

以常见的PCB镀铜整平剂健那绿(JGB)为例,JGB在酸性镀液中能够反应生成龙胆紫(MV)和N,N−二甲基对苯二胺(DPD)。镀液中单独添加MV时并不能起到很好的整平效果,同时添加MV和DPD时则整平效果优于使用JGB时[26]。

通常单一添加剂作用有限,难以达到预设效果。加速剂、抑制剂、整平剂和以氯离子为代表的卤素离子一般要复配使用,通过它们的协同作用达到预期效果[17]。MPS、DDAC和Cl−三种添加剂复配镀铜就是一个典型例子[27]。

2.2 添加剂对电沉积3D打印精度的调控原理

欲实现小尺寸、高精度的电沉积3D打印,首先要做到定域性电沉积的有效调控。从以上分析可知,使用适宜的添加剂可以有效调控电沉积区域和镀层晶粒大小。因此添加剂对实现 3D打印过程中的定域性电沉积而言至关重要。

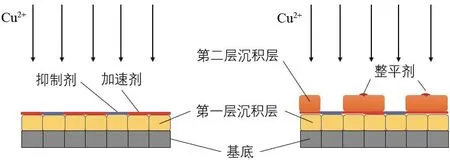

通过调节镀液的添加剂组成和分布区域有望实现金属离子的精准沉积。如图6所示,在已沉积均匀镀层的阴极表面,吸附加速剂的位点会得到第二层沉积层;吸附抑制剂的位点几乎无沉积;整平剂主要起到修饰表面的作用,使表面更平整。在此过程中,加速剂的作用是提高镀液中金属离子在预设沉积位点的沉积速率,使预设位点的沉积层厚于非沉积位点。抑制剂的作用与加速剂相反,通过降低金属离子在非沉积位点的沉积速率,使非沉积位点的沉积层薄于预设沉积位点,甚至不在非沉积位点沉积。整平剂主要吸附在微观高峰处,抑制高峰处的沉积,使微观凹陷处的沉积层比高峰处厚,从而达到整平效果。

图6 定域性电沉积过程中多种添加剂共同作用示意图Figure 6 Schematic diagram showing the interaction of various additives during localized electrodeposition

为实现高精度的电沉积3D打印,可通过控制电流密度来调整不同添加剂在不同位点的吸附能力;在电流密度较低处吸附抑制剂,抑制金属离子在对应部位的沉积;相反,在电流密度较高处吸附加速剂,促进金属离子在对应部位的沉积。预设沉积区优先吸附加速剂,非沉积区则优先吸附抑制剂,使金属离子在预设沉积区的沉积加快,在非沉积区的沉积被抑制。

以单孔阳极/平面阴极的电沉积系统为例,阴极表面是一个等势体,由于阳极与阴极表面不同区域之间的距离不同,使得金属离子到达阴极表面不同区域的传质距离不同,最终在阴极表面不同区域形成差异化的双电层电场强度,如图7所示。阳极口与阴极板的垂直连线距离最短,在电解液中产生的电压降最小,该位点双电层电位差最大。随着倾斜角逐渐加大,距离逐渐变长,其位点上方的电位也逐渐降低,双电层电位差也逐渐变小,如图7b所示。

图7 电场强度调控添加剂吸附示意图Figure 7 Schematic diagrams showing the adsorption mechanism of additives controlled by electric field strength

为了调控电沉积的沉积区域,可选用合适的添加剂,利用阴极表面不均匀的电场分布,调控不同添加剂在阴极表面不同位点的吸附,从而实现金属离子在不同位点的精准沉积。可设计让大量加速剂集中吸附在电位差较大的区域(即预设沉积区),抑制剂则集中吸附在电位差较小的区域(即预设不沉积区)。沉积的中心区加速剂分布多,非中心区抑制剂分布多,如图7a所示。在此基础上进一步加大双电层电位分布不均匀的差异,使沉积中心区域加速沉积,非中心区域沉积受抑制甚至不沉积,以提高控制精度。整平剂则主要在沉积完成后对表面毛刺进行整平和修饰。

此外还可通过采用带孔点阵阳极从多位点供给电解液,使每个位点由各自独立的电解液循环系统供给电解液,喷出并吸附于对应的阴极表面。将所需的添加剂加入对应的电解液循环系统,即在预设沉积位点供给加速剂,非沉积位点供给抑制剂,实现点对点的可控沉积。

综上所述,通过调节多种添加剂的复配使用可提高沉积精度和镀层性能,通过调控阴极表面电场分布而形成不同添加剂的差异化吸附,以及采用多位点定向供给添加剂的方式,可令定域性电沉积得到精准调控,最终有望实现3D打印定域性电沉积。

2.3 体现电沉积定域性变化的电镀添加剂研究举例

以上是笔者基于现有的添加剂理论,阐述通过调控添加剂组分在阴极的吸附行为而实现 3D打印定域性电沉积的机理。Xu等人[28]指出增材制造在定域性电沉积过程中会引起电场积聚,进而实现预定区域沉积;而电解液浓度决定了电流密度,在电解液中添加少量添加剂就能使沉积形式发生很大的改变。目前有关添加剂对 3D打印定域性电沉积效果影响的研究报道较少,因此下文主要针对在电镀添加剂研究中可体现电沉积定域性改变的工作进行整理和举例。

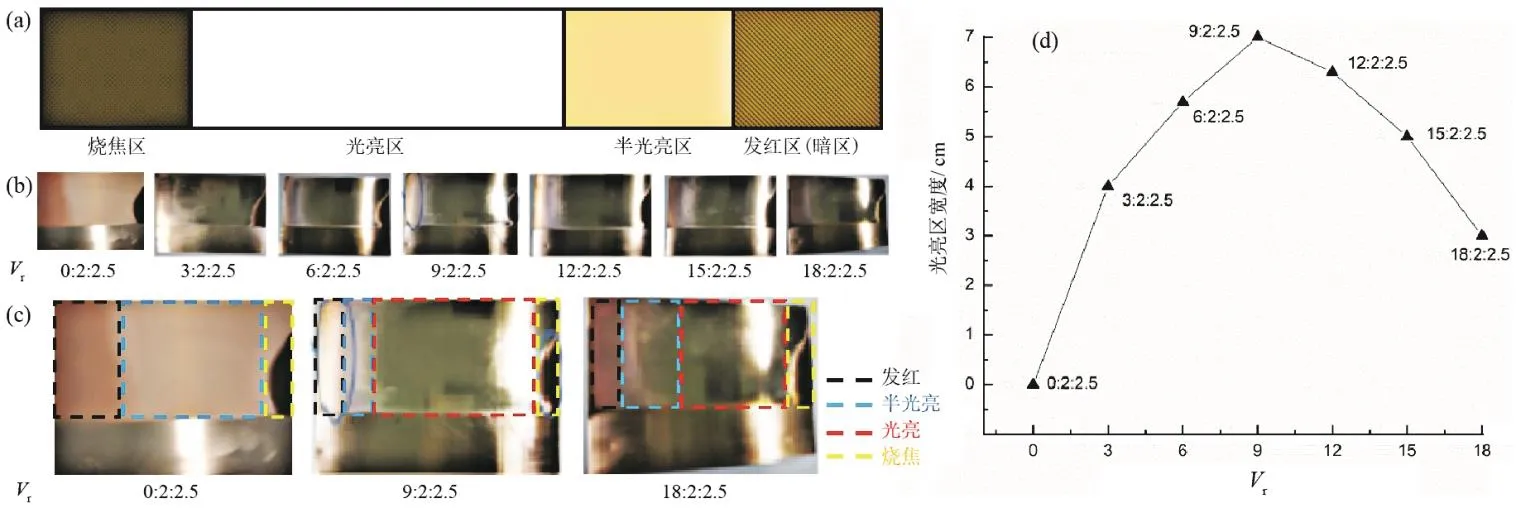

刘林发等人[16]通过霍尔槽试验研究了不同添加剂配比对铜镀层性能的影响,发现添加剂配比对镀铜层光亮度和光亮区域分布都有影响。如图8所示,霍尔槽镀铜片表面通常分为烧焦区、光亮区、半光亮区和发红区。随着加速剂体积分数增大,光亮区域先增大后减小,当镀液中加速剂、抑制剂和整平剂的体积分数之比(Vr)为9∶2∶2.5时,镀层的光亮区域范围最大,约为7 cm;当加速剂、抑制剂和整平剂的体积分数之比为0∶2∶2.5时,几乎没有光亮区。Lee等人[29]的研究结果与之基本相同。

图8 添加剂配比对镀层光亮范围的影响Figure 8 Effects of proportions of additives on brightness range of electroplated coating

赵洋[30]、赵子微等人[31]的霍尔槽试验结果均表明,不同添加剂在影响镀层性能的同时,还会影响有效镀层区域范围。黄远提等人[32]利用霍尔槽试验研究了不同复配体系添加剂对PCB酸性镀铜的影响,发现将不同种类添加剂以不同浓度进行复配时,可以提高镀层的整平性,对镀层的光亮范围也有显著影响。

综上所述,电镀添加剂种类和浓度的改变不仅会影响镀层性能,还会对定域性电沉积的发生范围产生影响。也就是说,添加剂对定域性电沉积的发生范围具有调控作用,将其应用于电沉积 3D打印领域能够提高3D打印定域性电沉积精度的调控能力,为电沉积3D打印精度调控的研究和实践提供参考。

3 结语

随着工业产品尺寸的不断减小和精度要求的不断提高,小尺寸、高精度的电沉积3D打印技术正在成为金属电沉积加工制造的重要手段,具有较大的社会需求及很好的发展潜力。提高电沉积3D打印技术精度将会是微纳米增材制造领域未来很长一段时间的研究重点。其中打印平台移动精度的提高、电极体系的研制、电解液的设计、特种添加剂的研发等都将成为3D打印定域性电沉积研究的重点。随着电沉积3D打印技术研究的不断深入和沉积精度的不断提高,作为新兴产业的微纳米 3D打印技术将在微纳米金属结构器件的生产中更受企业青睐,进而实现对传统制造业的革新。