航空发动机钛合金表面化学镀镍预处理及镀层性能

2022-06-09吴海平况侨李军滕官宏伟

吴海平 ,况侨,李军,滕官宏伟

(1.中国航发南方工业有限公司,湖南 株洲 412002;2.陆装驻株洲地区航空军事代表室,湖南 株洲 412002)

钛合金与传统的铝合金或钢铁材料相比,属于新型材料,因质轻、比强度高等优点而得到广泛应用,在航空航天领域被称为“太空金属”。Ti6Al4V(TC4)是最早开发的钛合金,到现在仍是航空航天应用的主体材料[1]。虽然钛合金性能优异,但是还存在表面易氧化、耐磨性较差等一些问题,在特殊条件下使用受到限制。

钛合金在飞机发动机及其壳体上的应用逐渐增多,但硬度低、耐磨性差、在还原性介质中耐蚀性差等缺点限制了其作为航空工业中重要结构金属的进一步应用,也成为了发展全钛飞机的瓶颈[2]。本课题以TC4钛合金为研究对象,通过合理的工艺实验在钛合金表面成功制备出结合力良好的Ni–P层,提高了钛合金的耐磨性,并对镀层的生长机理和耐磨机理,以及复合粒子的沉积机理进行研究,建立了施镀工艺──镀层结构──耐磨性能之间的关系[3]。化学镀Ni–P具有成本低、操作方便、掌握容易、无污染,深镀能力强,不受工件形状限制,镀层均匀致密、孔隙率低、耐蚀性强、耐磨性好等优点。鉴于化学镀Ni–P层硬度高,耐磨性可与硬铬层相媲美[4],飞机发动机有许多钛合金零部件采用了化学镀镍处理,显著提高了其耐磨性,也延长了使用寿命,减少了零件报废的数量。这都是其他表面改性技术无法比拟和代替的[5]。

1 实验

1.1 主要材料

磷酸钠、氟化钠、磷酸、磷酸二氢钾、乌洛托品、硝酸,均为市售分析纯。

采用经退火的TC4钛合金板(50 mm × 50 mm × 5 mm)作为研究对象。

1.2 主要设备

DK-S12恒温水浴锅(上海森信实验仪器有限公司),CFT-I材料表面性能综合测试仪(上海森信实验仪器有限公司),BS124S电子天平(赛多利斯科学仪器有限公司),401MVD数显显微维氏硬度计(沃伯特测量仪器有限公司),CLS-136电热烘烤箱(华东标准烘箱有限公司),WS-2005涂层附着力自动划痕仪(兰州中科有限公司)。

1.3 工艺

工艺流程为:打磨→除油→水洗→酸洗→水洗→活化→水洗→预处理→水洗→吹干→称重→化学镀镍→水洗→吹干→称重→测试。其中预处理有以下4种:

(1) 化学转化。转化液的主要成分为磷酸钠、氟化钠和酸度调节剂,其pH为5.0,室温操作,时间8 min。

(2) 磷化。磷化液的主要成分有磷酸、磷酸二氢钾、乌洛托品和硝酸。室温(20 °C)操作,时间75 s。

(3) 预镀。酸蚀出光后通过化学镀的方式预镀一层镍磷合金,可以提高镀层结合力和耐蚀性,简化工序,改善生产环境。化学镀与预镀溶液成分一致,主要含有硫酸镍、次磷酸钠、柠檬酸、乳酸和硫脲。其操作温度为 85 °C,pH 9.0 ~ 9.5,时间 3 ~ 5 min。

(4) 微弧氧化。采用直流叠加脉冲的方式,脉冲电流600 Hz,平均电流密度0.8 A/dm2,时间5 min。微弧氧化溶液中含有硅酸钠、磷酸钠、氟化钾和氢氧化钠,槽液温度低于85 °C,采用循环冷却水对槽液进行冷却。

1.4 镀层性能的表征方法

1.4.1 摩擦学性能

采用兰州中科有限公司生产的CFT-I材料表面性能综合测试仪对镀层与基体的摩擦学性能进行测试。设定加载速率100 N/min、试验时间10 min、运行长度10 mm、旋转半径3 mm、扫描长度8 mm。在镀好的试样表面取一个位置进行检测,测量其摩擦因数。

1.4.2 结合力

采用兰州中科有限公司生产的 WS-2005涂层附着力自动划痕仪对镀层的结合力进行测量,声发射模式,施加动载荷,通过声发射信号与载荷的对应曲线来获得镀层破坏瞬间的临界载荷作为其结合力,设定加载速率40 N/min、划痕速率40 mm/min、划痕长度3 mm,往复次数为1。在镀好的试样表面取2个位置进行检测。

1.4.3 沉积速率

镍层的沉积速率(ν)采用增重法测量,用电子天平准确称量试样在施镀前后的质量,按式(1)计算。

式中m1为试片镀前质量,m2为试片镀后质量,A为试片面积,ρ为镀层密度(取7.9 g/cm3),t为施镀时间。

2 结果与讨论

2.1 不同预处理工艺的镀层沉积速率及表面形貌

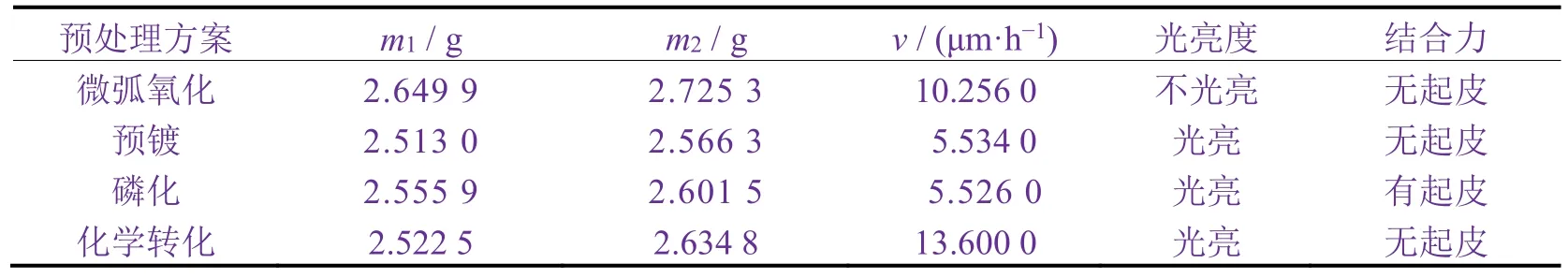

由表1可知,4种预处理工艺下有3种得到了光亮、结合力良好的镀层,只有微弧氧化得到的镀层不光亮。沉积速率从高到低依次为化学转化、微弧氧化、预镀、磷化。

表1 不同预处理的结果Table 1 Results of different pretreatments

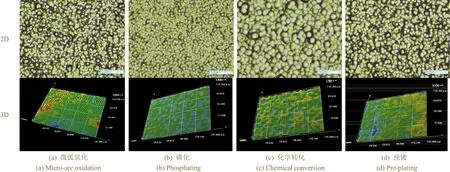

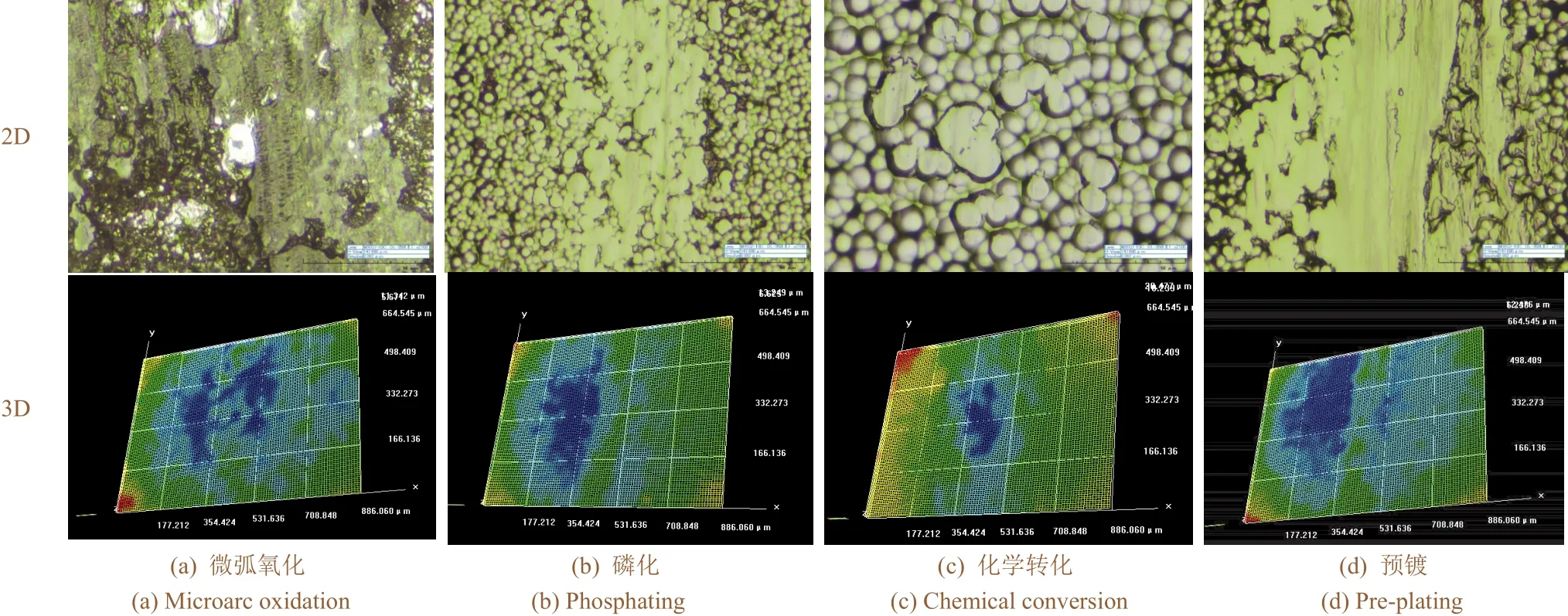

镀层表面拍照结果见图1。微弧氧化看上去表面晶粒细小、密集,但并不是很均匀,从3D图可以看出其表面光滑;磷化看上去表面晶粒密集,分布均匀,3D图中也显示表面没有什么凹坑,但是表面不是一粒一粒的,而是连成一个平面;化学转化晶粒较大,分布均匀,像是一粒一粒的,看上去也比较光滑,但是从 3D图中可以发现其表面不是一粒一粒的,是凹坑;预镀表面晶粒细小、分布均匀,看上去不怎么光滑,但是从3D图中看出其表面还是相对平滑的。

图1 不同预处理后镀层表面的微观形貌Figure 1 Microscopic morphologies of surfaces of the coatings prepared after different pretreatments

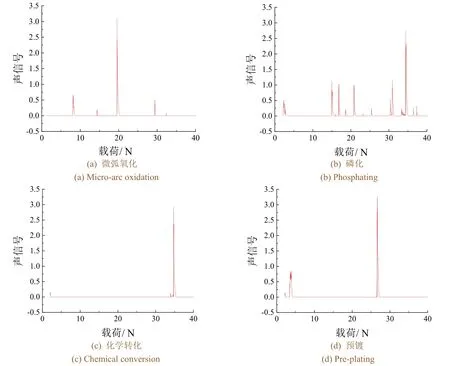

2.2 不同预处理工艺的镀层结合力

由图2和图3可以看出,微弧氧化表面可能有局部没有镀上,也可能是因为没有活化好,不过测的部位是镀上的,还是可以看出表面结合力比较好,能达到 20 N左右。磷化虽然表面分布均匀,晶粒细小,不过从3D图可以看出表面不是一粒一粒的,像一个平面,从拍照的图中可以看出表面已经有了裂纹,而且镀层与基体在划痕周围已经分裂开来,从3D图中也可以看出镀层与基体的结合力明显较差;化学转化虽然看上去表面晶粒粗大,但是从 3D图中看出那些其实都是凹坑,并不是一粒一粒的,是一个整体,所以测得的结合力很好,能达到35 N左右;预镀表面晶粒细小,分布均匀,所以结合力也较好,能达到26 N左右。结合力从好到差依次为化学转化、预镀、微弧氧化、磷化。

图2 不同预处理后所得化学镀镍层的结合力测试结果Figure 2 Results of bonding force test for Ni–P coatings prepared after different pretreatments

图3 结合力测试的拍照结果Figure 3 Photos showing the results of bonding force test

2.3 不同预处理工艺的镀层摩擦磨损行为

2.3.1 耐磨性

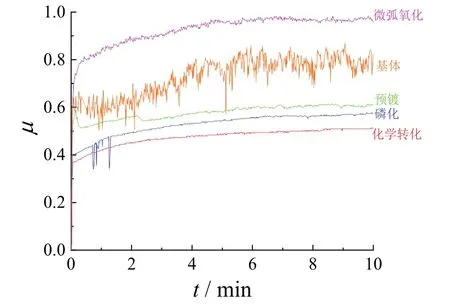

由图4可以看出,由于基体没有镀层,测出来的摩擦因数波动比较大,摩擦因数也比较大,达到0.8左右。对比不同预处理后Ni–P合金镀层的摩擦因数由高到低依次是微弧氧化、预镀、磷化、化学转化,说明耐磨性由高到低的顺序为化学转化、磷化、预镀、微弧氧化。

图4 摩擦因数检测结果Figure 4 Results of friction factor inspection

从图5c中的2D图可以看出,化学转化的镀层表面只有很少的地方被磨损到,3D图中也可以看出只有很少的地方是蓝色的,所以化学转化后的镀层耐磨性最好,其摩擦因数只有0.5左右(见图4)。从图5b中可以看出磷化的耐磨性较好,其摩擦因数仅在0.5 ~ 0.6之间(见图4)。从图5d的2D图和3D图看出预镀的耐磨性比化学转化和磷化差,但是比基体有明显的提高。从图4中看出,微弧氧化后镀层的耐磨性比基体还要差,说明化学镀镍之前基体表面没有活化好,导致表面没有活化好的地方无镀层,又因局部镀上了镍层,结果形成了高度差。

图5 摩擦磨损测试拍照结果Figure 5 Photos of the specimens after friction and wear test

2.3.2 磨损质量损失

磨损分为磨料磨损和粘着磨损。磨料磨损是指硬粒子或表面凸起物被压入较软的表面内,在表面横向相对运动时,形成划伤、凿削、犁削等引起质量流失的现象,而粘着磨损是指相互接触的表面发生横向相对运动时,由于表面在压力的作用下发生冷焊而造成表面材料损失的现象[6]。

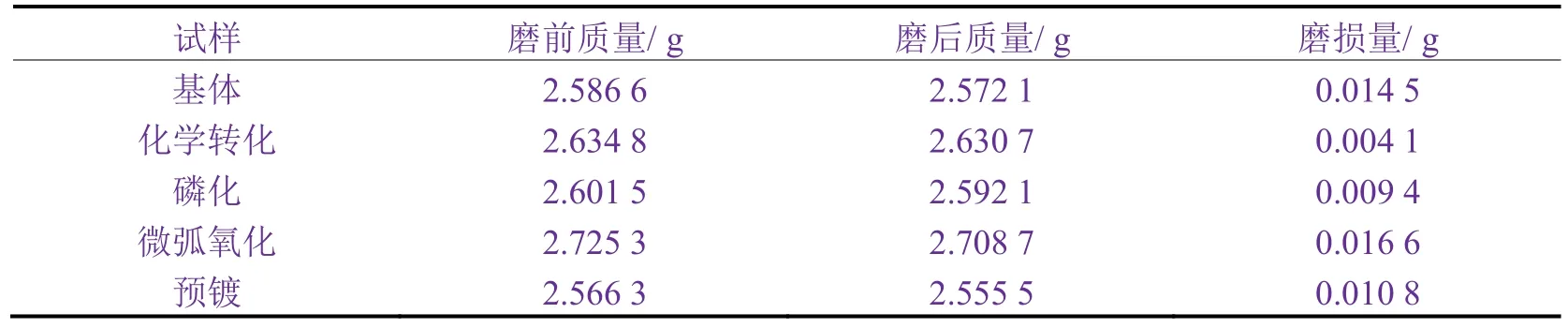

一般而言,材料表面相互摩擦时,磨料磨损和粘着磨损同时发生,材料表面横向运动时,粘合处被切断,若切断面不在粘合位置,则磨损物质从这一面粘附到另一面上,这样的磨损为粘着磨损。若粘合的两面在切断时产生了微粒,则这些微粒与其他来自外界的微粒一样,可以磨掉材料表面的物质,此时便为磨料磨损。不论粘着磨损还是磨料磨损,都与材料表面硬度有关。硬度高的表面在粘合处断开的可能性小,且磨损少[7]。镀层磨损量见表2。耐磨性能由好到差依次为化学转化、磷化、预镀、微弧氧化。

表2 不同预处理后所得镀层的磨损量Table 2 Wear loss of the coatings prepared after different pretreatments

2.4 预处理工艺的确定

经过微弧氧化后化学镀镍的沉积速率为10.256 μm/h,制备的镀层摩擦因数为0.9,结合力在20 N左右;经过磷化后化学镀镍的沉积速率为5.526 μm/h,制备的镀层摩擦因数为0.56,结合力在15 N左右;经过化学转化后化学镀镍的沉积速率为13.6 μm/h,制备的镀层摩擦因数为0.5,结合力在35 N左右;经过预镀后化学镀镍的沉积速率为5.534 μm/h,制备的镀层摩擦因数0.6,结合力约26 N。因此,应当选择化学转化作为TC4钛合金化学镀镍的预处理工艺。

3 结论

研究了磷化、微弧氧化、预镀和化学转化这4种预处理工艺对钛合金化学镀镍沉积速率、镀层结合力和表面形貌的影响,并研究了4种预处理工艺下镀镍层的摩擦磨损行为。结果表明,化学转化预处理后化学镀镍的沉积速率最高(可达13.6 μm/h),镀层结合力良好(可达35 N),且摩擦因数较低(仅0.5左右)。磷化预处理后化学镀镍的沉积速率低,镀层结合力较差(仅15 N左右)。微弧氧化处理后化学镀镍得到的镀层结合力良好,但沉积速率仅有5.5 μm/h,摩擦因数高达0.9。预镀后化学镀镍的沉积速率约为10 μm/h,镀层结合力约为28 N,摩擦因数明显低于钛合金基体,但整体性能略低于化学转化处理后得到的镀层。

选择化学转化作为预处理工艺时,TC4钛合金表面化学镀镍的沉积速率高,获得的Ni–P合金镀层晶粒细致、分布均匀,结合力高,耐磨性好。