动车组夹钳螺栓断裂原因分析

2022-06-09祁永东刘海波王飞龙王安友

祁永东, 王 慧, 刘海波, 王飞龙, 王安友

(1.浙江国检检测技术股份有限公司,浙江 海盐 314300;2.宁波九龙紧固件制造有限公司,浙江 宁波 315205)

0 引言

螺栓作为可拆卸连接的带螺纹紧固件广泛运用于各行各业,螺栓生产工艺的每一环节对其质量的影响至关重要,更与整个装备或结构的安全可靠运行密切相关[1]。近年来,由于我国制造业水平的大幅提高,对产品的可靠性也愈发重视,但每年由于螺栓产品质量导致的事故仍然层出不穷,带来较大经济损失的同时甚至危及人身安全。有研究者对近年来失效的螺栓进行了统计,发现仅工程机械领域因过载导致的螺栓早期失效案例占总失效案例的12.2%[2],其中因生产过程产生的缺陷导致局部强度不足的情况占相当比重。作为较安全和可靠的螺栓头部成型工艺,热镦工艺被广泛用于高强度、较大规格螺栓的头部成型工艺。但是,大部分厂家的热镦工序还是依靠操作人员来控制螺栓的加热和始锻温度,这给批量生产的螺栓带入人为因素造成的质量隐患。

动车组制动夹钳紧固螺栓在安装过程中发生断裂。断裂螺栓材质为40CrNiMo,规格为M16 mm×120 mm,性能等级为12.9级。螺栓生产工艺为:下料→粗加工→热镦头部→热处理(调质处理)→滚丝→表面达克罗处理,其中热镦工艺采用中频感应加热,并通过人工控制温度的方式进行连续生产。

本研究采用扫描电镜、光学显微镜、电感耦合等离子光谱仪( ICP)等设备对螺栓断裂件的化学成分、显微组织、断口形貌等进行观察和检测,对螺栓断裂的原因进行分析,并提出相应的措施与建议。

1 试验过程与结果

1.1 断口宏观观察

图1为断裂螺栓宏观形貌,可见断裂位于六角头与光杆连接的过渡圆角部位,断口附近未见明显塑性变形。

图1 断裂螺栓宏观形貌Fig.1 Macro-morphology of fracture bolt

1.2 断口微观观察及能谱分析

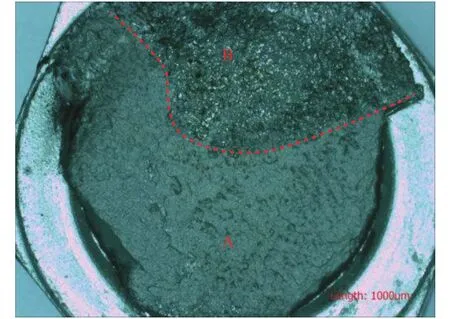

断口宏观形貌如图2所示。由图2可见,断面较平坦,存在明显的两部分区域,A区颜色光亮,B区颜色灰暗,断口附近未见明显塑性变形,。

图2 失效螺栓断口低倍形貌Fig.2 Macro-morphology of the failure bolt fracture

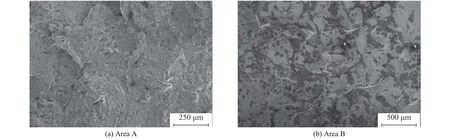

观察断口的微观形貌(图3),可见断口A区存在明显的覆盖物,隐约可见晶粒轮廓且晶粒粗大,局部晶界加宽,且存在熔融痕迹[3-5];断口B 区存在明显的高温氧化物,经能谱分析主要为Fe的氧化物(图4),还可见明显晶粒轮廓且晶粒粗大,局部晶界明显加宽,局部可见卵形晶粒。

图3 断口微观形貌Fig.3 Micro-morphology of fracture

图4 断口能谱分析结果Fig.4 Results of energy spectrum analysis of the fault

1.3 金相组织检查

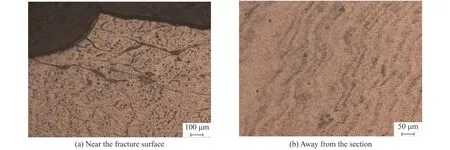

对断裂螺栓头部断口附近纵向取样进行金相组织检查,采用饱和苦味酸溶液对抛光态试样进行腐蚀并观察。图5a为B区断面附近的金相组织,可见螺栓热处理前原奥氏体晶粒粗大,且局部晶界加宽,甚至熔化,局部熔化晶界在圆角处与表面连通,晶界可见明显氧化物,原奥氏体晶粒内部可见细小晶粒;图5b 为远离断口处的金相组织,可见晶粒细小,说明该螺栓过烧现象并非形成于热处理过程,而是在螺栓热镦时产生的。

图5 断裂螺栓的金相组织Fig.5 Metallographic structure of broken bolt

1.4 化学成分分析

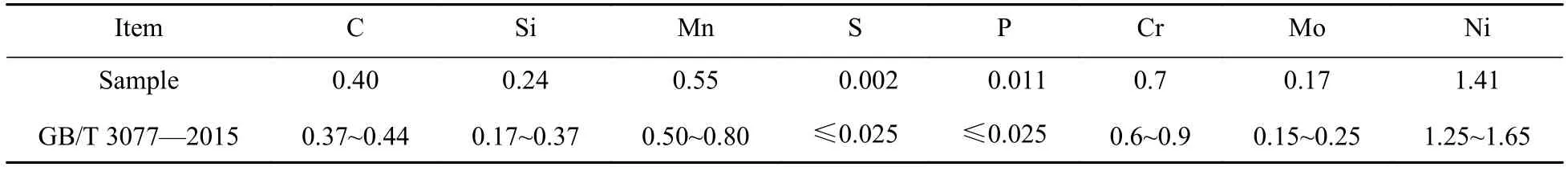

采用电感耦合等离子发射光谱仪对断裂螺栓进行化学成分分析,结果见表1。其成分符合GB/T 3077—2015中40CrNiMo的元素含量要求。

表1 试样化学成分(质量分数 /%)Table 1 Chemical composition of the sample (mass fraction /%)

1.5 螺栓热镦试验

对断裂螺栓同规格样品的热镦工序进行不同温度的热镦试验,温度分别为950、1050、1150、1250、1300、1350 ℃。图6为不同热镦温度试样的金相组织。可见,当热镦温度低于1250 ℃时,组织未出现过热痕迹,晶粒均匀且细小;当热镦温度为1250 ℃时,组织存在明显过热,并伴有过烧倾向;当温度为1300、1350 ℃时,原奥氏体晶界明显加宽,局部晶界可见熔化痕迹,组织存在明显过烧现象。除此之外,观察热镦试样发现,过热过烧痕迹集中于螺栓六角头下圆角过渡区域附近。

图6 不同热镦温度试样的金相组织Fig.6 Metallographic structure of samples at different thermal temperatures

2 分析与讨论

检测结果表明,螺栓断裂位于六角头下圆角过渡部位,断口较为平坦,可见明显的两个区域,其中一个区域可见明显的高温氧化痕迹。断面可见明显的晶粒轮廓,且晶粒粗大,局部晶界可见熔化痕迹及卵形晶粒,为典型的过烧特征。对断裂螺栓六角头部断口附近金相分析结果表明,螺栓六角头下圆角附近原奥氏体晶界可见明显氧化痕迹,说明有氧化性气体渗入到晶间,造成晶界损伤,并且损伤晶界在圆角处与表面连通。断口附近原奥氏体晶粒粗大,与断面晶粒尺寸基本相吻合,在原奥氏体晶粒内部可见细小晶粒。另外,如果该螺栓有调质热处理导致的组织过烧,则过烧组织不仅局限于六角头下圆角附近。因此,六角头下圆角附近区域过烧现象产生于调质热处理之前。根据螺栓生产工艺,该螺栓六角头部采用中频感应加热镦成型,热镦温度由人工通过加热时间控制,工艺缺乏严格的控制。故推断,热镦工序存在加热温度过高的情况,导致个别螺栓在六角头部发生过烧。在较高温度下,S、P等低熔点物质首先在晶界发生偏聚,降低晶界熔点,晶界发生氧化和熔化,形成沿晶过烧裂纹[6-8]。过烧造成晶界熔化变宽,同时在晶界出现氧化物,降低晶界位置的强度,造成螺栓承载能力的下降[9-12]。因此,判断螺栓失效模式为过烧引起的过载断裂。

对同等规格螺栓进行不同温度热镦模拟试验结果表明,当热镦温度高于1250 ℃时,出现过热过烧现象,并且过热过烧区域集中在螺栓头下圆角附近。由于螺栓热镦过程在较大的冲击力和剪切力作用下该区域容易形成绝热剪切带,绝热剪切带中热量不易扩散,当热镦温度控制不当时,更容易在该部位产生过热过烧[13]。

3 结论

1)螺栓断裂位于螺栓六角头部圆角部位,为镦制成型过渡部位,失效模式为过烧引起的过载断裂。

2)螺栓六角头部圆角产生过烧的原因可能是由于人工通过加热时间无法精准控制热镦温度。

3)建议通过红外温度监控机械手精确控制热镦温度,并通过生产试验、金相检查进行验证。