火箭贮箱筒段搅拌摩擦焊缝圆度影响因素研究

2022-06-09刘含伟申雄刚丁吉坤杨菊鹏

韩 磊, 刘含伟, 申雄刚, 丁吉坤, 杨菊鹏

(1.天津航天长征火箭制造有限公司,天津 300462;2.航天材料及工艺研究所,北京 100076)

0 引言

随着中国航天事业的大力发展,新一代运载火箭已经成为今后我国远征太空的主力军[1-2]。贮箱是用于贮存火箭飞行过程中所使用的燃烧剂和氧化剂,是火箭最重要的结构,也是影响火箭飞行成败的重要产品[3-4]。新一代运载火箭贮箱主体结构采用2219Al-Cu-Mn系合金,该材料具有良好的焊接性能和材料力学性能[5-6]。

搅拌摩擦焊接技术因焊接接头性能高、焊接缺陷少、焊接变形小等优点被广泛应用于新一代运载火箭贮箱焊接生产[7-8]。随着搅拌摩擦焊接的不断发展,对铝合金搅拌摩擦焊焊缝及焊接头组织和性能研究也不断深入并取得了丰富的成果[9-14]。除了搅拌摩擦焊接技术应用于贮箱外,贮存液氢、液氧的低温贮箱还涉及绝热发泡技术,通过对低温贮箱的绝热层隔热性能的研究[15-17],低温贮箱绝热技术已发展为技术稳定、质量可靠的成果。虽然搅拌摩擦焊接技术和低温贮箱绝热技术已经通过不断迭代优化,各自趋于成熟稳定,但将两者结合起来综合分析评定尚未在世界范围内得以关注。通过联合两种技术探究二者相互关系的同时进行失效分析,进而提出预防措施,这对世界科学研究和工程实践具有深刻的意义。

本研究通过开展新一代运载火箭氧化剂低温贮箱筒段壁板焊前、焊后及贮箱充压等试验,深入分析贮箱筒段圆度的影响因素,同时通过利用三维有限元仿真分析方法研究2219铝合金材料筒段充压过程,分析不同筒段圆度下内压导致的最大变形量,最后开展绝热试验分析筒段圆度对绝热层的影响,为提高贮箱产品质量、确保火箭圆满完成飞行试验任务提供坚实保障。

1 试验过程与结果

1.1 单筒段壁板圆度测量分析

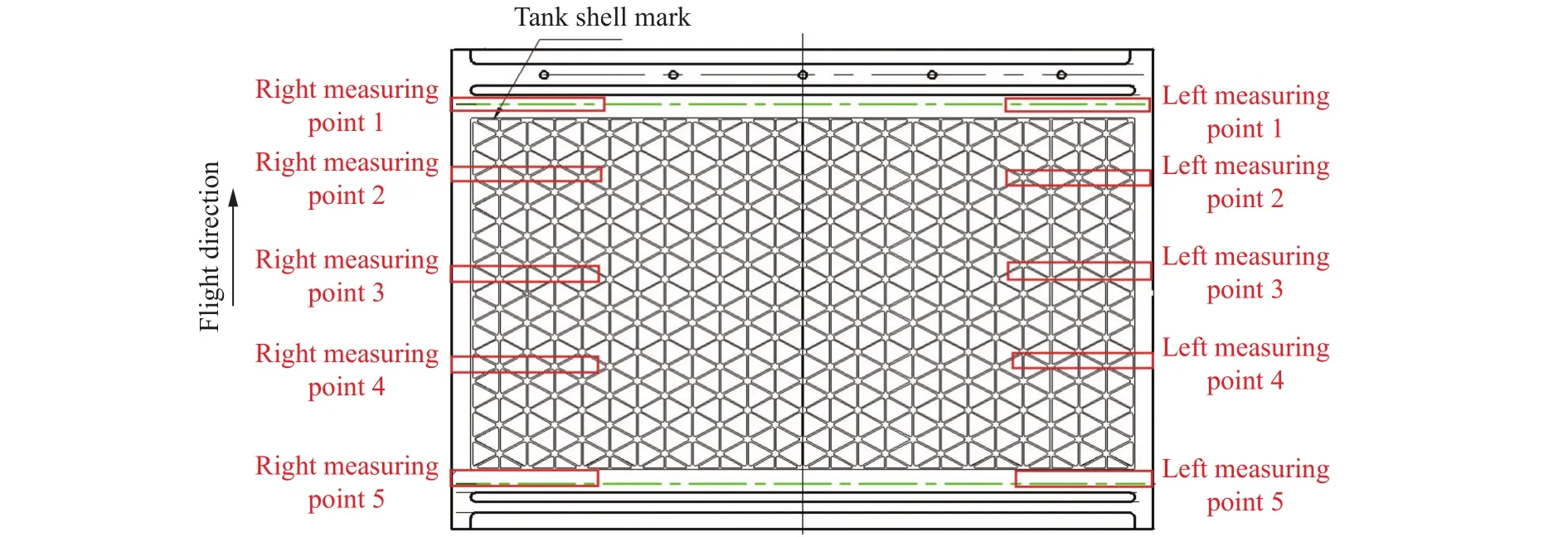

对5组贮箱筒段、每组3块壁板进行焊接余量铣切,并对铣切后圆度进行测量。筒段壁板圆度测点分布见图1。测点1、5为沿航向距离上、下端面100 mm,测点2~4为沿航向距离前测点500 mm。使用长度为 700 mm 的 R1677 反切外弧度样板测量型面,测量数据见表1,1#、2#分别代表壁板外表面邻近焊接区的左、右侧弧度间隙。采用反切外弧度样板从壁板圆弧外表面(图2放大图罗马数字那侧)进行测量,负数表示壁板半径R小于1677 mm,负数绝对值越大则说明样板左右两侧与壁板间隙越大。

表1 单贮箱筒段壁板铣后弧度测量记录Table 1 Radian measurements of single tank shell panel after milling mm

图1 单筒段壁板圆度测点分布图Fig.1 Distribution of roundness measuring points of single tank shell panel

测量数据表明,焊接边铣切后圆度基本覆盖在2.5 mm以内,局部点间隙值在3.5~5.0 mm。为确保焊接边直线度要求,单块壁板状态修整直线度时,需对邻近网格进行局部校形,焊接边余量去除破坏了受力平衡点,致使铣后圆度较之前有所偏差,体现为曲率变化不一,焊前壁板的圆度状态并不理想。

1.2 贮箱焊后筒段圆度测量分析

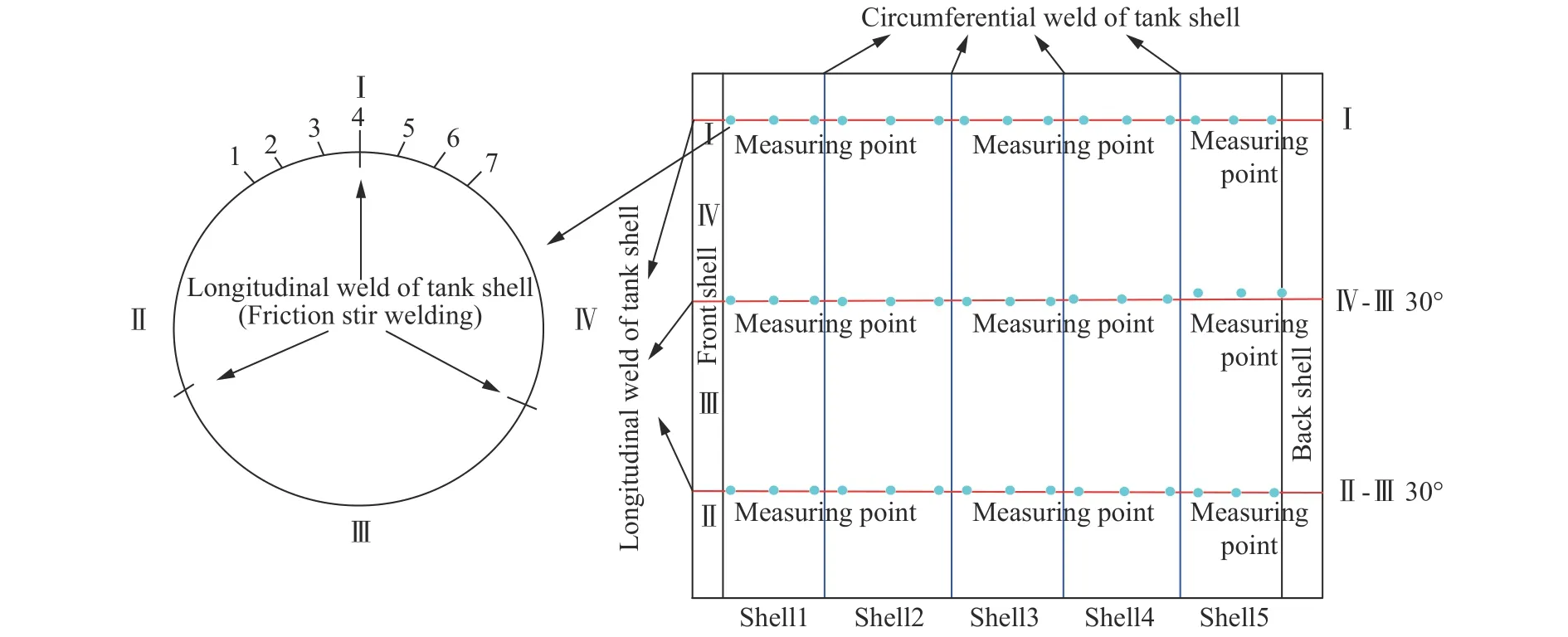

贮箱焊接完成后,为准确测量纵缝搅拌摩擦焊缝圆度,在产品从工装拆卸之前,以地基导轨为基准,利用激光测距仪测量纵缝及纵缝两侧450 mm范围内的筒段高度。测量示意图见图2。

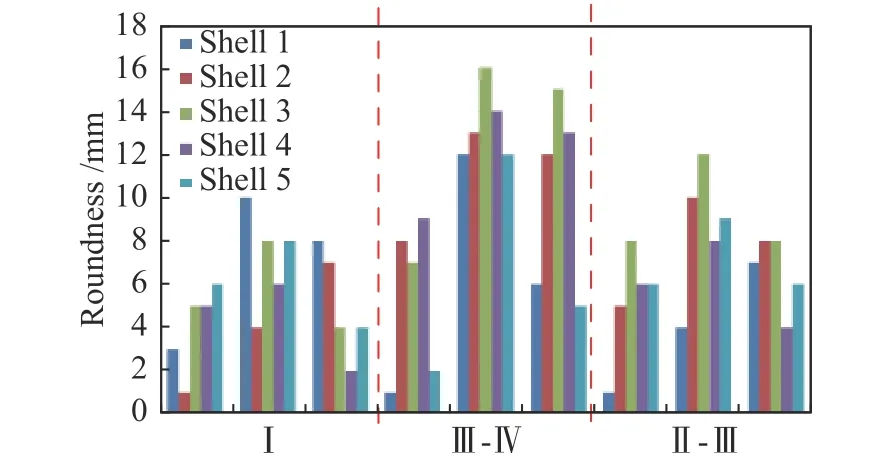

根据实际测量的纵缝中心及两侧450 mm范围内的蒙皮与轨道平面的距离,反应出圆度的实际变化。如图3所示,同一筒段相比,纵缝中心高度均大于两侧蒙皮高度,且筒段中部测点圆度和两端相比有所增大;不同筒段相比,1#筒段最好,其次为5#筒段,最差的为3#筒段。同时由图3数据可以看出,Ⅲ-Ⅳ象限间纵缝中心的圆度值整体趋势大于其他2条焊缝。1#、5#筒段为靠近贮箱箱底的环缝,与之焊接的产品为整体机加成形,圆度较好,对相邻的筒段有拘束作用,从而改善筒段圆度;而3#筒段两侧刚度均较弱,环缝的拘束作用不明显。对于Ⅲ-Ⅳ象限间纵缝中心的圆度值整体趋势大于其他2条焊缝,在筒段搅拌焊接时,该条纵缝为最后焊接的一条纵缝,装配拘束力最大,同时该条纵缝位于靠近最下方的位置,箱体下垂。以上两点原因造成该条纵缝整体偏大。

图3 贮箱焊后筒段壁板圆度Fig.3 Roundness of tank shell after welding

1.3 贮箱气密试验过程筒段圆度变化测量分析

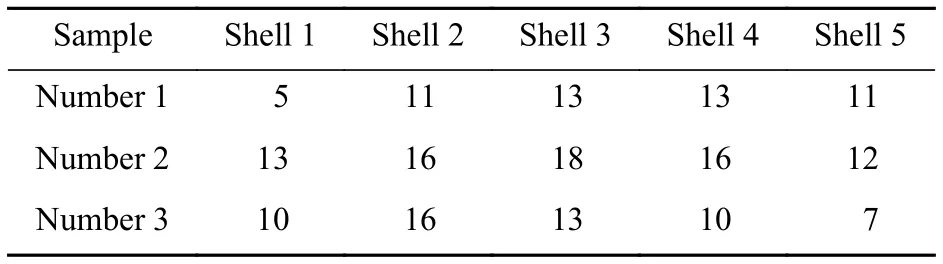

为分析贮箱气密试验过程筒段圆度变化,将Ⅱ-Ⅲ箱体纵缝转至正下方,并在箱体充压0.45 MPa前后对同一测点利用激光测距仪测量纵缝中心距离地面高度。充压前后高度差数据见表2。

由表2可以看出,在箱体加压至0.45 MPa后,箱体距离地面高度减小,说明贮箱受内压后膨胀。其中,靠近箱底的整体机加成形环缝区筒段受约束,半径变化量最小,约为5~7 mm;中间筒体的焊接加厚区半径变化量约为10~16 mm;中间区域(图2右侧图中每个筒段的中间测点)的半径变化量约为 12~18 mm。

表2 充压试验筒段高度差Table 2 Height difference of tank shell during the chargingtest mm

图2 贮箱焊后筒段壁板圆度测点分布图Fig.2 Distribution of roundness measuring points of tank shell after welding

1.4 贮箱筒段焊缝充压变形有限元分析

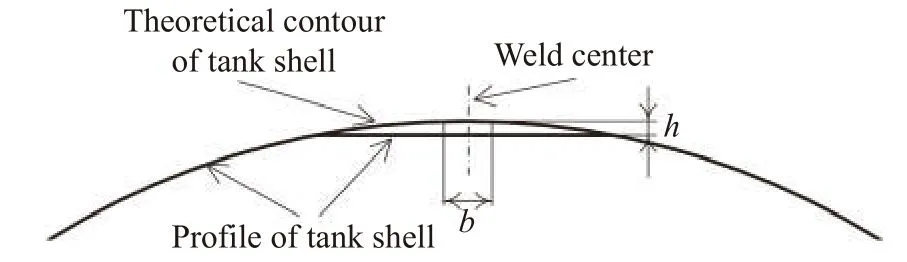

采用有限元分析软件ABAQUS深入研究贮箱充压对筒段焊缝变形的影响。贮箱筒段焊缝充压变形有限元分析二维原理图见图4。根据图4所示,筒段焊缝宽b=20 mm,圆度采用下陷量为h,分别取值 9、11、13、15 mm。筒段以φ3350 mm 理论线为外轮廓线,壁板等效厚度设定为5.58 mm,内部充压0.45 MPa。材料属性根据2219铝合金纵缝搅拌焊缝力学性能参数及铝合金本体力学性能参数分为焊缝区域及非焊缝区域。本仿真基于ABAQUS分析模块中的Explicit显式非线性动力学计算方法,在仿真过程中设置单个分析步执行,当压力充至0.45 MPa时程序停止并输出筒段变形值。

图4 有限元仿真二维原理图Fig.4 Two-dimensional schematic diagram of finite element simulation

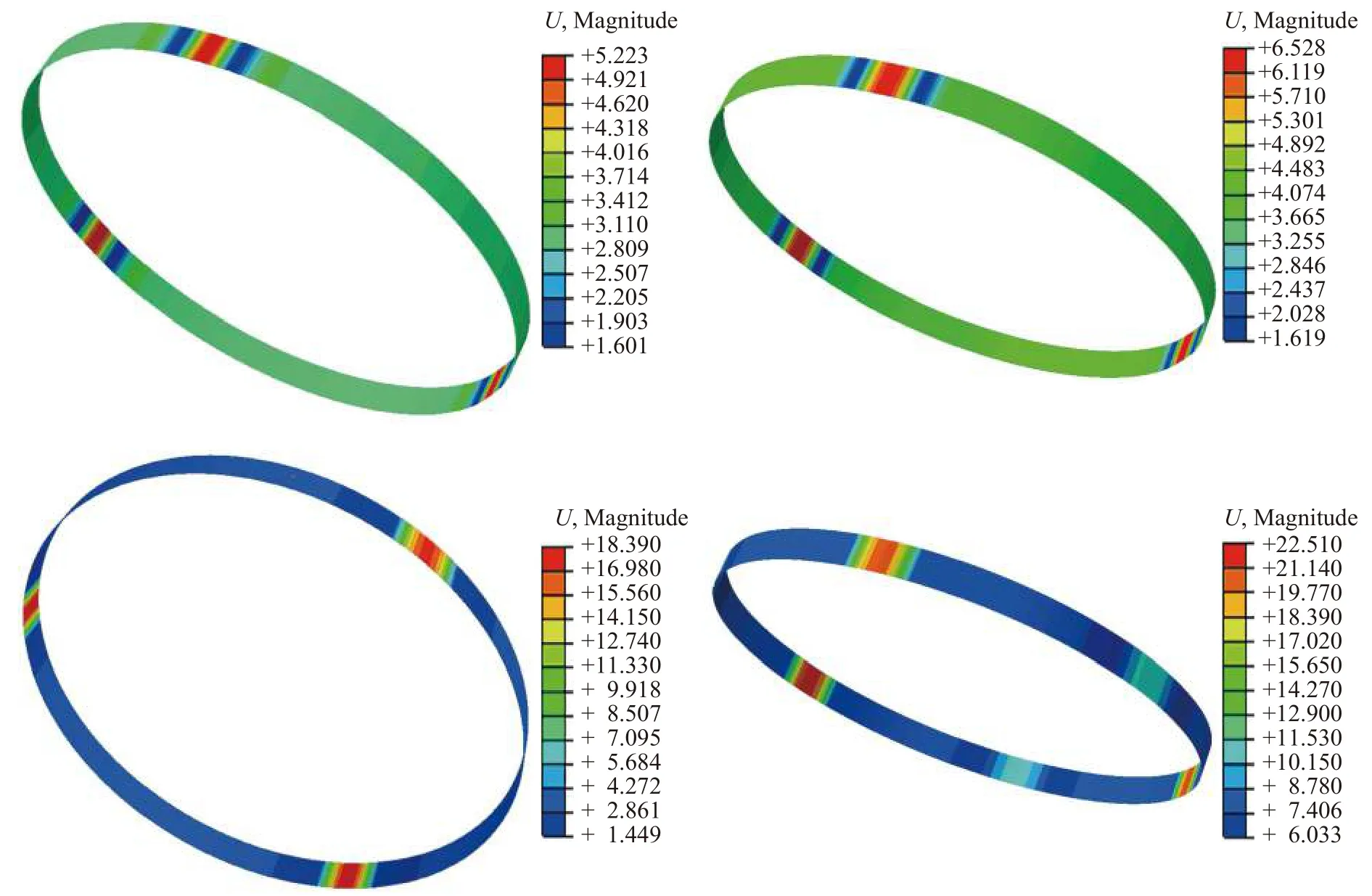

贮箱筒段焊缝充压变形有限元分析结果见图5。仿真结果与贮箱气密试验过程筒段圆度变化测量值基本一致,下陷量与筒段最大变形量的关系为:

图5 筒段充压有限元分析最大变形图Fig.5 Maximum deformation diagram of finite element analysis of tank shell under pressure

h=9 mm,Δ=5.223 mm;h=11 mm,Δ=6.528 mm;h=13 mm,Δ=18.390 mm;h=15 mm,Δ=22.510 mm。从仿真结果得出,下陷量越小,则筒段变形量越小。当下陷量h达到13 mm时,贮箱在内部充压后会产生与原凹陷形貌相反的凸出形貌,充压导致焊缝位置变形量巨大。

1.5 贮箱筒段绝热前圆度测量分析

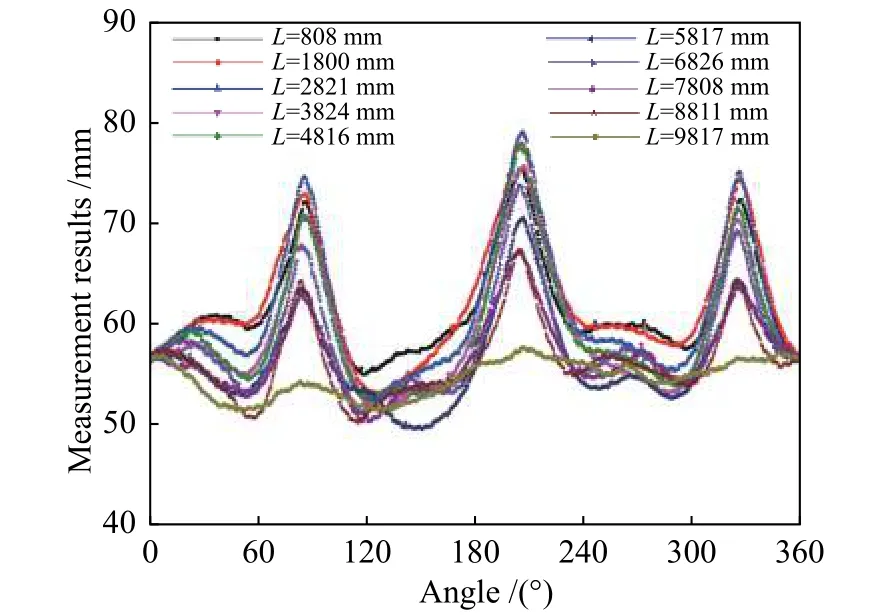

在贮箱喷涂绝热层前,使用涡流传感器对贮箱筒段的变形情况进行实时仿形测量,测量时涡流传感器指向筒段圆心,传感器测头距离筒段边缘约60 mm。测点距贮箱前端框距离为L,每间隔约1 m测试筒段的一个整圈的壁板变形情况,如图6所示。

图6 柱段实时仿形测量原理示意图Fig.6 Schematic diagram of real-time measurement by following tank shell

测量结果见图7。从图7可以看出,0°为箱体II象限,方向为沿II-I-IV-III的方向度数递增;贮箱筒段存在圆度偏差,特别是 90°、210°、330°,这3处位置测量值有显著的快速增加;最大值相比较平均值均有15~18 mm的差值,说明此处有显著的凹陷变形。这与贮箱焊后测量的筒段圆度保持一致,说明贮箱搅拌摩擦焊缝处圆度较差,同时也说明贮箱在充气后虽然发生了变形,但变形为弹性变形,在泄压后可恢复。

图7 贮箱箱体不同角度处涡流传感器测量结果曲线图Fig.7 Curve chart of eddy current sensor measurement results at different angles of tank shell

1.6 贮箱筒段圆度影响分析

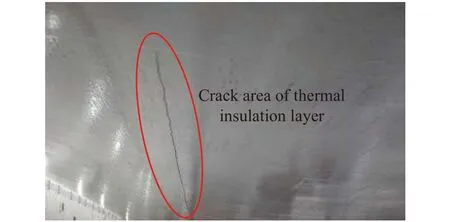

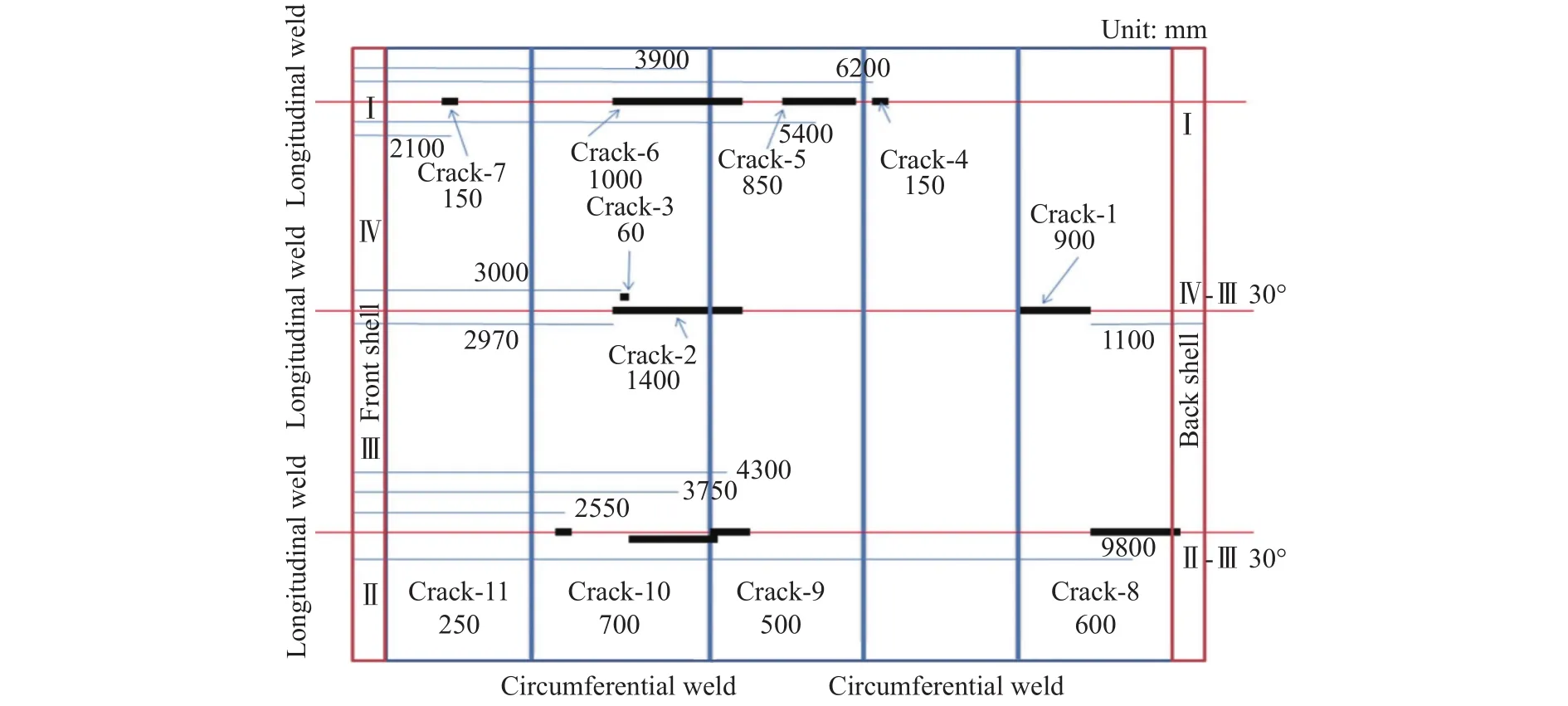

将贮箱进行绝热处理,绝热后的箱体充压0.45 MPa,贮箱筒段绝热层出现开裂(图8)。经实际测量,开裂位置分布在I象限线附近、II-III 30°附近及Ⅳ-III 30°附近。裂纹基本平行于母线方向,其中,I象限线附近的裂纹共计4处,分布在距离前端面约 2100~6200 mm 范围内;II-III 30°线附近的裂纹共计4处,分布在距离前端面2400~4500 mm 以及 9500~10 100 mm 处;Ⅳ-III 30°附近的裂纹共计3处,分布在距离前端面约2970~4370 mm处以及距离后端面约1100~2000 mm处内。开裂位置分布示意图见图9。

图8 绝热层典型开裂问题示意图Fig.8 Typical cracking problem of thermal insulation layer

图9 绝热层开裂位置分布示意图Fig.9 Distribution diagram of cracking position of thermal insulation layer

在带压状态下可以看到,裂缝处防护层完全断开,裂缝最外侧宽度约1 mm,裂缝深度为10~15 mm。对典型位置进行解剖发现,绝热层裂缝未达到金属表面,金属表面尚有5~6 mm剩余的绝热层未开裂;与金属接触位置的泡沫塑料粘接良好,无脱粘等异常现象。

经贮箱筒段不同状态下圆度测量分析以及有限元仿真分析能够得出,贮箱筒段绝热层开裂原因为:在贮箱充压状态下,筒段受内压的影响产生变形,同时导致绝热层随之变形;筒段纵缝区圆度超差较大,因此该区域筒段和绝热层变形量也随之变大。当较大的变形量超出绝热层的拉伸断裂伸长率时,致使绝热层发生局部开裂。为预防筒段搅拌摩擦焊缝圆度超差,通过采用可调节式离散模具成形以改善筒段壁板焊缝处圆度;同时通过将纵缝焊接平垫板更换为弧形垫板以减少焊接装配对焊缝处圆度的影响。

2 结论

1)贮箱长时期同一状态下(Ⅲ-Ⅳ象限朝下)停放,受贮箱自身重力的影响,局部位置特别是贮箱中部筒段区由于刚度较弱存在下垂;长度较大的贮箱,中间筒段和两端筒段相比,在平放状态下,由于两侧受箱底拘束力影响作用的减弱,贮箱筒段圆度最差。

2)壁板状态下两侧纵缝区圆度为1~5 mm,壁板边缘的原始弧度状态不理想,因搅拌摩擦焊工艺特点焊接完成后存在凹陷,使筒段圆度超差进一步增大。

3)在贮箱充压状态下,筒段搅拌摩擦焊缝受内压的影响,筒段变形导致绝热层随之变形;当变形量超出绝热层的拉伸断裂伸长率,发生局部开裂。