喷油器深孔圆度加工工艺参数优化研究

2022-10-14徐晓栋

徐晓栋

(泰州学院船舶与机电工程学院,江苏泰州 225300)

0 前言

喷油器是柴油机供油系统的重要部件,其结构中深孔的加工质量直接影响柴油机燃烧和排放性能[1-2]。随着对柴油机排放要求的提高,工业生产对喷油器深孔加工质量提出了越来越高的要求。圆度是有效评价孔变形程度的主要指标,误差直接影响着零件的加工质量和性能,因此研究喷油器深孔圆度的影响因素尤为重要[3-5]。

本文作者以某柴油机喷油器深孔加工为例,采用单因素试验法,分析切削速度、切削液油压和进给速度对喷油器深孔圆度的影响规律;以此为基础,进行Box-Behnken中心复合试验,建立圆度的二次回归模型,通过方差和响应面分析,优化喷油器深孔加工工艺参数,以提高深孔加工的圆度精度。

1 试验设备

试验采用TBT深孔钻机床,主轴最高转速可达20 000 r/min,钻床主要由机床本体、高压切削液循环系统、电气系统、支撑架等组成,见图1。

图1 TBT深孔钻机床

2 圆度测量原理

圆度仪采集深孔某一深度截面一圈的数据,数据点坐标为(xi,yi,z)(i=1,2,…,n),z为规定的截面深度,令圆心为(a,b),圆的半径为r,采用最小二乘法拟合圆的函数为

(1)

为求式(1)最小值,求一阶导数,并令其为零,令c=r2-a2-b2,转化成关于a、b、c的一阶线性方程组,即:

(2)

当测量的点为偶数且均为等角度测量时,式(2)的解可由《产品几何量技术规范(GPS)评定圆度误差的方法 半径变化量测量》[6]简化如下:

如果不满足测量的点为偶数且均为等角度测量时,采用文献[7]中方法求解(a,b,r),然后计算测量(xi,yi)(i=1,2,…,n)到基准圆心(a,b)的距离为

(3)

由式(3),求其中最大值Rimax和最小值Rimin,则圆度为

e=Rimax-Rimin

(4)

3 工艺参数对圆度影响

采用对圆度影响较大的切削速度、切削液油压和进给速度3个工艺参数为试验因素,进行单因素试验[8]。

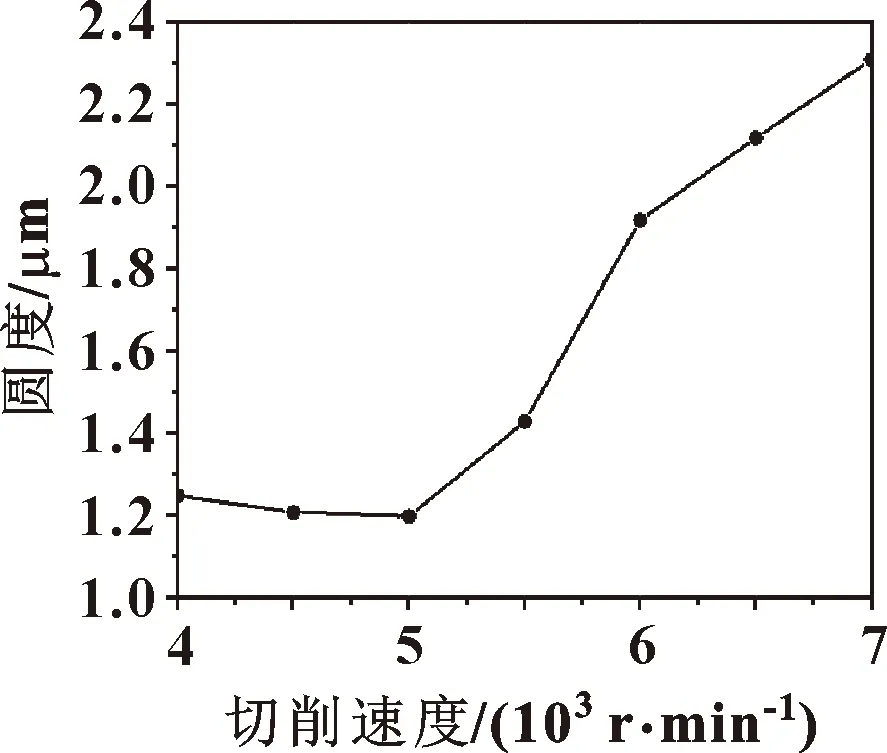

3.1 切削速度对圆度的影响

进行单因素加工试验,试验的切削速度为4 000~7 000 r/min,切削液油压为12 MPa,进给速度为70 mm/min。试验结果如图4所示。可见:切削速度由4 000 r/min增大到7 000 r/min,圆度先缓慢变小,然后急剧增大。因为当切削速度较小时,会使加工孔的表面粗糙;随着切削速度增加,主轴转速提高,切削效率提高,孔表面趋于光滑,同时切削量不大,切屑容易排除,圆度变小,切削速度在5 000 r/min时,圆度达到最小值1.20 μm;但是切削速度继续增大,主轴输出能力继续增大,枪钻与加工表面接触压力增大[9],振动加剧,枪钻出现弯曲变化,系统稳定性降低,圆度不降反而升高。

图4 切削速度对圆度的影响

3.2 切削液油压对圆度的影响

由第3.1节的结果,以圆度最小时的切削速度5 000 r/min为固定值,切削液油压分别为7、8.5、…、16 MPa,进给速度为70 mm/min时,圆度测量结果见图5。可见:圆度随着切削液油压的增加先减少然后增大。因为切削液在加工过程中冷却枪钻和工件,带走切屑,降低切屑积聚,防止刀瘤的形成,并在枪钻下产生托举力,抵消部分切削力,降低枪钻振动。在切削液油压较低时,易出现排屑不畅,造成切屑堵塞枪钻内槽等问题,严重时会发生断刀等现象;随着切削液油压持续增大到11.5 MPa时,排屑顺畅,加工误差最小,此时圆度最小值1.12 μm;随着切削液油压再进一步增大,刀具内的冲击力增加,较大的冲击力易造成孔偏斜,影响加工质量,反而使圆度增大。

图5 切削液油压对圆度的影响

3.3 进给速度对圆度的影响

选择第3.1节和第3.2节圆度最小时参数,即切削速度5 000 r/min、切削液油压11.5 MPa为固定值,进给速度分别为55、60、…、75 mm/min,圆度测量结果见图6。可见:进给速度较小时,随进给速度增大圆度逐渐变小,进给速度增大到75 mm/min时,圆度最小值1.15 μm;进给速度再持续增大,圆度反而增加。因为枪钻的进给量直接影响切屑长度、形状以及排屑程度,随着进给速度的增加,切削力增加,切屑短且量少,切屑容易排出,圆度降低;随着进给速度继续升高,切削力增大,刀具振幅增大,切屑变长较难折断,甚至出现缠刀现象[10],引起孔表面的波动,圆度增大。

图6 进给速度对圆度的影响

4 建立响应面圆度回归模型

4.1 响应面模型理论

响应面模型采用多项式近似拟合,反映出因素与响应函数之间的数学关系,是试验设计中常用的一种方式[11]。根据喷油器深孔加工工艺参数对圆度的影响规律,以工艺参数为因素,响应值为目标,建立响应面模型方程式为

y=f(x1,x2,…,xn)+ε

(5)

式中:x1,x2,…,xn表示因素;f(x1,x2,…,xn)表示函数;ε表示随机误差;y表示响应函数。响应函数与因素通过一个区域曲面表述。将此式进一步表示成多元二次响应面回归模型方程式为

(6)

式中:x表示因素;y表示响应函数;n表示因素的数目;α0、αi、αii、αij分别表示常数项、线性项系数、平方项系数、交互项系数;εi表示随机误差。

4.2 Box-Behnken中心组合试验设计

Box-Behnken中心复合设计是最常用的响应面试验设计方法[12],该设计方法可以以较少的试验次数,获得因素与目标函数的响应面模型。其具体方案为:假定有k个影响因子,即x=(x1,x2,…,xk),将试验点分为三类,即N=mc+mr+m0。N表示总类,mc、mr、m0表示三类试验点。mc表示因析部分点,即各个因素均取两水平,如(-1,+1),有2m个因析部分点;mr表示星点,其点与零点的距离为r(r为参数),有2m个星点;m0表示中点,即零水平点,如点(0,0)(一般m0≥3)。当m=3时,中心复合试验点分布见图7所示。

图7 3个因素中心复合试验设计试验点分布

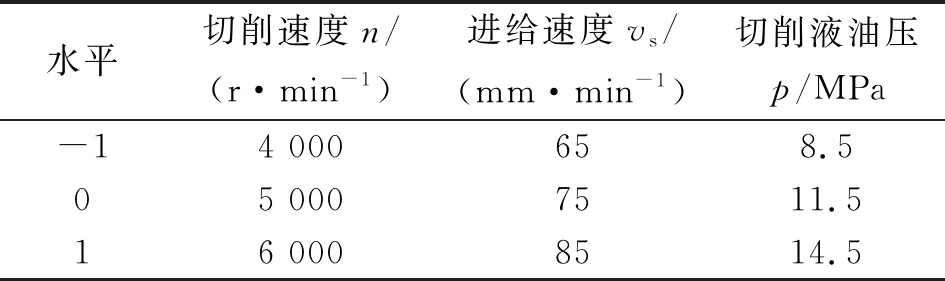

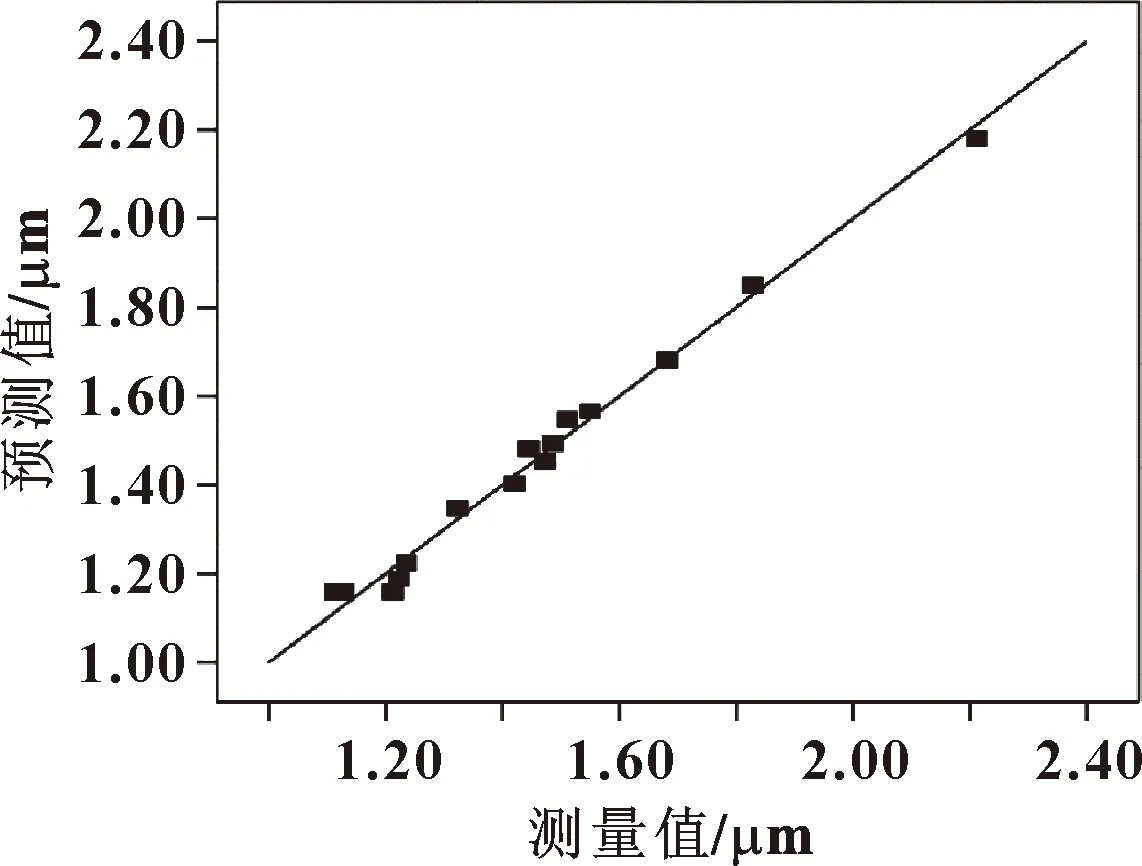

根据切削速度、切削液油压和进给速度对圆度影响的单因素加工试验,选取圆度取最小值时,各参数的对应值作为Box-Behnken中心组合试验的中点,具体见表1。Box-Behnken中心组合试验的结果见表2。

表1 Box-Behnken中心组合试验设计因素与水平

表2 Box-Behnken中心组合试验设计结果

4.3 响应面分析

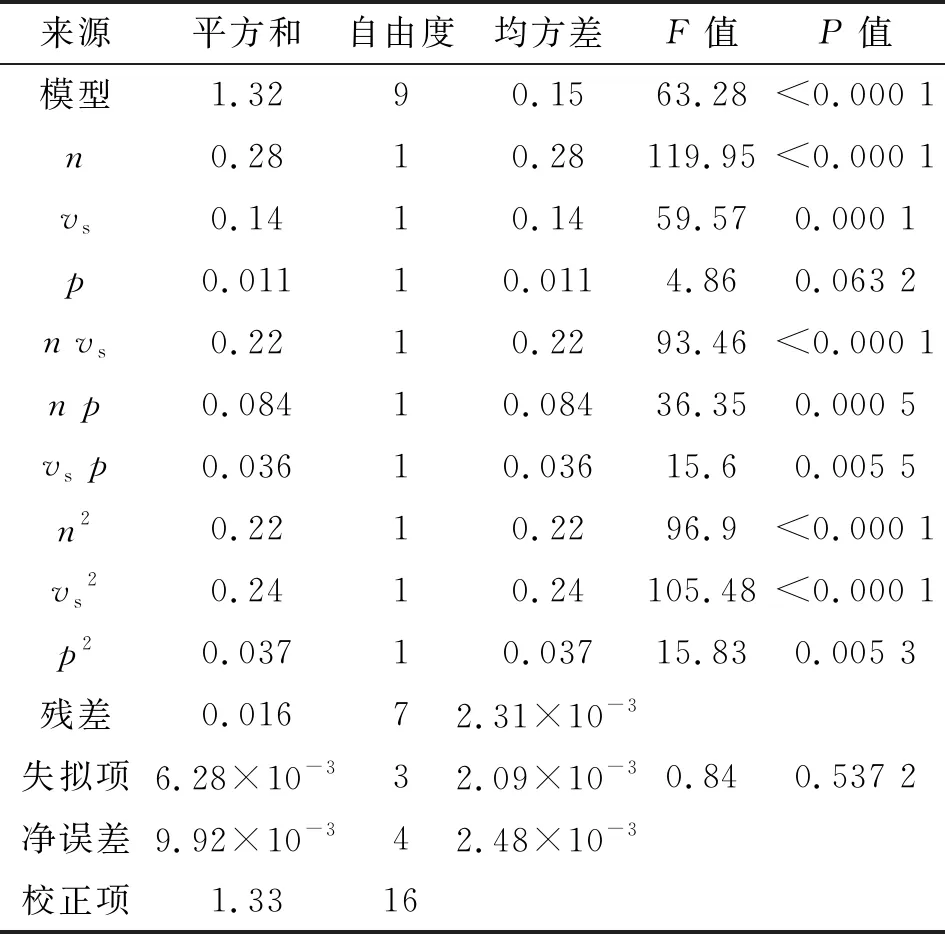

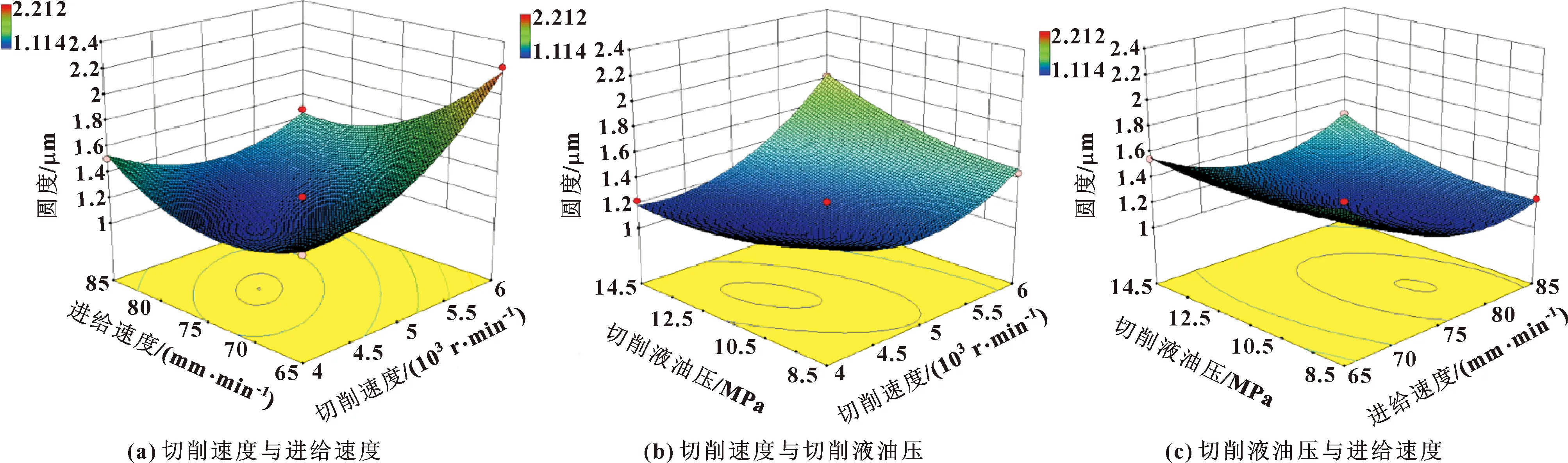

运用Design-Expert8.0软件进行响应面分析,将数据输入软件,经过分析,得到圆度的二次回归模型为

y=18.538 24-9.333 33×10-4n-0.294 42vs-

0.704 97p-2.325 00×10-5nvs+4.833 33×10-5np+

3.166 67×10-3vsp+2.307 50×10-7n2+2.407 50×

10-3vs2+0.010 361p2

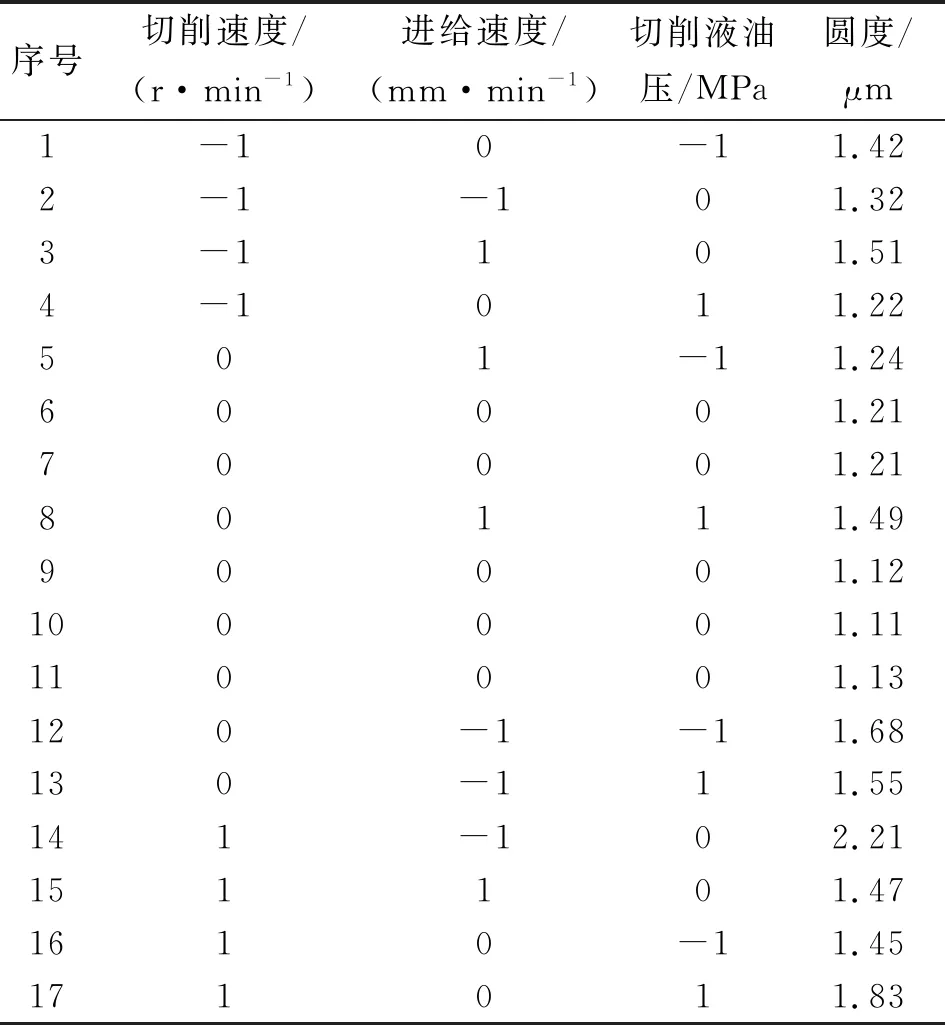

(7)

图8为圆度的二次回归模型误差分析结果,图中X坐标为测量值,Y坐标为公式(7)的计算值。可见:各点均非常接近直线Y=X,这表明公式(7)的计算值非常接近测量值,提出的参数公式(7)计算值与测量值吻合较好,回归分析的拟合具有高度的精确性。

图8 圆度的二次回归模型误差分析

表3 喷油器深孔圆度的响应面二次模型方差分析

图9 切削速度、切削液油压和进给速度交互作用对圆度的影响

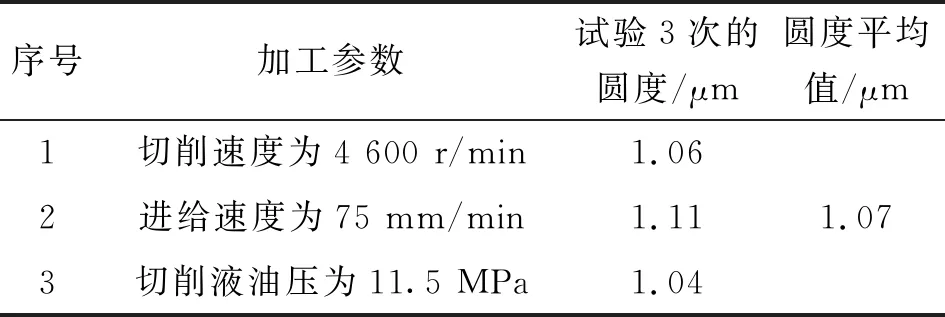

5 最优工艺参数试验验证

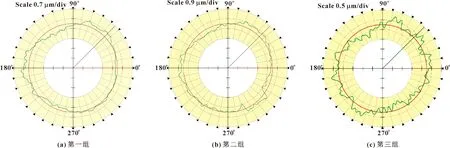

以最优工艺参数(切削速度为4 600 r/min,切削液油压为11.5 MPa,进给速度为75 mm/min)进行3次试验验证,测量结果见图10,圆度平均值为1.07 μm,见表4。结果表明:优化后加工的圆度相比优化前均有所减小,说明运用该方法进行深孔加工参数的优化是可行的。

图10 圆度测量

表4 最优工艺参数组合试验验证

6 结论

通过枪钻对喷油器中心深孔进行单因素加工实验,分析切削速度、切削液油压和进给速度对圆度的影响及成因。采用Box-Behnken试验获得最优的工艺参数组合并进行验证,结论如下:

(1)随着切削速度、切削液油压、进给速度的增加,圆度均呈现出先减少后增加的变化趋势;

(2)采用Box-Behnken中心复合试验设计,建立了工艺参数与圆度的二次回归模型,求得最优的工艺参数为切削速度4 600 r/min、切削液油压11.5 MPa和进给速度75 mm/min。

(3)对最优工艺组合进行试验验证,圆度的平均值为1.07 μm,优化后加工的圆度相比优化前均有所减小。