CR400AF型高速列车车轮擦伤引起的轮轨冲击台架试验研究

2022-06-09蔡园武常崇义林鹏飞

蔡园武,常崇义,陈 波,林鹏飞

(1.中国铁道科学研究院集团有限公司 铁道科学技术研究发展中心,北京 100081;2.中国铁道科学研究院集团有限公司 高速轮轨关系试验室,北京 100081;3.中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

在列车制动过程中,制动防滑控制不当会造成车轮擦伤,车轮擦伤是车轮踏面常见的一种病害缺陷。列车运行时车轮擦伤会周期性地撞击钢轨,引起轮轨之间较大的垂向力和高频振动,造成轮对、钢轨和轨道结构的损坏。车轮擦伤除影响列车运行的安全和质量外,还增加轮轨噪声和养护维修成本[1−3]。

为了确保高速列车运行安全,在制定车轮擦伤维修限值规范[4−5]时需要考虑车轮擦伤尺寸、运行速度及其带来的轮轨垂向力大小[6]。我国关于高速车轮踏面擦伤的维护规范[7]规定:不同轮径下车轮擦伤长度和深度的要求不同,例如对于轮径小于840 mm的车轮,擦伤长度不超过25 mm、深度不超过0.25 mm,对于轮径大于840 mm的车轮,擦伤长度不超过30 mm、深度不超过0.25 mm;不同的车轮擦伤深度下限速的要求也不同,例如擦伤深度为0.25~0.50 mm时速度应不超过200 km·h−1,擦伤深度为0.5~1.0 mm时速度应不超过120 km·h−1。但是,规范[7]并没有给出不同车轮擦伤尺寸、运行速度下轮轨垂向力的数值大小和分布规律,有必要开展相关研究。

在过去的几十年中,车轮擦伤引起的轮轨冲击和轮轨损伤主要通过仿真手段进行分析[8−13],试验研究较少[14−15]。不同的仿真模型得到的结果不完全相同,例如任尊松[12]采用三维车轮擦伤模型和车辆-轨道耦合动力学模型,研究运行速度对轮轨垂向力的影响,仿真结果表明:轮轨垂向力在50~150 km·h−1速度范围内随速度增加而增加,在150~250 km·h−1范围内达到最大值,然后随速度增加而减小,不同车轮擦伤长度下轮轨垂向力达到最大值时的速度并不相同。由于轮轨滚动接触的复杂性,在有限的建模精度下用数值仿真很难指导实际运营,而现场试验成本太高。因此,有必要开展车轮擦伤冲击台架试验。

本文采用中国铁道科学研究院的全尺寸高速轮轨关系试验台,进行车轮擦伤引起的轮轨冲击试验。试验车轮为CR400AF型高速列车用车轮,踏面为LMA型,轨道轮廓形为60N钢轨廓形,试验轴重为15 t,试验台采用CR400AF型高速列车用一系悬挂系统。在试验前人工预制不同长度的车轮擦伤,研究车轮擦伤长度、运行速度对轮轨冲击的影响。

1 基于高速轮轨关系试验台的车轮擦伤冲击试验

1.1 车轮擦伤预制

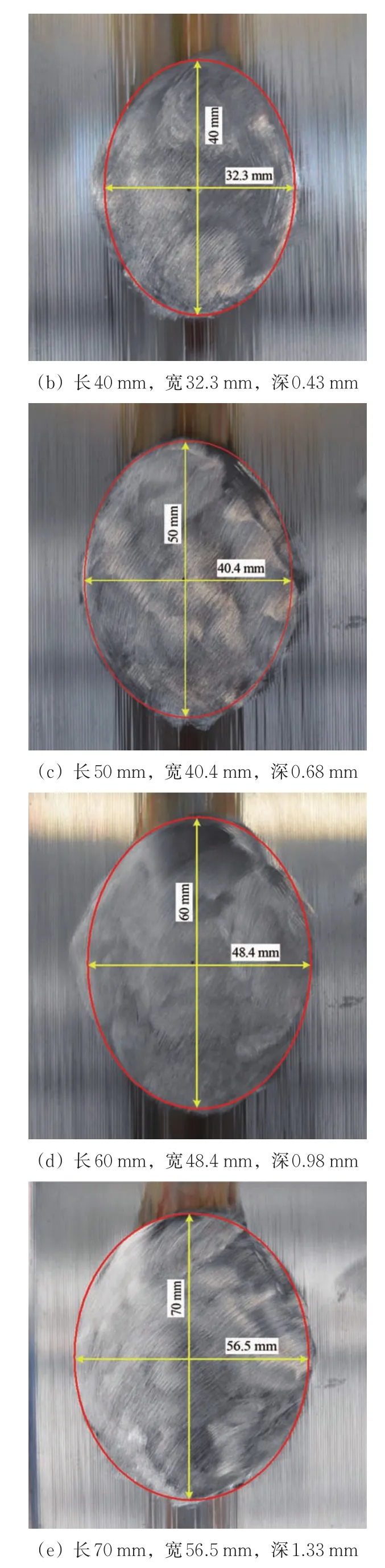

预制车轮擦伤的几何尺寸设置参照文献[12]中图3及式(4)和式(5),其中擦伤长度是人为设定的,擦伤深度的计算依赖于擦伤长度和车轮的滚动圆半径,参照文献[12]中图3(a)和式(4),擦伤宽度的计算依赖于擦伤深度和接触点处的轨头半径,参照文献[12]中图3(b)和式(5)。在LMA型踏面车轮和60N廓形钢轨匹配下,即车轮半径为460 mm、轨头半径为300 mm,确定不同程度的车轮擦伤尺寸,然后根据擦伤尺寸打磨车轮踏面,如图1所示。

图1 预制的不同程度车轮擦伤照片

1.2 轮轨垂向力和轴箱振动加速度的测量

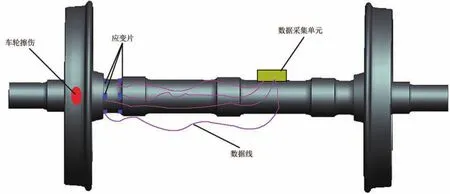

通过粘贴在车轴8 mm圆弧处的8个应变片测量轮轨垂向力,采样频率为2 kHz,应变片、数据 线和数据采集单元的安装布置情况如图2所示。

图2 轮轨垂向力测量装置

通过安装在轴箱上的振动加速度传感器测量轴箱振动加速度,采样频率为12.8 kHz。

1.3 试验流程

(1)试验前,用酒精或丙酮清洁车轮与轨道轮接触表面的污染物,使轮轨接触表面保持清洁和干燥。

(2)在轮对一侧的车轮踏面上预制人工擦伤缺陷。

(3)通过试验台垂向作动器给轮对施加轴重,通过横向作动器和摇头作动器控制轮对与轨道轮的相对横移量和摇头角,均保持为零。

(4)启动轨道轮驱动电机,轮对通过轮轨间的摩擦力跟随轨道轮旋转,直至轮轨接触点处的速度达到指定试验速度后,保持稳定的试验速度1 min。

(5)记录和保存试验过程中的轮轨垂向力和轴箱振动加速度。

2 试验结果分析

2.1 轮轨动态冲击结果

不同车轮擦伤长度和试验速度下测量的轮轨垂向力和轴箱振动加速度随时间的变化规律基本相同,由于文章篇幅有限,这里仅以40 mm长、32.3 mm宽、0.43 mm深车轮擦伤、试验速度为40 km·h−1时的结果为例,展示车轮擦伤冲击钢轨时轮轨垂向力和轴箱振动加速度随时间的变化。

轮轨垂向力的时程曲线如图3所示。从图3看出:在车轮擦伤冲击钢轨前轮轨垂向力最大值为75 kN;车轮擦伤冲击钢轨后轮轨垂向力最大值为133 kN,较冲击前增加约44%;轮轨冲击在很短的时间内发生,并带来高频振动。

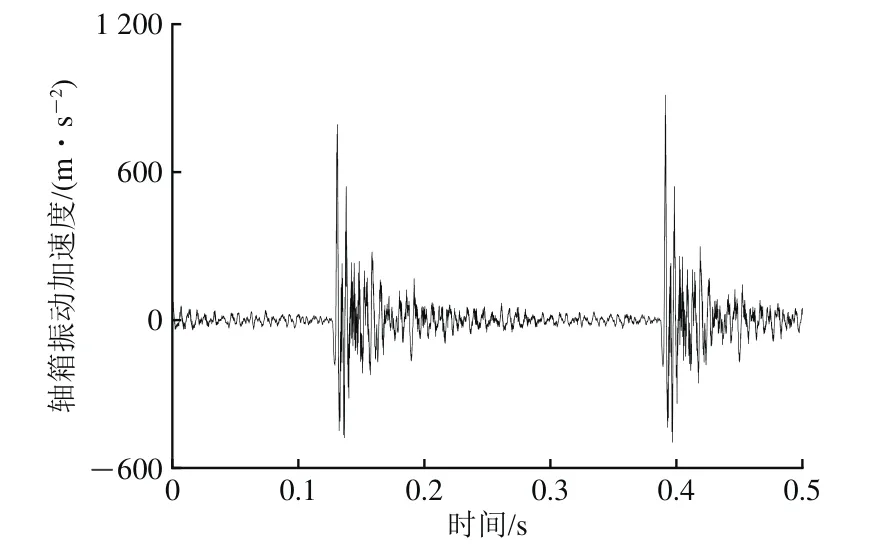

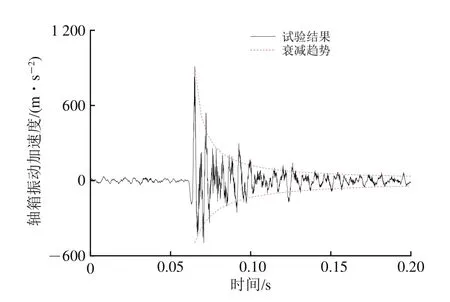

轴箱振动加速度的时程曲线如图4所示。从图4看出:在车轮擦伤冲击钢轨前轴箱振动加速度在0 m·s−2附近,车轮擦伤冲击钢轨后轴箱振动加速度最大值为913 m·s−2。

图4 40 km·h-1速度时轴箱振动加速度时程曲线

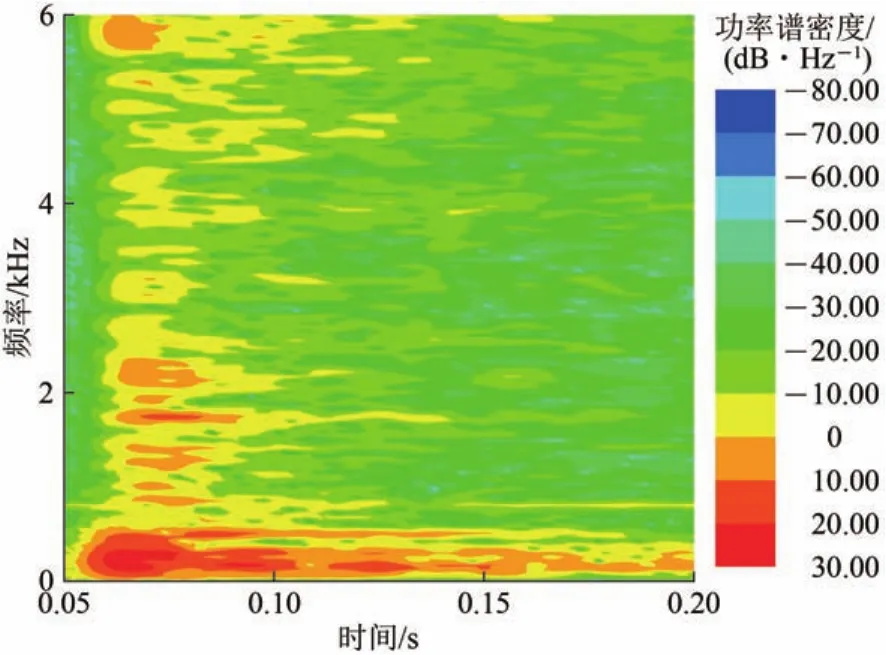

轴箱振动加速度的时频分析如图5所示。从图5看出:在车轮擦伤冲击钢轨时不仅有100~500 Hz的中频振动,还有2 000和6 000 Hz左右的高频振动。

图5 40 km·h-1速度时轴箱振动加速度时频分布

轴箱振动加速度的衰减趋势如图6所示。从图6看出:轮轨冲击后轴箱振动加速度在很短的时间内迅速衰减,0.05 s后衰减了90%。

图6 40 km·h-1速度时轴箱振动加速度衰减过程

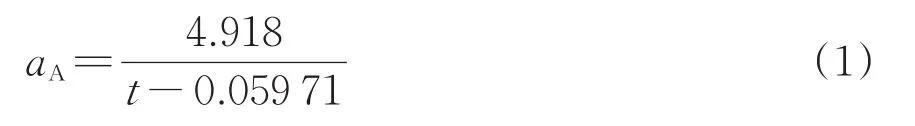

轴箱振动加速度幅值衰减方程可表达为

式中:aA为轴箱振动加速度幅值;t为时间。

2.2 车轮擦伤长度对轮轨动态冲击的影响

由1.1节可知,车轮擦伤的宽度和深度取决于擦伤长度,因此仅分析车轮擦伤长度对轮轨垂向力和轴箱振动加速度的影响。

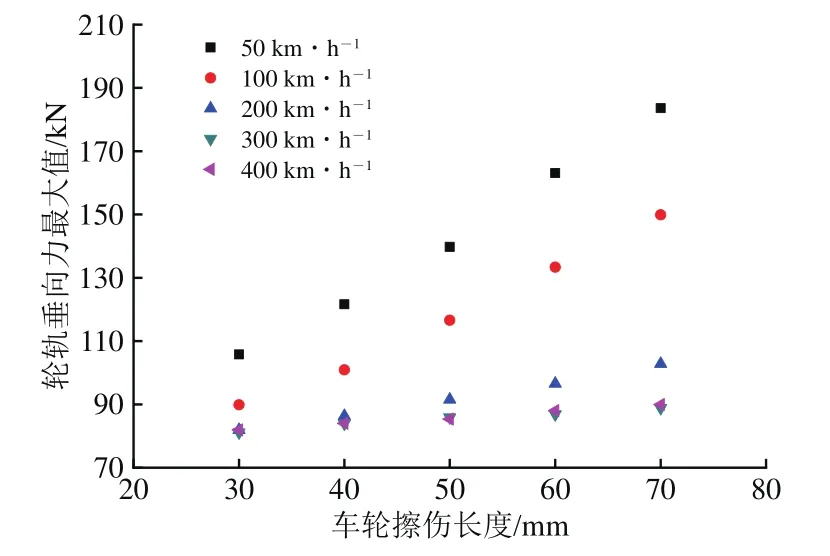

不同速度下轮轨垂向力最大值随车轮擦伤长度的变化关系如图7所示。从图7看出:轮轨垂向力最大值随车轮擦伤长度的增加逐渐增加,且不同速度下的增加幅度不同;50 km·h−1速度下,轮轨垂向力最大值从擦伤长度为30 mm时的106 kN增加到70 mm时的184 kN,增加约74%;400 km·h−1速度下,轮轨垂向力最大值从擦伤长度为30 mm时的82 kN增加到70 mm时的90 kN,仅增加约10%。

图7 轮轨垂向力最大值随车轮擦伤长度变化关系

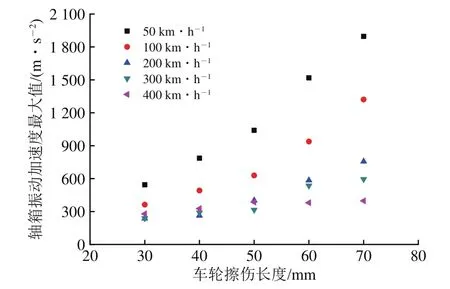

轴箱振动加速度最大值随车轮擦伤长度的变化关系如图8所示。从图8看出:轴箱振动加速度最大值也随车轮擦伤长度的增加逐渐增加,且不同速度下增加的幅度也不同;50 km·h−1速度下,轴箱振动加速度最大值从擦伤长度为30 mm时的544 m·s−2增加到 70 mm时的1 897 m·s−2,增加约249%;400 km·h−1速度下,轴箱振动加速度最大值从擦伤长度为30 mm时的279 m·s−2增加到70 mm时的398 m·s−2,仅增加约43%。

图8 轴箱振动加速度最大值随车轮擦伤长度变化关系

2.3 运行速度对轮轨动态冲击的影响

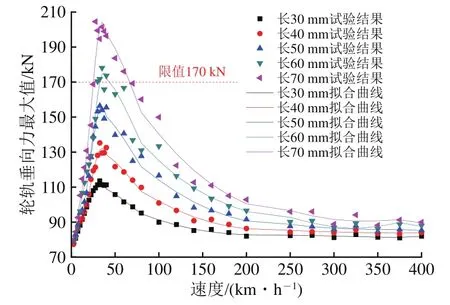

不同擦伤长度下轮轨垂向力最大值随速度的变化关系如图9所示。从图9看出:轮轨垂向力最大值在0~35 km·h−1速度范围内随速度增加快速增加,在速度约为35 km·h−1时达到最大,然后随速度增加逐渐减小,在35~200 km·h−1范围内减小较快,而在200~400 km·h−1范围内变化较小;长度小于50 mm的车轮擦伤造成的轮轨垂向力最大不超过156 kN;对于60 mm长的车轮擦伤,轮轨垂向力最大值从35 km·h−1时的178 kN减小到400 km·h−1时的88 kN,减小约51%,轮轨垂向力最大值在32.4~43.4 km·h−1范围内超过限值170 kN(参照“铁道车辆动力学性能评定和试验鉴定规范”标准[16],轮轨垂向力不得超过170 kN),轮轨垂向力超过限值170 kN后将会对轮轨系统造成损伤;对于70 mm长的车轮擦伤,轮轨垂向力最大值从35 km·h−1时的201 kN减小到400 km·h−1时的90 kN,减小约55%,轮轨垂向力最大值在24.2~67.6 km·h−1范围内超过170 kN。

图9 轮轨垂向力最大值随速度变化关系

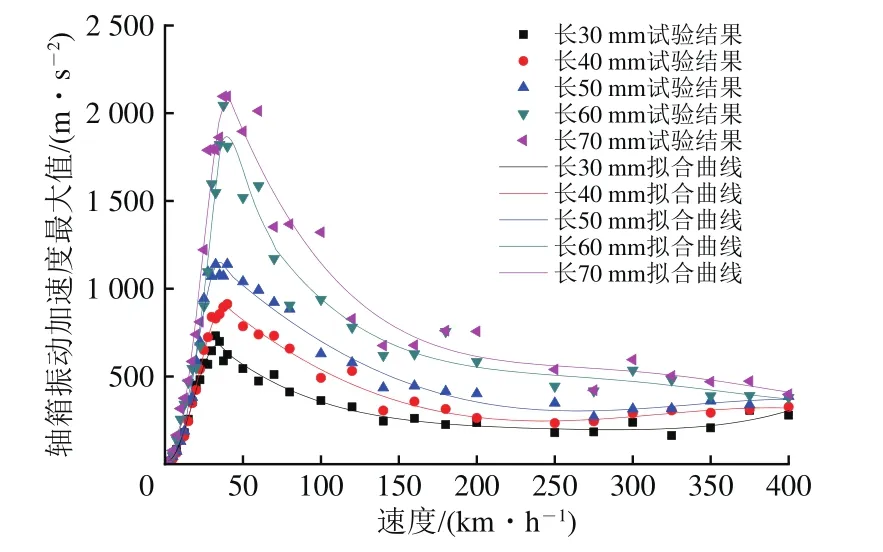

轴箱振动加速度最大值随速度的变化曲线如图10所示。从图10看出:轴箱振动加速度最大值随速度的变化规律与轮轨垂向力最大值基本一致。

图10 轴箱振动加速度最大值随速度变化曲线

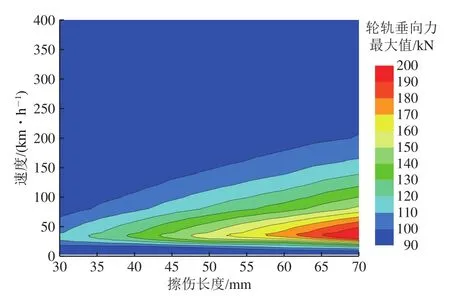

3 车轮擦伤长度和速度管理的安全限界

根据图9的结果,绘制车轮擦伤安全限界分布如图11所示。从图11看出:红色区域为轮轨垂向力最大值大于170 kN的区域,代表危险区;黄色区域为轮轨垂向力最大值范围在150~170 kN的区域,为过渡区;绿色和蓝色区域为轮轨垂向力最大值小于150 kN的区域,为安全区。

图11 车轮擦伤安全限界分布

红色危险区为舌状分布,在运行中若发现高速列车车轮擦伤,当车轮擦伤长度大于60 mm时要立即进行处理,不建议再上线运行;根据擦伤程度限制车速不能低于一定的速度,或者以低于20 km·h−1速度慢行。

4 结 论

(1)轮轨垂向力最大值随车轮擦伤长度的增加而增加。在60 mm长车轮擦伤下,轮轨垂向力最大值在35 km·h−1速度附近已经超过170 kN的安全限值。

(2)轮轨垂向力最大值在0~35 km·h−1速度范围内随速度的增加快速增加,在约35 km·h−1速度时达到最大,然后随速度的增加逐渐减小,在35~200 km·h−1范围内减小较快,而在200~400 km·h−1范围内变化较小。车轮擦伤冲击下轴箱振动加速度最大值的变化规律与轮轨垂向力最大值基本一致。

(3)在车轮擦伤与钢轨发生冲击时,不仅有100~500 Hz的中频振动,还有2 000和6 000 Hz左右的高频振动。车轮擦伤与钢轨发生冲击后很短的时间内,轮轨垂向力和轴箱振动加速度迅速衰减。

(4)从车轮擦伤安全限界分布发现危险区为舌状分布,中低速运行更容易引起较大轮轨冲击。在列车运行中发现高速列车车轮擦伤,当车轮擦伤长度大于60 mm时要立即进行处理,不建议再上线运行,并根据擦伤程度控制车速尽可能避开25~70 km·h−1。