盾构机空推穿越既有地铁车站施工技术研究

2022-06-09林成恕

林成恕

(中交隧道工程局有限公司,北京 100024)

1 引言

随着我国经济的快速发展,地铁工程的建设日益增加[1-2]。在地铁工程中为了缩短工期,多是地铁车站与地铁隧道同时进行建设[3-5]。建设地铁隧道使用的盾构机在一个区间完成后,需要在地铁车站空推过站到车站另一端,进行下一个区间的隧道建设[6]。相比地上工程,地下工程施工空间小,且盾构机的体积及自重较大[7-9],盾构机空推过站成为地铁建设的难题之一。

本文基于哈尔滨市轨道交通3号线二期工程清真寺站~靖宇五道街站区间工程,对盾构机空推过站全过程施工技术进行研究,并采用Midas civil软件,对盾构机空推接收装置(钢套筒)的承载力进行有限元分析,以验证钢套筒在盾构空推过程中承载力的可靠性。

2 工程概况

哈尔滨市地铁3号线二期工程为清真寺站~靖宇五道街站区间。清真寺站~靖宇五道街站区间出清真寺站后,沿靖宇街下方向西南敷设,以R-2000曲线半径略微调整之后接入靖宇五道街站,区间右线长约653.534m。左线长约652.644m,短链 0.888m。采用 2台由靖宇公园站~清真寺站区间掘进后,在清真寺站完成过站的泥水盾构机进行施工。盾构机在清真寺站东端头接收后,将盾构机盾体与台车断开,盾体连带钢套筒一同平移至清真寺站西端头准备清真寺站~靖宇五道街站区间的始发。

3 施工方案

3.1 施工过程

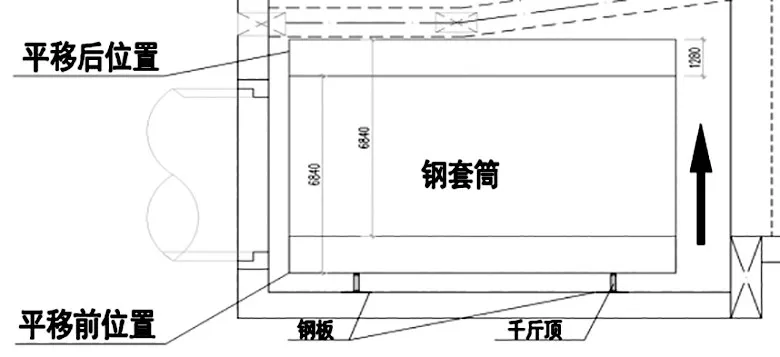

盾构过站路线见图1所示。将后配套退回隧道内,采用绳锯将过渡环处管片进行切割,断开盾体与隧道之间的连接,同时将接收反力架及钢套筒前端盖进行拆除,清除刀盘前填料。为确保钢套筒能够顺利平移至车站标准段,需采用2组200t千斤顶在端头井内对钢套筒进行横向顶推平移。平移至能够满足顶推至标准段的位置后,在钢套筒托架预留的反力支座处安装8组100t千斤顶,对盾构机进行顶升,顶升后支垫纵向工字钢。然后在钢套筒后端,依靠2组100t千斤顶的伸、缩来顶推钢套筒经过车站标准段,以达到盾构机过站目的。钢套筒顶推到位后再平移挪动至始发轴线位置,对盾体进行微调,即可进行钢套筒的焊接加固和反力架安装。最后将后配套台车等采用牵引车平移至始发端进行连接调试,施工流程图见图2所示。

图1 盾构机平移、过站路线图

图2 盾构机过站工艺流程图

3.2 钢套筒及盾体横向平移

①在钢套筒及盾体与后配套台车分离,管片之间连接断开后,因钢套筒在端头井内顶升后受侧墙影响无法直接顶推平移至标准段,所以需对钢套筒在端头井内进行横向平移,由两侧向车站内侧方向平移(见图3),受清真寺站主体结构柱限制,平移距离为1.28m能够保证钢套筒平移宽度要求。

图3 钢套筒及盾体横向平移示意图

②钢套筒横向平移采用2组100t千斤顶,千斤顶行程为1.0m,作用在钢套筒托架预留反力支座处,千斤顶尾部水平反力由主体结构侧墙提供,为避免千斤顶直接作用在侧墙上对结构造成破坏,在侧墙上铺垫一块30cm×30cm×2cm钢板。

③通过液压泵站将平移千斤顶油缸伸出,从而使钢套筒及盾体整体向内侧行进。当千斤顶油缸行程行驶至最大行程的80%时停止,即行走行程为0.8m。

④整体平移完成后,钢套筒及盾体处于静止状态,通过液压泵站将平移千斤顶油缸缩回,油缸完全收完后,在千斤顶前部安装标准节钢箱,再经过多次顶推平移,使钢套筒及盾体到达预定位置。

吨汽车吊性能表 表1

3.3 钢套筒及盾体整体顶升

在钢套筒及盾体横向平移完成后,需对整体进行顶升,顶升200mm后,在钢套筒底部纵向垫上6根18#工字钢,工字钢放置在钢套筒托架的支腿位置,并将工字钢底部与钢板进行焊接固定,工字钢上部涂抹黄油进行润滑。工字钢固定完成后,即可尝试对千斤顶进行泄压。

3.3.1 顶升的重量

本次顶升时盾体与台车分离,单纯顶升的重量包含盾体重量、钢套筒的重量、盾体与套筒之间填料、盾尾内管片的重量四部分。

其中盾体重量:350t、套筒重量:120t、盾体与套筒之间填料重量:3.14×(6.52²-6.24²)/4×9.836×1.85=51t。管片重量按照一环半考虑:3.14×(6²-5.4²)/4×1.8×2.5=24.2t。顶升总重量:350+120+51+24.2=545.2t。

顶升盾体采用8组100t的顶升油缸,总负重顶升为800t,顶升总重量/总顶升能力=545.2/800=68.15%<80%,满足要求。

3.3.2 顶升流程

①顶升反力支座焊接

在钢套筒制作时,每节钢套筒托架位置已预留反力支座(见图4),两个支座的中心间距2.5m。

图4 钢套筒反力支座

②顶升千斤顶安装

将钢套筒反力支座下部钢板清理干净,确保钢板面水平,防止千斤顶安装后倾斜,将顶升千斤顶安装在反力支座的中心位置。为减少千斤顶对反力支座的直接伤害,在千斤顶上部放置一块30cm×30cm×2cm的钢板。

③连接千斤顶及泵站

将千斤顶安装就位,泵站及管路连接到位,调试泵站及千斤顶的伸缩,保证所有的千斤顶的伸缩行程一致。

④千斤顶的试顶

在调试完成后,保证千斤顶的行程一致的前提下,对钢套筒及盾体进行试顶,试顶过程中密切关注两方面。

a.千斤顶的整体压力示数。在达到整体起重量的时候若盾体无动作,停机泄压检查问题后再做下一步顶升。顶升时要控制好千斤顶的抬升量,尽量保证一致,使盾体与钢套筒能平稳上抬。

b.盾体的整体监测。在钢套筒正面必须设置观察点位,钢套筒整体顶升时,要密切关注整体的倾斜度,钢套筒周围必须有人旁站观察套筒的位移变化。

⑤套筒的顶升到位

钢套筒按照标高要求顶升200mm后,在钢套筒底部纵向垫上6根18#工字钢,工字钢放置在钢套筒托架的支腿位置,并将工字钢底部与钢板进行焊接固定,工字钢上部涂抹黄油进行润滑。工字钢固定完成后,即可以尝试对千斤顶进行泄压。具体的垂直顶升图见图5所示。

图5 盾体及钢套筒垂直顶升图

3.4 钢套筒及盾体平移过站

①在盾体及钢套筒从端头井向标准段平移过程中,采用在18#工字钢顶部铺设钢板的方式放置千斤顶,千斤顶尾部作用在洞门处结构侧墙,为避免千斤顶直接作用在侧墙上对结构造成破坏,需在侧墙上铺垫一块2cm厚钢板,千斤顶另一端作用在钢套筒托架钢板上实现顶推。当顶推平移距离超出千斤顶及钢箱标准节行程后,需在端头井底板处安装反力支座,为顶推提供反力。

②当盾体及钢套筒平移至标准段,为确保标准段底板预埋钢筋弯折后的平整度,需在底板铺一层瓜子石调平,调平厚度约3cm,在其上铺设2cm厚钢板,并在钢板上涂抹黄油以减少钢套筒托架和钢板之间的摩阻力,方便进行水平移动。

③在钢板上两侧焊接反力支座,使其与钢套筒托架的反力支座相互对应,反力支座采用3cm厚Q235钢板制作而成,满焊并加肋板,设计样式如图6所示。利用2个100t的液压千斤顶对钢套筒实施平移,钢套筒平移中心轴线与标准段侧墙间距3.43m。

图6 反力支座设计样式平剖图

④平移依靠外接泵站为钢套筒推进油缸提供动力,使钢套筒及盾构机前移,移动至始发位置。

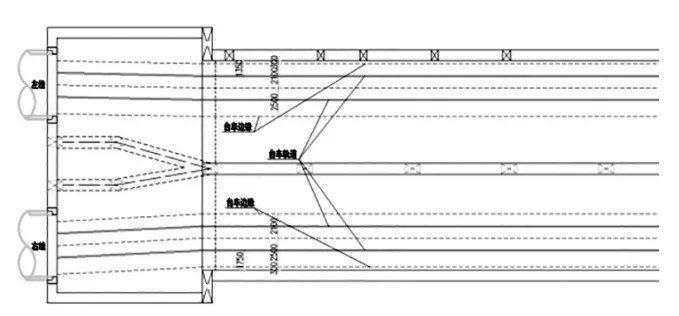

3.5 后配套过站

盾构机在过站的同时,可在接收井和标准段平台上铺设钢轨见图7所示,钢轨采用43#轨,并对钢轨进行临时固定,同时对台车轮组进行保养。钢轨间距2050mm,标准段右线轨道中心距侧墙不小于1.75m,左线轨道中心距侧墙不小于1.35m,确保台车边缘与侧墙保持30cm以上的安全距离,隧道内轨道经端头井与标准段轨道相连。钢轨铺设完毕后利用牵引台车,使后配套台车逐段通过车站至盾体主机位置。

图7 后配套台车过站轨道图

4 钢套筒承载力验算

4.1 钢套筒概况

本次接收与平移后的始发均采用盾构机全套筒密闭接收形式。钢板选择Q235B,经计算选择板厚δ=15mm即可满足筒体强度要求。每段钢护筒设引流孔2个,直径100mm,长度500mm,并安装阀门。在成型的钢护筒第一、三节上各设1个检查人孔,检查孔尺寸为800mm×800mm,检查孔盖需要密封并有开关装置,纵向、环向连接缝、检查孔安装止水装置。

4.2 钢套筒MIDAS有限元计算

4.2.1 有限元模型建立

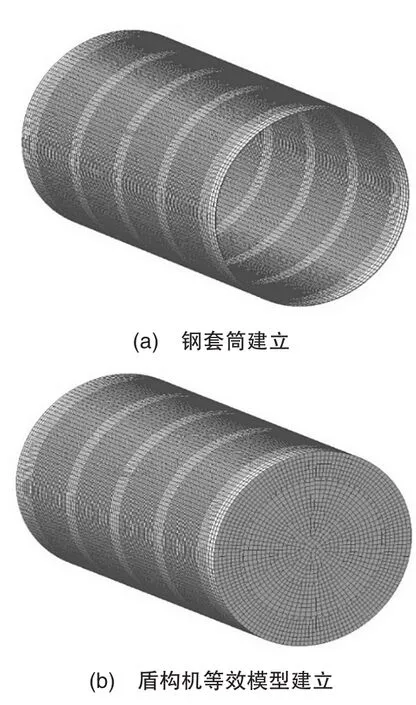

①盾构机重量等效

在有限元模型中,将盾构机整体等效为直径为6240mm的圆柱截面。盾构机主体重量约为550t,直径为6240mm,盾体总长9836mm,由式(1)、(2)可得盾构机的容重:

式 中 :m=550t,D=6.24m,L=9.836m。因而得到盾构机容重γ=19.36kN/m3。

②钢套筒模型建立

钢套筒筒体材料用20mm厚的Q235B钢板。筒体长11300mm,直径6520mm,分为4节,每节2500mm。每节又分为上下两半圆。钢套筒与盾构机等效模型均用实体单元见图8所示。

图8 模型建立(单元类型:实体单元)

③边界条件

本项目中钢套筒的边界条件主要分为两类:

a.顶升牛腿底部的竖向约束;

b.钢套筒与千斤顶作用顶升牛腿位置的铰接。

4.3 有限元分析结果

4.3.1 钢套筒强度分析

有限元分析得到盾构机顶升的应力云图见图9所示。钢套筒与盾构机等效模型的应力分别为121.0MPa和81.2MPa。应力低于Q235B钢材屈服强度设计值(215MPa),满足相应规范要求。

图9 模型应力图

4.3.2 刚套筒刚度分析

有限元分析得到钢套筒的位移云图见图10所示。底部位移为0.25mm,刚度满足规范要求。

图10 钢套筒的位移等值线(单位:mm)

5 结论与建议

本文以哈尔滨市轨道交通3号线二期工程清真寺站~靖宇五道街站为工程背景,详细探讨了盾构机在清真寺站空推过站的施工方法,并且对空推过程中钢套筒的承载力进行了有限元验算。得出以下结论与建议。

①本文提出的盾构机空推穿越既有地铁车站施工方案具有较好的可行性,可为类似项目提供经验参考。

②钢套筒与盾构机等效模型的应力分别为121.0MPa和81.2MPa。应力低于Q235B钢材屈服强度设计值(215MPa),满足相应规范要求。

③在钢套筒正面必须设置观察点位,钢套筒整体顶升时,要密切关注整体的倾斜度,套筒四周必须有人旁站观察套筒的位移变化。