超前管棚支护散体地压监测及支护参数优化

2022-08-17高忠

高忠

(1.紫金(长沙)工程技术有限公司, 湖南 长沙 410012; 2.紫金矿业集团股份有限公司, 福建 上杭县 364200)

0 引言

矿山巷道施工往往需要穿越复杂的地质区域,如软弱破碎地层等工程地质条件[1],采用常规的施工方法会发生开挖面积失稳,或由于初期支护不及时、强度不满足围岩稳定要求导致围岩塌落、冒顶等现象,这样给巷道施工带来极大的困难,同时影响施工安全、延误矿房准备,影响矿山生产。

针对此类工程地质条件,超前管棚(预)支护[2]是一种比较好的施工方法,它是在巷道开挖前沿巷道断面预先施工超前锚杆,在巷道顶板区域形成一个壳状预支护结构稳定围岩。超前管棚支护已经广泛应用在软弱破碎地层。

合理的支护参数是超前管棚支护的重要影响因素之一。在矿山施工中,超前管棚支护构件选型及支护参数往往根据工程经验法确定,支护效果存在不确定性。本文针对矿山松散体中超前管棚施工问题,监测和分析管棚散体地压规律,优化管棚支护参数,进一步科学指导超前管棚施工,保障巷道安全稳定。

1 工程概况

某矿山主要采矿方法为大直径深孔空场嗣后充填采矿法,分为一、二步骤回采。矿石类型为铜硫矿石和铜锌硫矿石,S平均品位为37.94%。由于矿石含硫较高,在一步骤采场底部积压,在采场水、空气氧化等因素的作用下矿石板结,铲运机无法铲出而滞留在采场;在回采二步骤采场时,采场出矿巷道需布置在一步骤采场板结残矿松散体中,影响巷道掘进与巷道安全。经扫描、统计采场滞留残矿,残矿高度一般为9~12 m。

为加快二步骤采场准备,矿山采用超前管棚支护进行施工。根据含硫板结残矿情况和现场施工经验总结,一次施工进尺为1.2~1.5 m;超前管棚支护采用超前锚杆,锚杆间距为20 cm,采用工字钢门架,型号为20a,门架支护间距为1.2 m。门架间采用Φ30 mm螺纹钢作为连接杆,连接杆上面铺薄木板以承载巷道顶板垮塌残矿散体。

根据现场观察,采用当前超前管棚支护参数,出矿巷道工字钢梁出现一定程度的弯曲,局部地方发生扭转。因此,有必要监测滞留板结残矿散体地压,进一步优化超前管棚支护参数,保障巷道稳定和作业人员及设备的安全。

2 超前管棚散体地压作用形式

2.1 超前管棚散体地压形式

在板结残矿堆超前管棚施工过程中,受巷道掘进爆破振动及周边采场地压等作用,巷道顶部残矿会逐渐垮塌至管棚支护的木板,木板载荷集中传递至工字钢梁上[3]。随着巷道散体地压的逐渐显现, 工字钢梁发生弯曲变形,超前管棚支护顶板板结残矿散体地压作用示意见图1。

图1 超前管棚支护顶板板结残矿散体地压

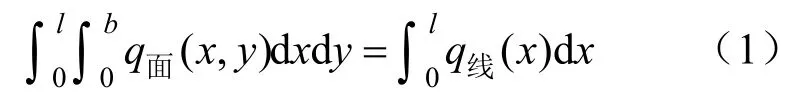

根据力的平移定理[4],作用在刚体上的力,其作用点可沿该力的作用线移动,而不改变其对刚体的作用效应。因此,巷道顶部垮塌残矿散体面荷载等效于工字钢简支梁的线载荷,公式如下:

式中,l为巷道宽度;b为支架支护间距;q面为顶部面荷载;q线为顶部线荷载。

2.2 工字钢梁受力

工字钢支架视支架本身为支护体,巷道顶部垮塌残矿散体为载荷,上部载荷通过面板集中传递至工字钢顶梁,符合工程力学中的简支梁条件[5]。工字钢支架顶梁的破坏机理是由于支架上弯矩达到极限后,产生的最大拉应力超过工字钢材料的抗拉强度,从而导致顶梁变形、破坏而失去承载力,工字钢简支梁弯矩示意见图2。

图2 工字钢简支梁弯矩示意

根据梁的弯曲内力计算公式,梁在x点处的弯矩[6]为:

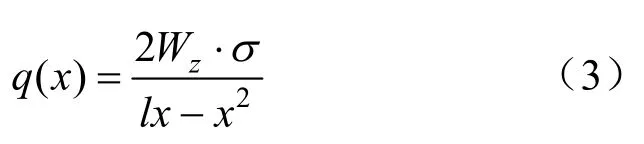

根据式(2)和弯矩与工字钢抗弯截面系数关系,可知工字钢简支梁线载荷:

式中,Wz为抗弯截面系数;σ为x点处工字钢应力。

3 地压监测方案及规律分析

3.1 地压监测方案

管棚上部残矿高度一般为9~12 m,残矿散体理论载荷远大于当前工字钢承载能力,由此说明现场工字钢横梁承受的为局部松散体荷载,而非全部残矿堆高度的荷载,工字钢载荷可能来自残矿堆自然平衡拱下的松散体载荷。

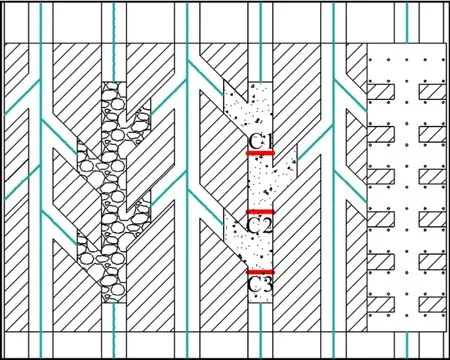

在工字钢梁的中点处的截面上,沿中性轴上侧工字钢受压应力,下侧受拉应力,当所受拉应力大于工字钢的抗拉强度时,工字钢下侧便被破坏。因此,本次通过监测工字钢下侧拉应力间接显示散体地压显现情况,工字钢简支梁监测布置平面见图3。

图3 工字钢简支梁监测布置平面

本次采用JMZX-212HAT表面型智能应变计来实时监测工字钢简支梁载荷过程;该应变计具有高度的灵敏性,采用通用的轻巧结构,使用较小的拉力就能确保传感器与被测结构体同步变形。振弦采用特种超强钢丝(进口),监测工字钢下表面的应变,通过钢材的弹性模量可以计算出其结构的应力,反映工字钢实时应力变化。

每排工字钢横梁下侧布置5个点,来反馈不同位置下的散体地压情况,超前管棚散体地压监测仪器布置见图4。

图4 超前管棚散体地压监测仪器布置

3.2 散体地压规律分析

3.2.1 工字钢梁拉应力分析

从监测数据来看,在超前管棚施工过程中,监测点工字钢顶梁拉应力总体偏小;进入采场拉槽和大孔爆破后,在爆破振动等因素影响下,管棚顶部残矿垮塌增多,工字钢顶梁拉应力增大后趋于平稳,其中C2排最大值为340 MPa,C3排最大值为546 MPa,工字钢已进入屈服状态。其监测拉应力值见图5。

图5 工字钢监测拉应力值

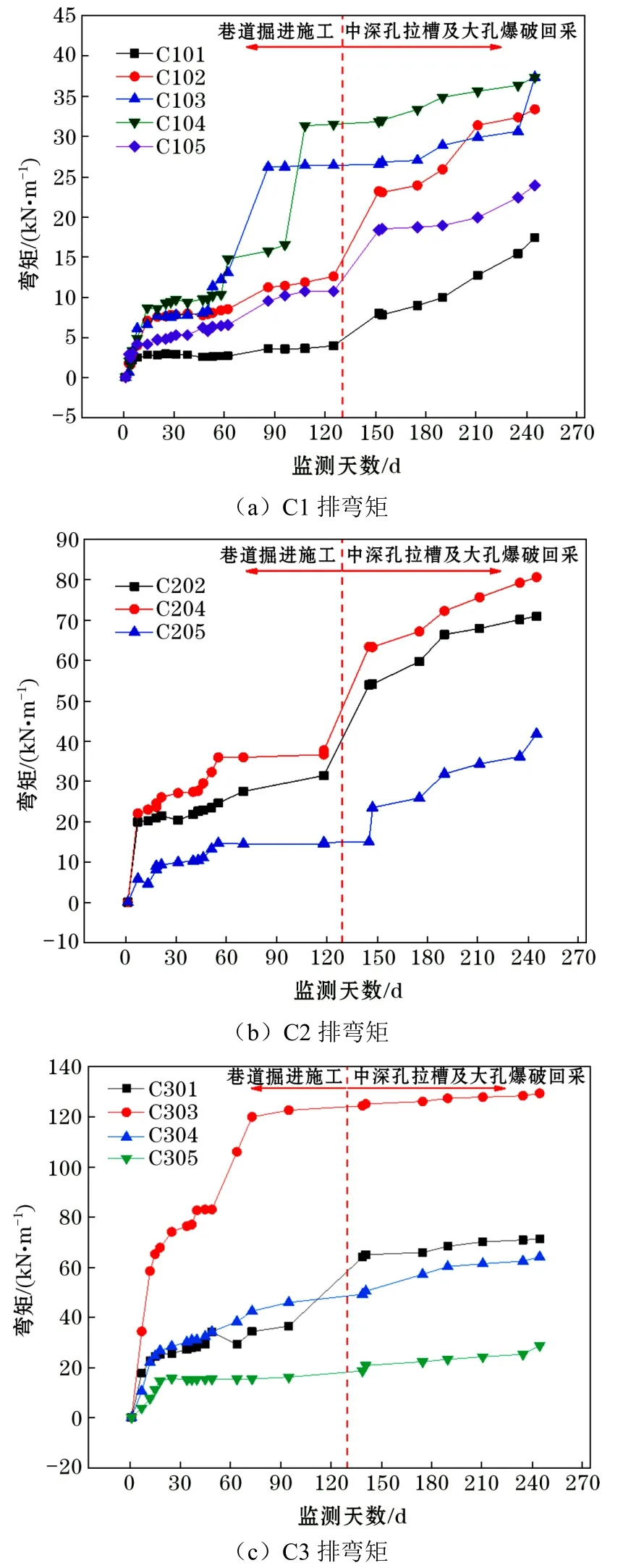

3.2.2 工监测点弯矩分析

工字钢监测点弯矩变化过程与拉应力类似,巷道掘进过程中弯矩总体偏小,进入采场回采期后,在爆破振动等因素影响下,工字钢顶梁监测点弯矩逐渐增大后趋于平稳,其中C2排最大值为80.6 kN/m,C3排最大值为129.4 kN/m。工字钢监测点处弯矩值见图6。

图6 工字钢监测点处弯矩值

3.2.3 超前管棚散体地压显现规律

从现场监测数据来看,滞留板结残矿松散体管棚地压显现规律包括以下两个方面。

(1)工字钢梁中心位置应力和弯曲变形大。从现场监测数据来看,不管是在巷道掘进期还是采场回采期,工字钢梁C2、C3、C4监测点应力值明显大于其他监测点,也是工字钢弯曲变形的主要 部位。

(2)回采期地压明显大于掘进期地压。由于开挖爆破后,围岩应力重新分布,超前管棚顶部残矿散体平衡拱破坏;随着时间向下逐渐坍落,坍落至一定程度后停止,岩体又进入新的平衡状态,新的平衡拱形成。

在巷道掘进期,受掘进爆破振动影响,超前管棚顶部散体垮塌后平衡,从监测数据和变化趋势来看,掘进期散体地压偏小。进入采场回采期后,采场进行拉底爆破和大孔爆破回采后,采场爆破药量增大,爆破振动效应更加剧烈,巷道顶部残矿散体坍落更加严重,工字钢梁荷载更大。

4 支护方案优化

4.1 支护参数优化

超前管棚支护参数优化内容主要有工字钢型号和支护间距。在矿山工程实践中,加快巷道施工速度有利于矿房尽快形成备采矿量,巷道施工进度决定了矿山的三级矿量平衡。因此,在保障巷道掘进速度的前提下,本次管棚支护优化重点内容为工字钢强度校核和型号优化。

根据现场地压监测数据,20a工字钢最大弯矩为129.4 kN/m。工字钢为塑性材料,矿山工况可以允许工字钢出现一定变形,但不能超过材质的极限抗拉强度[7]。工字钢的极限抗拉强度为610 MPa,安全系数为1.2。根据最大弯矩进行校核工字钢Wz。

根据《热轧型钢》(GB/T 706-2016)[8],应选用22a型工字钢,其Wz=309 cm3。

因此,在保障现有施工进度情况下,超前管棚支护工字钢型号应由20a调整为22a,保障巷道安全和稳定性。

4.2 支护方案施工要求

(1)加强锁脚锚杆,减少矩形巷道两脚垮塌。由于是在松散体介质中进行施工,在重力的作用下,拱脚位置的顶部松散体容易沿拱形结构切线方向滑落,造成局部垮塌,一般采用增加超前锚杆对局部松散体进行加固,锁住拱脚位置,防止垮塌。

(2)加强门架间连接效果,避免弯曲扭转。现场工字钢门架出现扭转,导致工字钢门架支护效果大大降低,应加强门架间连接杆焊接效果,使之形成一个整体支护结构,避免门架扭转变形。

(3)加强门架侧向约束和脚底加固效果。应加强门架结构侧向锚杆加固效果,避免水平侧向约束失效后两侧立柱工字钢向外侧弯曲,呈现“外八字”形态。矩形门架立柱承担主要荷载,应保持立柱处于竖直状态且加强脚底稳固效果,避免结构失效的潜在风险。

5 结论

(1)矿石含硫板结形成采场残矿,采用超前管棚支护保障了巷道掘进进度,但现场工字钢支护出现了一定程度的弯曲、变形。

(2)现场地压监测数据可知,靠近工字钢顶梁中间位置拉应力更大,是工字钢变形的主要部位。

(3)超前管棚散体地压受爆破振动影响较大,在巷道掘进期工字钢拉应力值低,地压偏小;进入采场回采期,工字钢拉应力逐渐上升后趋于平稳,地压偏大。

(4)在保障现有施工进度情况下,超前管棚支护工字钢型号应由20a调整为22a,提高工字钢承载能力,保障巷道安全与稳定。