基体厚向梯度化聚酰亚胺复合材料制备与表征

2022-06-08倪洪江张代军陈祥宝

倪洪江 ,李 军 ,邢 宇 ,张代军 ,陈祥宝

(1.中国航发北京航空材料研究院 软材料技术研究中心,北京 100095;2.先进复合材料国防科技重点实验室,北京 100095)

结构轻量化是先进航空发动机的重要发展趋势。树脂基复合材料具有高比强度、高比模量和易设计等优点[1],在发动机中应用具有明显的减重效应。聚酰亚胺(PI)复合材料是一类以聚酰亚胺树脂为基体的树脂基复合材料,其耐温优异,是航空发动机外涵机匣、喷口外调节片、内涵道前段等高温冷端部件的理想选材[2]。

聚酰亚胺复合材料是在聚酰亚胺树脂带动下不断发展的[3]。按树脂分子链封端结构,聚酰亚胺复合材料主要包括降冰片烯(NA)封端和苯乙炔苯酐(PEPA)封端两类材料。PMR-15 是第一种广泛应用的NA 封端热固性聚酰亚胺,其复合材料可在280~315 ℃温度下使用[4-5]。美国通用电气(GE)公司最早采用PMR-15/T300 碳纤维复合材料制备了F404 发动机的外涵道,相对于钛合金机匣可实现15%~20%的减重率和30%~35%的成本降低率。在PMR-15 树脂基体的基础上,国外研究机构通过分子结构设计,进一步发展了具有更高耐温性能的改性NA 封端聚酰亚胺树脂体系,包括PMRII、LaRC-RP46、AFR-700B 和DMBZ-15 等,并开展了复合材料的相关研究[6-10]。相对于PMR-15,改性NA 封端聚酰亚胺树脂在耐热稳定性和成型工艺方面均有所提升。虽然以NA 封端的PMR 型聚酰亚胺树脂体系取得了巨大的成功,但其存在工艺窗口窄、热稳定性低和成型工艺差的问题[11-12]。特别是由于NA 封端聚酰亚胺树脂在高温下会释放挥发分,不存在稳定的低黏度工艺窗口,一般只能采用热压工艺成型。

RTM 成型工艺具有工艺相对简单、生产成本较低、可成型复杂构件、构件整体性高和工艺周期短等优点。聚酰亚胺复合材料实现RTM 工艺成型的关键,在于具备适于RTM 成型的低黏度树脂。为了解决NA 封端聚酰亚胺树脂体系存在的工艺和热稳定性问题,PEPA 封端聚酰亚胺因良好的工艺性和热稳定性受到了广泛的关注[13-14]。PETI-5是第一种研制成功的苯乙炔基封端的聚酰亚胺预聚物,其综合性能优异,可在177 ℃长期使用[15-16]。特别是由于PETI-5 设计分子量高达5000 g/mol,其热稳定性优异,但高分子量也带来高黏度问题,其黏度在1000 Pa•s 以上,成型难度大。在PETI-5 树脂体系的基础上,研究者通过重复结构单元优化和降低分子量,开发了适于RTM 成型的PETI-330和PETI-375 等PEPA 封端聚酰亚胺树脂体系[17-20]。为了使 PETI-330 和PETI-375 具有低黏度性能,其分子量仅为750 g/mol,这又降低了相应聚酰亚胺复合材料的热稳定性能。

从上述聚酰亚胺树脂基体及其复合材料的发展历程可知,采用单一的树脂基体难以同时实现复合材料的RTM 成型和高热稳定性。功能梯度材料是材料结构或成分在空间上的梯度分布从而实现特殊功能或性能提升的材料,其思想最早应用于金属/陶瓷材料中[21-22]。聚合物基梯度材料是从功能梯度材料概念出发,以聚合物为主体得到的梯度材料[23]。对于纤维增强树脂基复合材料而言,可基于上述思想对树脂基体或纤维进行成分上的梯度设计,以实现常规的各向同性复合材料难以具备的性能。例如,通过对纤维含量在厚度方向进行梯度构造,可有效提升复合材料弯曲模量等力学性能[24]。本研究基于功能梯度材料的思想,对聚酰亚胺复合材料的基体成分进行梯度化设计,力求解决单一树脂基体难以同时实现复合材料RTM 成型和高热稳定性的技术难题。制备高耐热RTM 成型聚酰亚胺复合材料的关键之一,是制备适于RTM 成型的高耐热聚酰亚胺树脂基体,本研究首先研制兼具低黏度、超长工艺适用期和耐高温特点的RTM 成型树脂,在此基础上,设计基体厚向梯度化聚酰亚胺复合材料,并采用RTM 工艺进行制备。基体厚向梯度化复合材料的表层基体和芯层基体分别为高热稳定树脂和RTM 成型树脂,通过这一特殊设计,提升RTM 成型复合材料热稳定性能。

1 实验材料与方法

1.1 实验原料及预浸料制备

复合材料表层高热稳定树脂基体为EC-380A 聚酰亚胺树脂,由中国航发航材院研制,EC-380A 树脂溶液固含量为45%(质量分数,下同)。CCF800 碳纤维为T800 级碳纤维,购自威海拓展纤维有限公司。EC-380A/CCF800 单向预浸料通过CCF800 纤维预浸EC-380A 树脂溶液得到,挥发分含量为(11±3)%,干树脂含量为(35±3)%。

1.2 RTM 树脂制备

在氮气保护下,在装有机械搅拌的三口烧瓶内,加入二胺、二酸酐和PEPA,二胺、二酸酐和PEPA 中的氨基和酸酐官能团比例为1∶1。用N-甲基吡咯烷酮(NMP)溶解,固含量调至30%~40%,在室温下搅拌12 h 至均相。于反应瓶上加装分水器和冷凝管,并加入甲苯,加热至180 ℃回流10 h后,将分水器中的水和甲苯放出,继续升温至200 ℃时停止加热。待体系温度降至150 ℃左右时,将溶液倒入大量热水中,析出黄色沉淀。过滤出沉淀,用大量水洗涤沉淀,120 ℃常压干燥过夜后,200 ℃真空干燥24 h,得黄色树脂固体RTM-PI。

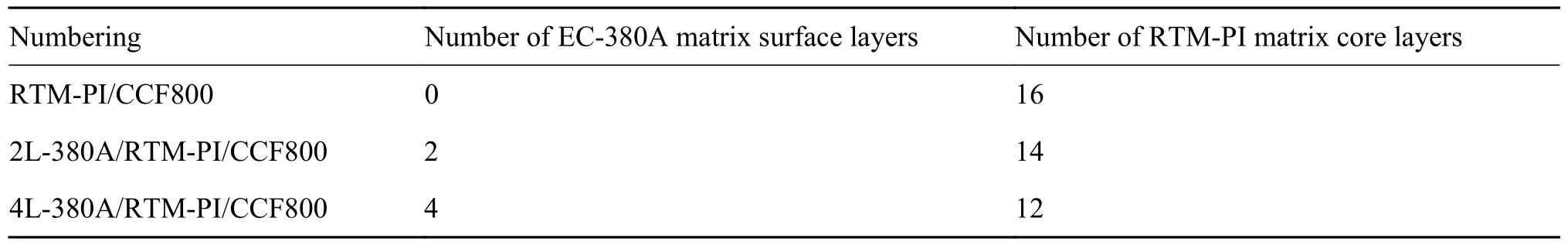

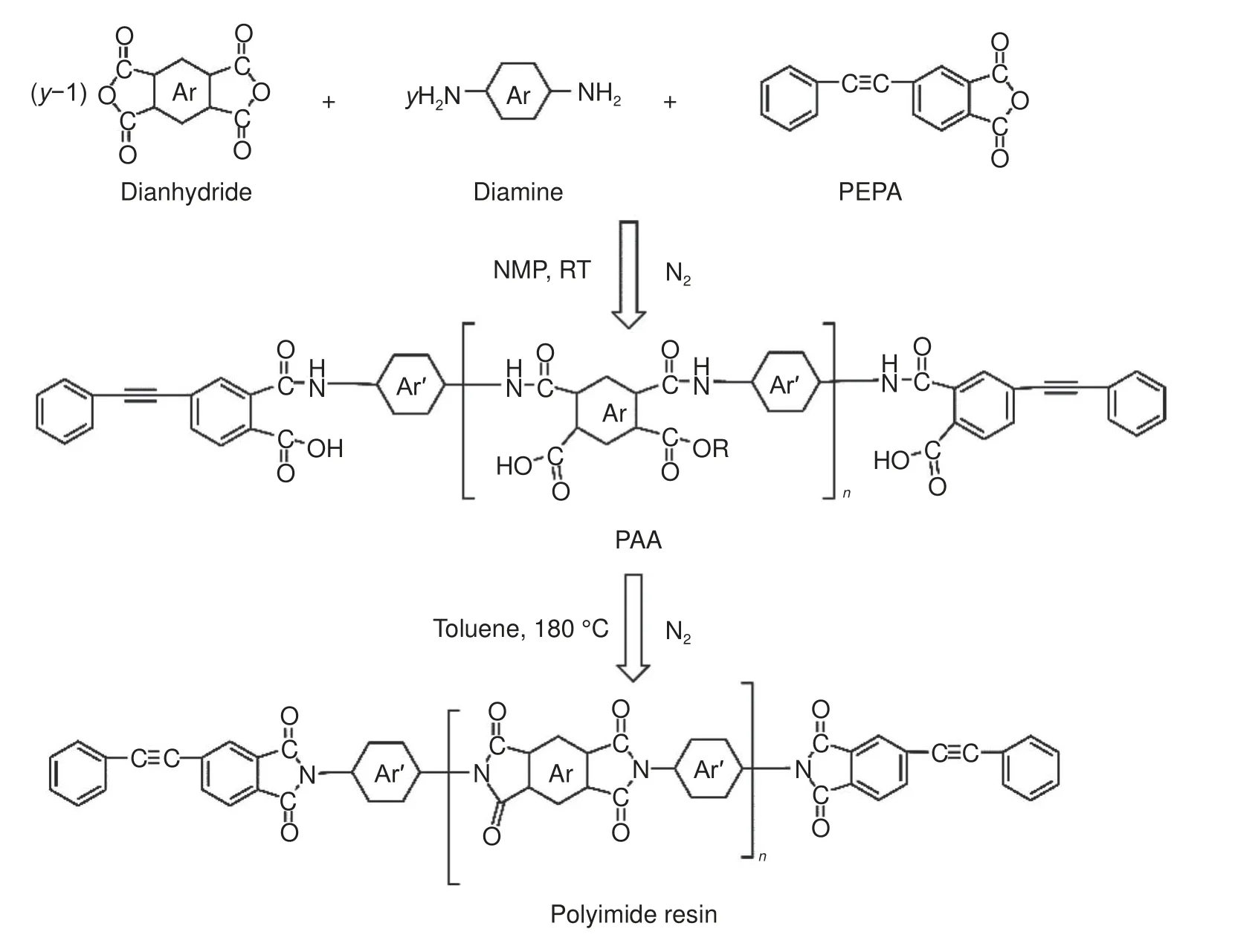

1.3 基体厚向梯度化复合材料制备

基体厚向梯度化复合材料采用RTM 工艺制备。预成型体通过铺层铺贴制备,表层为EC-380A 碳纤维单向预浸料,芯层为干碳纤维单向帘子布,其结构如图1 所示。铺层总数量为16,碳纤维单层面密度为130 g/m2。其中,表面层单侧铺层数量为1 或者2,相应地,芯层总数量为14 或12。表1 给出了PI 复合材料的编号及组成。以2L-380A/RTM-PI/CCF800 为例说明复合材料制备过程:(1)按2 层EC-380A 预浸料表面铺层、14 层碳纤维单向帘子布芯层铺贴预成型体;(2)将预成型体置入模具中;(3)将模具升温至200~240 ℃之间,保温1 h 以上;(4)树脂注射机和模具升温至260~287 ℃,注射机中加入RTM-PI 树脂,将熔融的树脂注入模具;(5)将模具升温至325 ℃,保温2 h;(6)将模具升温至380 ℃,保温2 h;(7)模具降至室温,脱模,得到基体厚向梯度化PI 复合材料2L-380A/RTM-PI/CCF800。

表1 PI 复合材料的编号及组成Table 1 Numbering and composition of PI composite

图1 基体厚向梯度化PI 复合材料的结构Fig.1 Structure of matrix-graded PI composite along thickness direction

1.4 测试方法

树脂和复合材料的玻璃化转变温度通过TAQ800 动态热机械分析(DMA)表征,升温速率为5.0 ℃/min,气氛为氮气。树脂热失重采用TA-Q50热重分析(TGA)表征,升温速率为20.0 ℃/min,气氛为氮气。树脂固化反应过程通过TA-Q100 量热示差扫描分析(DSC)法表征,升温速率为10.0 ℃/min。树脂流变性能通过TA 流变仪表征,测试使用平行平板夹具,平板直径25 mm;将预聚物粉末在室温下制成直径25 mm、厚1 mm 左右的圆片状测试样品,进行流变性能测试,升温速率2.0 ℃/min,测试温度区间为240~380 ℃。复合材料表面或断面的元素分析采用VG Scientific ESCALab220i-XL 型X-射线光电能谱仪(XPS)进行测试,激发源为MgKαX 射线,功率约300 W;测试时的真空度为3×10-10Pa。复合材料层合板内部质量采用中国航发航材院自研的超声波无损方法检测。复合材料短梁剪切强度按标准ASTM D 2344 测试,试样厚度2 mm,测试设备为Instron 5982 万能试验机。

2 结果与分析

2.1 芯层RTM 成型树脂的合成与性能

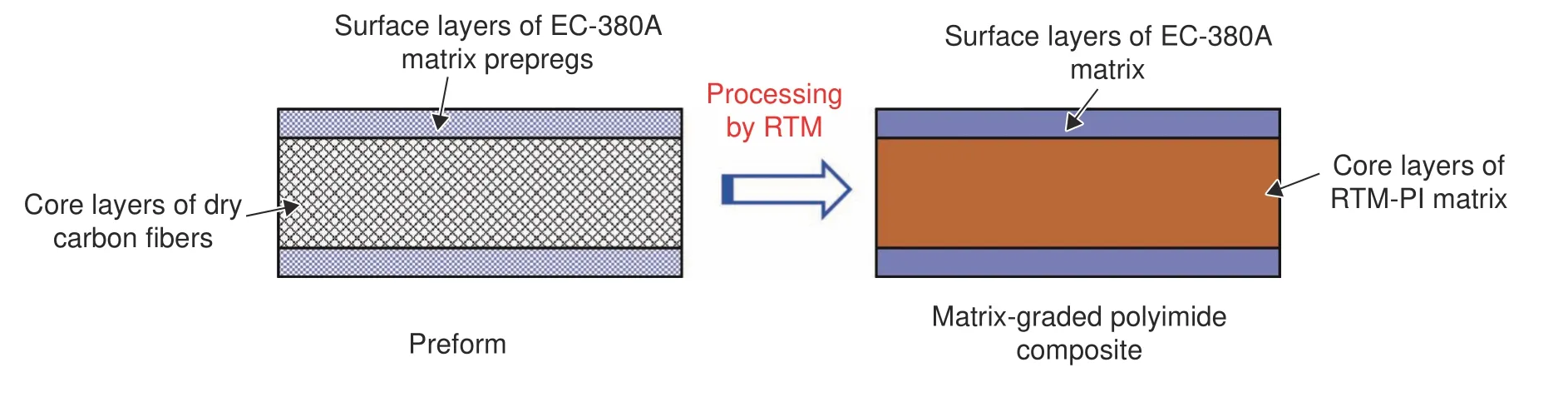

芯层PI 树脂通过注射的方式进入预成型体,与纤维进行复合,同时其耐热性能是复合材料使用温度的决定性因素之一。芯层PI 树脂需具备低黏度、长工艺期和高玻璃化转变温度性能,以适用RTM 成型工艺和保障复合材料耐热性能。本研究芯层RTM-PI 树脂采用PEPA 封端,其分子量在1200 g/moL 以下,树脂采用高温法制备,用二胺单体、二酸酐单体和封端剂在溶剂中形成聚酰胺酸低聚物后,通过回流脱水亚胺化得到聚酰亚胺低聚物溶液,低聚物溶液经过沉淀和干燥后得到用于RTM 成型的聚酰亚胺树脂。图2 为RTM-PI 树脂的合成方法。

图2 芯层RTM-PI 树脂的高温法合成Fig.2 Synthesis of RTM-PI resin for core layers

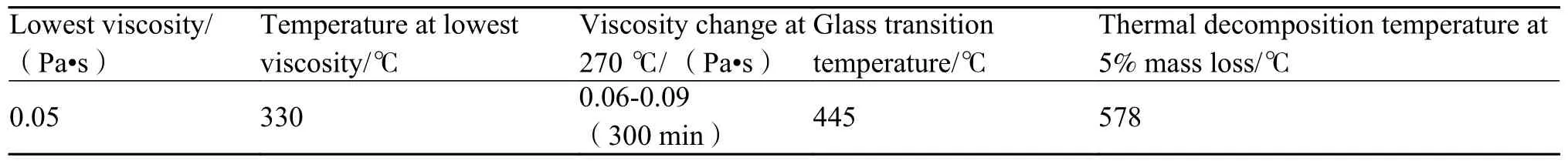

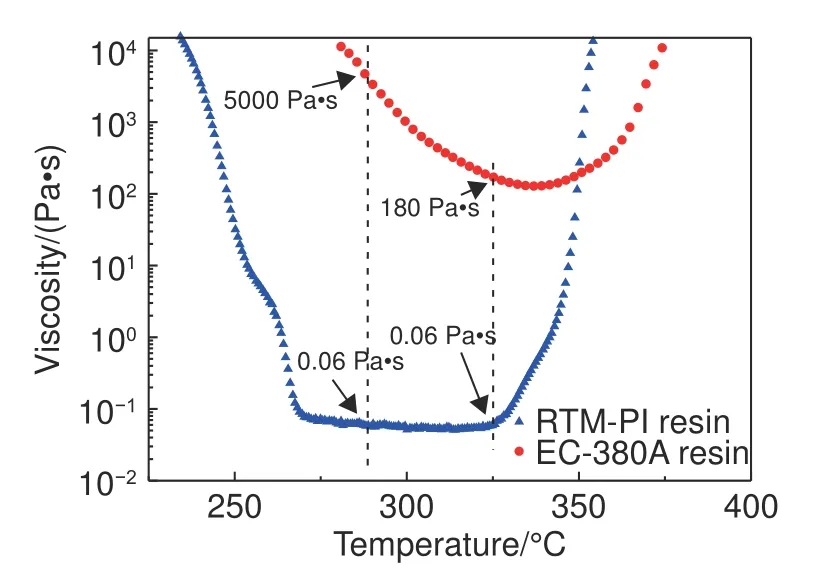

对RTM-PI 树脂的流变特性和耐热性能进行表征,图3 和图4 分别为树脂的流变曲线和DMA 曲线,表2 为树脂性能数据。可以看到,树脂具有极低的黏度,最低黏度在0.1 Pa•s 以下;270 ℃恒温300 min 后黏度仍在0.1 Pa•s 以下,工艺期在300 min 以上,极长的工艺期可保障大尺寸复合材料的注射成型。同时,树脂的玻璃化转变温度达到445 ℃、热分解温度达到578 ℃,具备350 ℃以上的耐温能力。

表2 RTM-PI 树脂的性能Table 2 Properties of RTM-PI resin

图3 RTM-PI 树脂的流变曲线Fig.3 Rheology curves for RTM-PI resin

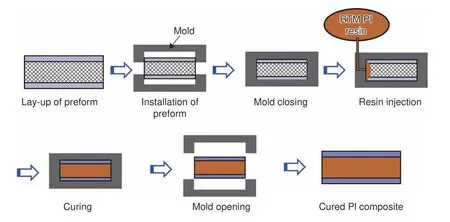

图4 RTM-PI 树脂的DMA 曲线Fig.4 DMA curves for RTM-PI resin

在获得芯层RTM-PI 树脂的基础上,筛选基体厚向梯度化复合材料的表层树脂。为提升树脂RTM 成型复合材料的热稳定性能,表层树脂需具有优异的热稳定性能,同时表层树脂在芯层RTM树脂的注射温度下应呈非黏流态,以减小对熔融状态下芯层RTM 树脂的黏滞阻力。EC-380A 是中国航发航材院针对航空发动机高温冷端部件应用研制的耐高温聚酰亚胺树脂基体,其采用PEPA 封端,玻璃化转变温度达440 ℃以上,树脂最低黏度在200 Pa•s 以下,且在RTM-PI 低黏度状态下呈非黏流态。同时,EC-380A/CCF800 复合材料具有优异的热稳定性,350 ℃热老化100 h 后,热老化失重在0.5%以下。EC-380A 有与RTM-PI 注射相匹配的流变行为及高热稳定性,选择EC-380A/CC800作为基体梯度化复合材料的表层材料。

2.2 基体厚向梯度化复合材料的制备方法及工艺

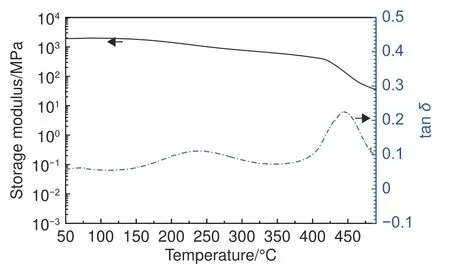

采用RTM 工艺制备基体厚向梯度化复合材料,主要过程包括预成型体铺贴、升温预处理、树脂注射和固化成型等,制备过程见图5。预成型体通过铺层铺贴制备,表面层为EC-380A 碳纤维单向预浸料,芯层为干碳纤维单向帘子布。EC-380A树脂具有优异的热稳定性,对复合材料具有热防护作用,从而提升复合材料的整体热稳定性能。同时,尽管EC-380A 预浸料具有较高的树脂黏度,但由于其位于复合材料表面,将不会对树脂的注射流动过程产生明显阻碍。根据树脂的升温热失重曲线、流变曲线和DSC 曲线,确定预成型体预处理温度、注射温度、树脂渗透保温温度和固化温度。

图5 基体厚向梯度化PI 复合材料的RTM 工艺成型过程Fig.5 Processing of matrix-graded PI composite along thickness direction by RTM

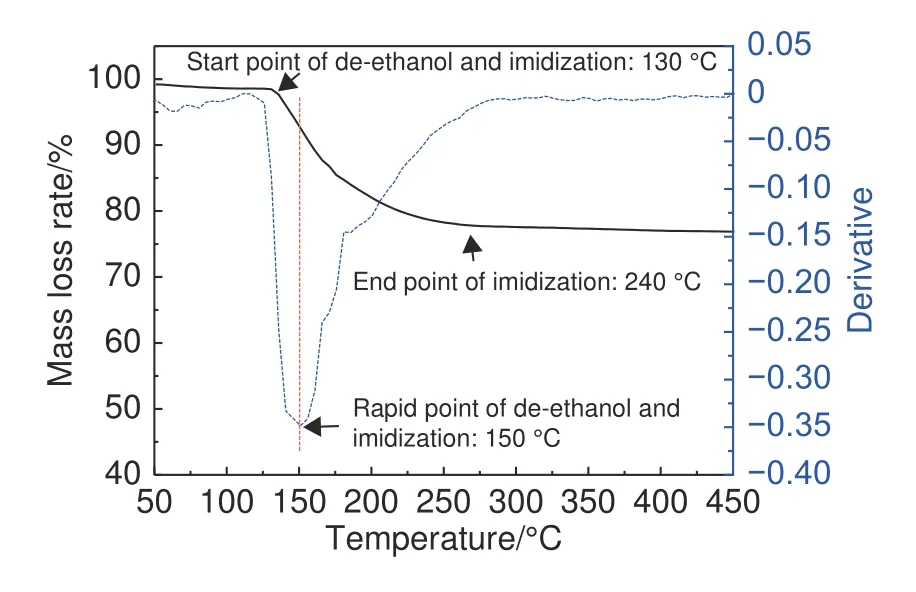

预成型体的表面预浸料层中的EC-380A 树脂为羧酸铵盐酯前驱体状态,其含有挥发分,需在树脂注射前将挥发分完全除去,以保证复合材料不出现孔隙和分层等缺陷。图6 为EC-380A 树脂的升温热失重曲线。由图6 可以看到,树脂从130 ℃开始出现明显失重,150 ℃时失重速率最高,240 ℃后基本不再发生失重。羧酸铵盐酯前驱体在升温时会发生脱醇和亚胺化脱水过程。130 ℃、150 ℃和240 ℃分别对应树脂的起始脱醇和亚胺点、快速脱醇和亚胺点以及亚胺化结束点。为保证表面预浸料的完全亚胺化,将热处理温度设定在200~240 ℃之间。

图6 EC-380A 树脂的TG 曲线Fig.6 TG curve for EC-380A resin

树脂注射温度根据RTM-PI 和EC-380A 的流变曲线确定,确定依据是降低树脂流动过程中的阻力。树脂注射应在RTM-PI 树脂低黏度状态下进行;同时,为降低预成型体表层中EC-380A 树脂对RTM-PI 树脂流动的阻碍,树脂注射时EC-380A 应处于非黏流态,这是因为EC-380A 处于黏流态时会对RTM-PI 产生较高的黏滞作用。树脂黏度在5000 Pa•s 以上时处于较好的刚性状态,因而,RTM-PI 的注射温度应设定在EC-380A 树脂黏度高于5000 Pa•s 的温度点。图7 为RTM-PI 和EC-380A 的升温流变曲线对比图。RTM-PI 树脂在260~340 ℃之间具有低于1 Pa•s 的黏度,而EC-380A 树脂在287 ℃以下时具有高于5000 Pa•s的黏度。基于上述分析,将树脂的注射温度设定在260~287 ℃之间。

芯层RTM-PI 树脂注射后,应在表层EC-380A 树脂和芯层RTM-PI 树脂的共同低黏度点进行保温,以实现树脂向碳纤维的充分渗透。由图7 可知,RTM-PI 树脂在325 ℃黏度为0.06 Pa•s,同时EC-380A 树脂也处于较低的黏度状态,其黏度在200 Pa•s 以下,因而325 ℃是树脂注射后理想的渗透保温点。复合材料通过固化获得最终的性能。根据RTM-PI 树脂和EC-380A 树脂固化反应数据,将固化温度设定在380 ℃,以实现RTM-PI树脂和EC-380A 树脂的共固化。

图7 PI 树脂的流变曲线Fig.7 Rheology curves for PI resin

2.3 基体厚向梯度化复合材料的表征

采用超声波无损检测法和截面光学显微镜表征复合材料的内部质量。图8 为2L-380A/RTMPI/CCF800 复合材料层合板的超声扫描图。由图8可以看到,复合材料不存在大面积孔隙、分层等缺陷。图9 为复合材料层合板截面的光学图片,材料内部无可见缺陷。上述结果表明所采用的成型工艺可以得到内部质量优异的复合材料。

图8 2L-380A/RTM-PI/CCF800 复合材料的超声波无损检测图Fig.8 Ultrasonic nondestructive inspection photograph for 2L-380A/RTM-PI/CCF800 composite

图9 2L-380A/RTM-PI/CCF800 复合材料的截面光学显微镜照片Fig.9 Optical micrograph for the cross-section of 2L-380A/RTM-PI/CCF800 composite

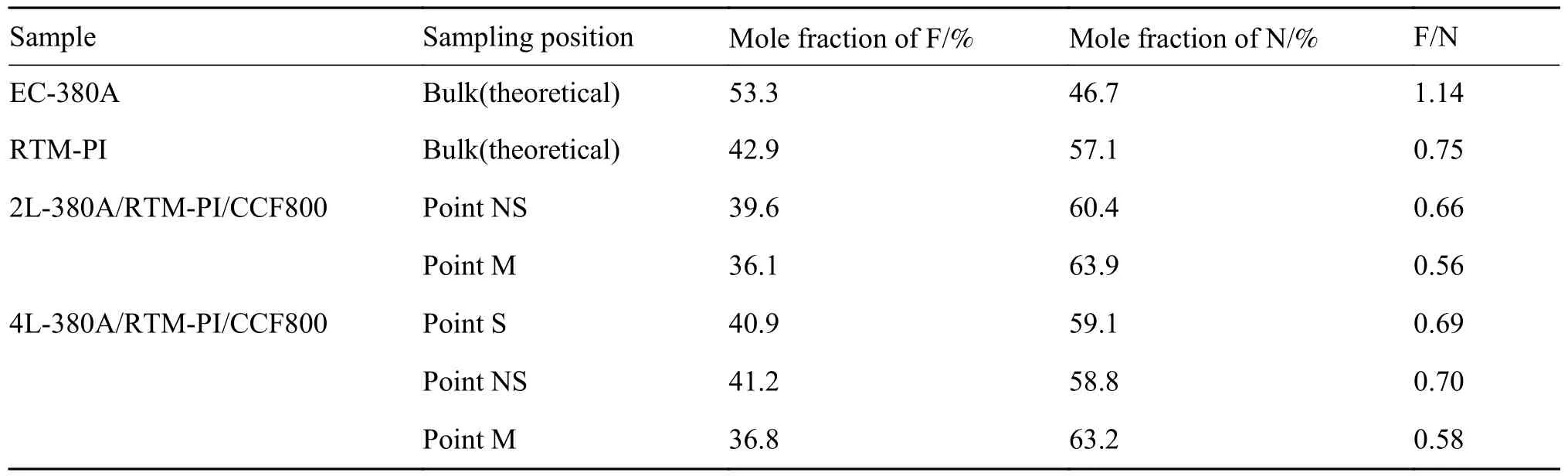

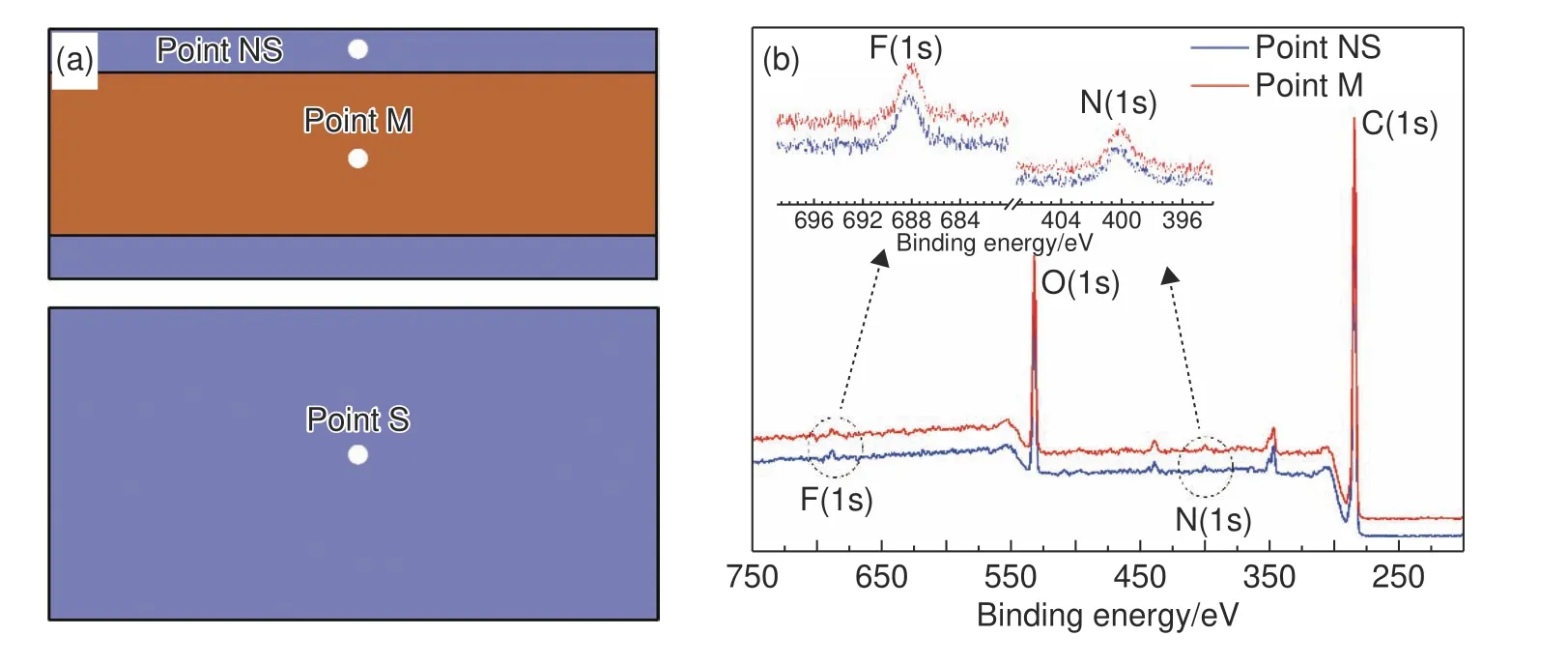

通过复合材料表层和芯层的元素分析对基体的厚向梯度化进行表征确认。图10 为基体梯度化复合材料不同位置的XPS 谱图。表3 为复合材料不同位置的元素含量。S 点、NS 点和M 点分别取自复合材料的表面、表层和芯层。可以看到,2L-380A/RTM-PI/CCF800 和4L-380A/RTM-PI/CCF800复合材料的表面(S 点)和表层(NS 点)的F/N 比值高于芯层(M 层),这一趋势与EC-380A 树脂体相的F/N 比值高于RTM-PI 一致,表明得到了具有基体成分梯度化结构特征的PI 复合材料。

表3 由XPS 得到的PI 复合材料元素含量Table 3 Element contents of PI composite by XPS analysis

图10 PI 复合材料XPS 能谱取样位置(a)及2L-380A/RTM-PI/CCF800 复合材料的XPS 谱图(b)Fig.10 Sampling points for PI composite(a)and XPS spectra for 2L-380A/RTM-PI/CCF800 composite(b)

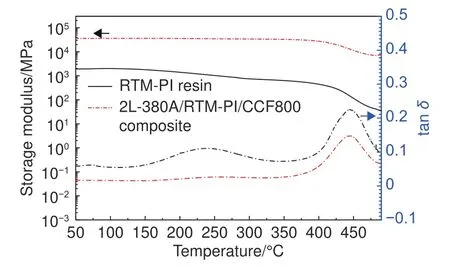

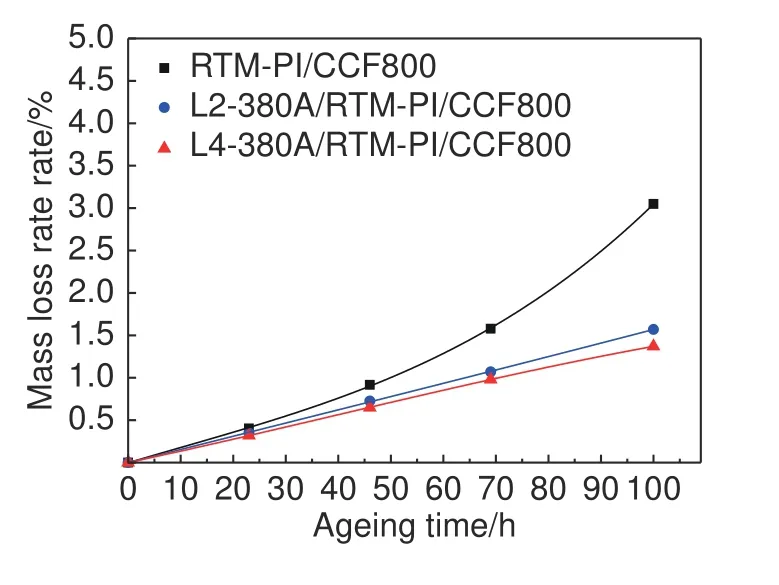

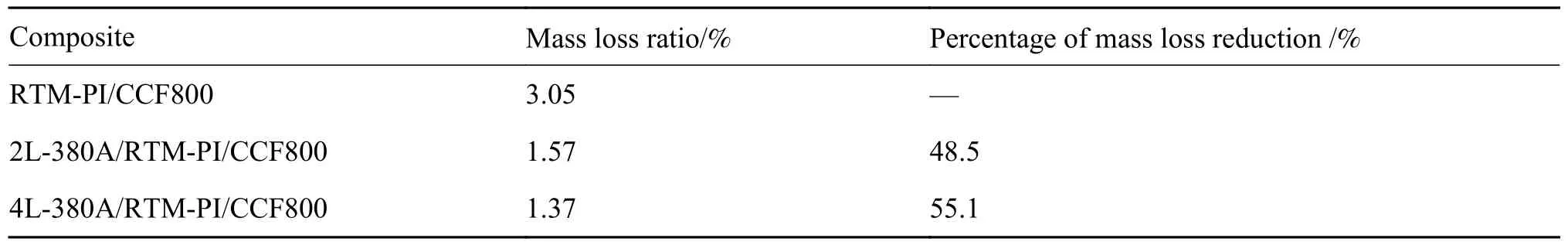

表4 为PI 复合材料的热老化失重。图11 为复合材料的DMA 曲线。由图11 可以看到,其玻璃化转变温度达到430 ℃以上,与RTM-PI 树脂基体接近,说明其具备350 ℃以上使用性能。采用热老化的方法表征复合材料的热稳定性能。图12 为基体梯度化复合材料350 ℃下的热老化失重曲线。由图12 可以看到,热老化100 h 后,RTM-PI/CCF800复合材料热老化失重达到3.05%,而2L-380A/RTMPI/CCF800 复合材料和4L-380A/RTM-PI/CCF800复合材料的热老化失重分别降至1.57%和1.37%,热老化失重分别降低了48.5% 和55.1%。复合材料热稳定性的显著改善得益于具有高热稳定性表层的基体厚向梯度化结构。同时,基体厚向梯度化复合材料表现出良好的层间结合强度,4L-380A/RTM-PI/CCF800 的层间剪切强度达到99 MPa,表明表层和芯层实现了充分的共固化。

图11 2L-380A/RTM-PI/CCF800 复合材料的DMA 曲线Fig.11 DMA curves for 2L-380A/RTM-PI/CCF800 composite

图12 PI 复合材料的热老化失重曲线Fig.12 Mass loss curves under thermal ageing for PI composite

表4 PI 复合材料的热老化失重Table 4 Mass losses under thermal ageing for PI composite

3 结论

(1)研制了芯层用树脂传递模塑成型(RTM)工艺用聚酰亚胺(PI)树脂基体RTM-PI,RTM-PI 树脂兼具低黏度、超长工艺适用期和高耐热性能,最低黏度在0.1 Pa•s 以下,工艺期在300 min 以上,树脂的玻璃化转变温度达到445 ℃。

(2)基于表层树脂和RTM-PI 树脂的升温热失重、流变和固化反应数据,确定了预成型体预处理、树脂注射、树脂渗透和复合材料固化工艺等RTM 工艺参数。当注射温度处于表层树脂高黏度状态和芯层树脂低黏度状态、树脂渗透温度满足表层树脂和芯层树脂同时低黏度状态时,可获得内部质量优异的复合材料。

(3)基体厚向梯度化可显著提升复合材料的热稳定性。相对于纯RTM-PI 复合材料,当高热稳定树脂基体表面层数量为2 和4 时,复合材料350 ℃热老化100 h 的失重分别降低48.5%和55.1%。